锤片式粉碎机工作参数优化试验研究

李春东 刘洋 曹丽英 白永强 汪飞 张上旺

摘要:为解决锤片式粉碎机工作效率低、能耗高等问题,对其工作参数进行响应面优化设计。首先进行粉碎机最佳工作参数组合的优化试验,分析主轴速度、回料管直径、喂料速率、筛网孔径及物料含水率对生产率、电耗和粒度的影响规律。然后对试验数据进行响应面设计分析,求解出最优组合并进行试验验证。试验结果表明,粉碎机的最优工作参数组合为:主轴转速2700r/min、回料管直径57mm、喂料速率0.25kg/s、物料含水率10%和筛网孔径6mm。对比单因素最优的评价指标,生产率提高4.36%,电耗下降3.23%,粒度减小23.21%。

关键词:锤片式粉碎机;正交试验;响应面分析;饲料加工机械

中图分类号:S817.12+2

文献标识码:A

文章编号:20955553 (2024) 02012208

收稿日期:2023年10月13日 修回日期:2023年12月15日

基金项目:内蒙古自治区自然科学基金(2021MS05065、2022MS05030);内蒙古自治区高等学校青年科技英才支持计划项目(NJYT23046)

第一作者:李春东,男,1981年生,内蒙古赤峰人,教授级高级工程师;研究方向为特种车辆总体技术。Email: lichundong@imust.edu.cn

通讯作者:曹丽英,女,1980年生,内蒙古呼和浩特人,博士,教授,博导;研究方向为农业及矿用机械智能化。Email: kdcly@imust.edu.cn

Experimental research on optimization of working parameters of hammer mill

Li Chundong1, Liu Yang2, Cao Liying2, Bai Yongqiang3, Wang Fei2, Zhang Shangwang2

(1. Engineering Training Center, Inner Mongolia University of Science and Technology, Baotou, 014010, China;

2. School of Mechanical Engineering, Inner Mongolia University of Science and Technology, Baotou, 014010, China;

3. Inner Mongolia First Machinery Group Co., Ltd., Baotou, 014010, China)

Abstract:

In order to address the issues of low operational efficiency and high energy consumption in the hammer mill, a response surface optimization design was conducted for its operational parameters. Initially, the optimal working parameters of the mill were optimized, and an analysis was performed on the impact of spindle speed, return pipe diameter, feed rate, screen aperture, and material water content on productivity, power consumption, and particle size. Subsequently, a response surface design analysis was carried out using test data to determine and validate the optimal combination through experimentation. Ultimately, the optimum working parameter combination for the crusher is determined as follows: spindle speed at 2700 r/min, return tube diameter at 57 mm, feed rate at 0.25 kg/s, material water content at 10%, and screen aperture at 6 mm. Compared with the single factor optimal evaluation index, the productivity increased by 4.36%, the power consumption decreased by 3.23%, and particle size reduced by 23.21%.

Keywords:

hammer mill; the multifactor orthogonal experiments; response surface analysis; feed processing machinery

0 引言

粉碎是飼料生产过程中的关键工艺之一,粉碎机是完成物料粉碎的主体设备。锤片式饲料粉碎机因具有良好的空载启动速度、对物料的适用范围广,维护方便等特点而被广泛使用。锤片式饲料粉碎机工作性能的主要影响因素是结构参数和工作参数,如锤片尺寸、筛网形状、筛网孔径、形状和排列方式、粉碎室形状、粉碎机转子转速、喂料量、通风量、物料含水率等[13]。

关于粉碎理论的研究主要集中在寻找粉碎能耗与物料特性、颗粒粒径及形状、物料含水率及粉碎后物料颗粒的分布情况等相关规律方面[4]。Gomaa等[5]设计了新的试验粉碎设备,探究了含水率和主轴转速对生产率和粉碎时间之间的关系,得出含水率越低,转速越快,生产率越高,粉碎所需时间越少的结论。上述研究虽然得出粉碎机各工作参数与生产率之间的关系,但是并没有结合粉碎机全部性能指标给出最优的参数配合。饲料粉碎领域中精确而详细的粉碎理论还有待深入研究。Takeuchi等[6]通过计算流体力学(CFD)—离散相耦合模型,对粉碎机内单颗粒(甘蔗)运动模型进行计算,并用高速摄影机记录其运动情况,研究表明气流速度和频率是影响冲击式粉碎机性能的重要因素,这有助于设计和控制冲击式粉碎机。

Bulatov等[7]在分析了锤式破碎机的优缺点后,提出了一种谷物破碎机,将筛网端面与周边分离,在使用带直锤的转子时,端面筛网比周边筛网的透筛率高2%~38%。田海清等[8]试图以筛片形状设计作为突破点以改变粉碎机内流场特征,从而提高生产率;李洪成等[9]用切片法构建了适用于AbT10破碎模型的玉米籽粒凸面体模型,为玉米粉碎过程离散元模拟提供了模型;此外,自动控制技术,有限元、离散元等仿真技术,高速摄影技术也在粉碎机研究领域得到应用[1014]。

目前,针对锤片式粉碎机整机多参数优化及综合评价指标影响规律的研究工作还比较少。同时,锤片式粉碎机作业时其结构参数与工作参数的匹配缺乏充分的理论指导,由于锤片式粉碎机参数不能实时、精确调控而导致能量有效利用率低。因此,本文旨在以提高饲料粉碎及整机能量利用率为目的,采用多目标参数优化方法,通过正交旋转组合试验和响应面分析,揭示锤片式粉碎机工作性能和其影响因素之间的规律,为参数优化提供理论依据。

1 整机结构与工作原理

以中国的9F-40型饲料粉碎机的基础,研发了一台新型锤片式饲料粉碎机。其结构如图1所示。

1.齿板

2.粉碎室

3.回料管

4.出料口

5.筛网

6.分离装置

7.锤片

8.发动机

9.带轮

10.进料口

11.底座

该机的工作原理是:物料从进料口进入粉碎室被粉碎后,在转子组抛射及气流带动的双重作用下,在分离装置内进行筛分。满足粒度要求的颗粒透筛后从出料口排出,未满足粒度要求的大颗粒从回料管再次进入粉碎室进行循环粉碎[1819]。根据GB/T 17890—2008《饲料用玉米》要求,选用含水率为14%的黄玉米,密度1.1 g/cm3。

2 锤片式粉碎机工作参数优化组合试验

参照国家标准GB/T 6971—2007《饲料粉碎机试验方法》,对生产率、电耗和GB/T 40944—2021《饲料粒度测定几何平均粒度法》粒度三个评价指标进行计算。每组试验重复3次取平均值。

参考相关研究以及课题前期试验研究结果[2021],选取粉碎机主轴转速A(2200 r/min,2500 r/min,2800 r/min)、回料管直径B(50 mm,60 mm,70 mm)、喂料速率C(0.25 kg/s,0.3 kg/s,0.35 kg/s)、含水率D(10%,14%,18%)、筛网孔径E(4 mm,6 mm,8 mm)作为影响因素,设计5因素3水平试验,结果如表1所示。

表1中的单因素最优性能指标单独列出,通过计算获取这个水平的生产率、电耗和粒度的平均值分别为 800.5 kg/h、9.15 kWh/t和2.25 mm,指标的范围误差分别为21.9 kg/h、0.3 kWh/t和0.1 mm。

3 锤片式粉碎机工作参数组合优化分析

3.1 生产率

3.1.1 生产率方差分析与贡献率的计算

利用Design Expert 13软件对各性能指标进行响应面分析,通过对目标函数设置相应的约束函数,求解出最优工作参数组合,为锤片式粉碎机智能控制系统的设计提供理论依据。生产率的方差分析结果如表2所示。表2中F为模型的决定系数,能够反映出(用于反应)响应值抵抗变异的程度,P值用于分析各工作参数对性能指标的影响程度[22],生产率的回归方程

Pw=

800.53+28.91A+3.72B+2.01C-

8.93D+7.294E-4.05A2-3.29B2+

11.39C2-7.78D2-4.15E2+18.55AB+

10.63AC+7.90 AD-9.28AE+9.95BC-

0.90BD-6.80BE+9.55CD-18.05CE+2.02DE

(1)

回歸方程中的P<0.01,R2=0.858 0,A项、D项、AB项及CE项的P<0.01,对生产率的影响极为显著;E项的P<0.05,E项对生产率影响效果显著,其余各项P>0.05,表示对生产率的影响不显著。

3.1.2 生产率的响应面效应分析

由表2可知,主轴转速与物料含水率对生产率的影响极为显著。筛网孔径与回料管直径对生产率影响不显著,故不进行分析,只进行显著项与生产率的响应效应分析。先对主轴转速与生产率的响应效应进行分析:由图2(a)、图2(b)和图2(c)显示随着转子转速增加生产率显著提高,图2(d)显示转子转速从2 200 r/min增加到2 700 r/min时,生产率显著提高,当转子转速大于2 700 r/min时,生产率变化趋势几乎为0。

(a) Pw(A,B,0,0,0)

(b) Pw(A,0,C,0,0)

(c) Pw(A,0,0,D,0)

(d) Pw(A,0,0,0,E)

(e) Pw(0,B,0,D,0)

(f) Pw(0,0,C,D,0)

(g) Pw(0,0,0,D,E)

随着转子转速增大,生产率呈现明显上升趋势。因此转子转速对生产率的影响极其显著。因为转子转速越高,粉碎室中心负压越大,对物料的吸附力强,所以转子转速与回料管直径之间存在极显著的交互作用,当转子转速超过2 700 r/min时,粉碎室内负压对物料的吸附力增强,物料透筛机会减少,生产率下降。喂料速率增加,物料撞擊筛网的数量增加,物料透筛机会增加,所以喂料速率和筛网孔径存在显著的交互作用,但物料速率增大超过0.3 kg/s时,透筛能力饱和,因此生产率变化趋势几乎为0。

从图2(e)、图2(f)、图2(g)可知,随着物料含水率的升高,生产率呈先上升后下降趋势,变化拐点在含水率为14%±2%时出现。这是因为物料含水率低,物料干燥易碎,含水率达14%±2%时,物料湿度大,不易被粉碎,生产率降低。

3.2 电耗

3.2.1 电耗方差分析与贡献率的计算

电耗方差分析结果如表3所示。

由表3得到电耗的回归方程为

Pt=9.15+0.293 7A-0.050 0B+0.287 5C-0.087 5D+0.031 2E-0.235 4A2+0.043 8B2-0.177 1C2+0.006 3D2-0.168 8E2+0.125 0AB-0.075 0AC+0.100 0AD-0.175 0AE+0.025 0BC-0.100 0BD+0.100 0BE-0.025 0CD+0.075 0CE+0.025 0DE

(4)

回归方程的P<0.01,R2=0.795 8。其中A项、C项与A2项对电耗的影响极大,而C2与E2项对电耗的影响较大。其余各项对电耗的回归模型影响不显著。

根据式(2)、式(3)得到的各参数对生产率的贡献率:A为2.381 25、B为0.166 7、C为1.816 85、D为0.661 01、E为1.163 28。

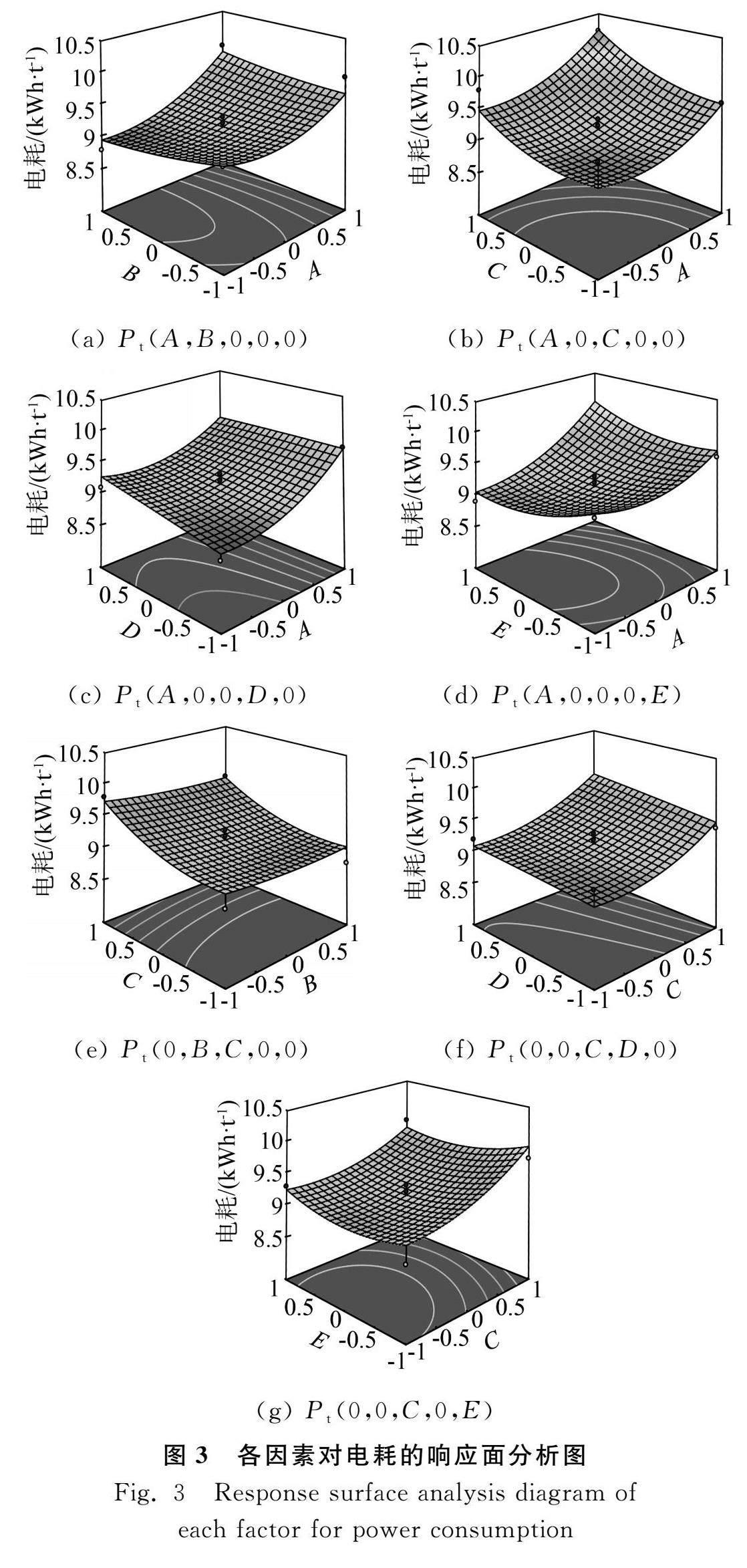

3.2.2 电耗的响应面效应分析

由表3可知,转子转速和喂料速率对电耗的影响极显著,而回料管直径、物料含水率及筛网孔径对电耗的影响不显著,由图3(a)、图3(b)、图3(c)可知,随着转子转速的增大,电耗显著提高。图3(d)中,随着筛网孔径的减小,当转子转速从2 200 r/min增加到2 400 r/min时,电耗逐渐增加;当转子转速超过2 400 r/min时,电耗呈明显下降趋势。主轴转速对电耗的影响极其显著,且存在显著的二次作用,转子转速增大,一方面,耗电量增加,破碎能力增强,物料粒度减小;另一方面,粉碎室内负压升高,对回料管中物料的吸附力增强,物料不易透筛,能耗利用率降低。

由图3(e)、图3(f)、图3(g)可知,喂料速率增加,电耗逐渐增加,这是因为单位时间喂料量增加,粉碎机的载荷增加,导致其能耗升高。

3.3 粒度

3.3.1 粒度方差分析与贡献率的计算

粒度方差分析结果如表4所示,得到粒度的回归方程为

Pd=

2.25-0.275 0A+0.012 5B+0.043 8C+0.031 3D+

0.125 0E-0.189 6A2-0.039 6B2+0.018 8C2-

0.031 3D+0.110 4E2+0.025 0AB+0.025 0AC+

0.050 0AD+0.100 0AE+0.025 0BC-0.150 0BD+

0.050 0BE-0.050 0CD+0.025 0CE+0.075 0DE

(5)

回归方程的P<0.01,R2=0.900 6。其中A项、E项、BD项、A2项和E2项的P<0.01,对粒度的影响极为显著,其余各项的P值均大于0.05,对粒度的影响不显著。

根据式(2)、式(3)得到的各参数对生产率的贡献率:A为2.333 19、B为0.703 14、C为0.669 97、D为1.074 51、E为2.51 415。

3.3.2 粒度的响应面效应分析

由表4可知,筛网孔径与主轴转速对粒度的影响显著,回料管直径、物料含水率和喂料量对粒度的影响不显著。由图4(a)、图4(b)、图4(c)可知,当主轴转速由2 200 r/min增加到2 400 r/min时,粒度的变化不明显,当主轴转速继续增大超过2 400 r/min后,平均粒径开始明显下降。如图4(d)所示,主轴转速增加,锤片作用在物料颗粒上的力增大,物料更易破碎且粒度下降。此外,当筛网孔径较大时,物料易透筛且出料量增加,粉碎后粒度增大。筛网孔径较小,物料不易透筛,粉碎机产量下降,粉碎后的粒度减小。

由图4e、图4(f)、图4(g)可知,筛网孔径对粒度的影响趋势是减小的。响应面综合分析结果显示,筛网孔径对粒度的影响极大且存在极强的二次作用,此外,物料含水率越高,需要二次粉碎的物料越多,回料管利用率越高,所以回料管直径与物料含水率对粒度的影响存在显著的交互作用。

(a) Pt(A,B,0,0,0)

(b) Pt(A,0,C,0,0)

(c) Pt(A,0,0,D,0)

(d) Pt(A,0,0,0,E)

(e) Pt(0,B,C,0,0)

(f) Pt(0,0,C,D,0)

(g) Pt(0,0,C,0,E)

4 性能參数优化与试验验证

4.1 锤片式粉碎机性能参数优化

锤片式粉碎机工作时要求生产率高,吨料电耗小,以达到高效和节能的目的。在参数优化过程中,以最小粒度作为边界条件,在其他参数不变的条件下,粒度越小,粉碎能耗越大(在实际生产中,粒度要根据实际需求设定)。在筛网倾角、筛网形状及齿板形状等其余饲料粉碎机结构参数不变的条件下,粉碎速度决定喂入量,因此提高饲料粉碎机生产率要求粉碎速度越快越好。本次试验中的5个因素均在水平范围内取值,由此即可确定目标函数为生产率最大、吨料电耗最小。所以锤片式粉碎机工作参数组合优化模型为

max Pw

min Pt

min Pd

2 200 r/min≤A≤2 800 r/min

40 mm≤B≤80 mm

0.25 kg/s≤C≤0.35 kg/s

10%≤D≤18%

1 mm≤E≤3 mm

(6)

运行Design Expter13.0软件,在水平参数范围内求解出以最高生产率、最小电耗及最小粒度为目标函数的粉碎机最佳工作参数组合,即:主轴转速2 701.1 r/min、回料管直径57.15 mm、喂料速率0.25 kg/s、物料含水率10%和筛网孔径5.8mm,此时生产率为821.6 kg/h、电耗为9.3 kWh/t、粒度为1.7 mm。

(a) Pd(A,B,0,0,0)

(b) Pd(A,0,C,0,0)

(c) Pd(A,0,0,D,0)

(d) Pd(A, 0,0,0,E)

(e) Pd(0,B,0,0,E)

(f) Pd(0,0,C,0,E)

(g) Pd(0,0,0,D,E)

图4 各因素对粒度的响应面分析图

Fig. 4 Response surface analysis diagram of each factor for particle size

4.2 最佳工作参数组合试验验证

为验证锤片式粉碎机工作参数组合模型可靠性,根据求解出的锤片式粉碎机最佳工作参数组合,在同一台饲料粉碎机下进行试验验证,由于部分工作参数的设定值无法精确到小数,因此最佳工作参数组合调整为:主轴转速2 700 r/min、回料管直径57.00 mm、喂料速率0.25 kg/s、物料含水率10%和筛网孔径6 mm,结合锤片式粉碎机性能参数和最佳工作参数共完成3次饲料粉碎生产验证试验,计算3组试验的生产率、电耗和粒度的平均值,如表5所示。本次试验结果与前述理论分析结果进行对比,得出生产率、吨料电耗和粒度的相对误差分别为1.40%、3.23%、1.93%。表明锤片式粉碎机最佳参数组合试验中的生产率提高了4.36%,电耗下降3.23%,粒度下降了23.21%。

5 结论

本文运用旋转组合试验设计方法,研究锤片式粉碎机性能指标及其影响因素,得到以下结论。

1) 对生产率影响的主次顺序为喂料速率、主轴转速、物料含水率、筛网孔径、回料管直径;对电耗影响的主次顺序为主轴转速、喂料速率、筛网孔径、物料含水率、回料管直径;对粒度影响的主次顺序为筛网孔径、主轴转速、物料含水率、回料管直径、喂料速率。

2) 在生产率最大、电耗最小、粒度最小的要求下,最佳参数组合为主轴转速2 700 r/min、回料管直径57 mm、喂料速率0.25 kg/s、物料含水率10%和筛网孔径6 mm。

3) 试验结果与理论分析结果吻合度较高,表明,通过最优参数设计使得生产率提高了4.36%,电耗下降3.23%,粒度下降了23.21%。

参 考 文 献

[1]Kalivoda J. Effect of sieving methodolgy on determining particle size of ground corn, sorghum, and wheat by sieving [D]. Kansas State University, 2016.

[2]Lyu F, Thomas M, Hendriks W H, et al. Size reduction in feed technology and methods for determining, expressing and predicting particle size: A review [J]. Animal Feed Science and Technology, 2020, 261: 114347.

[3]Braun M, Wecker H, Dunmire K, et al. Evaluation of hammermill tip speed, air assist, and screen hole diameter on ground corn characteristics [J]. Processes, 2021, 9(10): 1768.

[4]Gao J, Anderson D, Levie B. Saccharification of recalcitrant biomass and integration options for lignocellulosic sugars from Catchlight Energys sugar process (CLE Sugar) [J]. Biotechnology for Biofuels, 2013, 6(1): 1-7.

[5]Gomaa I M, Kashapov I I, Khaidarov R R, et al. Technological factors influence on the work efficiency of the feed grinder [C]. BIO Web of Conferences EDP Sciences, 2020, 17: 00233.

[6]Takeuchi H, Nakamura H, Iwasaki T, et al. Numerical modeling of fluid and particle behaviors in impact pulverizer [J]. Powder Technology, 2012, 217: 148-156.

[7]Bulatov S Y, Zykin A A, Rukavishnikova V N, et al. Effect of end sieves on the energy and quantitative indicators of a grain crusher with an increased separating surface [C]. IOP Conference Series: Earth and Environmental Science. IOP Publishing, 2021, 677(2): 022086.

[8]田海清, 王海慶, 黄涛, 等. 锤片饲料粉碎机组合形筛片设计改善粉碎性能[J]. 农业工程学报, 2018, 34(22): 45-52.

Tian Haiqing, Wang Haiqing, Huang Tao, et al. Design of combination sieve for hammer feed mill to improve crushing performance [J]. Transactions of the Chinese Society of Agricultural Engineering, 2018, 34(22): 45-52.

[9]李洪成, 曾荣, 牛智有, 等. 玉米籽粒冲击破碎中的AbT10破碎模型参数标定[J]. 农业机械学报, 2022, 53(12): 437-444.

[10]王宁波, 张威, 陈美玲. 一种粉碎机自动负荷调节系统设计研究[J]. 自动化应用, 2021(12): 32-35.

[11]张伟健,牛智有,刘静等.粉碎机筛网破损在线自动识别装置设计与试验[J]. 农业工程学报, 2021, 37(2): 61-70.

Zhang Weijian, Niu Zhiyou, Liu Jing, et al. Design and experiments of online automatic identification device for screen breakage of hammer mill [J]. Transactions of the Chinese Society of Agricultural Engineering, 2021, 37(2): 61-70.

[12]栗思伟, 黄宇邦, 乔阳, 等. 锤式破碎机的研究进展[J]. 工程机械, 2020, 51(11): 67-70, 9.

[13]Yang J, Feng F, Ma J, et al. Wear law and parameter optimization study on the split cone of a vertical shaft impact crusher [J]. Mathematical Problems in Engineering, 2021, 2021: 1-10.

[14]Paraschiv G, Moiceanu G, Voicu G, et al. Optimization issues of a hammer mill working process using statistical modeling [J]. Sustainability, 2021, 13(2): 973.

[15]衡琳, 周骥平. 基于响应面法的超声振动压缩玉米秆颗粒的抗粉碎率模型[J]. 中国农机化学报, 2017, 38(5): 40-46.

Heng Lin, Zhou Jiping. Predictive model for durability of maize stalk pellet compressed by ultrasonic vibration based on response surface method [J]. Journal of Chinese Agricultural Mechanization, 2017, 38(5): 40-46

[16]Guo Z, Wu J, Zhang Y, et al. Briquetting optimization method for the lignite powder using response surface analysis [J]. Fuel, 2020, 267: 117260.

[17]饶平, 戚印鑫, 耿凡坤, 等. 仿真稳定供料装置性能试验研究[J]. 中国农机化学报, 2017, 38(11): 75-80.

Rao Ping, Qi Yinxin, Geng Fankun, et al.Experimental study on performance of simulation stabilized feeding device [J]. Journal of Chinese Agricultural Mechanization, 2017, 38(11): 75-80.

[18]钱义, 王迪, 张珏, 等. 粉碎机异形筛片气流场数值模拟及试验研究[J]. 中国农业大学学报, 2020, 25(3): 79-87.

Qian Yi, Wang Di, Zhang Jue, et al. Numerical simulation and experimental research on the gas flow field of special shaped sieve sheet of crusher [J]. Journal of China Agricultural University, 2020, 25(3): 79-87.

[19]贺殿民, 曹丽英. 錘片式饲料粉碎机物料流道内的流场仿真分析[J]. 中国农机化学报, 2019, 40(7): 68-72.

He Dianmin, Cao Liying. Simulation analysis of the flow field in the material flow passage of hammer type feed grinder [J]. Journal of Chinese Agricultural Mechanization, 2019, 40(7): 68-72.

[20]李震, 韦安宁, 曹丽英, 等. 新型锤片式饲料粉碎机粉碎性能的试验研究与参数优化[J]. 饲料工业, 2019, 40(5): 6-10.

[21]曹丽英, 李燕燕, 张玉宝, 等. 锤片式粉碎机的回料管优化设计与实验研究[J]. 饲料工业, 2014, 35(21): 6-9.

[22]崔丽霞, 王相友, 许英超. 基于响应面法的马铃薯分选机参数优化及试验[J]. 中国农机化学报, 2021, 42(11): 80-88.

Cui Lixia, Wang Xiangyou, Xu Yingchao. Parameter optimization and experiment of potato sorter based on response surface method [J]. Journal of Chinese Agricultural Mechanization, 2021, 42(11): 80-88.