多规格焊接H 型钢双丝埋弧焊工艺的研究及应用

谷蓉,王志兴

(1.山西建设投资集团有限公司,山西 太原 030032;2.山西潇河建筑产业有限公司,山西 太原 030401)

0 引言

在装配式钢结构住宅中,组焊H 型钢一般常用材料为Q355B 的低合金结构钢,而且在《建筑抗震设计规范》当中梁与柱刚性连接时,明确要求柱在梁的翼缘上下500mm 范围内区域内,柱翼缘板和柱腹板间主焊缝要达到全熔透焊接质量的要求,在装配式钢结构中,实现H 型钢腹板与翼缘板之间的焊缝全熔透是必需的,传统焊接H 型钢主焊缝的全熔透的焊接工艺为正面二氧化碳气保焊打底,背面进行碳弧气刨清根的方式,导致生产周期长、焊缝质量不稳定、现场噪音大,同时焊接烟尘大,污染也比较严重,因此为了解决传统做法弊端,查阅相关文献,俞珏涵等[1]在筒体、接管等结构焊接过程中,提出了通过控制钝边厚度,正面焊接时采用小电流、较快焊接速度,反面采用较大焊接电流保证反面焊缝金属可以熔透、钝边充分熔合母材的方法来达到焊后免清根的目的的观点;马杰[2]针对H 型钢打底焊接后,为消除根部缺陷而采用背面碳弧气刨清根的工序,易产生变形,且焊接效率不高等问题,采用K 形坡口双面双弧同步CO2气体保护焊免清根技术,由2 名焊工在H 型钢腹板两侧同时施焊,各自熔池焊透后形成同一公共熔池,并以相同速度匀速施焊,焊接后免去了清根的工序,有效减小了焊接变形的方法。

本文在此基础上发现在焊接H 型钢焊接过程中大部分采用埋弧焊工艺,所以总结出通过不清根技术直接进行埋弧焊接达到全熔透的焊接质量要求,得出埋弧焊不清根技术焊接工艺参数和操作标准,为埋弧焊的推广应用及全熔透焊缝的施工方法开辟了新的思路。

1 埋弧焊焊接工艺分析

本次研究采用的焊丝需要适应大多数钢结构工程的要求,并且满足《钢结构焊接规范》要求,故选用建筑钢结构行业中使用的常规埋弧焊丝H08MnA。焊剂在埋弧焊中有保护熔池、冶金及提高焊缝性能的作用,目前在钢结构制造行业中常用埋弧焊剂为SJ101 和HJ431 两种,前者属于氟碱型烧结型焊剂,后者属于熔炼型高锰焊剂。由于Mn 元素可与焊缝金属中的S元素形成MnS,对控制热裂纹有极大作用,从控制热裂纹的角度考虑,应选用HJ431 为宜。双丝焊热输入量较大,保证焊缝韧性至关重要,SJ101 焊缝韧性优于HJ431,并且对于大电流焊接时,SJ101 脱渣性能也优于HJ431,综合考虑决定选用SJ101。

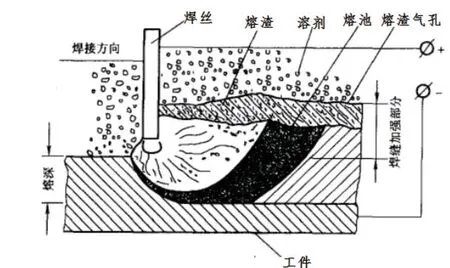

实现组焊H 型钢的全熔透的焊接质量主要受构件与焊丝的夹角、焊接参数的影响,因此为了保证组焊H 型钢的全熔透必须了解埋弧焊焊接的熔深,根据以往平板对接的工程经验,埋弧焊熔深大约为1.2mm/100A(焊丝与构件垂直,如图1 所示),而本次研发埋弧焊焊接H 型钢时,焊接位置为平角焊和船形焊位置,该两种焊接位置会不同程度降低了埋弧焊接的熔深,通过分析埋弧焊不同焊接位置的熔深去研究平角埋弧焊接和船形焊接实现全熔透的焊接质量。

图1 埋弧焊堆焊熔深示意图

2 多规格焊接H 型钢双丝埋弧焊工艺研究

2.1 双臂平角埋弧焊接H 型钢工艺

双臂平角埋弧焊接主要针对腹板比较薄和不需要实现全熔透的埋弧焊焊接方式进行研发,对于不需要实现全熔透的埋弧焊焊接在此不做研究和分析,对于通过对双臂平角埋弧焊实现全熔透研究寻找出实现腹板的最大厚度以及各腹板厚度的焊接工艺参数。

在装配式钢结构中,组焊H 型钢中较薄的腹板采用平角焊时,必须明确平角焊的焊接角度和焊接工艺参数,同时平角焊焊接的H 型钢腹板,焊脚高度一般不会超过腹板厚度,平角焊时采用双丝会造成熔池偏向腹板,造成成型差,所以平角焊一般采用单丝埋弧焊。

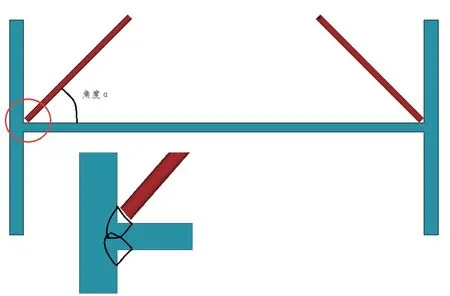

平角焊接时需要保证腹板与翼缘板角部的熔深,腹板上下面的角部熔深需要重合在一起才能保证实现腹板熔透的可能性,因此埋弧焊枪角度α 根据理论需要大于45°,使焊枪偏向于腹板,埋弧焊接时可使熔池偏向于腹板与翼缘板角部,实现两腹板面熔池熔合在一起,如图2 所示。

图2 平角焊埋弧焊熔池示意图

组焊H 型钢采用平角焊焊接时需要寻找到为实现全熔透焊缝质量的埋弧焊焊枪角度α 以及对应的焊接工艺参数,同时还需明确平角焊可实现全熔透焊缝质量最大腹板厚度[3]。

根据埋弧焊平面堆焊,埋弧焊熔深l.2mm/100A,采用平角焊时熔池偏向于角部,熔深不会达到l.2mm/100A。为测试平角焊位置熔深情况,通过制定工艺试验,拟定平角焊接时焊脚与腹板角度α 为45°,通过试验结果显示熔深平均为0.6mm/100A,此参数为以后焊接工艺参数的选择提供了实践依据。同时为了保证焊接工艺参数的适用性,本次工艺试验拟采用国内常用埋弧焊机进行试验,采用双丝双电源焊机DC1600A/AC1250A,数字化双丝埋弧焊控制箱MZKD-3。

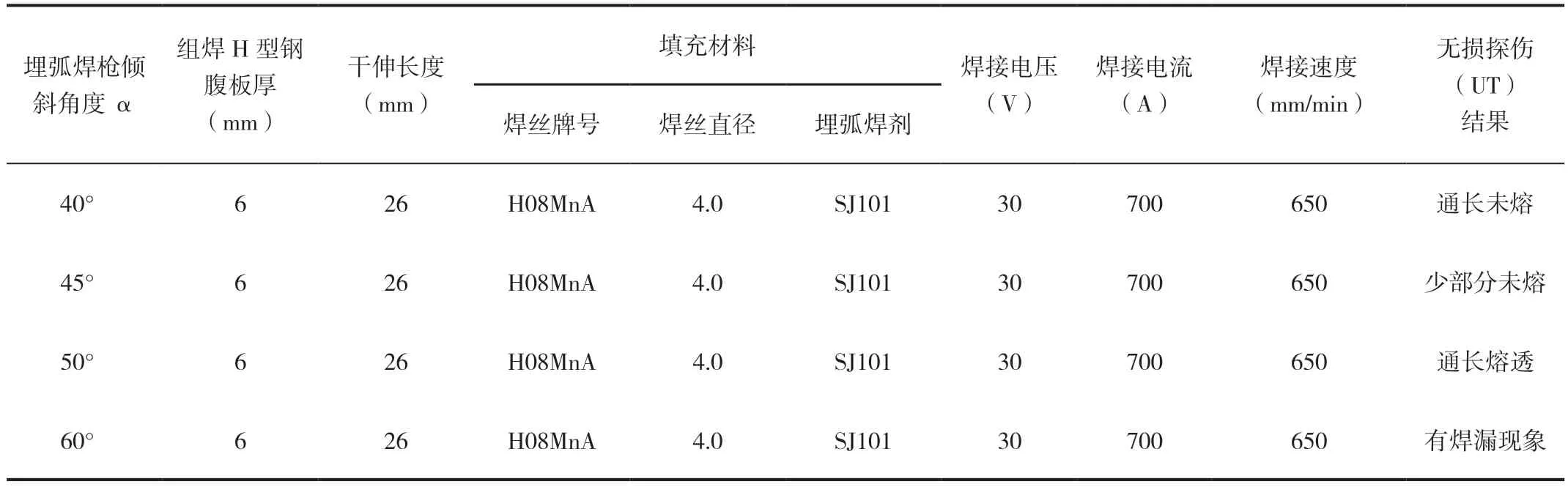

本次工艺试验采用控制变量法进行试验,首先以装配式钢结构腹板一般最薄为6mm 为试板进行确定埋弧焊枪的倾斜的最佳角度α,如表1 所示。然后通过确定的最佳角度和平角焊可实现全熔透埋弧焊的腹板最大板厚。

表1 确定焊枪最佳倾斜角度α 试验参数

根据上述试验参数可知,平角焊采用单丝埋弧焊,焊枪倾斜角度为50°时,全熔透焊接质量容易保证,当倾斜角度再增加时,焊接时容易焊漏,且焊缝表面有气孔的缺陷,且焊缝成型不太好,因此焊枪倾斜50°时,最容易保证焊接质量,但在设置焊枪倾斜角度时,焊枪倾斜可实现35°~ 60°自由选择,为以后焊接工艺拓展提供条件。

通过上述试验可以得知,平角焊倾斜角度为50°时,最容易保证焊接实现全熔透,因此,以焊枪倾斜50°为不变参数,试验获取平角焊可实现的全熔透最大腹板厚度。根据一系列试验,平角焊目前可实现腹板熔透焊接的最大厚度为12mm。

2.2 船形埋弧焊接H 型钢工艺

由以上平角埋弧焊的分析结果可知,组焊H 型钢采用平角埋弧焊实现全熔透埋弧焊腹板的最大厚度为12mm,但是当腹板厚度大于12mm时,采用平角埋弧焊很难保证焊缝熔透,因此,要想实现厚腹板组焊H 型钢的全熔透焊接,采用船形焊接工艺可以保证焊接质量;而船形焊接过程中如果只采用单丝埋弧焊焊接时,实现全熔透的焊接时会使焊接速度变慢,不利于提高生产效率,所以本系统提出采用双丝埋弧船形焊工艺进行厚板的焊接。

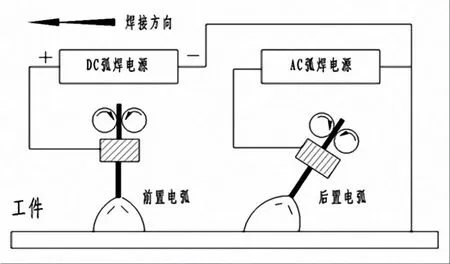

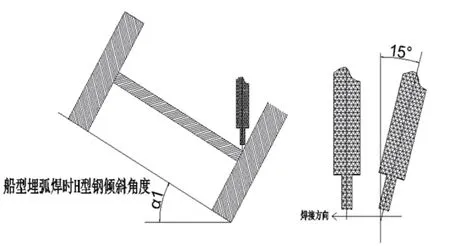

双丝埋弧焊是采用双弧双丝埋弧焊,即两根焊丝、两个电源、两套控制系统,具有熔化效率高、焊接速度快、焊缝成型好和机械性能好的特点,在钢结构生产制造行业里,双弧双丝埋弧焊一般为一个直流电源和一个交流电源,如图3 所示。双丝为前后设置,前丝为直流电源,后丝为交流电源,其双弧双丝船形焊接示意图如图4 所示。

图3 双弧双丝埋弧焊示意图

图4 双弧双丝埋弧船形焊示意图

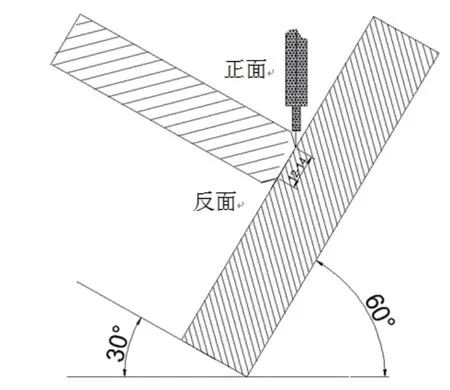

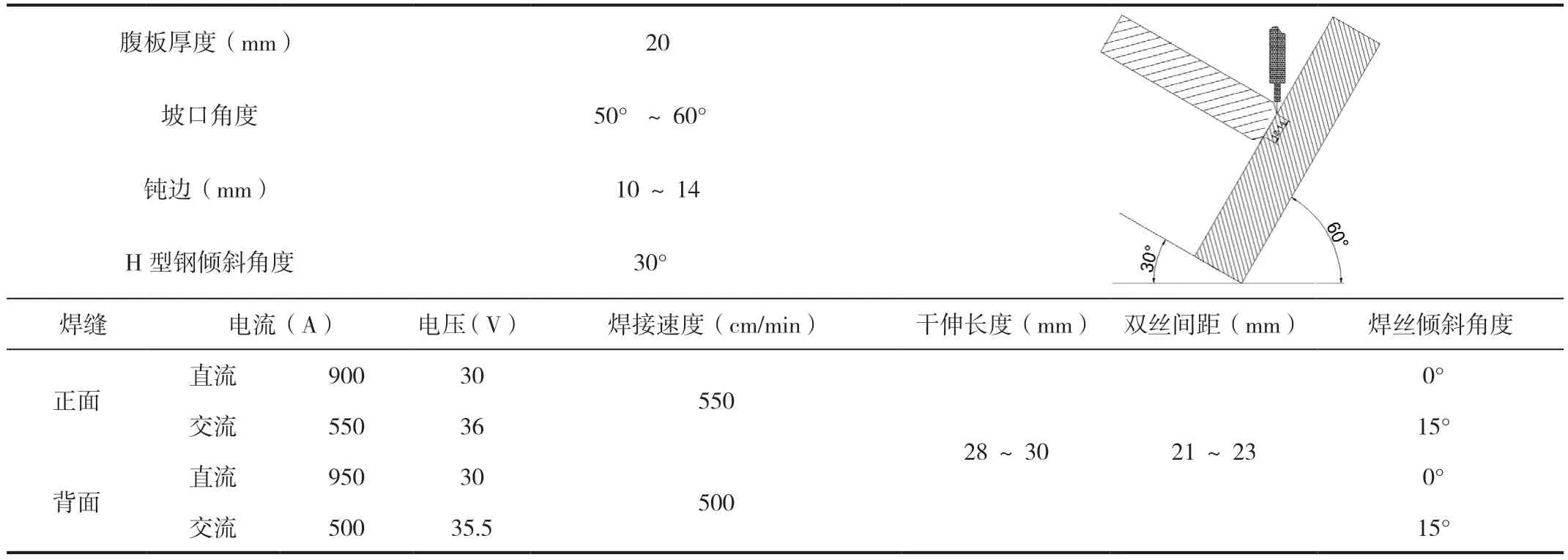

船形焊接焊接较厚的腹板时,采用腹板20 mm 不清根的全熔透工艺,试验发现,焊接20 mm 厚的腹板时,其船形埋弧焊时H 型钢的倾斜角度α1 为30°为最佳,随着α1 的变小,埋弧熔池偏向于腹板,容易产生腹板与H 型钢翼缘板焊缝产生未熔合;而当α1 变大时,埋弧焊接后熔深方向偏于翼板,不利于腹板两侧的双面熔池熔合在腹板与翼缘板接触面的中间焊缝的全熔透[4-5]。

其次,根据埋弧焊平面堆焊,埋弧焊熔深l.2 mm/100 A,如果直接焊接20 mm 的腹板时,按平面堆焊的熔深值,腹板两侧焊缝焊接电流选择1 000 A 左右,长期采用1 000 A 的电流后容易加速设备的损坏,因此在试验中,在腹板两侧切割坡口,并留有钝边后进行焊接,如图5 所示。

图5 腹板20mm 的H 型钢船形焊示意图

钝边一般可保持在10 ~14 mm 左右即可,如果钝边偏大,焊接后会产生未熔透的可能;如果钝边变小,腹板两侧坡口深度将会变大,焊枪伸入坡口就越深,焊接时会产生夹渣的现象,焊渣不易清除,同时还需要多层多道焊,不利于效率的提高[6-7]。

腹板两侧坡口角度要适宜,根据工程试验结果可知,坡口角度在50°~60°最为合适,坡口太小时,焊枪不宜深入至坡口根部,未熔透的可能性就会变大;坡口太大时,在工厂不宜进行切割,且填充量会变大,影响焊接效率,综上腹板为20mm 的H 型钢的工艺参数如表2 所示,且焊后宏观焊接接头宏观形貌及熔透特征如图6 所示。

表2 腹板为20 mm 的H 型钢的工艺参数

图6 腹板20mm 的H 型钢的宏观照片

3 多规格焊接H 型钢双丝埋弧焊智能化研究

组焊H 型钢埋弧焊根据需要研发成两种焊接模式,即 “双臂平角焊”和“单臂船形焊”,可根据型钢不同的腹板厚度根据焊接控制系统自动选取最优的焊接模式,可配备激光跟踪系统来实现H 型钢的快速焊接;焊接时可根据需要配置可旋转不同角度的多位置工件架用来配合H 型钢的焊接,多位置工件架可将H 型钢翻转成多种所需要的角度[8],可根据焊接工艺需求获得最佳的焊接熔深和最优的焊缝性能;另外多位置工件架和工位之间输送辊道中穿插有180°移动翻转机,可实现H 型钢在自动进料、出料和焊接工序中的自动翻转,可实现多规格焊接H 型钢双丝埋弧焊智能化发展,如图7 所示。

图7 H 型钢自动埋弧装置

4 结论

多规格组焊H 型钢的自动焊接根据腹板厚度以及焊接质量要求研发两种焊接工艺,即平角焊工艺和船型焊工艺,两种焊接工艺根据不同板厚形成全熔透免清根焊接工艺,满足装配式钢结构住宅的焊接质量要求。其主要结论如下:

(1)焊接H 型钢腹板在14mm 以下可采用平角焊焊接工艺满足免清根全熔透;

(2)焊接H 型钢腹板在14 ~20mm 时采用船型焊焊接工艺满足免清根全熔透,同时根据焊接工艺需求进行适当预留钝边。