动力电池焊接熔深在线监测与闭环控制

陆巍巍,王博,张生庭,朱江,温业勇

1.欣旺达动力科技股份有限公司 广东深圳 518107

2.勒斯姆勒激光技术(上海)有限公司 上海 200000

1 序言

激光焊接具有能量密度高、深宽比大、热影响区小等特点,广泛应用于汽车电子、生物医疗、新能源电池等行业[1]。其中,商业化生产的动力电池激光焊接容易出现裂纹、气孔、虚焊等缺陷[2],严重影响电池产品的质量和服役性能。为保证电池产品的安全可靠性,提高使用寿命,需对焊接过程进行严格的监测。

熔深监测是焊接过程控制的重点领域之一。研究表明,基于光信号传感[3]、同轴视觉监测[4-6]、声信号传感[7]等技术,可以实现焊接熔深的实时监测。秦国梁等[4]基于同轴视觉传感和焊接小孔前壁能量平衡理论建立了激光深熔焊的熔深监测模型,结果表明,该方法可以有效实现深熔焊缝的熔深监测,但监测误差只能控制在12%左右。原因在于焊接过程产生的等离子体和金属蒸气对熔池和焊接小孔产生了屏蔽效应,导致同轴视觉传感技术无法准确观察到焊接小孔的底部。刘京雷等[7]研究了激光焊接过程中声信号与熔深的相关性,结果表明,声信号的强度和功率频谱分布与焊缝熔深具有良好的对应关系。但由于声信号易受焊接过程的影响,且属于间接测量,因此基于声信号熔深监测的精度也无法满足要求。

基于光信号的光学相干层析(OCT)技术具有抗干扰能力强、分辨力高、能直接测量等优点[8-10],在焊接熔深在线监测领域具有广阔的应用前景。WEBSTER等[9]基于OCT技术搭建了焊接熔深实时监测系统。结果表明,通过OCT技术测得的焊接小孔深度与实际金相测量的熔深结果吻合度很高,说明OCT监测结果稳定且可靠。谢冠明等[10]研究表明,基于局部离群因子和最大值滤波算法的OCT熔深监测的精度较传统百分位算法提升了32%,表现出很强的适应性。目前,国内外对基于光信号传感的焊接熔深监测有了一定的研究,但对焊接过程的自适应和闭环控制的研究相对较少。

本文基于OCT传感技术,研究了不同焊接工况下熔深监测的稳定性与焦距自适应性,以验证OCT熔深监测技术在动力电池焊接领域的实用性与闭环控制。

2 试验

2.1 OCT技术原理

OCT是一种干涉成像系统,能够通过反射表面或半透明表面横截面的形貌绘制高分辨力的三维图像。在激光深熔焊焊接过程中,高的激光功率密度会使工件在焊接区产生小孔效应(Keyhole),小孔深度可以反映焊缝熔深的大小[11]。OCT技术基于低相干干涉原理,测量光束作用在焊接熔池区域,通过光谱分析便可直接得到熔池小孔的深度,进而实现焊接熔深的实时监测。

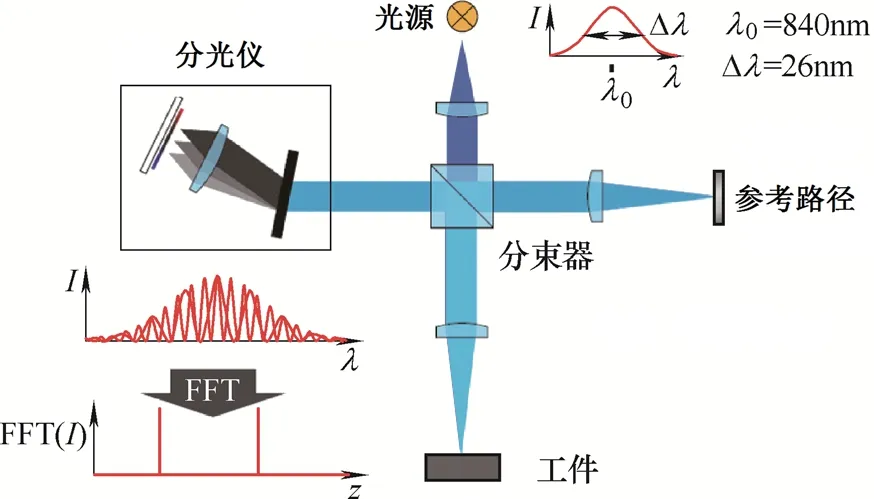

基于OCT技术的焊接熔深在线监测原理如图1所示。OCT系统由一个高速扫描单元(OCT扫描仪)和一个带有光源和光谱仪(OCT传感器)的干涉仪组成。来自宽带光源的光束入射到分束器后被分成两束光,分别射向参考臂和样品臂。分束的光束在参考反射器和工件表面(焊接熔池)反射,并在分束器处重新汇合,然后通过光谱仪对光路信息进行整合与分析。在光源相干长度范围内,当参考臂和样品臂的光程长度存在差异时,就会产生光干涉。两臂之间的光程长度差越大,在干涉频谱上产生的调制频率就越大。因此,通过对反射波图的光谱分析,OCT系统就可以测量成像区域中从参考平面到每个焊接小孔底部的距离,从而实现焊接熔深的在线动态监测。

图1 基于OCT技术的焊接熔深在线监测原理

在实际焊接过程中,OCT系统中经分束器分光后射向工件表面的测试光束与焊接激光光束进行了同轴耦合,保证测试光与焊接激光的中心重合,从而使测试光准确反映焊接小孔的深度信息。OCT技术对焊接产品进行无损检测,可以避免不良品的生产和流出,实现焊接质量与生产效率的同步提升。

2.2 试验方法与设备

采用配备O C T测量系统的激光焊接设备进行焊接熔深的在线监测验证试验。基于OCT技术,在深熔焊条件下测量获得熔池小孔的深度,得到熔深监测结果;基于金相显微技术,将焊缝沿纵截面切开,经抛光、腐蚀后在金相显微镜下检测得到熔深真实结果。通过对比不同焊接工况下焊缝熔深的OCT监测结果与金相检测结果的差异,验证OCT技术在熔深监测上的准确度、稳定性与焦距自适应性。试验时,需保证焊缝金相切割的位置与OCT监测值所在的焊缝位置对应,以保证对比验证的准确性。

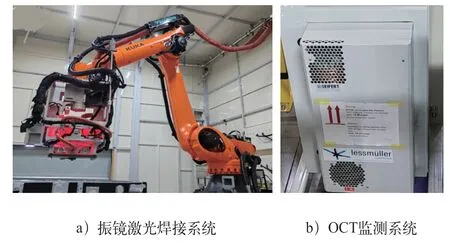

试验用设备如图2所示,主要由深圳联赢激光股份有限公司生产的单模环形光斑激光器(4000/2000型YLS-AMB)、德国库卡(KUKA)机器人有限公司生产的六轴焊接机器人和德国勒斯姆勒(Lessmueller)生产的OCT监测系统组成。采用厚度分别为1.5mm和2.5mm的1060纯铝薄板进行搭接深熔焊接,主要焊接参数为焊接功率3.4kw、焊接速度80mm/s、离焦量-1mm。

图2 试验设备

3 结果与讨论

3.1 OCT技术在线监测熔深的精度与准确度

OCT技术基于光学相干断层扫描原理,监测过程不受焊接强光、羽辉、烟尘等加工环境的干扰,测量精度极高。焊接熔深在线监测的精度主要受OCT系统轴向分辨力的影响。轴向分辨力指OCT沿焊缝熔深方向能分辨的最小距离,其计算公式为[10]

式中 Δz——轴向分辨力(mm);

λ0——光源波长(nm),本文所用设备为840nm;

Δλ——光源的半峰全宽(nm),本文所用设备为26nm。

经计算,本文采用的OCT熔深在线监测系统的轴向分辨力可达0.012mm,满足焊接熔深的测量要求。

OCT熔深在线监测的准确度用监测结果的误差率δ来说明,其计算公式为

式中δ——误差率(%);

d0——金相测得的焊缝真实熔深(mm);

d——OCT监测系统测得的焊缝熔深(mm)。

误差率δ越小,OCT测量的熔深结果与真实值就越接近,测量准确度就越高。

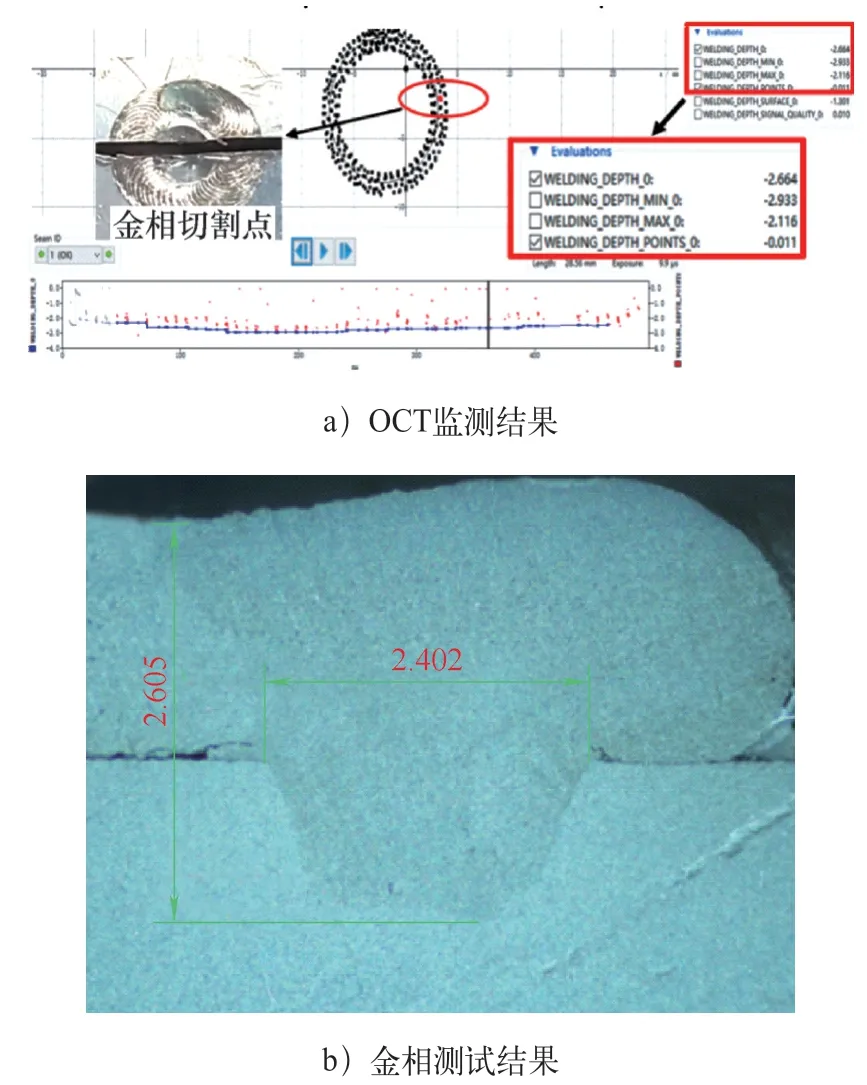

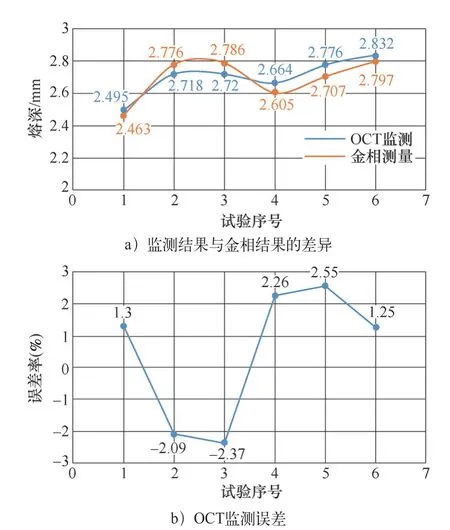

图3所示为固定的焊接参数下OCT熔深在线监测结果与直接金相测试结果的对比。由图3可看到,OCT系统测量得到的熔深为2.664mm,金相测试得到的熔深为2.605mm,二者差异为0.023mm,误差率仅2.26%。结果表明,OCT熔深在线监测的误差率低,测试准确度高。在相同的试验条件下进行了6组验证试验,结果如图4所示。由图4a可看到,OCT熔深监测结果与真实的金相结果吻合度很高,表明OCT熔深结果可以很好地反映焊缝熔深的真实情况;图4b所示结果表明,OCT熔深监测结果的误差率在1.25%~2.55%之间,误差率较低,整体误差可控。以上结果表明,OCT熔深在线监测精度高、测试稳定、结果可靠性好,可取代传统的金相熔深测试。

图3 OCT熔深在线监测与金相熔深测试结果对比

图4 OCT熔深在线监测的准确性

3.2 OCT技术在线监测熔深的稳定性

为了验证OCT熔深监测过程能力稳定性和对焊接工况的适应性,研究了不同焊接工艺、铝板焊前不同状态下的OCT熔深监测结果的准确性。

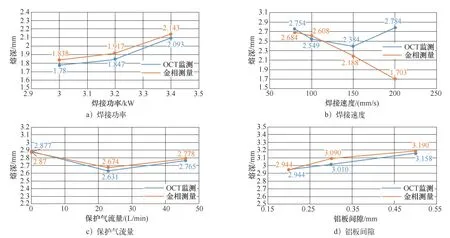

图5所示为不同焊接工况下OCT在线熔深监测结果与金相测量结果的对比。由图5可知,整体而言,OCT熔深监测结果与金相测量结果的吻合度较高,OCT熔深监测表现出良好的准确度和稳定性。由图5a、c、d可看到,随着焊接功率、保护气流量、铝板间隙的变化,OCT熔深监测的结果仍能与真实值有良好匹配,说明OCT测量系统的抗干扰能力强,对这3种焊接工况的变化不敏感。由图5b可知,当焊接速度较慢时,OCT熔深监测结果的准确度较高;当焊接速度较快时(>150mm/s),匙孔和焊接激光的相对位置会发生偏移,造成熔深监测结果的准确度大幅降低。结果表明,OCT监测系统对焊接速度具有一定的敏感性。如果焊接速度变化较大,则需要对OCT系统进行重新调试,找到新的匙孔和焊接激光的相对偏移量才能重新获得好的测量效果。

图5 不同焊接工况下OCT熔深在线监测的稳定性

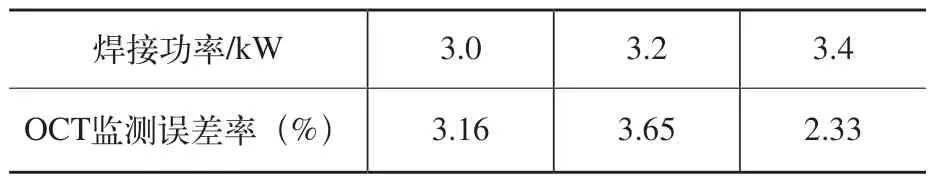

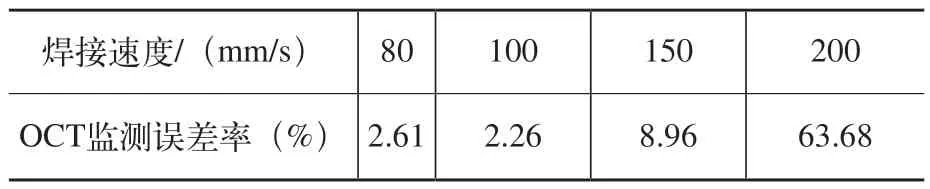

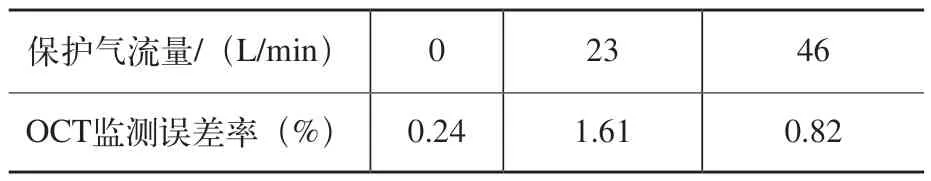

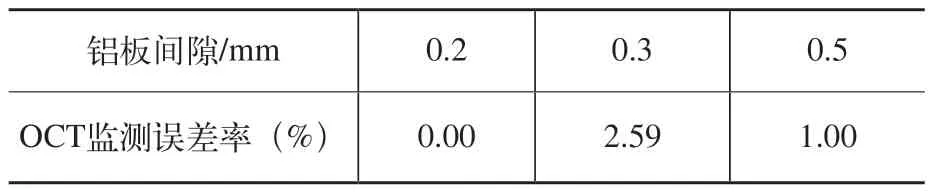

不同焊接工况下OCT熔深在线监测结果的误差率对比见表1~表4。由表1~表4可看到,随着焊接功率、焊接速度(≤100mm/s)、保护气流量、焊前铝板间隙的变化,OCT熔深在线监测结果的误差率最低仅0.24%,最高不超过3.65%。结果表明,OCT熔深监测系统具有优异的准确度,监测结果的误差率可控制在5%以下。在常规焊接工艺下(焊接速度不超过100mm/s),OCT测量系统可以准确、稳定地监测焊接熔深的变化。

表1 焊接功率变化对OCT熔深在线监测稳定性的影响

表2 焊接速度变化对OCT熔深在线监测稳定性的影响

表3 保护气流量变化对OCT熔深在线监测稳定性的影响

表4 铝板间隙变化对OCT熔深在线监测稳定性的影响

3.3 焦距自适应与闭环控制

在电池产品的实际焊接过程中,电池的极柱高度往往不是一成不变的,而是呈高低起伏的动态变化,这导致了焊接工件的实际离焦量发生变化。如果无法实时监测产品高度和焊接熔深,则不同高度产品的焊接质量将得不到保证。利用OCT系统的表面测距和焊接熔深监测,将测距和监测结果实时反馈给激光焊接系统,使焊接振镜对激光束进行动态调整,从而实现焊件的离焦量补偿,即实现了焊接焦距的自适应功能。基于此,不同高度电池产品的焊接熔深将在稳定、可控的范围内,实现了生产过程的闭环控制,有效保证了产品焊接质量的稳定。

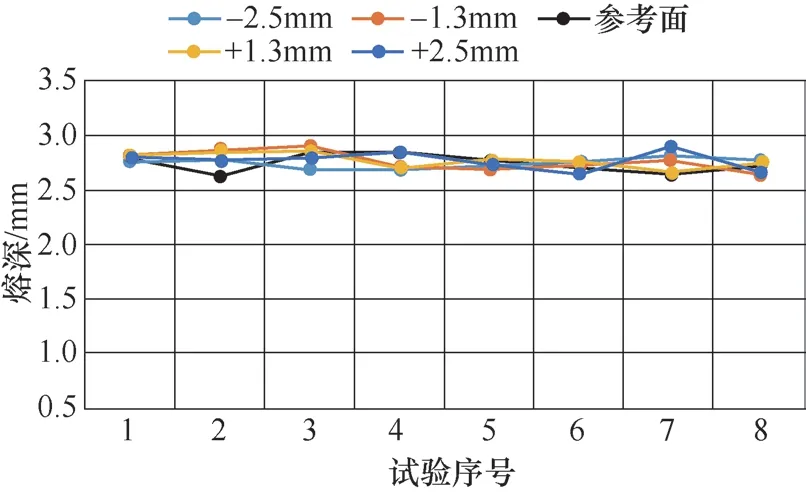

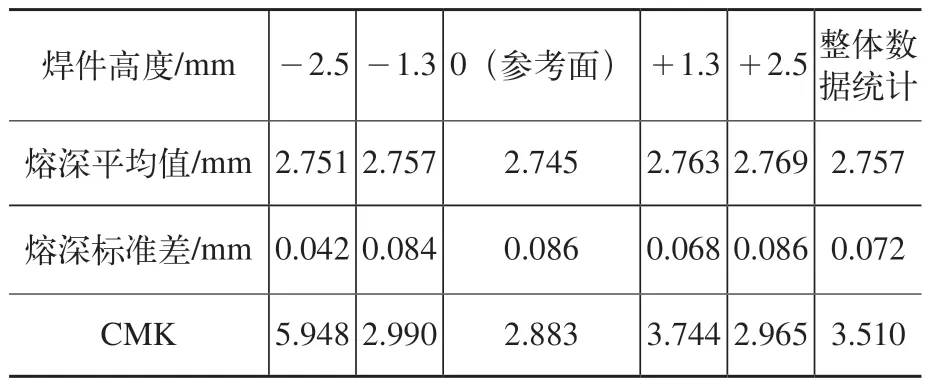

图6所示为不同高度下焊件的OCT熔深监测结果。图6中参考面指焊件的上表面刚好处于设定的离焦量位置,高度的正值、负值代表焊件的高度高于或低于参考面的距离。由图6可知,焊件在不同高度下的熔深均十分稳定,无明显异常值的存在;高出或低于参考面的焊件获得的熔深与位于参考面的焊件的熔深基本相当。结果表明,基于OCT系统实时反馈的激光焊接设备具有良好的焦距自适应特性,可以实现焊接过程的闭环控制。

图6 不同高度焊件的OCT熔深在线监测结果

为了定量说明基于OCT系统的激光焊接设备的焦距自适应能力,研究了OCT监测系统对不同高度焊件熔深监测的过程能力指数CMK,其计算公式为

式中X——熔深的平均值(mm);

dmin——熔深的规格下限值(mm),本文取2.0mm;

s——熔深的标准差(mm)。

能力指数CMK越大,说明OCT测量的批量焊件的熔深越稳定,反映出设备的过程能力越好。

表5给出了不同高度焊件的OCT熔深在线监测统计结果。由表5可知,焊件在不同高度下的熔深平均值相当,熔深标准差均较低,说明焊件在不同高度下的熔深十分稳定,相互之间波动很小,表明了基于OCT的激光焊接系统具有强大的焦距自适应能力。能力指数CMK的统计结果表明,不同高度焊件的OCT熔深监测的CMK值均大于行业标准值1.33;所有高度焊件的整体熔深结果的CMK值为3.510,高于行业标准值。以上结果表明,焊件的高度变化不影响OCT测量系统的熔深监测能力,基于OCT系统的激光焊接设备具有优异的焦距自适应能力。

表5 OCT熔深监测系统在不同高度焊件下的过程能力指数CMK

4 结束语

1)OCT熔深监测的测量精度高,轴向分辨力达12μm,满足焊接熔深的测试要求。OCT熔深监测结果与金相结果吻合度高,其误差不超过3.65%。

2)OCT熔深监测对常规焊接工况的变化不敏感,表现出优异的抗干扰能力和良好的稳定性。随着焊接功率、焊接速度(≤100mm/s)、保护气流量及焊前间隙的变化,OCT熔深监测结果的误差率均较低,稳定在0.24%~3.65%之间。当焊接速度较快时(>150mm/s),需要对OCT系统进行重新调试,找到新的匙孔和焊接激光的相对偏移量才能重新获得好的测量效果。

3)OCT熔深监测具有优异的焦距自适应性,可以实现对焊接质量的闭环控制。焊件的高度在±2.5mm的波动范围内,所有焊件的熔深监测结果的标准差仅0.072mm,OCT监测系统的过程能力指数CMK达3.51。