DW-107/7-X 型活塞压缩机活塞环磨损过快的原因及处理措施

夏 旭

(中国航发湖南动力机械研究所,株洲 412002)

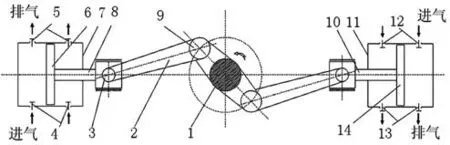

1 故障现象

某站配置的4 台DW-107/7-X 型活塞式压缩机组(站内编号为1#~4#),由神钢无锡压缩机股份有限公司生产制造。该型压缩机主要由机身、曲柄连杆机构、活塞、气缸、进气缓冲器、排气缓冲器及冷却器等部件构成。压缩机通过曲柄连杆机构将曲轴的旋转运动变为活塞在气缸中的往复直线运动。由气缸、活塞及气阀组成的工作容积的周期性变化,使气体在缸内周而复始地完成膨胀、吸气、压缩和排气4 个过程,工作原理见图1。

图1 往复式活塞压缩机工作原理

4 台机组于2002 年投入使用。压缩机原维保周期为1 500 h,但按照设备检修保养规程及以往的保修经验,单台机组累计运行约500 h 后就需要更换活塞环。这不仅加大了易损件和人工维保的投入,而且影响科研试验的正常进行,因此提升活塞环使用寿命对于降低运维成本及提高设备开机率具有重要意义。

2 故障原因分析

2.1 活塞环密封原理

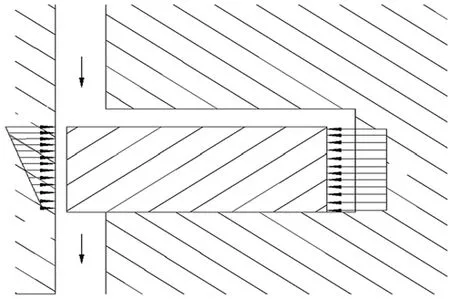

活塞在气缸内做往复直线运动的过程中,一、二级排气压力不断升高,高压气体通过活塞环开口处的间隙,由活塞环侧面进入活塞环背面,作用在活塞环的高压气体使得活塞环紧紧贴在气缸表面[1]。密封原理见图2。

图2 活塞环密封原理

假设活塞作压缩行程,气缸工作容积缩小,则气体压力上升,活塞两侧压力存在差异。高压气体通过气环工作间隙产生节流,压力由P1降至P2。由于压力差的作用,活塞环被推向低压方,即P2方,阻止气体由环槽端面间隙泄漏。此时,环内表面上作用的气体压力近似等于P1,外环表面压力近似等于(P1+P2)/2。若近似认为内、外环表面积相同,均为A,则在内、外环表面形成的压差作用力的计算公式为

在此压差的作用下,活塞环压在气缸工作表面,阻止气体沿气缸壁泄漏。

2.2 活塞环过度磨损的原因

根据上述原理可知,机组在正常运行过程中不可避免地会出现活塞环磨损,特别是第一道环因压差大,磨损也大。

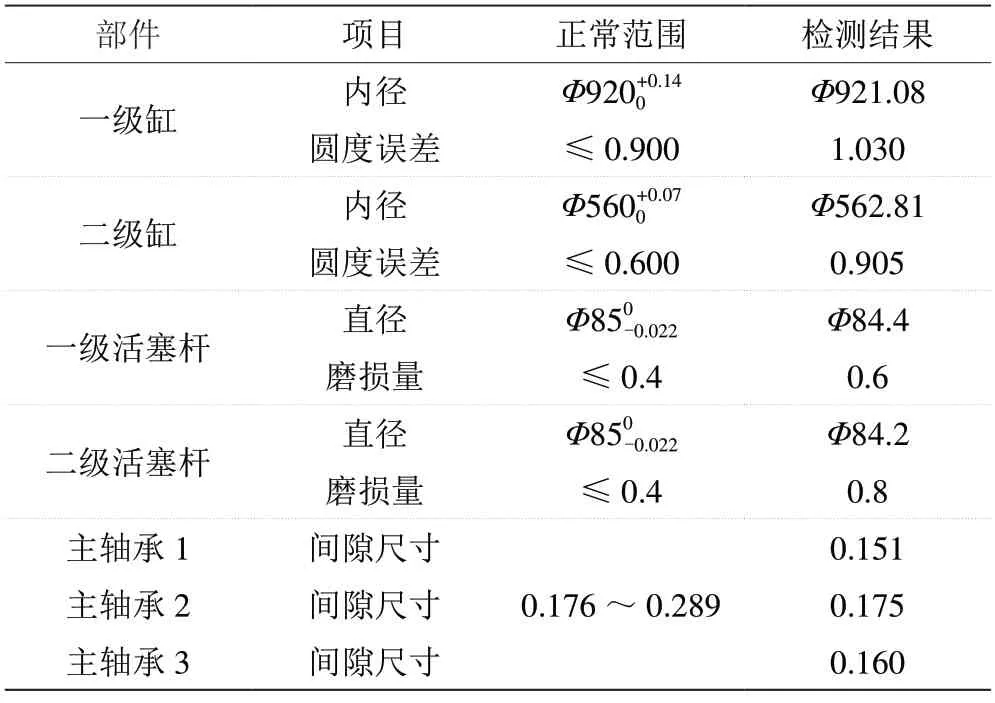

2.2.1 气缸内壁磨损严重

由于科研试验用气为间断性用气,机组在启停过程中容易对气缸等部件造成轻微磨损。若工作介质中的灰砂、焦油、水分等进入气缸,不仅会加剧气缸、活塞环的磨损,还可能使活塞与气缸的间隙变大,出现密封不严等问题。针对此故障,在厂家维修人员指导下对1#设备进行全面检查,主要检查项目及检查结果如表1所示。

表1 主要检查项目及结果 单位:mm

从表1 的检查数据可知,1#活塞式压缩机组一级气缸及二级气缸磨损严重,气缸圆度误差已超出正常范围,一级、二级活塞杆磨损量也超出允许范围。

2.2.2 活塞环设计不合理

第一,活塞环径向厚度过小。正常磨损的活塞环沿圆周方向各处磨损较为均匀,但开口间隙会变大,虽然设备可以正常运行,但内泄漏会增大。当径向磨损量超过原始厚度的1/3 时,需更换活塞环。一般活塞环径向厚度其中D为气缸内径。一、二级活塞环厚度分别为30 mm、23 mm,取值已留有富余,满足使用要求。

第二,活塞环材质选用不当。无油润滑活塞机上的活塞环材质一般为填充聚四氟乙烯。该材质是由以聚四氟乙烯为基体材料并添加碳纤维、玻璃纤维、石墨、三氧化二铝、青铜、二硫化钼等组成的混合物,其中材质组成和配比是影响活塞环使用寿命及性能的关键因素。

2.2.3 气缸温度过高

非金属材质的活塞环虽然具备出色的耐磨性、抗腐蚀性等特点,但是不像金属材料具备优异的导热性,其散热慢,无法及时将活塞与气缸摩擦时产生的热量传递出去。特别是在炎热的夏季,机组排气温度会升高,部分机组一级、二级排气温度超过160 ℃[2],而聚四氟乙烯的耐磨性随着温度的升高逐渐降低。根据厂家数据,活塞环最佳使用温度为110 ℃,当使用温度超过160 ℃,其耐磨性能将明显降低。

除活塞环散热慢外,其他情况也会导致活塞环工作温度过高。第一,冷却水压偏低或进水温度偏高。在气缸缸体内壁和缸体外壁之间铸造有冷却水套,用于降低气缸温度。按照开机要求,在各进回水阀门处于全开状态时,机组进水压强不得低于0.25 MPa,进水温度不得高于32 ℃。冷却循环水量不足或进水温度过高均会影响气缸正常散热,同时一级排气冷却器换热效果不足会导致二级进气温度升高,进一步加剧二级气缸工作温度偏高问题[3]。第二,气缸水套表面或级间冷却器内积垢、堵塞,影响换热效果。第三,吸气、排气阀泄漏,部分高温气体通过故障气阀回流至气缸内被再次压缩。这不仅降低了机组排气量,而且导致气缸温度升高。第四,活塞环的开口间隙过小,活塞环受热膨胀卡住,加速磨损。

3 处理措施

3.1 返厂维修

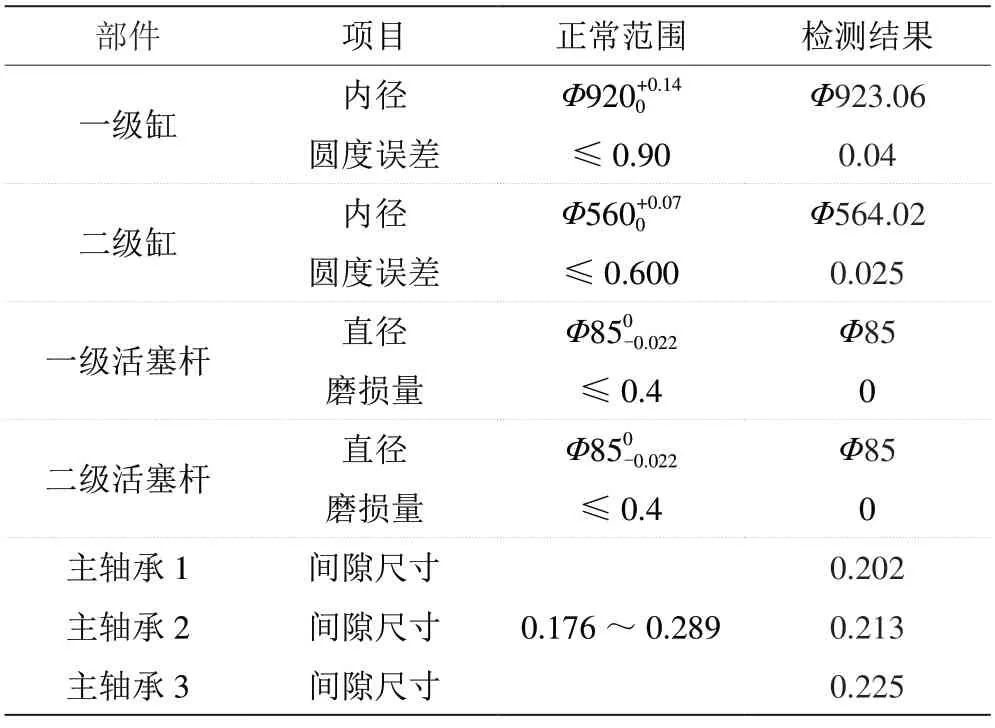

针对1#设备的检测数据,确定如下维修方案。第一,二级气缸磨损较为严重,对气缸内壁进行珩磨+精加工,以恢复气缸的粗糙度与圆度,使气缸内壁表面粗糙度达到0.8 μm。第二,二级活塞杆已无修复价值,对其进行更换。第三,主轴承1、主轴承2、主轴承3 的间隙偏小,是磨损量过大导致的,需要对它们进行更换。该活塞式压缩机经返厂维修改造后,对表1 中的检查项目进行复查,结果如表2 所示。

表2 维修后的检查结果 单位:mm

3.2 重新定制活塞环及活塞

委托设备制造厂家根据修复后的气缸及活塞尺寸,重新设计、制作活塞环,校核相关结构尺寸,在确保各尺寸满足结构、强度及可靠性要求的前提下,将活塞材质改为Zl104 铝合金,并将一级、二级活塞组件的质量减少至357.0 kg、352.5 kg。减轻活塞组件质量,还可有效减少支撑环所受的负荷。根据《石油化工和天然气工业用往复式压缩机》(API-618—2007)的相关要求,无油润滑卧式气缸、非金属支撑环所受的负荷不应超过0.035 N·mm-2。经查阅DW-107/7-X 型压缩机使用维护说明书,一级、二级支撑环承受的负荷分别由0.095 N·mm-2、0.15 N·mm-2降低至0.035 N·mm-2。支撑环上承受的负荷计算公式为

式中:Lb为支撑环上承受的负荷,N·mm-2;MPA为活塞组件的重力,N;MR为活塞杆的重力,N;W为支撑环总宽度,mm。

3.3 更换活塞环材质

委托设备制造厂家将活塞环制作材料更换为增强聚四氟乙烯,并优化成分配比,以提高使用寿命和性能,将使用时长延长至1 500 h。

3.4 检查及清洗

首先,彻底清洗气缸、活塞表面,确保无异物残留,同时更换油浴式进气消声过滤器内的100 号L-DAB空气压缩机油。

其次,彻底检查冷却器管束、气缸水套内是否存在积垢等问题。经检查,管束、水套内泥垢较多,使用管刷或硬毛刷与高压水枪组合的方式,有效清除换热器芯体、水套表面泥垢,使现场进水压强达到0.28 MPa,进水温度稳定在30 ℃左右,以满足设备运行要求。

再次,利用红外测温枪测量一、二级进、排气气阀表面温度。若进、排气气阀表面温度均无较大偏差,可以判量气阀工作正常。若检查其存在问题,可以对存在问题的气阀进行拆解、维修或更换阀片[4]。

最后,核对活塞环的开口间隙,开口量应满足0.005 倍气缸直径的要求。

4 改造成效

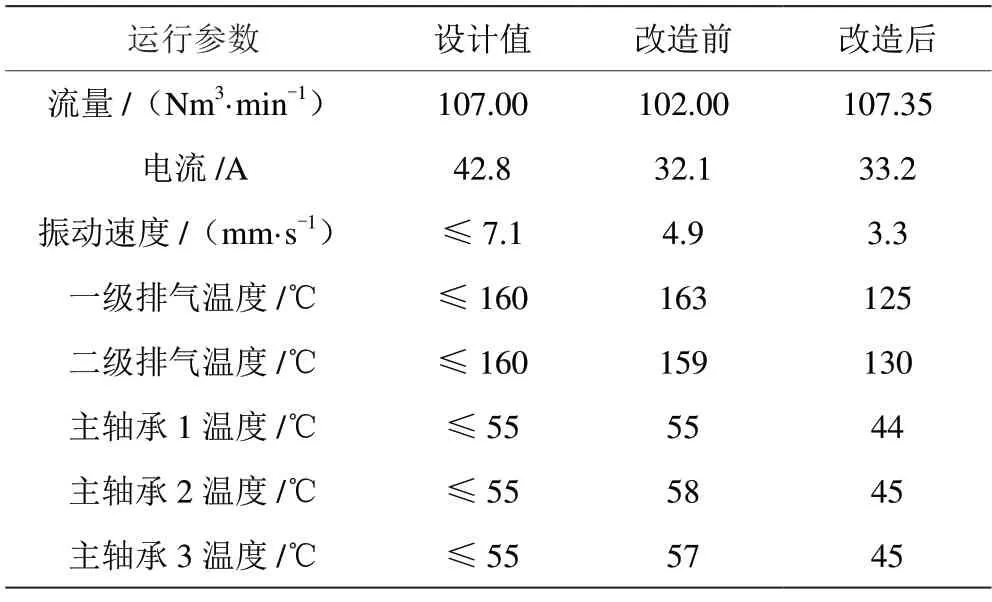

改造后的压缩机组安装完毕,进行空载及负载调试。负载运行过程中无异常现象[5]。同时,对压缩机改造前后在额定工况下的流量、电流、振动、排气温度、轴承温度等运行参数进行对比,结果如表3所示。

表3 改造前后设备运行参数对比

由表3 的对比数据可知,改造后该活塞压缩机在额定工况下的流量略有提高。虽然电流值略有增加,但是仍处于良好范围,调试运行结果符合DW-107/7-X 型压缩机使用维护说明书的技术要求,改善效果较为明显。经实测,1#机组活塞环累计使用1 870 h,维保周期大大延长,维保次数显著降低。

5 结语

活塞环是实现活塞与气缸间无油润滑的关键部件,也是易损件。通过选用更优异的自润滑材质、优化结构尺寸、降低活塞环工作温度等措施,能够有效减少活塞环磨损,延长其使用寿命。对比改造前后机组的运行参数,验证了维修改造的有效性。目前,剩余3 台设备均已完成升级改造工作,取得了较好成效,以上设备改造经验可为此类改造提供参考。