5#RH智能炼钢系统开发与应用

王 允,何水珍,杨红海

(本钢板材股份有限公司炼钢厂,辽宁 本溪 117000)

随着RH真空精炼炉在国内的广泛使用[1],其智能无干预模型炼钢成为亟待解决的问题。目前国内行业内部普遍存在模型命中率不理想、合金下料精度不足,真空系统老化[2]等问题,限制了智能无干预炼钢技术的推广。

在RH的冶炼过程中,随着设备的老化,原设计二级模型功能无法使用,出现了困扰生产的问题如下:

(1)一级操作画面设计繁琐,需要频繁切换画面,容易误操作,不利于监护生产过程。

(2)终点温度控制偏差较大。

(3)氧枪需要靠人工进行控制,铝氧配比控制不良,升温铝加入不均匀。

(4)原设计炉气分析系统故障率高,无配套算法,无法直接预报脱碳结束时刻。

(5)现场雷达料位计受高温粉尘环境影响[3],故障率高,且装机量大,损坏严重,无法及时修复。

本文主要研究RH真空精炼炉的智能无干预炼钢系统的开发与应用。着重解决上述困扰生产的问题。

1 一级系统实现二级全部功能的整合

目前国内的RH炉二级模型应用普遍不佳。传统的二级模型一般为高级语言开发,一级与二级直接通讯周期普遍在1 s及以上。不适合毫秒级别的实时模型控制。

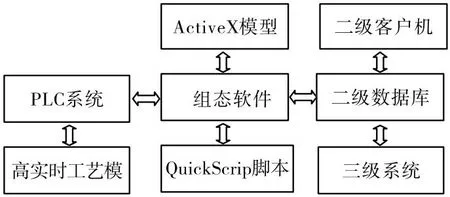

传统的L1-L2-L3,三级控制模式中,L2不但要同时与一级和三级网络通信,还要封装工艺模型,数据处理负担过重,丢包、延迟情况时有发生,其系统结构如图1所示。

图1 改进前模型控制系统界面

改进结构后,系统控制的核心是一级组态软件,二级系统通信压力大幅减少。其机构如图2所示。

图2 改进后模型控制系统界面

本设计由于采用了BP与GA结合的人工神经网络算法、Dahllin算法、Smith预估补偿算法、卡尔曼滤波(kalman filtering)算法等多种复杂算法,根据实时响应的需求,将工艺模型分别封装在PLC程序、组态软件intouch的脚本语言QuickScript、C语言开发的ActiveX控件中。

根据模型实时性和精度的要求,对模型进行分级,合理有效地利用系统资源。可实现200 ms内的快速工艺操作,颠覆了传统的二级控制模式。可以实现免二级运行,降低二级系统的电耗和运维成本。一级系统实现二级功能,满足不同模型对通讯速度的要求。

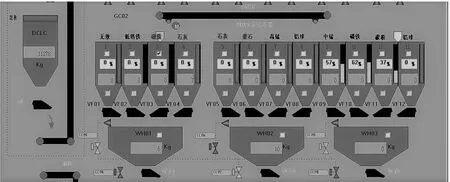

2 免切换全过程可视人机界面

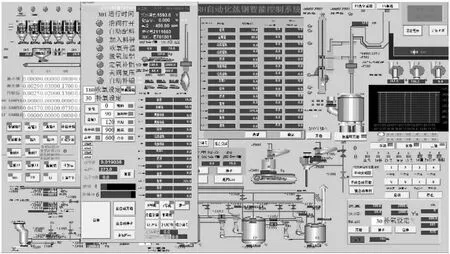

智能系统的运行离不开人员的监护,传统的原设计是14个窗口通过鼠标进行操作,人员监护和操作都存在一定困难。同一时刻只能显示一个窗口,全过程可视界面可实现一个画面下监控所有的重点工艺设备运行,结合语音提醒的自诊断系统为操作者提供增强安全型的解决方案。其监控画面如图3所示。

图3 监控操作画面

3 人工神经网络温度预报

RH冶炼过程中,温度控制[4]是重点,温度模型对处理周期控制也有非常重要的影响。由于铸机在线调宽,升降拉速,精炼工序的温度控制不易实现建模,本设计采用人工神经网络算法,并结合反向遗传算法[5],克服传统的三层BP网络容易陷入局部最优的缺点。具体开发步骤如下:

(1)钢水终点温度是RH处理过程的重要指标,预报采用遗传算法(GA)的全局搜索能力来确定反向遗传(BP网络)的初始权值和阈值。

(2)网络选择常用的三层BP网络。这种网络应用广泛,在实际应用中可以达到较好的效果。

(3)输入层:建立网络模型时,输入层信息主要是影响钢水温度的主要因素。由分析可知模型主要考虑吹氧、初始温度、钢包状态、升温、节奏温降、自然温降6个影响钢水温度的主要因素。

(4)隐含层:隐层神经元数目的选择目前还没有一个通用的理论公式来确定,只有经过多次验算,经过反复试验最后确定为4个。

(5)输出层:根据实际需要设置输出层神经元个数。本文输出层结点仅有一个即RH终点温度。

(6)激活函数:输入层与隐含层之间的激活函数为S型函数,隐含层与输出层之间的激活函数为线性函数。

分别用不同的参数训练网络并检验网络的性能,经过反复试验得到的GA-BP参数(见表1)。

表1 GA-BP参数

现场数据被送到数据库中,数据在数据库中经过预处理并经过归一化后,传送到GA-BP网络预测程序,预测钢水温度。当数据累积到一定量后,还可以通过神经网络训练程序优化网络模型以获得更好的预报结果,如图4所示。

用同样的数据分别对标准BP算法、GA-BP结合的算法进行实验,后者命中率明显高于前者。具体数据参见表2。

表2 GA-BP改进算法与BP算法精度对比

预报温度与实际温度的关系:横坐标为实际温度,纵坐标为预测温度,从图5中可以看到大部分样本在对角线附近,说明系统具有较好的性能。对误差进行统计,预报误差在±5 ℃之内。炉次占总炉次在76%以上,完全可以满足实际生产的需要。

图5 预报温度与实际温度对比分布图

温度的精准控制不仅有利于降低升温铝球的消耗,避免浪费合金。同时也显著地缩短了冶炼周期。降低耐材的消耗。

由于包况的不确定性,以及钢水质量的差异,温度预报模型还有很大的优化空间。

随着试验炉次的增多,精度仍有提升空间。预报误差在±10 ℃之内的炉次占总炉次在99%以上。

4 基于达林算法的氧枪控制模型

RH氧枪是重要工艺设备。原中冶京诚瑞达设计的氧枪自动升温程序效果不好,投产后一直停用。

为了实现自动控制氧枪,优化铝氧配比,本项目采用了达林算法设计数字控制器[6],并于2023年获得国家发明专利授权[7]。专利实施后,铝球多次分批均匀加入钢水,对比人工手动集中加入,铝氧反应更充分,铝氧配比精度高。

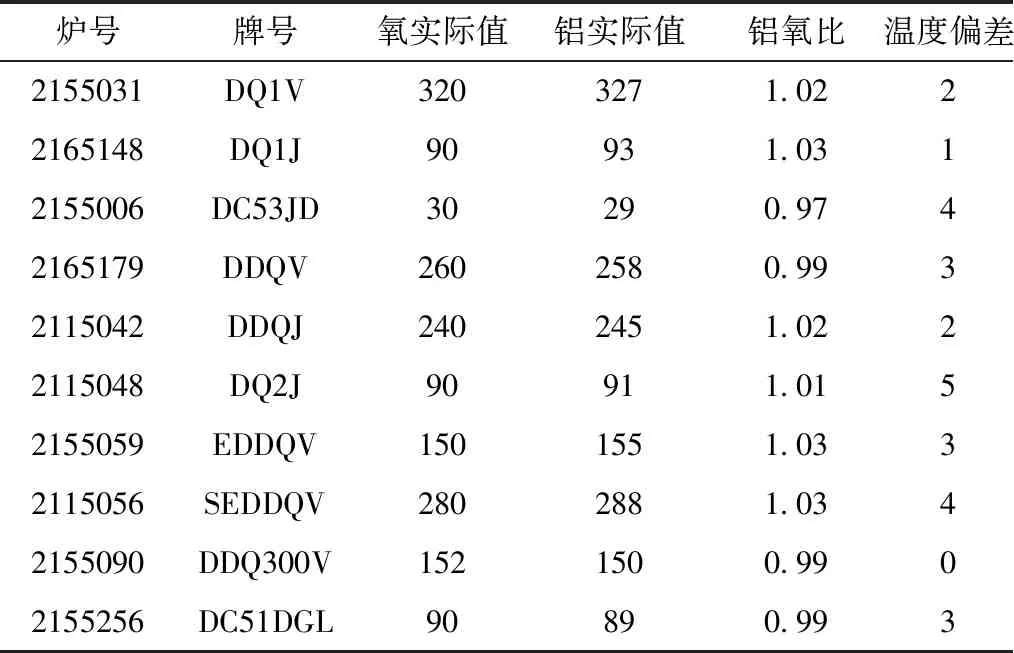

本项目于2020年5月在本钢板材炼钢厂5#RH精炼炉投入后,使用效果良好,系统运行稳定。表3为在生产过程中随机提取的过程数据。

表3 氧枪控制过程数据

数据表明,专利实施后能够较好地克服下料系统滞后带来的偏差,精准控制温度,铝氧配比平均达到1∶1.008,温度与目标设定值的平均偏差为2.7 ℃,满足工艺要求。

5 热水井一氧化碳脱碳模型

在国内,大部分冶金企业采用炉气分析的方法,辅助预报脱碳结束。由于尾气分析仪的位置距离真空罐较远,经过多个水罐,普遍存在滞后现象明显的问题。此外,由于尾气测量点含水及高温蒸汽,造成激光反照率下降,影响测量精度。因此无法独立进行脱碳结束控制。

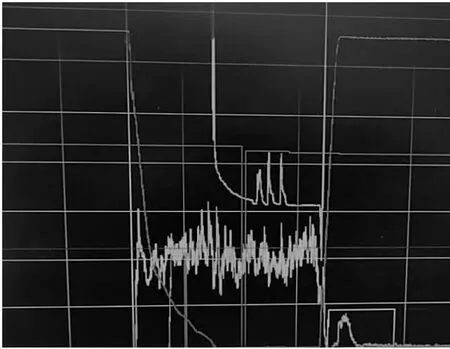

改造后在热水井水罐内部检测一氧化碳气体浓度。通过设计smith预估补偿器[8],克服大时滞对测量值的影响。精准预报脱碳结束,缩短RH处理周期,减少过程温降。该技术于2023年取得国家发明专利授权[9],专利应用后,运行稳定,可以自动控制脱碳结束。图6为脱碳预报自动控制历史曲线。

图6 碳预报控制历史曲线

6 虚拟物料检测技术

目前料位计损坏较多,由于料位计的缺失,生产过程中缺少物料,待料,堆料情况时有发生,长期困扰生产(见图7)。加之备件费用紧张,申报困难。

(a)改造前

采用软件虚拟料位后,成功实现自动上料。目前精炼工序新增虚拟料位计42个,不但节约备件申报费用123万元,还省去了现场维护的工作量,职工的职业健康得到保障。本技术于2020年取得国家发明专利授权[10]。

经过改造后,实现了无人自动上料,满足了工艺要求。岗位操作人员无需在高温、粉尘环境进行作业,职业健康得到了根本的保证。为了保证料位精度,每周人工进行一次手动标定。

同时由于取消了物理雷达料位计,现场两个电子秤维护班组,调整为一个班组,电能得到节约。

图7为改造前后操作画面对比图。

7 总 结

智能化绿色低成本炼钢是冶金企业发展的新趋势,本钢板材股份有限公司炼钢厂技术人员深挖潜能、苦练内功,踏上了一条以降本增效为契机,以自主研发为依托的创新之路。