基于ARM的电阻炉炉温控制系统设计

马 飞

(无锡工艺职业技术学院, 江苏 无锡 214206)

在科学进步的背景下,工业生产自动化水平不断提高。温度控制在高精度的工业产品加工等场景中位置更为重要。作为一种通过电热元件发热实现对工料加热的炉具,电阻炉在运行中存在惯性大以及时滞性的缺陷,不仅影响到炉温的控制效果,也直接作用到工料的加工质量。基于此,本文在现有电阻炉控制问题的基础上,结合ARM微处理器以及模糊控制算法设计一种电阻炉的炉温控制系统,以尽可能减少电阻炉实际炉温与设定温度之间的误差,提高电阻炉在工业生产中的运行效率。

1 电阻炉温度控制分析

1.1 电阻炉温度控制难点分析

(1)控制回路设计和调试。电阻炉的控制回路需要精确的设计和调试,包括选用合适的控制器、投入运行前进行参数的调整和校验等。如果控制回路设计不好,易出现控制精度不高、响应迟钝等问题[1]。

(2)热惯性问题。电阻炉具有较大的热惯性,控制回路需要考虑热惯性对控制精度的影响。此外,控制回路也要能够快速响应温度变化以保持稳定的温度控制。

(3)噪声干扰。电阻炉工作时产生的噪声会对温度传感器的信号产生干扰,从而影响温度测量精度[2]。为此,需要选用抗干扰能力强的传感器,或者采用信号滤波技术来减少噪声的影响。

(4)温度变化速度。电阻炉的温度变化速度较快,需要控制器具备快速响应的能力。因此,控制器的采样速度、控制算法等也是影响温度控制精度的重要因素。

1.2 电阻炉温度控制系统设计原则

电阻炉温度控制受内外多因素的影响。结合实际考量,电阻炉温度控制系统设计原则如下:

(1)精度要求。电阻炉温度控制系统的精度决定控制的稳定性和准确度。精度要求是电阻炉温度控制系统设计的首要目标,因此,必须保证系统计算和控制的精度,以达到准确控制温度的目的[3-4]。

(2)动态响应能力。电阻炉温度控制系统需要具备良好的动态响应能力,以快速适应温度变化,保证温度稳定在设定值附近,同时避免温度超调等情况发生。

(3)稳定性。电阻炉温度控制系统必须具备良好的稳定性,即可以在温度变化的情况下保持系统的稳定性,避免出现温度偏差和超限情况[5]。

(4)可靠性。电阻炉温度控制系统需要具有良好的可靠性,确保在长时间的运行过程中不出现故障或失效。

(5)易用性。电阻炉温度控制系统需要具备良好的易用性,操作简单、易懂,同时可以提供必要的报警和诊断功能,防范和排查故障。

(6)成本控制。电阻炉温度控制系统需要优化成本,通过对电阻炉本身以及控制器的设计,尽量降低采购、使用和维护成本,提高系统的性价比,符合市场需求[6-7]。

2 电阻炉炉温控制系统设计

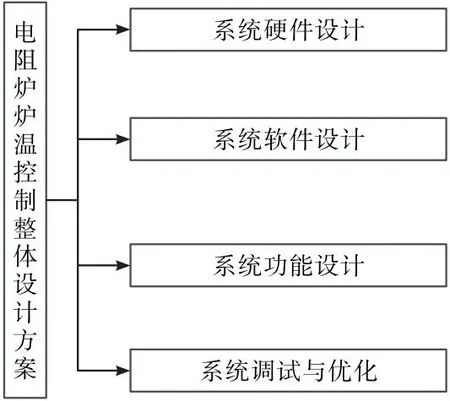

2.1 电阻炉温度控制整体设计方案

电阻炉温度控制系统整体设计架构如图1所示,电阻炉温度控制系统设计包括四部分:

图1 电阻炉炉温控制整体设计方案

(1)系统硬件设计:系统主要由以下硬件组成:ARM微处理器、温度传感器、继电器模块、LCD显示屏、按键开关等。其中,ARM微处理器作为主控单元,负责实现整个系统的数据采集、控制和显示。

(2)系统软件设计:系统软件由模糊控制算法实现对嵌入式操作系统、应用程序和驱动程序组成[8]。

(3)系统功能设计:系统主要具备如下功能:温度采集和监控、控制命令的输出和执行、故障检测和处理、数据记录和分析。

(4)系统调试与优化:主要包括硬件、软件调试、温度控制精度优化以及系统性能评估等[9]。在实际使用中,需根据实际情况进行相应的改进,以提高系统的稳定性和可靠性。

2.2 系统主要硬件设计

1)ARM微处理器

电阻炉温度控制系统中,ARM微处理器的选择需要考虑以下因素。首先是处理器速度,高速度的微处理器才能满足实时响应性能要求以及与其他设备进行通信的需要。其次是存储容量。电阻炉温度控制系统需要足够的存储容量来存储系统软件以及采集、存储和处理传感器数据和控制算法[10]。除此之外,ARM微处理器需要支持多种通信接口以及外设的整合,例如串口、SPI、I2C、以太网等。本系统设计选择广芯微电子生产的ARM Cortex-M0+内核微电子处理器,如图2所示。

这一型号处理器主频48 MHz,内置64 KB闪存,支持2.0~5.5 V宽电压工作范围,芯片内集成12位高精度SAR ADC、多路UART、SPI,I2C等丰富外设接口,具有高整合度、高抗干扰、高可靠性的特点。芯片支持25路PWM和1路CAN总线,提供51个GPIO,内置运算放大器,比较器能够满足电阻炉温度控制系统处理要求。

2)温度传感器

电阻炉温度控制系统需要高精度、稳定可靠的温度传感器,以监测电阻炉内部的温度,并将其反馈给控制系统进行调节。在电阻炉温度控制系统中,通常需要考虑电阻炉的温度范围、精度要求、响应速度以及抗干扰能力来设计和选择温度传感器。常见的温度传感器有热电偶、热敏电阻、红外线测温、电容式温度传感器等。热敏电阻是由一条纯铜线绕成的绕线电阻,绕线电阻中添加一定量的金属氧化物,使其能够随着温度的变化而产生电阻变化。通过将电阻变化转化为电压或电流信号,可以得到温度的测量值。本系统选择TH-22型号热敏传感器进行温度的测量[11]。TH-22系列热敏电阻探头采用55000系列玻璃封装 热敏电阻元件制成,拥有出色的稳定性和精度。连接器中有带镀镍铜针的LCP连接器插件,适用于高温应用。

3)继电器模块

继电器是控制加热元件的关键部件,需要根据加热元件的电流和电压等参数来选用合适的继电器。选用额定电流和电压略大的继电器。同时需要考虑布局的合理性以保证各部分连接稳固可靠。继电器开关时会有电磁干扰的问题,设计时在继电器上使用炭化器或采取屏蔽措施等,以避免干扰产生的影响。除此之外,在继电器的输入端设置保险丝或熔断器等,以降低继电器损坏的风险。

2.3 软件设计—模糊控制算法

模糊控制算法是一种基于模糊逻辑的控制算法,其利用人类经验和知识来解决复杂的控制问题,具有较好的鲁棒性和灵活性。电阻炉温控模糊控制算法的基本原理是将输入数据进行模糊化处理,建立模糊规则库,通过模糊综合推理的方法进行计算,输出模糊控制量,最终得到控制结果。具体步骤如下:

(1)将实时的温度进行模糊量化,即将连续的温度值映射为离散的模糊变量(温度的误差、误差变化率等)[12]。

(2)建立模糊规则库,包含一系列输入变量的模糊集合、变量之间的关系和变量之间的逻辑运算和相应的隶属度函数。规则以自然语言的形式表达,并表示了输入数据和输出控制量之间的关系。将模糊量化后的值映射到输出控制信号。

(3)设计模糊推理机制,对模糊控制量进行去模糊化处理,转化为实际控制量,即控制器对电阻炉施加的加热功率。模糊控制算法具有较好的适应性和抗干扰能力,能够快速、准确地响应温度变化,且对噪声和干扰具有较强的抑制能力。

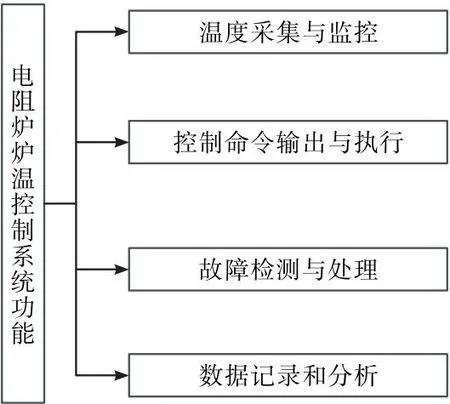

2.4 系统主要功能设计

电阻炉温度控制系统功能如图3所示。

图3 电阻炉温度控制系统功能

(1)温度采集和监控:采用热敏电阻传感器对电阻炉的温度进行实时采集和监控。同时,还需要对采集的温度信号进行放大、滤波、线性化处理,确保信号的准确性和稳定性。

(2)控制命令的输出和执行:根据温度控制模糊算法计算出的控制命令,通过输出模块将控制信号传递给电阻炉的控制装置,实现温度的自动调节[13]。

(3)故障检测和处理:设计故障检测和处理机制,及时发现和处理可能出现的温度控制故障,确保电阻炉的稳定运行和安全性能。

(4)数据记录和分析:建立数据记录和分析系统,将电阻炉温度数据进行记录和分析,形成温度曲线和统计图表,为生产管理和调整提供数据支持。

2.5 系统调试与优化

(1)温控系统布线检查:检查电阻炉的温控系统布线是否正确、稳定。如果布线不良或者接触不良可能会导致温度不稳定或者温度波动过大。

(2)温度传感器校正:对温度传感器进行校准,确保温度的测量准确度。

(3)控制器参数设置:控制器是整个系统的核心部件,控制器参数的设置将影响到整个系统的稳定性和精度。在调试和优化系统时,对控制器的参数进行调整。

(4)控制器输出信号滤波:控制器的输出信号需要经过滤波处理,以减少干扰和提高稳定性。因此对控制器的输出信号进行滤波处理。

3 结 语

电阻炉是一种广泛应用于工业生产的加热设备,对其进行温度控制能够保证生产过程中物体的温度始终保持在设定值范围内,从而保证加热效果和加热速度,提高生产效率和产品质量。同时由于电阻炉温度的高低对能源的消耗有很大的影响,控制合理的温度范围可以避免能源浪费和环境污染问题满足节能减排发展需要。