电阻炉温度智能控制系统优化

杨 亮

(陕西工业职业技术学院,陕西 咸阳 712000)

在机械、化工等领域因为需要进行材料的加热处理,因此电阻炉使用较为普遍。电阻炉作为一种利用电流加热电热体元件将电能转化为热能的设备,其温度的调节时间长,且抗干扰能力较差。现阶段电阻炉的炉温控制主要以常规的PID为主,这一方法虽然操作简单,但是难以建立起精确的模型,使得电阻炉炉温控制效果不佳。同时电阻炉的使用时间过长也会出现温差情况,因此对电阻炉温度控制系统加以优化十分重要。基于以上问题,本文主要探讨在工业生产中电阻炉的温度控制优化方法,希望能够提升电阻炉温度控制的准确性以及温控系统的适应性。

1 电阻炉温度控制系统框架

工业上对于金属材料的热处理方式为先加热,然后到指定温度后,在该定温度下进行一段时间的保温,然后再进行降温处理[1]。箱式电阻炉作为钢件淬火等处理的重要构件,其在工作时主要采用三相电阻丝进行加热。

传统的电阻炉温度控制采用闭环系统管理方式。借助温度传感器进行电阻炉的温度采集,然后借助系统进行分析,将电阻炉的温度值与系统预先设定值相比较计算出温度偏差,偏差经由数字转换输入到控制器中,然后得到控制信号对可控硅进行控制,进而通过改变电阻丝的电流实现对电阻炉实际炉温的控制[2-3],如图1所示。

2 基于热电偶实现电阻炉温控系统优化

2.1 热电偶温度校验原理

常规电阻炉的炉温采集为温度传感器,通过温度传感器实现对电阻炉炉温数据的采集。这一采集方式会因为使用的时间出现明显的温度偏差[4]。热电偶作为一种常见的测温元件,具有结构简单、精度高、惯性小等优势,受到时间影响出现偏差的概率较小[5]。

电阻炉的内外部构造如图2所示,设有炉门、电阻丝以及耐火砖等。热电偶温度采集需要将热电偶在电阻炉安装时从炉门插入电阻炉的内部,将中间的缝隙以石棉绳填满,然后按照使用说明进行电源线等连接[6]。安装完成的热电偶能够实现长时间的高温作业,对电阻炉内部角落以及中心部位进行全方面检测。

2.2 热电偶温度精准校验设计

将热电偶用于电阻炉炉温控制系统的温度测量装置,能够提升测温的直观性。同时热电偶配有电子调节器热电机、绝缘套、固定装置以及多处伸缩杆等[7],如图3所示。

图3 热电偶结构示意图

在进行测温时将其放置于电阻炉的内部,能够实现多处位置的温度采集,便于电阻炉温度控制系统结合多点温度进行校验。同时根据热电偶的中间温度定律,在设计时需要进一步对电路加以简化,借助系统控制方式实现非线性以及滤波等功能,提升热电偶校验的准确度,为电阻炉温度控制系统的优化发挥作用[8]。

3 基于CPLD实现电阻炉温控系统优化设计

3.1 硬件选型

在电阻炉的温控系统中,现场温度的采集是实现电阻炉温度精准采集的前提。因此本系统优化设计选用CWDZ11型电热偶作为电阻炉温度采集的设备。该型热电偶具有灵敏、稳定等优势,能够提升电阻炉温度采集的准确性[9]。

在热电偶将采集到的电阻炉温度信号发送至控制系统终端-主控器模块时,主控器模块对信号进行响应。因此在进行主控器选型时,充分考虑到其工作的需求,主控器选用ALTERA公司的CPLD可编程逻辑器[10]。

人机交互界面是电阻炉温控操作人员进行温控参数设定以及系统调整的重要途径。因此人机交互界面必须具有较高的清晰度以及高分辨率。因此人机交互界面选用中显生产的SD7302BT型号的8.2寸液晶触摸显示屏作为主平台,这一触摸显示屏的分辨率为1 200×800,能够满足分辨率的要求,同时其配备有喇叭以及LED能够在系统出现故障时及时报警[11]。

3.2 硬件系统设计

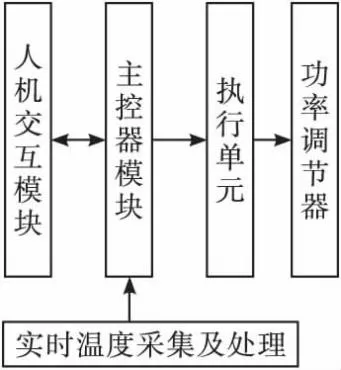

硬件系统设计流程如图4所示。

图4 硬件系统设计结构示意

在电阻炉温度控制系统工作时,操作人员首先通过人机交互模块(液晶显示屏)对物质加热所需升温温度以及升温时间进行设定。在接收到设定温度控制需求后,主控器接收由热电偶传递的电阻炉实时温度,借助控制算法对温度的预设值与实时采样值进行计算,然后将计算结果传回主控制器模块,由主控制器根据计算结果发送出控制指令到执行单元,指令经过控制晶闸管驱动功率调节器进行工作,从而实现通过控制电流以控制电阻炉温度的效果[12]。

3.3 控制算法

传统的PID算法虽然具有原理简单、操作容易的优势,但因为其偏差较大,控制效果不佳。而神经网络算法作为一种由神经元可调的连接权值所组成的算法,模拟人的神经系统,能够进行自组织的学习[13]。理论上来讲,神经网络能够近似于任何函数,非线性映射能力极强,学习参数的设定具有灵活性以及适应性,能够并行信息处理[14]。因此本系统采用经由神经网络改进的PID算法进行系统操作设计。

传统PID算法可以表示为

Δe(t)=Kp[z(t)-z(t-1)]+KIz(t)+

KD[z(t)-2z(t-1)+z(t-2)]

式中:t为时刻;Kp、KI以及KD为比例系数、积分系数以及微分系数;z(t)为电阻炉初始设定值以及实际值之间的差。建立起以神经网络理论为基础的动态模型,将Kp、KI以及KD系数的动态调节过程进行设置,源码如下:

Module bp-pid(input clk,

input rse_n,

input [8∶0] er,

output reg [16∶0] fu

);

wire [16∶0]fu_wire;

reg [8∶0]eri,er2

parameter kd=5;

parameter ki=1;

parameter kp=1;

end

4 基于Matlab以及Smith仿真实验分析

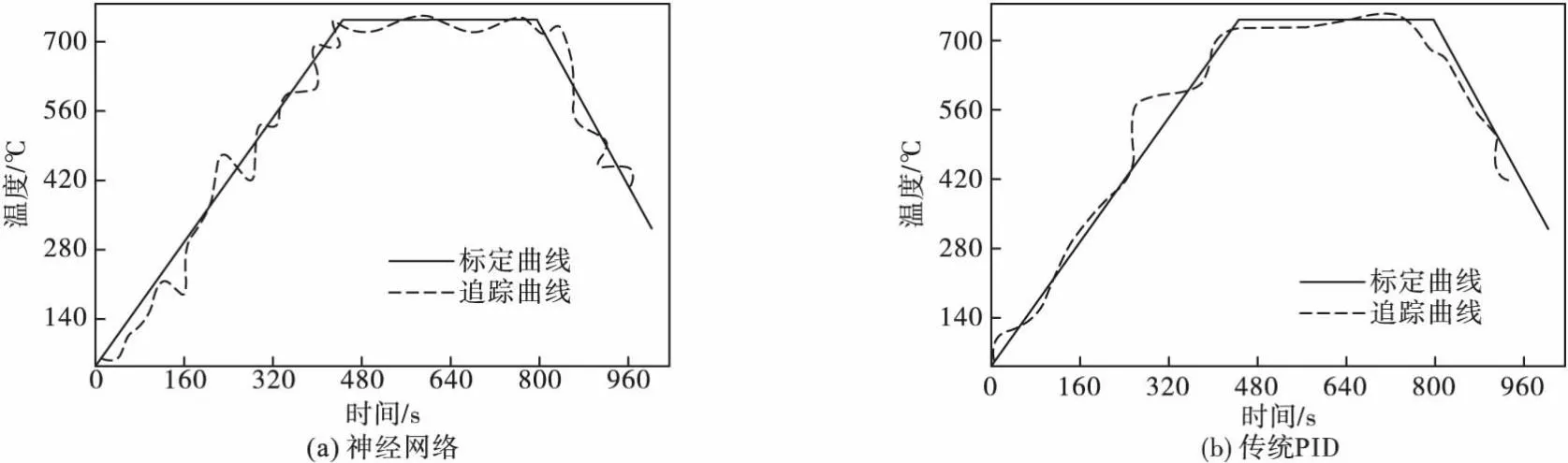

为了解热电偶以及模糊神经网络对于电阻炉温度控制系统的优化效果,利用Matlab以及Smith对其电阻炉的控制系统进行整定。按照神经网络改进后的PID源码进行参数设计得到KD=5;KI=1;Kp=1。同时为了验证本文设计的电阻炉温度控制系统的优化效果,将传统PID控制下的电阻炉作为对照对象[15]。选用45钢等温球化退火工艺电阻炉作为实验对象。然后追踪同一流程下、同样型号的电阻炉不同温控系统的曲线变化,对照曲线得到温控系统的优越性。结果如图5所示。

图5 神经网络改进PID控制结果

由图5可知,采用神经网络加以改进的PID电阻炉温度上升曲线的波动更小,基本上能够围绕着标定曲线进行追踪,其超调量以及调节时间明显小于传统PID。且神经网络改进PID的电阻炉温度上升具有较强的规律性,因此改进后的控制系统效果更好,说明系统得到明显的优化。

5 结 语

电阻炉作为一个纯滞后时间较长的设备,在进行控制的时候更要注意其调节时间。热电偶能够提升电阻炉温度控制的准确率,为控制终端提供精确的反馈,而模糊神经网络改进PID能够缩短电阻炉的调节时间,使其更快地达到稳定状态。本文为优化电阻炉温度控制系统,一方面热电偶代替传统的温度传感器,另一方面用神经网络改进算法替代PID,取得了较好的效果,能够缩短电阻炉温度控制系统的调节时间,提升工业生产的效率。