电渣炉控制系统设计与优化

刘丽萍

(烟台汽车工程职业学院 山东 烟台 265500)

随着机械制造工业的不断发展,工业生产对于钢、合金等金属材料性能产生了更为明确的要求。电渣重熔是一种在冷水结晶器中,借助耗电极产生的焦耳热进行重熔再造的一种方式,这种方式打破了传统的冶炼方法,是目前应用最为广泛的精炼手段。电渣炉作为电渣重熔的主要设备,在自动化控制发展迅速的环境下有着重要的应用,其直接影响到金属材料电渣重熔控制效果和质量。电渣炉与其他工业加热炉相似,在控制过程中容易出现时滞性以及温度非线性变化的问题进而影响控制的精度。随着一些先进的控制算法以及控制策略的出现,电渣炉的控制系统优化设计成为可能。本文设计并开发一种电渣炉控制系统,以提升电渣炉的控制精度,推动电渣重熔过程向着全自动方向发展。

1 电渣炉工作流程及原理

1.1 电渣炉工作流程

电渣炉是一种高温冶炼设备,主要用于熔化金属废料和废钢,将其转化为可重复利用的铁合金和钢材。电渣炉由炉体、炉盖、电极、电极支架、电极升降机、倾炉装置、喷氧系统、渣口、出钢口、底吹除渣系统等组成[1]。

电渣炉通过电极将电能转化为热能,使炉内物料加热熔化的过程。在炉内加入废钢等物料后,通过电极通电,使电能转化为热能,加热炉内物料。同时,通过底吹除渣系统注入氧气,使炉内产生强烈的还原性气氛,促进废钢等物料中的杂质被还原和脱除[2]。炉内熔池的温度逐渐升高,达到熔化废钢等物料的温度后,通过倾炉装置将熔池倾出,分离钢水和渣料。电渣炉工作实况如图1所示。

图1 电渣炉工作实况

1.2 电渣重熔技术

电渣重熔技术是一种用电弧加热金属材料,使其熔化后进行分离清洁的金属再熔化方法。该技术能够有效地去除金属中的杂质和氧化物,提高金属的纯度和质量。电渣重熔工艺流程通常包括以下几个步骤:

(1)预处理:准备熔炼所需的金属材料,并进行检测和确认。

(2)熔炼:使用电弧进行加热,使金属材料熔化,并将其浸入熔融的金属渣中,实现分离和去除杂质。

(3)净化:通过加入还原剂或其他化学物质,消除金属中的氧化物等杂质,提高金属的纯度。

(4)流动控制:使用特殊设备控制金属液体的流动,以确保纯净的金属材料分离出来。

(5)浇铸:将纯净金属材料倒入模具中,进行成型[3]。

整体看来,电渣重熔在液态情况下完成,不与大气进行接触,能够最大限度地避免冶炼过程中空气导致钢液出现污染,提升钢锭的纯洁度。

2 电渣炉控制系统设计原则

(1)系统稳定性原则。稳定性是电渣炉控制系统设计的重要原则之一,系统需要具有良好的稳定性才能保证生产过程的正常运行。在设计控制系统时应充分考虑各种因素,尽可能避免系统的振荡和不稳定问题[4]。

(2)成本效益原则。控制系统的设计要在保证系统稳定性的前提下,尽可能降低系统的成本,并提高经济效益,同时要充分考虑系统的可靠性和性能。

(3)优化控制原则。优化控制是实现能源资源的高效利用和提高生产效率的重要手段。在控制系统设计中应考虑使用先进的控制算法和优化方法,提高能源利用率和生产效率,降低生产成本[5]。

(4)安全性原则。安全是电渣炉生产的重要保障,控制系统设计必须严格遵守相关的安全规范和标准,确保生产场所和设备的安全性。

(5)可靠性原则。电渣炉控制系统涉及的设备和部件需要具有高可靠性和长寿命,以确保生产过程的稳定性和连续性,同时需要定期进行保养和维护,延长设备使用寿命[6]。

(6)人性化原则。在控制系统设计中应考虑操作人员的实际操作需求,设计方便易用的人机界面和操作流程,并提供相应的培训和技术支持,以提高工作效率和工作质量。

3 电渣炉控制系统优化设计

3.1 控制系统功能设计

电渣炉计算机控制系统功能设计分析可以分为以下几个方面:

(1)物料控制:控制电渣炉中不同种类物料的投入和调配,以达到生产工艺要求。

(2)炉内温度控制:根据工艺要求对电渣炉内温度进行控制,包括炉内熔池温度和炉底温度等参数的监测和调节。

(3)电力控制:根据电渣炉熔炼生产工艺的要求,通过控制电流和电压等参数,实现熔炼过程中的能量供给控制,以达到理想的熔炼效果[7]。

(4)自动测量控制:根据炉内参数和生产工艺要求,对重要参数进行实时监测和自动测量,并且自动控制。如炉内温度、电流、电压等。

(5)人机界面:提供友好的操作界面,使操作人员能够方便地监测和控制生产过程。

(6)数据记录与分析:实时记录和保存生产过程中的关键参数数据,对数据进行分析和处理,以便制定更精细的生产工艺,提高生产效益。

(7)故障诊断与报警:提供故障诊断功能,及时发现和解决电渣炉控制系统中的故障,并通过报警提示操作人员及时采取措施。

电渣炉计算机控制系统是一个集物料控制、炉内温度控制、电力控制、自动测量控制、人机界面、数据记录与分析和故障诊断与报警于一体的大型自动化系统。其主要目的是实现电渣炉生产过程的自动化控制,提高生产效率和生产质量[8]。

3.2 硬件设计及选型

电渣炉计算机控制系统的硬件设计和选型需要考虑到以下几方面:

(1)控制系统的主要功能:电渣炉控制系统需要实现电弧稳定控制、电极升降控制、电流电压控制、喷吹氧气控制等功能,因此需要选择具备这些功能的硬件设备[9]。

(2)控制系统的稳定性:电渣炉控制系统需要具备高度的稳定性和可靠性,因此需要选择高质量的硬件设备,并且要进行充分的测试和验证,以确保其稳定性和可靠性。

(3)控制系统的扩展性:电渣炉控制系统需要具备一定的扩展性,以便于后期对系统进行升级和扩展。

因此,在硬件选型时需要考虑到系统的扩展性和可升级性[10]。

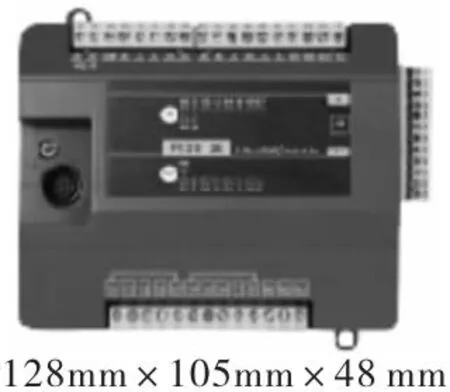

电渣炉控制系统采用PLC控制器作为核心控制设备,实现自动化控制和监控。PLC控制器采用数字量输入/输出、模拟量输入/输出等多种类型的I/O模块,用于信号采集、控制操作等。

PLC控制器需要与上位机、人机界面等其他控制设备进行通信,因此需要设计通信模块,支持多种通信协议和通信方式。根据电渣炉的工作原理和控制要求,设计PLC控制器的控制程序,实现温度、电流、氧化物浓度等参数的自动调节和监控,保证炉内的工艺参数和状态达到最佳控制效果。为确保工作安全,PLC控制器需要设置多种报警和保护功能,如过载保护、温度异常报警等,及时停机或降低工作强度,防止设备损坏和生产事故发生[11]。PLC控制器需要将采集到的数据进行存储和处理,可通过数据采集卡实现数据的实时获取和处理,或通过网络传输方式将数据上传到服务器进行处理和分析。选取易控王3U系列FX3U-16MT/MR型号PLC控制器,开关量8路NPN输入,4路输入0~10 V电压,4~20 MA电流电压混合,如图2所示。

图2 FX3U-16MT/MR型号PLC控制器

3.3 控制算法—粒子群算法

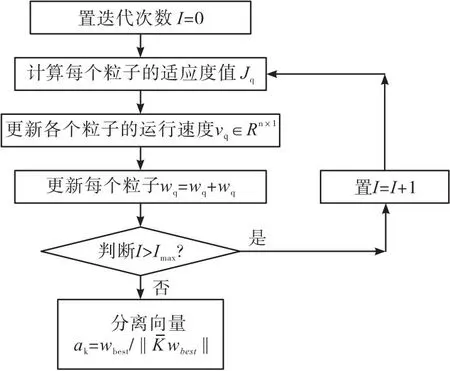

粒子群算法是一种全局优化算法。该算法模拟了鸟群或鱼群等生物集体行为,通过不断地调整每个粒子的运动状态,来寻找最优解。算法流程如下:

(1)初始化:随机生成一定数量的粒子,并为每个粒子随机分配速度和位置。

(2)评价函数:根据问题的具体要求,设计一个适应度函数来评价每个粒子的解,即目标函数。

(3)更新速度和位置:每个粒子根据自身历史最优解和全局最优解以及当前速度,更新自己的速度和位置。

(4)更新历史最优解和全局最优解:根据当前的适应度值,更新历史最优解和全局最优解。

(5) 判断终止条件:如果达到预设的迭代次数或者适应度值满足要求,则停止迭代,输出全局最优解[12-13]。

(6)否则,回到步骤(3),继续迭代。

算法流程如图3所示。在更新速度和位置时,每个粒子的速度和位置都受到以下三个因素的影响:自身历史最优解、全局最优解以及当前速度。

图3 粒子群算法流程

电渣炉控制系统是一个复杂的非线性系统,具有多变量、多目标和时变性等特点,传统的控制方法难以满足其控制要求。粒子群算法是一种模拟自然界中鸟类群体行为的智能优化算法,具有全局寻优、收敛速度快等特点,适合应用于电渣炉控制系统中。

在电渣炉控制系统中,可以将各种影响炉内温度、电场等参数的因素作为粒子群算法的优化变量,用粒子群算法优化控制器的参数,使得系统可以达到最优的控制效果[14]。此外,粒子群算法还可以运用于电渣炉热力耦合模型的参数识别、状态估计等方面,提高电渣炉控制系统的精度和稳定性。

4 结 语

采用电渣炉控制系统,可以实现对炉体熔化过程的精确控制,保证了炉内温度、电流、电压等参数的稳定,提高了生产效率和品质。同时快速稳定的电渣炉控制系统可以控制炉体熔化温度和炉次时间,使得在炉内熔化金属合金时达到更高的效率,从而降低能源消耗,对于工业的发展具有重要意义。