热处理炉自动化智能控制关键技术研究

景 蕾

(咸阳职业技术学院 机电学院,陕西 西安 712000)

热处理炉作为热处理工艺的主要设备,其能耗总量较大,且炉温控制难度较高,极易出现炉温分布不均导致工料烧损、寿命下降等问题。在热处理工艺不断提升的背景下,如何实现热处理炉的自动化以及智能化控制成为发展的重要趋势。本文综合探讨热处理炉自动化智能控制的关键技术以及方法,希望能够提升热能利用率的同时实现工业节能减排发展。

1 热处理炉构造及工作原理

1.1 整体构造

以台车式热处理炉为例,台车式热处理炉是一种用于金属材料热处理的设备,其整体构造主要包括炉体、加热器、控制系统和运载台车等组成部分(见图1)。炉体是台车式热处理炉的主体部分,是金属材料进行热处理的场所。炉体通常采用钢结构,内壁由耐高温材料制成,可以承受高温环境和重负载材料[1]。加热器是台车式热处理炉的关键部位,它的主要作用是为炉体提供热能,将金属材料加热到需要的温度。加热器一般采用电加热管、燃气加热炉、油气混合炉等不同的加热方式。控制系统是台车式热处理炉的核心部分,它可以通过各种传感器和执行器监测和控制炉内的温度、气氛、气压等参数,确保热处理过程的准确、稳定和可控性。运载台车是台车式热处理炉的移动部分,用于将金属材料运输到炉体内部进行热处理。台车一般采用高强度钢板制成,具有承重能力强、结构紧凑等特点[2]。除了以上主要构造,台车式热处理炉还可能包括散热器、温度记录器、气体净化系统等辅助设备,以满足热处理工艺中的特殊需求。

图1 台车式热处理炉

1.2 工作原理

台车式热处理炉工作原理如下:首先,工件放置在台车上,并推入炉膛内。然后,加热元件开始加热炉膛内的空气,使温度逐渐升高。温度控制系统用传感器监测炉内温度,并通过控制加热元件的电力输入来维持设定的温度。一旦炉内达到预设温度,台车便开始运行,使工件在炉内进行热处理[3]。热处理完成后,台车将工件移出炉膛,待工件冷却后完成整个热处理过程。

台车式热处理炉可以进行多种热处理工艺,包括淬火、回火、退火等。同时,由于其结构具有较高的可靠性和稳定性,因此在大批量工件的生产中得到了广泛应用。

2 热处理炉自动化智能控制意义分析

现阶段我国的热处理技术不高,对于热处理炉的自动化管理相对薄弱,不仅会导致热处理能源消耗、效率低下,还会发生工件加热质量差等问题,严重影响到行业热处理能力。相较于传统控制算法,采取先进的控制方法对于热处理炉的精确控制具有重要意义[4-5]。

1)提高生产效率和质量

采用自动化智能化控制技术可以提高热处理炉的生产效率,减少人工干预的机会,降低业务处理成本,并且可以确保产品品质的一致性和稳定性,保证产品的生产质量。

2)减少人为误差和损失

热处理炉的自动化智能化控制技术可以减少人误和机器误差,提高了业务的处理效率和准确性,减少了人为损失和维护成本。

3)反应迅速、高效优化

热处理炉的自动化智能化控制系统可以自动诊断设备的工作情况并提供相应的优化方案,让系统能够快速反应和更好地调整工作状态,大幅缩短现场响应时间,迅速及时处理故障[6]。

4)减少二次污染和能源浪费

热处理炉的自动化智能化控制技术可以减少二次环境污染,通过对制造过程的精细控制,减少能源的浪费,提高能源的利用效率。

3 热处理炉自动化智能控制关键技术分析

3.1 硅酸铝耐火纤维材料选择

热处理炉是一种常见的高温设备,通常需要使用耐火材料来抵御高温和化学反应等因素的影响。硅酸铝耐火纤维是一种常用的耐火材料,因其具有高温、耐腐蚀、耐磨损等特性而被广泛应用于热处理炉等高温设备中[7]。在选择硅酸铝耐火纤维时,一般需要考虑以下几个因素:

(1)温度要求。硅酸铝耐火纤维的使用温度通常在1 000~1 500 ℃,根据热处理炉的需要选择相应的耐火纤维。

(2)化学稳定性。热处理炉中通常包含酸性气体或碱性气体,选择化学稳定性好的硅酸铝耐火纤维能够有效延长其使用寿命。

(3)耐磨损性。硅酸铝耐火纤维通常需要承受高温下的机械运动,如炉膛的开闭和传送带的滚动等,因此耐磨损性能良好的硅酸铝耐火纤维比较适合在热处理炉中使用[8]。

(4)防火性能。由于热处理炉中存在燃烧的可能性,因此具有良好的防火性能的硅酸铝耐火纤维能够提高热处理炉的安全性。

根据具体的工作环境及要求,选择相应性能优异的硅酸铝耐火纤维是确保热处理炉安全运行的关键。

3.2 高性能燃烧装置选择

热处理炉的高性能燃烧装置是热处理工艺的核心组成部分之一,它直接影响着热处理工件的质量和效率。因此,选择一款高性能的燃烧装置至关重要。首先,需要考虑燃料的种类。燃料的选择应符合环保要求,且能满足热处理炉的加热需求。对于大型工业热处理炉,通常选用液化气、煤气或天然气作为燃料[9]。其次,需要考虑燃烧器的种类。根据燃烧器的结构和燃烧方式的不同,可分为点火燃烧器、预混燃烧器和气体燃烧器等。其中,预混燃烧器具有较高的能量利用率和更少的氮氧化物排放,并适合用于高温炉膛的加热和保温。此外,需要考虑燃烧效率和控制系统的选型。高效的燃烧装置能够最大程度地降低能耗和工业污染,提高工艺的稳定性和可靠性。而优质的控制系统则能够及时发现和解决问题,确保燃烧装置的安全运行,并减少维护和运行成本[10]。选择高性能的燃烧装置需要多个方面进行考虑,以保障热处理工艺的高效、稳定和可靠。

3.3 热处理炉工况稳定技术

热处理炉的工况稳定技术是指为了确保热处理过程中温度、气氛、加热速率等参数稳定不变,从而保证热处理工件质量稳定的一系列技术措施。首先,热处理炉本身设计要合理、结构坚固,尽可能地减小炉内温度波动和热传导不均等问题。其次,在炉内安装一些稳定性较高的温度、压力、氧浓度等传感器和控制装置,通过实时监测和调节炉内工作参数,保证炉内参数稳定。此外,可以通过在炉内安装一些分布均匀的加热源,如电加热器或燃气燃烧器,以确保工件加热速率均匀一致,避免因加热不均衍生的工件变形、裂纹等问题。此外,热处理炉工况稳定性对操作人员具有较高要求,必须有丰富的工作经验和技能,熟练掌握炉内参数的调节方法,以便及时调节炉内工作参数,保持炉内参数稳定不变。

3.4 燃烧系统控制技术

热处理炉燃烧系统控制技术是指对热处理炉的燃烧系统进行调节和管理,以保证燃烧效率高、燃烧控制精准、能耗低等要求的技术。热处理炉燃烧系统控制技术主要包括以下方面:

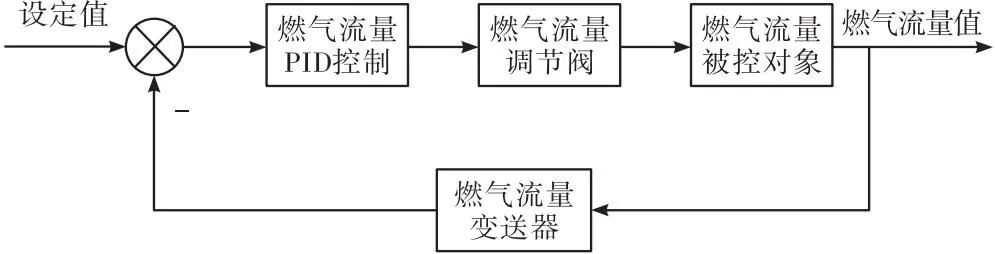

1)燃气控制系统

通过控制燃气流量、压力、进样量等参数来实现燃气的控制,使燃气燃烧效率高且能耗低。可以采取常规PID控制器实现对燃气流量的调节,测定燃气流量实际值与设定值的差异,通过燃气流量变送器进行调节,实现单回路燃气控制,如图2所示。

图2 燃气流量控制技术框图

2)空气控制系统

通过控制空气进口、出口温度等参数来实现空气的控制,使空气量与燃气量匹配,从而控制燃烧温度和烟气排放。

3)火焰监测系统

通过监测火焰的光谱、热辐射等参数,可以实时判断火焰状态,追踪火焰位置,从而保证燃烧质量稳定。

4)温度控制系统

通过控制炉内温度,实现对热处理过程的控制和管理,以保证生产工艺的稳定和产品质量的一致性。

5)反馈控制系统

通过对温度、压力、氧含量等参数进行实时检测,并将检测结果进行反馈控制,使燃烧过程自动化、数字化,提高燃烧效率和工艺稳定性[11]。

3.5 系统控制算法设计

热处理炉控制系统算法设计是指根据热处理工艺要求和控制需求,对热处理炉进行智能化控制算法的设计和实现。算法设计主要包括以下几方面:

(1)控制策略设计。在热处理炉控制系统中,针对不同的生产工艺,需要设计不同的控制策略。例如,对于淬火工艺,需要采用闭环控制算法来控制炉温、冷却速率等参数。控制策略设计需要考虑到工艺参数、炉体特性、控制对象等多方面因素。

(2)监测对象选择。在控制系统中,需要选择合适的监测对象来采集炉温、气氛浓度、热传递系数等各种参数。监测对象的选取需要权衡数据采集成本、数据质量和监测精度等因素。

(3)算法选择和设计。根据监测对象和控制策略,需要选择和设计适当的算法。例如,对于控制炉温,可以采用PID算法来控制;对于控制气氛浓度,可以采用模糊控制算法等。针对控制对象的复杂性,还可以采用神经网络、遗传算法等人工智能算法来进行控制[12]。

(4)控制参数设置。在算法设计过程中,需要对控制参数进行设置,如PID控制器的比例、积分、微分系数等。控制参数的设置需要考虑到系统的动态响应特性,以实现快速、稳定的控制效果。

(5)规则库设计。对于模糊控制算法和神经网络算法等,需要设计相应的规则库和训练数据集。规则库的设计需要考虑到控制对象的非线性特性,以实现更高的控制精度和稳定性。

4 结 语

热处理炉自动化智能控制对于钢铁等工业发展具有重要应用价值。通过自动化智能控制能够根据热处理炉内的实际温度情况来自动调节加热功率,避免过度加热以及其他温度控制不准确等情况,从而实现能源节约和生产成本降低,提升工业发展的经济效益以及竞争能力。