110 t转炉倾动控制系统改造优化

杨永强,张建龙,杨小兵

(酒钢集团宏兴股份公司不锈钢分公司,甘肃 嘉峪关 735100)

酒钢不锈钢炼钢转炉悬挂于拖圈驱动侧耳轴上,双电机驱动,采用一拖一变频控制方式。设计有一个内部的电流调节环和外部的速度调节器。在正常情况下两台电机的操作仅有一个速度调节是主调节,第二个为从属。两驱动之一被选择为默认的主调节器,一旦出现故障另一驱动调节器将变成主调节器。转炉倾动的变频控制采用的是速度闭环控制,通过变频器内部速度计算值与实际速度编码器检测值比较来控制转炉倾动(见图1)。转炉倾动变频器和主PLC采用PROFIBUS-DP通信方式,PLC可以从变频器上读取状态字以及所需要的数据,同时还可以写入控制字到变频器中。正常冶炼主要采用双变频双电机运行,任一台故障时,单电机驱动亦能满足生产需要[1-9]。

图1 闭环调节控制示意图

1 转炉倾动系统基本情况及运行过程中存在的问题

1.1 倾动系统硬件方面存在的问题

110 t转炉倾动采用两台西门子 6SE70系列变频器一拖一控制两台200 kW电机驱动,应用主从控制方式保证负荷平衡。经多年使用其核心部件已经进入严重老化阶段,系统抗干扰能力降低,变频器故障率逐年升高,维护成本高昂。

1.2 倾动系统原设计存在的缺陷

双驱动主从控制存在相互拖拽现象,从而导致两台电机转矩不平衡,启停瞬间电流峰值能够达到750 A左右,运行中电流偏大不平稳。单电机驱动倾动较双电机电流反而偏小。倾动电机与减速机之间鼓形齿式联轴器频繁打齿。原设计倾动电机抱闸采用PLC控制,在75°~80°倾动转炉时,抱闸打开、关闭瞬间,转炉本体存在明显抬头晃动现象。6SE70变频器未装SLB板卡,未实现通信主从数据传输,装置之间模拟量信号通道传输数据未形成交互,因此原系统主从控制方法不适用转炉刚性系统主从传动应用,存在很大的设计缺陷。

为确保设备可靠运行、降低维护成本、提升设备控制精度,转炉倾动控制系统改造优化基于西门子S120系列变频器构建,改变控制方式升级优化,实现双变频双电机驱动转炉平稳运行。

2 转炉倾动控制系统改造优化策略

110 t转炉倾动控制系统改造优化基于安全性、稳定性、可靠性、精确性的要求,依据原设计6SE70整流加逆变硬件结构,本次改造优化采用S120变频器整流加逆变形式。

转炉倾动两台电机与减速机构为同轴齿轮啮合刚性连接,首先两台倾动电机之间要进行均匀的负荷分配,使其同步带载转矩保持一致,确保两台倾动电机同步运行、同步停止,从而平稳运行。针对两台变频器独立控制的倾动电机,其变频装置的同步输出转矩应保持一致,满足系统负荷平衡要求。其次对转炉倾动主从控制原理、系统控制逻辑进行了适宜性设计,功能涉及转炉倾动两台电机任意主从切换控制,事故模式下单电机单独运行。

2.1 转炉倾动主从控制设计

转炉倾动电机的控制方式为闭环矢量控制,为达到两台倾动电机转矩输出同步的要求,采取一主带一从控制方法,即其中一台电机变频器为主机,另一台电机变频器为从机,运行时接收主机转矩控制,见图2。主机采用编码器反馈的速度闭环控制,使变频器对电机实际转速、转矩实时调节以保证系统的控制精度及稳定性。通过变频器间的通信完成数据快速交换,使从机接收主机的设定转矩,同步跟随主机的转矩输出,从而达到两台电机的出力保持平衡。

图2 主从控制示意图

从机接收主机转矩控制需通过SINAMICS Link通信将主机的主从状态、转矩设定、抱闸打开等信号分别发送至从机,完成主从系统控制。SINAMICS Link通信是西门子专有的具备等时同步功能的通信网络,它能实现两台控制单元间的直接数据交换,将数据交换延时限制在1ms以内。两台变频器CU120控制单元通过选件板CBE20使用DRIVE-CLIQ电缆串联组成SINAMICS Link网用以完成装置之间数据的快速交换。

考虑转炉倾动的工艺特殊性,最大程度保障转炉倾动运行平稳、安全可靠要求,针对可能出现某一变频器及电机故障情况,设计采用主从任意切换方式控制。当1#变频器或电机出现故障时,切换2#变频器为主;当2#变频器或电机出现故障时,切换1#变频器为主,同一时间只能有一台变频器为主机,另一台为从机,若两台设备均存在故障,则PLC控制转炉系统停机。借助DCC(drive control chart)自由使用的控制块、算法块以及逻辑块对设备功能进行图形化配置和扩展,完成转炉倾动两台电机任意主从控制功能。转炉倾动的主/从控制指令通过WINCC画面电机选择信号控制。通过WINCC画面选择按钮的先后顺序,确定哪台电机为主,哪台为从。选择一台电机时则该电机被设为主机;两台电机投用时,先选择的电机为主机,后选择的电机为从机[10-15]。

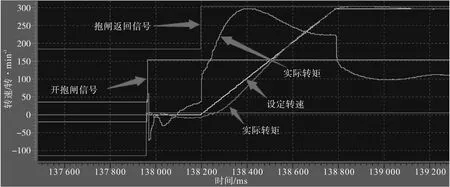

2.2 抱闸打开、闭合控制

倾动抱闸控制以SINAMICS S120变频器扩展抱闸控制技术为基础,对抱闸控制采用一种全新稳定可靠方式完成转炉抱闸的安全控制。在变频器速度设定使能、抱闸未打开、操作运行期间,通过对系统预设,先建立一个开抱闸命令信号,此时速度设定暂时为0速,待抱闸动作时间到达后,抱闸实际有效打开,设定速度使能,同时变频器直接输出一定的可控附加转矩,保证抱闸打开一瞬间,转炉不点头不晃动,使电机在抱闸打开同时变频器已经输出了足够的转矩克服负载重力,从而稳定运行。图3所示为转炉实际抱闸打开的数据曲线,实际验证了本次项目升级改造方案的正确性和可行性。

图3 电机抱闸打开数据曲线

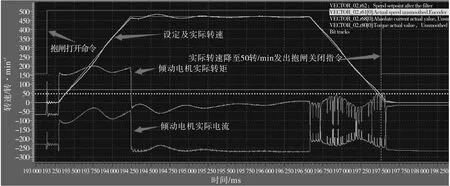

从生产方面考虑,转炉系统平稳、准确及快速停车制动是生产的基本要求。若能完全依靠电气制动将设备速度降为零(静止状态),再通过机械抱闸制动是最理想的。尤其是转炉倾动在出钢角度范围频繁点动出钢操作时,希望在发出停止指令后转炉能在最短的时间内静止,尽可能地减少炉渣随钢水倒入钢水包。在停止运行时,希望使电机能在最短的时间内静止,除了尽量减少变频器停车斜坡时间外,采取电气加机械抱闸相结合制动方法快速平稳制动停车。如图4及图5所示,当设定转速为0后,先由变频器控制电机快速制动,待电机实际转速降至低速时,发出抱闸关闭命令,完成系统平稳、快速停车制动。

图4 电机抱闸关闭数据曲线

图5 倾动电机点动出钢数据曲线

3 转炉倾动控制系统改造优化后运行效果

新系统实现任意切换主机从机,当两台电机投入主从并确定后,仅有一台为主机,另一台为从机,其中主机为双闭环控制,工作在速度环、电流环,从机为速调转矩积分控制,跟随主机速度环工作在转矩控制模式。下面以单电机为例从六个方面说明转炉倾动控制系统改造优化后运行实际效果。

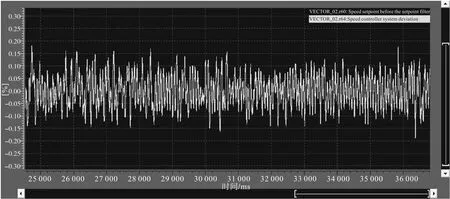

3.1 单电机速度精度

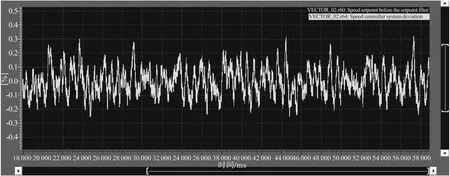

图6以50%速度单电机运行情况,波形如下,速度偏差为y轴,由曲线可知实际速度偏差为±0.2%,电机速度调节精度完全能够满足生产需求。

图6 50%速度运行记录曲线

3.2 单电机速度响应

在无任何转矩预控的情况下,在主斜坡函数发生器后面加上2%的速度阶跃信号,x轴方向速度阶跃开始到实际值到达设定的时间,速度响应时间小于60 ms,图7为单电机速度响应曲线。

图7 单电机速度响应曲线

3.3 单电机电流环响应速度

定义5%的附加转矩,观察电流环响应速度,阶跃产生到实际电流到达设定的时间,电流环响应时间小于10 ms。图8为单电机电流环响应速度测试曲线。

图8 单电机电流环响应速度测试曲线

3.4 单电机为主带载速度精度

图9为50%速度电机带载运行记录曲线,速度偏差为y轴,波形如下。由曲线可知实际速度偏差为±0.4%。

图9 50%速度电机带载运行记录曲线

3.5 单电机为主带载转矩精度

图10为50%速度电机带载运行转矩记录曲线,转矩偏差为y轴,波形如下,由曲线可知实际转矩精度为±3%。

图10 50%速度电机带载运行转矩记录曲线

3.6 带载抱闸实际控制效果

图11为生产时转炉倾动启动实际速度曲线。由曲线可知转炉带载启动抱闸打开后,速度超调为0.56%。

图11 转炉倾动启动实际速度曲线

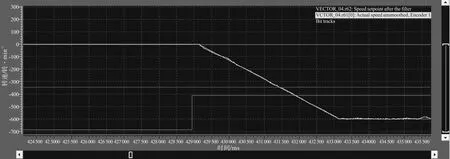

图12为生产时转炉倾动停止实际速度曲线,由曲线可知转炉停止时,实际转速降至50 rad/min发出抱闸关闭命令,实际转速降至0速后转速超调为0.4%。

图12 转炉倾动停止实际速度曲线

根据实际要求转炉倾动速度超调一般不超过±2%,上述为转炉在启动和停止时的转速变化情况,由实际数据可知起停运行平稳可靠,进一步证明倾动系统抱闸改造优化设计的正确性和可行性。

新系统逆变柜之间采用西门子专有等时同步功能通讯网络,系统抗干扰能力强,能在1.5 ms内高效稳定完成数据同步传输,保障新传动系统的主从负荷平衡控制。解决了原设计双驱动主从控制相互拖拽、两台电机转矩不平衡、电流过大运行不平稳、联轴器打齿的问题。原倾动系统抱闸改为变频器控制,PLC仅参与氧枪吹炼前转炉机械传动机构机械锁定时的抱闸打开关闭控制,解决了转炉倾动抱闸打开、关闭时转炉点头晃动问题。

4 结 语

本文主要介绍基于S120变频器升级改造的转炉倾动控制驱动系统,实践表明改造优化后的转炉倾动控制系统实现了真正意义上的主从控制,动态响应速度快,系统安全性更高,能够满足转炉冶炼工艺对于安全性、稳定性、可靠性、高效性、精确性控制的要求,对于转炉倾动控制系统的设计及推广应用具有实际性指导意义。