基于代理模型和NSGA-Ⅱ的超高强钢电阻点焊工艺参数多目标优化

卓文波,谭国笔,陈秋任,3,侯泽宏,王显会,韩维建,3,黄理,3

(1.南京理工大学,机械工程学院,南京,210009;2.长三角先进材料研究院,苏州,215000;3.南京工业大学,先进轻质高性能材料研究中心,南京,210009)

0 序言

近年来,在国际汽车轻量化大趋势的影响下,超高强钢(一般指抗拉强度大于1 000 MPa)因具有强度高、能量吸收率高、防撞性能好等综合优势,成为汽车钢材选用的首选材料[1].在汽车制造业中,电阻点焊由于具有生产效率高、易于实现自动化等优点成为汽车装配的主要连接方式之一,主要应用在车架、车门、车身底板、侧围、车顶和车身总成等部件的装配焊接中[2-3].点焊接头质量关乎着整车的安全性和耐久性,工业上对焊接接头质量的要求也越来越高[4].接头质量的评估涉及多个评价指标,每个指标之间交互影响,同时综合考虑多个评价目标对工艺参数的优化也是保证高质量焊接的重要手段,对高强度材料连接技术在交通领域的应用有着重要的指导意义和使用价值.

随着人们对焊接接头质量问题的愈发关注,国内外学者针对焊接领域工艺参数多目标优化的研究越来越多.Yang 等人[5]以激光焊接的加热电流、焊接速度和激光功率为工艺参数变量,以焊缝深宽比、抗拉强度和焊缝余高为优化目标,提出了一种基于独立元模型和非支配排序遗传算法NSGAII(non-dominated sorting genetic algorithm-II)的多目标优化模型;陶永杰[6]在考虑碳排放的情况下,基于多输出高斯过程构建近似模型寻找激光搅拌焊接的最佳工艺参数;吕小青等人[7]基于组合模型(神经网络、克里金插值模型等),同样采用NSGAII 算法实现熔化极活性气体保护电弧焊工艺参数的多目标优化.

电阻点焊是一种广泛应用于连接的方法,很多学者在该方面已经开展了大量的相关研究.Djuric 等人[8]通过多田口法实现DP500 钢点焊工艺参数多目标优化,利用失效载荷、失效位移及熔核直径特性评估焊接质量;Zhao 等人[9]提出了一种基于熵权法确定各评价指标的权重,并结合回归分析优化钛合金点焊工艺参数的方法;Zhang等人[10]使用信噪比方法评估GF/PP 复合材料的焊缝质量,利用方差分析优化工艺参数.通过前人在点焊和其它焊接领域的相关研究,为寻找超高强钢点焊最佳工艺参数提供了有价值的理论模型和有效的技术路径.

以DH980 超高强钢平板搭接点焊为研究对象,通过正交试验设计得到不同焊接工艺参数组合,基于机器学习方法建立各接头质量评价指标的代理模型,其中通过高斯过程回归(Gaussian process regression,GPR)建立熔核直径、压痕深度和拉剪强度的回归模型,通过反向传播(back propagation,BP)神经网络构建飞溅情况的分类模型,并以此作为多目标寻优的适用度函数,最后结合非支配遗传算法得到最优pareto 解集,选取优化结果并验证了该优化方法的可行性.

1 试验方法

1.1 试验材料与设备

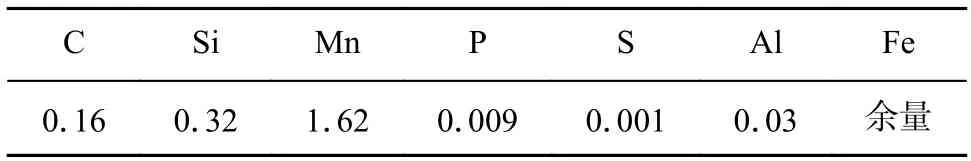

试验选用的是宝钢生产的DH980 钢材,其元素成分与力学性能见表1 和表2.利用剪板机制成尺寸为100 mm × 25.4 mm × 1.5 mm的标准尺寸试样,上下板材均选用同种规格尺寸,其中试样重叠部分尺寸为25.4 mm × 25.4 mm,搭接方式如图1 所示,并用无水乙醇去除表面油污.

图1 板材搭接方式示意图(mm)Fig.1 Schematic diagram of plate lapping method

表1 DH980 钢板的元素成分(质量分数,%)Table 1 Element compositions of DH980 steel

表2 DH980 钢板的力学性能Table 2 Mechanical properties of DH980 steel

试验采用KUKA 机器人带动的OBARA 中频逆变直流焊枪,其输出电流、焊接压力精度均为±0.1.电极头选用标准F1-16-20-8-6.5的Cu-Cr电极头,试验前使用MADA MM-601B 压力检测仪检测焊枪真实压力.利用INSTRON 5982 万能材料试验机测量平板搭接接头拉剪力;压痕深度使用三丰/MITUTOYO ABSOLUTE 数显深度指示表测得.熔核直径则先通过焊点轧制中轴线方向进行线切割,镶嵌制样后,再使用砂纸研磨、抛光、腐蚀后,然后放在体式显微镜下测量,剖面形貌见图2.

图2 剖面熔核直径测量Fig.2 Measurement of profile nugget diameter

1.2 试验设计

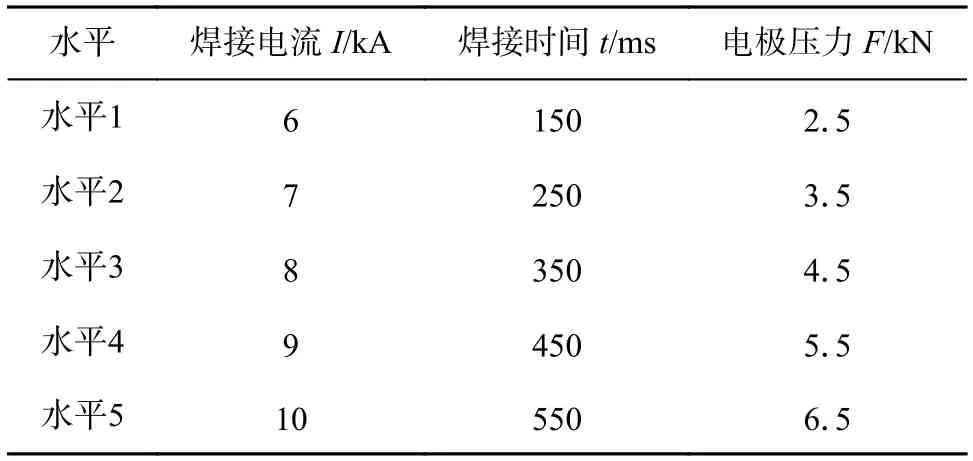

试验中可调的焊接工艺参数为焊接电流、焊接时间和电极压力,结合行业相关指导手册和试验设备要求综合考虑,确定工艺参数范围,并将熔核直径、压痕深度、拉剪力和飞溅情况作为接头质量评价指标.为了减少材料消耗和试验次数,试验采用正交试验方法设计三因素五水平试验,具体工艺参数变量信息见表3.

表3 焊接工艺参数变化范围Table 3 Changes of welding process parameters

2 代理模型的建立

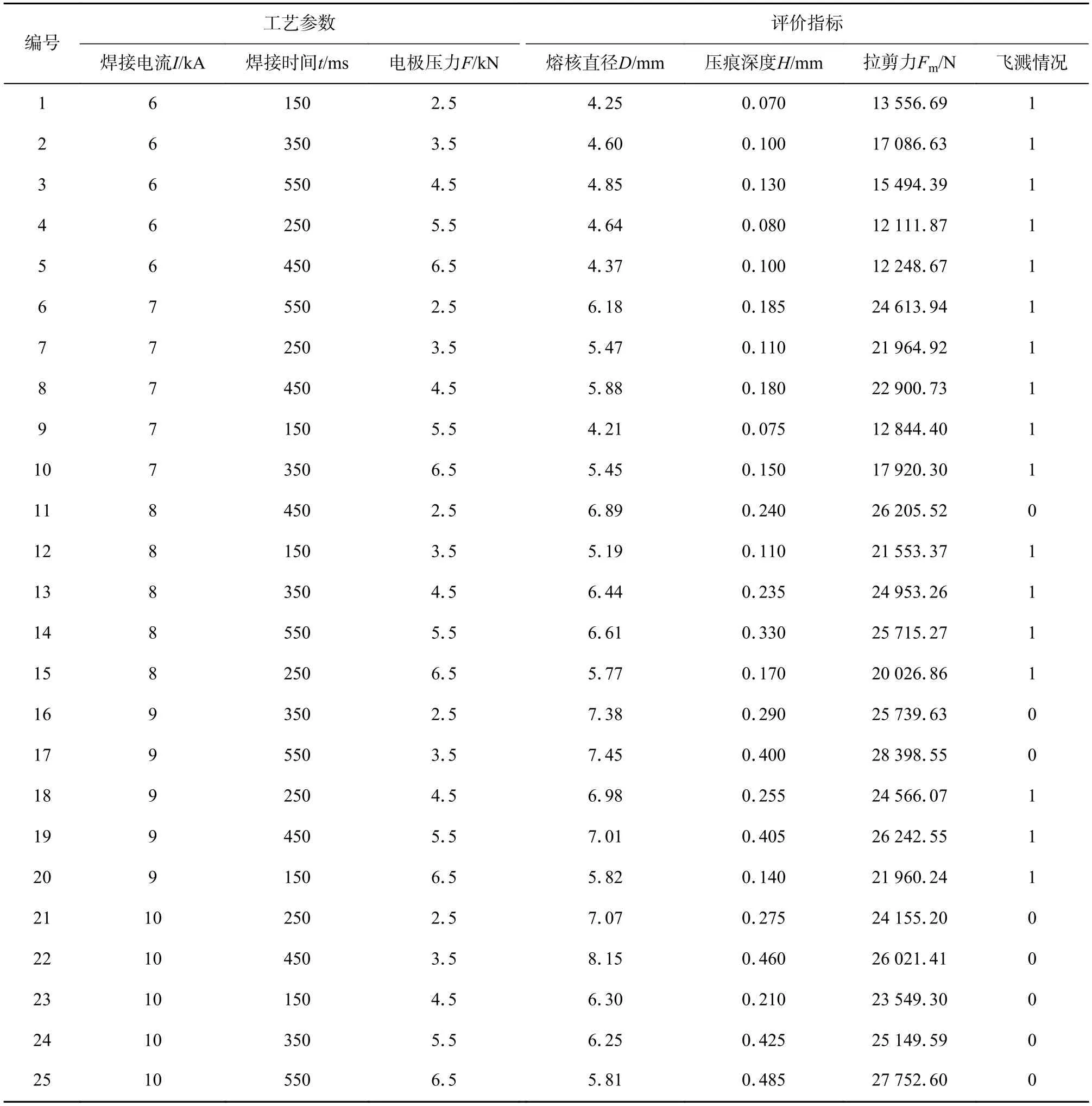

表4 中为25 组试验参数及结果,该正交表中的样本数据为代理模型的建立提供了数据来源,从表4 中的数据可以看出,评价指标作为输出响应变量,其中熔核直径、压痕深度和拉剪强度输出类型为连续变量,而飞溅情况的类型为离散变量.由此可看出建立的代理模型将分为回归模型和分类模型.

表4 试验工艺参数与结果Table 4 Test parameters and results

注:飞溅情况中0代表产生飞溅,1代表没产生飞溅.

2.1 基于GPR的回归模型

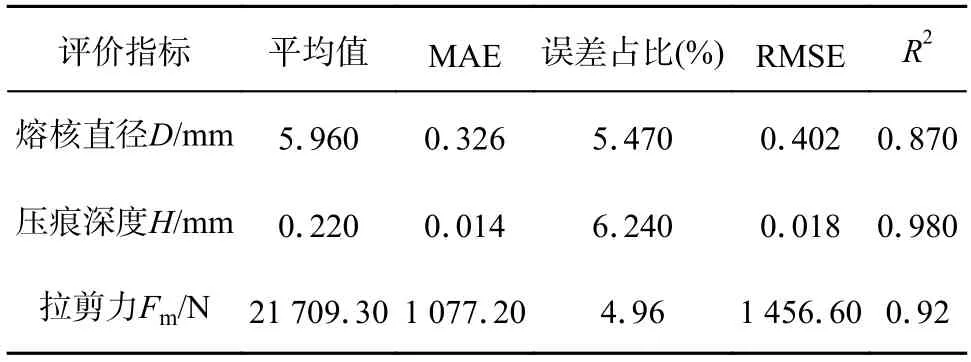

常用的回归方法有支持向量机、GPR 与神经网络,文中选用的GPR 算法更适合小样本分散数据[11].为了防止过拟合,提高模型的泛化能力,样本数据采用5 折交叉验证的方式.使用平均绝对误差(MAE)、误差占比(MAE/平均值)、均方根误差(RMSE)以及相关系数(R2)评价建立的模型精度[12].基于高斯过程回归建立的熔核直径、压痕深度和拉剪力的代理模型精度评估结果见表5.

表5 各代理模型精度Table 5 Precision of each agent mode

从模型精度表5 中可见,其中熔核直径代理模型误差占比为5.47%,压痕深度代理模型误差占比为6.24%,而拉剪力代理模型误差占比仅为4.96%,且3 个代理模型的相关系数R2趋近于1,说明基于GPR 建立的代理模型有很好的拟合效果.

2.2 基于BP 神经网络的分类模型

BP 神经网络具有很强的映射能力和模式分类能力,并大量应用于建立焊接工艺与接头质量之间的关系[13-14].基于BP 神经网络建立焊接工艺参数与飞溅情况之间关系的分类模型.

BP 神经网络结构上包含输入层、隐藏层和输出层,层与层之间一般通过全互联方式连接,同一层之间没有相互连接.采取与上面回归模型相同的样本数据处理方式,设置隐藏层节点数为10,预测飞溅情况的输出层节点数为1,该网络结构如图3 所示.最终训练结果显示,该分类模型的准确度高达100%,可以对焊接过程中的飞溅情况十分有效地进行识别分类.

图3 BP 神经网络结构图Fig.3 Structure of BP neural network

3 多目标优化

3.1 多目标优化模型的建立

对于多目标优化问题,目前广泛使用非支配排序遗传算法NSGA-II,该计算复杂度低,具有较高的种群多样性,全局搜索能力强,又具有较强稳定性和鲁棒性[15].NSGA-II 优化算法流程见图4.

图4 NSGA-II 优化算法流程图Fig.4 Flow chart of NSGA-II optimization algorithm

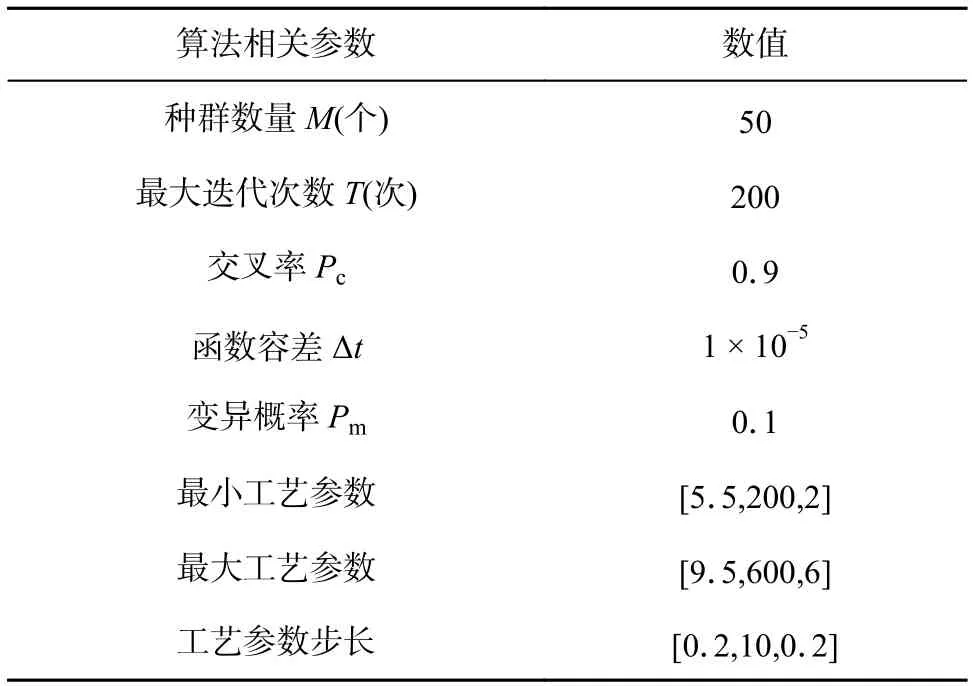

采用NSGA-II 算法构建点焊工艺参数多目标优化模型,其中NSGA-II 算法的相关参数设置见表6.将建立的代理模型作为多目标优化算法的适应度函数,以最大的熔核直径、最大的拉剪强度,以及最小的压痕深度为优化目标,约束条件为工艺参数变量的范围.根据实际工程要求,对目标值另增加了限制条件:D≥H≤0.3t,产生飞溅,其中t为板厚.

表6 NSGA-II 相关参数设置Table 6 NSGA-II related parameter settings

3.2 优化结果与验证

经过多代寻优,一共得到了图5 所示的50 组pareto 最优解,由于目标值之间存在一定的矛盾,一个目标达到最优解是以牺牲其它目标期望值为代价的,所以最优解分布在一个细窄的空间曲面上.由于最终的优化结果已经去除了产生飞溅的情况,结果中将不存在出现飞溅情况时的工艺参数,可根据实际工程应用要求寻找最佳的工艺参数组合.

图5 优化算法得到的最优pareto 解集Fig.5 Optimal pareto solution set obtained by optimization algorithm

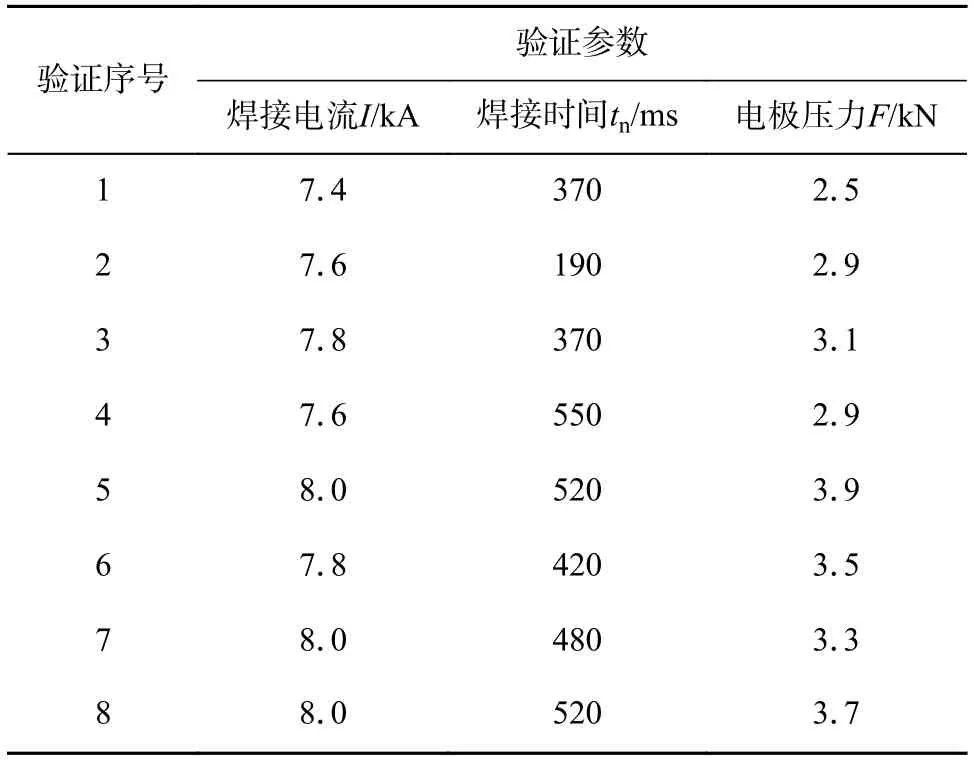

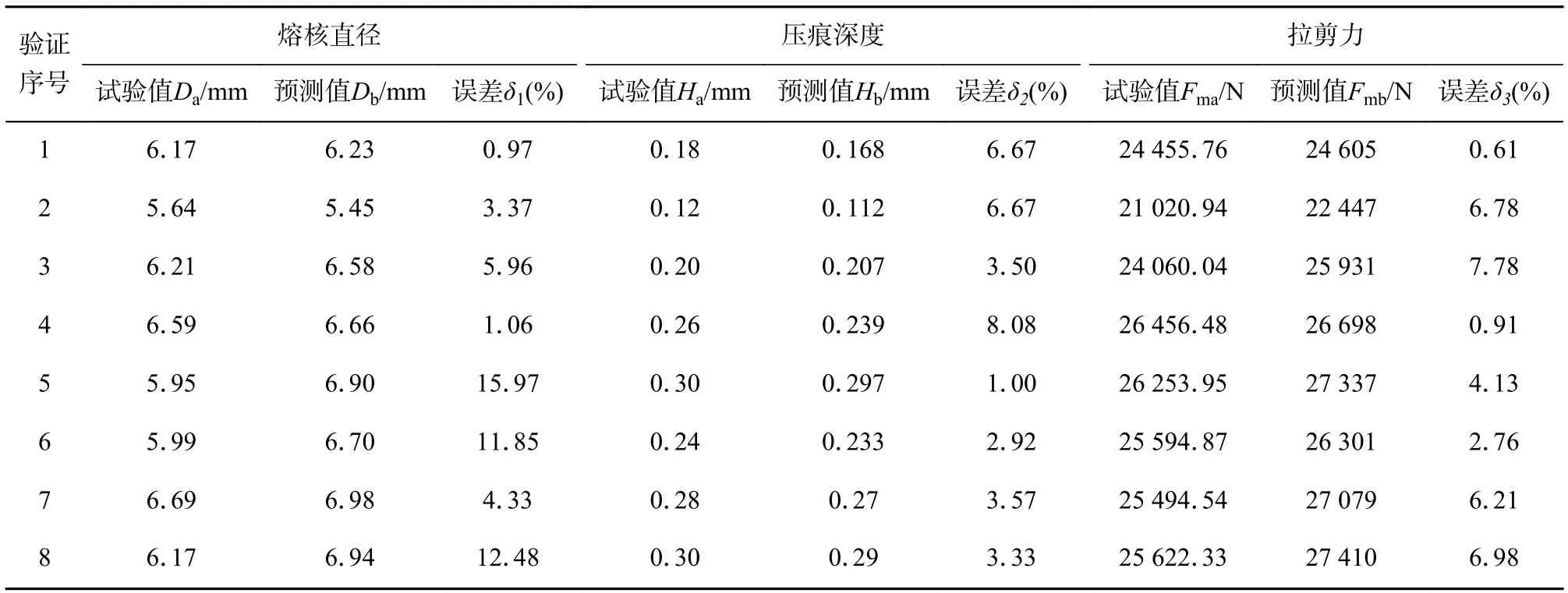

从pareto 前沿解集中随机挑选表7 中8 组工艺参数组合,通过将试验结果与优化预测结果进行对比验证优化结果和模型的精度,并计算出二者的相对误差值误差计算公式如下,得到验证模型的结果见表8 和图6.

图6 各评价指标验证结果对比图Fig.6 Comparison of validation results of various evaluation indicators

表7 验证的工艺参数组合Table 7 Validated process parameter combination

表8 验证结果对比Table 8 Comparison of validation results

式中:δ为误差值;A1,A2分别为试验值和预测值.

从表8 和图6 验证结果可知,各评价接头质量指标的试验值与预测值很接近.经计算,拉剪力、压痕深度和熔核直径的预测结果误差平均值分别为4.52%,4.47%和7%,误差均低于10%,表明该优化模型具有很好的预测精度和稳定性,进一步说明NSGA-II 算法在优化求解该多目标优化问题的有效性,基于代理模型实现多目标优化的可行性.

4 结论

(1)采用正交试验法设计的三因素五水平点焊试验,其中工艺参数范围的设置,以及焊接接头质量评价指标的选定均需要一定的专业知识.选择较为合适的参数区间,可节省时间与成本.

(2)利用高斯过程回归和BP 神经网络建立点焊接头质量评价指标的代理模型,其中回归模型的相关系数R2均接近1,分类模型准确度高达100%,该代理模型有着很高的预测精度.

(3)经验证,基于代理模型和NSGA-II 实现多目标优化,可以有效地解决点焊工艺参数多目标优化问题,设计者可以根据对目标的期望来选择合适的优化解.