温度梯度下Cu/Sn-58Bi/Cu 微焊点热迁移及界面反应行为

李瑞,乔媛媛,任晓磊,赵宁

(大连理工大学,材料科学与工程学院,大连,116042)

0 序言

传统Sn-Pb 钎料因熔点低(183 ℃)、成本低、润湿性优良等优点,作为互连材料广泛应用于微电子行业中,然而长期使用过程中发现,铅会对人类身体健康和居住环境造成严重威胁[1].Sn-Ag-Cu 钎料合金因其优异的润湿性、可靠性和力学性能而被广泛应用于替代Sn-Pb 钎料[2],其熔点远高于Sn-37Pb 共晶钎料的183 ℃,这会因热膨胀系数(CTE)差异导致基板和芯片在高温回流下发生翘曲,因此Sn-Ag-Cu 钎料不能应用于需低温焊接的热敏元件.为了解决热应力引起的翘曲问题,提高产品可靠性,亟需开发替代Sn-Pb 钎料的低温无铅钎料体系,以应用于电子封装领域[2].Sn-Bi 钎料合金体系(共晶Sn-58Bi 钎料熔点为139 ℃),因其熔点低、抗蠕变性能好、硬度高等优点成为低温钎料体系代表,被广泛关注与开发利用[3-4].

对于电子封装互连结构,芯片工作时产生的大量焦耳热首先通过微焊点向外界环境进行传导,导致互连焊点内形成温度梯度,引发金属原子热迁移行为,显著影响脆性界面金属间化合物相的生长行为,进而影响器件服役可靠性.Qiao 等人[5]研究了150 ℃下Cu/Sn-3.0Ag-0.5Cu/Cu 微焊点在1 000℃/cm 温度梯度下的界面反应行为,发现在Cu 原子扩散速率较快的微焊点中,冷、热两端界面IMC 呈现非对称性生长,且随时间延长,热端铜基体溶解加重,Cu 原子向冷端迁移的现象也更明显,导致IMC 非对称性生长更加显著;Shen 等人[6]研究了平均温度为88.95 ℃时,Cu/Sn-58Bi/Cu 微焊点在1 309 ℃/cm 温度梯度下的热迁移行为,发现Bi 原子会向焊点冷端迁移,且随时间延长,Bi 原子迁移量增加,当热迁移至200 h时,在冷端出现了连续的Bi 层.界面处脆性Bi 相的偏聚及粗化会严重影响微焊点的可靠性,限制Sn-Bi 钎料的进一步应用.因此,研究微焊点中Bi 原子的热迁移行为及其对界面反应行为的影响,为促进Sn-Bi 钎料的应用开发及提高器件可靠性具有重要意义.

文中针对Cu/Sn-58Bi/Cu 微焊点,设置不同的温度梯度,分析回流及时效时的原子迁移行为及其对界面反应行为的影响,以期获得温度梯度和时间对原子迁移及界面反应的影响规律,据此提出原子迁移对界面反应行为影响的机制,为提高低温互连焊点可靠性提供理论指导.

1 试验方法

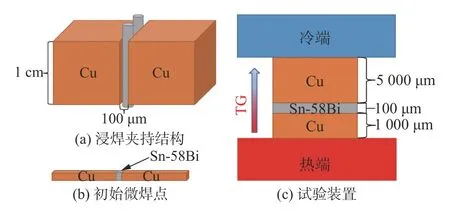

试验采用99.95%(质量分数)的铜块作为金属基体,以共晶Sn-58Bi 为钎料,制 备Cu/Sn-58Bi/Cu 微焊点,试验装置示意图如图1 所示,具体步骤如下.首先,准备两个尺寸为10 mm × 10 mm ×10 mm的铜金属块,将每个面磨抛后浸入酒精中进行超声清洗,并吹干;然后,在铜块待焊表面均匀涂覆一薄层松香助焊剂,采用直径100 μm的不锈钢丝控制间距,并采用如图1(a)所示方式进行夹持;随后,对待焊结构进行预热,并立即浸入温度为180 ℃的熔融钎料合金中进行钎焊,钎焊10 s 后迅速取出焊块并浸入水中冷却;最后,将焊块切割、磨抛后制得初始微焊点,如图1(b)所示.

图1 试验装置示意图Fig.1 Schematics of experimental device.(a) the structure for immersion soldering;(b) the initial solder joint;(c) experimental device

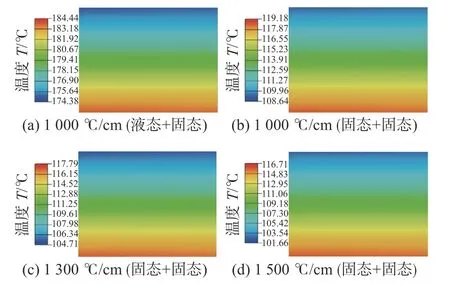

将初始微焊点用导热硅脂贴于散热片上,然后将散热片垂直固定于热台上进行温度梯度试验,如图1(c)所示,在试验过程中采用热电偶测量微焊点两端的温度.此外,利用ANSYS 软件对Cu/Sn-58Bi/Cu 微焊点内部温度分布进行了模拟,结果如图2 所示.模拟时设置Sn-58Bi 钎料的热导率为19 W/(m·℃),密度为8.7 g/cm3,铜的热导率为400 W/(m·℃),密度为8.9 g/cm3,模拟结果与热电偶测量值基本吻合.表1 为具体试验条件.

表1 Cu/Sn-58Bi/Cu 微焊点温度梯度下试验条件Table 1 Experimental conditions for temperature gradient of Cu/Sn-58Bi/Cu solder

图2 温度梯度下钎料层中的温度分布模拟Fig.2 Simulation results of temperature distribution in the solde under temperature gradient experiment.(a) 1 000 ℃/cm(L+S);(b) 1 000 ℃/cm(S +S);(c) 1 300 ℃/cm(S+S);(d) 1 500 ℃/cm(S+S)

使用配备有电子背散射衍射(EBSD,XMax50)的扫描电子显微镜(SEM,IT800-SHL)对初始微焊点进行晶粒取向表征,利用场发射电子探针(EPMA,JXA-8530F PLUS)观测在温度梯度下回流及时效后微焊点界面微观组织形貌及元素分布.

2 试验结果与讨论

常温下,体心四方晶体结构(body-centered tetragonal structure,a=b=5.83 Å,c=3.18 Å)的β-Sn[7-10],使含有限个β-Sn 晶粒的微焊点表现出强烈的扩散各向异性,当锡晶粒c轴与温度梯度方向平行时,原子扩散速度快,而二者相互垂直时原子扩散速度慢[9].当焊点中锡晶粒呈现择优取向,会影响原子迁移行为及界面反应行为.已知Bi 原子为菱形六面体结构(rhombic hexahedron structure,a=b=4.55 Å,c=11.86 Å)[10-11],c轴的扩散系数大于a/b轴,导致Bi 原子也存在显著的各向异性[12].对初始微焊点晶粒取向进行观测,以确定焊点中Sn 和Bi 晶粒是否存在择优取向是必要的.图3 为Cu/Sn-58Bi/Cu 初始微焊点中局部微观组织及晶粒取向图,由图3(a)的SEM 图可以观察到焊点内Sn-58Bi 为Sn 和Bi 两相均匀交错的共晶组织.通过图3(b)中EBSD 晶粒取向图可以观察到,Sn 和Bi 晶粒均没有明显的择优取向特征.图3(d)是Bi 相的晶粒取向图,可以进一步观察到Bi 晶粒没有择优取向,因此Bi 晶粒取向不会对热迁移结果产生影响,这与Chen 等人[12]试验结果一致.

图3 Cu/Sn-58Bi/Cu 初始微焊点局部微观组织Fig.3 Microstructure of Cu/Sn-58Bi/Cu initial solder image.(a) SEM;(b) EBSD;(c) phase distribution;(d) Bi phase EBSD orientation

图4 为Cu/Sn-58Bi/Cu 微焊点在1 000 ℃/cm温度梯度下回流后的微观组织形貌,图中下界面为热端,上界面为冷端.在此温度梯度下回流5 min后,冷、热两端IMC 为非对称性生长的扇贝状Cu6Sn5,冷端IMC 厚度明显高于热端,如图4(a)所示.已知当焊点内温度梯度达到Cu 原子热迁移门槛值后,热端铜基体便会溶解,Cu 原子会向冷端持续迁移并在冷端与Sn 原子反应生成界面Cu6Sn5,反应式为6Cu+5Sn →Cu6Sn5,使冷端IMC 厚度远大于热端,然而,该温度梯度并不能使Bi 原子发生迁移,因此Bi 原子没有表现出明显的迁移行为.当回流时间延长至15 min时,界面IMC的非对称生长现象相对5 min 时更加明显,如图4(b)所示.随着热迁移时间的延长及界面化合物与固态钎料界面能的降低,Cu6Sn5晶粒更倾向于沿Cu6Sn5与铜基体错配度低的方向生长,因此冷端界面Cu6Sn5IMC 由扇贝状转变为棱柱状[13-14],同时冷、热两端IMC 非对称性生长更加明显.与图4(c)中回流30 min 类似,回流60 min 后Cu 原子通量继续增多,非对称性生长更加明显,如图4(d)所示.由此可知,在1 000 ℃/cm 温度梯度下回流,即可引发Cu 原子迁移,但并未引发Bi 原子热迁移.

图4 Cu/Sn-58Bi/Cu 微焊点在1 000 ℃/cm 温度梯度下回流不同时间后微观组织Fig.4 Morphology of Cu/Sn-58Bi/Cu solder reflow for different time under 1 000 ℃/cm temperature gradient.(a) 5 min;(b) 15 min;(c) 30 min;(d) 60 min

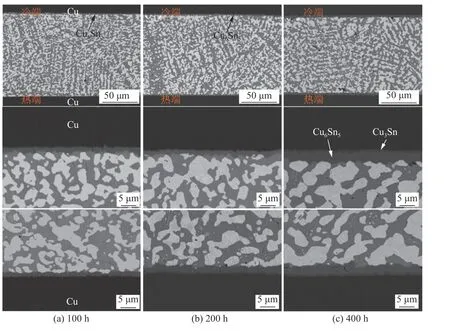

原子热迁移门槛值与温度相关[15],不同温度下原子热迁移门槛值不同.时效过程中原子的热迁移行为是影响微焊点可靠性的关键因素,因此有必要分析时效(焊点平均温度为110 ℃)过程中的原子热迁移行为及界面反应行为.图5 为1 000 ℃/cm温度梯度下时效不同时间后微观组织,可以看到,在温度梯度下时效后,冷、热两端IMC 厚度非常接近,说明在此温度梯度下时效时,Cu/Sn-58Bi/Cu焊点中没有发生明显的Cu 原子定向迁移,这与电迁移研究结果一致[12].此外,也并未观察到Bi 原子的热迁移现象,说明在此条件下也并未触发Bi 原子的热迁移行为.然而,当热迁移时间延长至200 h 和400 h时,发现了Bi 相的明显粗化和界面IMC层的增厚.综上,在110 ℃时效时,1 000 ℃/cm的温度梯度并不会引发Cu 原子和Bi 原子的热迁移.

图5 Cu/Sn-58Bi/Cu 微焊点在1 000 ℃/cm 温度梯度下时效不同时间后微观组织Fig.5 Morphology of Cu/Sn-58Bi/Cu solder aging for different time under 1 000 ℃/cm temperature gradient.(a) 100 h;(b) 200 h;(c) 400 h

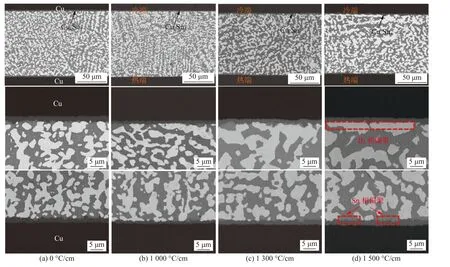

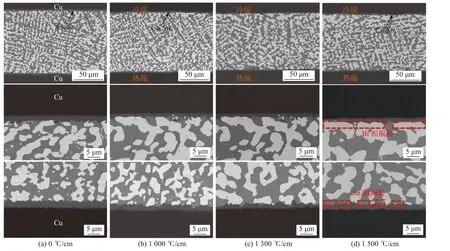

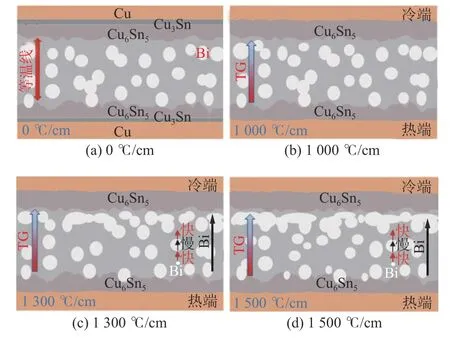

为了进一步探究引起Bi 原子热迁移的临界温度梯度,对时效(焊点平均温度为110 ℃)过程中,不同温度梯度下微焊点的微观组织演变进行分析.采用温度梯度分别为0 ℃/cm(等温),1 000 ℃/cm,1 300 ℃/cm 和1 500 ℃/cm.由图6 中焊点在不同温度梯度下时效100 h 后的截面图可知,时效后两侧界面IMC 均为对称生长的层状Cu6Sn5.此外,在温度梯度为0 ℃/cm(等温)时,Sn-58Bi 钎料呈共晶状均匀分布;温度梯度为1 300 ℃/cm时,Bi 相在冷端偏聚不明显,但当温度梯度增加到1 500℃/cm时,Bi 相在冷端明显偏聚,且迁移至冷端的Bi 原子会挤压Sn 原子,导致Sn 原子向相反方向迁移,即从冷端迁移至热端,在热端出现了Sn 相的偏聚[6].由此可得,引起Bi 原子热迁移的温度梯度为1 300~ 1 500 ℃/cm,这与文献中报道的引发Bi 原子热迁移的温度梯度(1 308 ℃/cm)相一致[6].为了更直观地观察此现象,对不同温度梯度下时效后的焊点截面进行了面扫分析,试验结果见图7 和图8所示.

图6 Cu/Sn-58Bi/Cu 微焊点在不同温度梯度下时效100 h 后微观组织Fig.6 Morphology of Cu/Sn-58Bi/Cu solder after aging for 100 h under different temperature gradients.(a) 0 ℃/cm;(b)1 000 ℃/cm;(c) 1 300 ℃/cm;(d) 1 500 ℃/cm

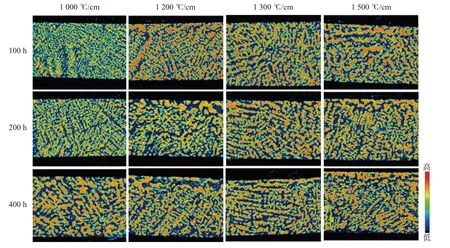

图7 不同条件下微焊点中Bi 元素分布Fig.7 Distribution of Bi element in solder under different conditions

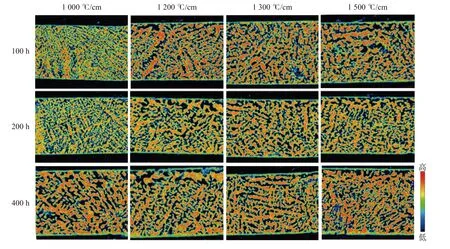

图8 不同条件下微焊点中Sn 元素分布Fig.8 Distribution of Sn element in solder under different conditions

为更加明确触发Bi 原子热迁移的温度梯度门槛值,将微焊点在温度梯度下的时效时间由100 h 延长至200 h,试验结果如图9 所示.由图可知,当温度梯度为0 ℃/cm 和1 000 ℃/cm时,界面处仍未出现Bi 相的偏聚,即未发生明显的Bi 原子迁移,但IMC 厚度相较100 h 有所增加.当温度梯度达到1 500 ℃/cm时,可以发现在冷端出现了明显的Bi 相偏聚,相对应的,热端出现了Sn 相的偏聚.将温度梯度下时效时间延长至400 h,界面IMC 厚度继续增加,但仍表现为对称性生长,如图10 所示.当温度梯度为1 300 ℃/cm 和1 500 ℃/cm时,冷端均出现了明显的Bi 相偏聚,形成了连续的Bi层,温度梯度为1 500 ℃/cm 时冷端Bi 相偏聚最为明显,同时热端Sn 相偏聚也更加明显.

图9 Cu/Sn-58Bi/Cu 微焊点在不同温度梯度下时效200 h 后微观组织Fig.9 Morphology of Cu/Sn-58Bi/Cu solder after aging for 200 h under different temperature gradients.(a) 0 ℃/cm;(b)1 000 ℃/cm;(c) 1 300 ℃/cm;(d) 1 500 ℃/cm

图10 Cu/Sn-58Bi/Cu 微焊点在不同温度梯度下时效400 h 后微观组织Fig.10 Morphology of Cu/Sn-58Bi/Cu solder after aging for 400 h under different temperature gradients.(a) 0 ℃/cm;(b) 1 000 ℃/cm;(c) 1 300 ℃/cm;(d) 1 500 ℃/cm

综上所述,引起Bi 原子迁移的临界温度梯度在1 300 ℃/cm 左右,且随着温度梯度下时效时间的延长,Bi 原子的迁移现象更加明显.图11 是不同温度梯度下时效时Bi 原子迁移情况示意图.已知Bi 原子在β-Sn 中的扩散速率D=1 × 10-11.5cm2/s[16],远大于Bi的自扩散速率D=5.76 × 10-17cm2/s[17].因此,温度梯度足够大时,Bi 原子会进行热迁移,迁移路径如图11(c)和图11(d)所示,随着Bi 原子自扩散和在Sn 相中的快速扩散,Bi 原子便逐步从热端迁移至冷端,从而在冷端界面出现明显的Bi 相偏聚现象,热端呈现Sn 相偏聚.

图11 不同温度梯度下Bi 原子迁移示意图Fig.11 Schematic image of Bi atom migration at different temperature gradients.(a) 0 ℃/cm;(b)1 000 ℃/cm;(c) 1 300 ℃/cm;(d) 1 500 ℃/cm

在Cu/Sn/Cu 微焊点中,热端Cu 原子在温度梯度驱动下会向冷端迁移,并在冷端界面生成界面IMC[4],因此时效后冷、热两端界面IMC 呈非对称性生长.然而,文中的Cu/Sn-58Bi/Cu 微焊点在温度梯度下时效后,两端界面IMC 几乎呈现对称性生长.机理分析认为,因网状结构Bi 相的阻挡作用,抑制了热端Cu 原子向冷端迁移,热端Cu 基体溶解的大部分Cu 原子会聚集在热端界面处(图12 中①位置,图中为Cu 原子沿路径的扩散通量),与热端界面Sn 原子结合,形成热端界面IMC.仅有少量Cu 原子在温度梯度驱动作用下,会沿Sn 相由热端向冷端慢慢扩散(图12 中②位置).然而,即使Cu 原子迁移至冷端界面,因冷端Bi 相的偏聚,也不会与Sn 反应形成冷端界面IMC,生成冷端界面IMC的Cu 原子通量必然来自于冷端铜基体溶解.因此,Cu/Sn-58Bi/Cu 微焊点在温度梯度下时效时两侧界面IMC 几乎呈现对称性生长.

3 结论

(1) 初始Cu/Sn-58Bi/Cu 微焊点中,Sn 及Bi 相均不存在择优取向晶粒组织,取向分布杂乱且随机,不会产生原子扩散各向异性.

(2) 温度梯度下回流时,Cu/Sn-58Bi/Cu 微焊点中大量Cu 原子由热端迁移至冷端,并在冷端界面生成IMC,导致冷、热两端界面IMC 呈现非对称性生长,该现象随着回流时间的延长更加明显,与此同时,未发现明显的Bi 原子热迁移行为.

(3) 温度梯度下时效时,因Bi 相网状结构对Cu 原子热迁移的抑制作用,冷、热两端界面IMC几乎呈现对称性生长.温度梯度较小时,并未出现Bi 原子迁移现象;而当温度梯度超过1 300 ℃/cm时,Bi 原子由热端迁移至冷端,并在冷端界面处偏聚,形成连续的层状富集相,且随着温度梯度的增加和热迁移时间的延长这种偏聚更加明显.