外加能场辅助搅拌摩擦焊研究现状

孙广达,闫中宪,周利,高福洋,吕逸帆

(1.哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨,150001;2.哈尔滨工业大学(威海),山东省特种焊接技术重点实验室,威海,264209;3.中国船舶重工集团公司第七二五研究所,洛阳,471000)

0 序言

国内航空航天事业在21 世纪取得的巨大成就,与轻质高强材料及异种材料的发展密切相关[1].新型结构材料,如镍基高温合金和钛合金,正逐步取代常规的铝合金和结构钢等材料;异种材料的连接可以最大程度发挥材料各自的优势,实现性能互补,在航空航天领域具有广阔前景[2-3].在多种加工制造方法中,焊接是结构件的关键成形工艺,其中搅拌摩擦焊(friction stir welding,FSW)凭借良好实用性、可靠性、经济性,已然成为了轻量化结构材料焊接的研究热点之一[4].作为一种固相连接技术,FSW 通过旋转的搅拌头在被焊工件之间产生塑性摩擦热,使材料软化并通过机械搅拌实现焊接.由于FSW 过程峰值温度仅为材料熔点的60%~80%,因而可以有效避免传统熔焊带来的液化裂纹、元素烧损等问题[5].在轻质高强材料,特别是高熔点材料FSW焊接过程中,由于材料流变应力较大,焊缝区域往往峰值温度较高,并伴随较大的过程载荷,因此接头易产生弱连接、隧道等成形缺陷,并且对搅拌头材料高温力学性能及耐磨性能提出了更高要求[6-8];由于异种材料物理性能的差异,在FSW 过程中材料塑化程度不同,会生成金属颗粒,阻碍材料流动,产生裂纹等缺陷;同时在异种材料界面处,冶金反应会生成金属间化合物(intermetallic compound,IMC),大多数IMC的特点是硬而脆,过量的IMC 会造成接头脆化[9-15].因此降低轻质高强材料流变抗力,控制异种金属界面生成较薄的IMC层,以实现冶金结合,并调控界面分布形成微观互锁结构,从而实现其高效、高质量连接是当前搅拌摩擦焊领域研究的前沿及难点问题[16].

金属材料在高温或施加超声作用后原子扩散加剧、位错密度降低,成形性能发生了显著变化,如塑性提高,形变抗力降低.由此可以通过外加能场辅助搅拌摩擦焊(external energy-assisted friction stir welding,EEAFSW)实现热能软化和机械能软化,优化接头性能,解决常规FSW 过程中存在的问题[17-18].综上所述,EEAFSW 具有拓宽焊接工艺窗口、降低焊接载荷、减少焊具磨损、优化焊接质量和提高焊接效率等优点.文中针对当前典型的外加能场辅助搅拌摩擦焊工艺研究现状进行综述,阐明多物理场耦合作用下焊接过程产热、材料塑性流动行为以及接头组织与性能调控机制,同时展望了未来的发展趋势.

1 能场辅助搅拌摩擦焊分类

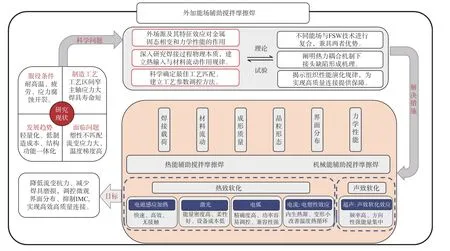

能场辅助搅拌摩擦焊根据所应用的辅助能量形式,可以大致分为热能辅助搅拌摩擦焊和机械能辅助搅拌摩擦焊两大类,总体框架如图1 所示,深入研究能场辅助与常规搅拌摩擦焊过程中材料成形与组织转变可能出现的新现象和新规律,对于发展新的加工方法和改进传统制造工艺具有重要的科学和工程意义.

图1 能场辅助搅拌摩擦焊理论与技术总体框架Fig.1 General framework of theory and technology of energy field assisted friction stir welding

2 热能辅助搅拌摩擦焊

热能辅助搅拌摩擦焊技术利用电磁、激光、电弧、电流等能量源及其特征效应,提高材料的热塑性状态,降低焊接载荷与主轴扭矩,解决材料流动不足导致的成形缺陷,提高接头力学性能,是当前正在发展的先进制造技术之一.

2.1 电磁感应加热搅拌摩擦焊

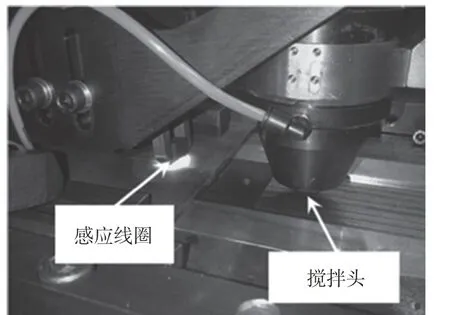

电磁场技术因其具有独特的热效应及力效应,广泛应用于材料加工等领域.Midling 等人[19]提出感应加热搅拌摩擦焊(induction-assisted friction stir welding,IAFSW)方法,利用与主轴同轴或前置于主轴的感应线圈产生的涡流效应对待焊区域进行局部加热,如图2 所示.作为一种非接触加热形式,IAFSW 可有效降低对设备的要求,扩大高强高硬材料的焊接工艺参数区间,避免焊接过程不稳定带来的影响.

图2 感应加热辅助搅拌摩擦焊设备[19]Fig.2 Schematic diagram of IAFSW

常规FSW 过程需要足够大的顶锻压力以保证焊具与母材产生足够的摩擦热,对设备性能和焊具设计制造都提出严苛的要求.采用IAFSW 工艺可以显著降低顶锻力或扭矩,提高焊接速度,减少焊具磨损并延长焊具寿命.Alvarez 等人[20]在5 mm厚超级双相不锈钢焊接中使用感应加热,成功地将顶锻力降低31%,或在相同顶锻力下将焊接速度提高一倍,结果表明感应加热可以显著提高焊具服役寿命;Singh 等人[21]在AISI 316L 不锈钢FSW 过程中通过感应加热成功地将焊具磨损降低40%.由于异种材料在物理和冶金性能等方面存在较大差异,焊缝内部往往容易产生缺陷.基于异种材料磁导率差异,利用感应加热的方法进行预热,以弥补材料在塑性、强度等方面的差异,从而提高接头的力学性能;Kaushik 等人[22]在铝/钢异种金属IAFSW 接头中发现,感应加热的热输入主要集中在钢侧,预热温度达到500 ℃左右,从而显著减小钢侧的碎屑颗粒,增强界面处结合能力,同时裂纹由原来的连续长条状变为断续状,如图3 所示;Mohan 等人[23]通过原位感应加热和调整焊具偏置距离的工艺方法,成功解决了AA5052 铝合金与X12Cr13 不锈钢的材料流动性问题,试验结果显示焊核区晶粒组织细化,接头塑性增加.

图3 铝/钢异质接头界面SEM 组织[22]Fig.3 SEM images of normal Al-Steel joint

在上述研究中,感应加热已被证明具备快速响应、效率高的显著优势.然而,该技术仍面临一些挑战,特别是加热区域难以精确控制,并且其适用范围受限于材料的导磁性能,非导磁性材料加热效率的降低限制了该技术在更广泛材料领域应用潜力.

2.2 激光辅助搅拌摩擦焊

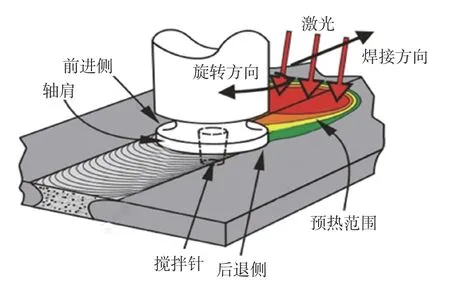

相比于感应加热,激光具有能量密度大、精确度高、功率容易调控、与其他焊接方法兼容性强等特点,是一种较为常见的能量辅助方式.Able 等人[24]于2002 年提出激光辅助搅拌摩擦焊(laserassisted friction stir welding,LAFSW),如图4 所示.通过激光热源在工件内部产生预热温度场软化材料并降低焊接作用力,减少焊具磨损.在复合热源的共同作用下,可以有效减少焊接缺陷、改善微观组织.

图4 激光辅助搅拌摩擦焊示意图[24]Fig.4 Schematic diagram of LAFSW

复合热源存在“能量有限增强”现象,即复合后的能量效应大于两者之和.在铝合金LAFSW 试验中,焊接过程中所消耗的总功率(焊具功率和吸收的激光功率之和)逐渐减小[25].热源的能量匹配对焊缝质量影响显著,因此通过改变激光的工艺参数(功率、位置)探索其对焊接热循环和材料流动的影响规律.预热过程是典型的非稳态过程,可用经典的有限元理论来进行研究.Ahmad 等人[26]采用Abaqus 软件建立DH36 钢FSW 和LAFSW的热力耦合模型,研究了不同激光偏移距离下焊缝温度分布和材料流动行为.通过模拟结果(图5)发现,当激光偏移距离20 mm时,焊缝峰值温度(约900 ℃)出现在轴肩作用区域,焊缝前进侧温度均高于后退侧,基于示踪粒子模拟材料流动过程,结果表明激光热源的加入使得工件材料在横向阶段运动更迅速和更远.这些结果可以为使用最小热源距离实现更高温度梯度和最小焊接缺陷提供理论指导.

图5 常规FSW 和LAFSW 过程温度场分布和材料流动[26]Fig.5 Temperature field distribution and material flow conventional FSW and LAFSW processes.(a)temperature field under different heat source distance;(b) material flow state at different times

通过协同控制热输入和应变速率,适当的辅助条件可有效控制接头焊核区晶粒尺寸,获得良好的接头组织.Song 等人[27]研究了激光功率对镍基合金LAFSW 接头晶粒尺寸的影响,结果表明,当激光功率2 kW时,焊接速度由300 mm/min 提高到450 mm/min,单位热输入的降低使Inconel 600 合金焊核区(stir zone,SZ)平均晶粒尺寸由3.8 μm 降低到3.2 μm;Sun 等人[28]通过研究激光焦点位置对S45C 钢LAFSW 接头微观组织与力学性能的影响,发现激光焦点作用于搅拌头前侧10 mm 处可将焊接速度提高至800 mm/min,几乎是常规FSW的两倍;常规FSW 在自然条件下冷却形成了马氏体等组织,通过施加激光预热作用,SZ 温度超过Ac1转变温度,焊后冷却过程中冷却速率降低,形成了珠光体和铁素体组织,从而显著改善了接头的韧性.

综上所述,LAFSW 由于其在材料适应性和工艺方面的多种优势,已成为当前研究热点.由于激光工艺参数较为复杂,可利用数值模拟手段对激光热源进行建模分析,以探究其对母材的影响规律,并指导LAFSW 工艺参数的优化和控制;此外某些材料,如铝合金[25,29]等对激光的反射率高,增加了能源浪费,为了克服这一问题,可在被焊材料表面涂覆防反射材料,但涉及工艺较为复杂.

2.3 电弧辅助搅拌摩擦焊

电弧辅助搅拌摩擦焊(arc assisted friction stir welding,AAFSW)是一种采用等离子弧或TIG 电弧等作为辅助热源的搅拌摩擦焊技术,前者称为等离子弧辅助搅拌摩擦焊(plasma assisted friction stir welding,PAFSW),其原理与LAFSW 类似,只是预热能量的来源不同,电弧具有能量密度高、稳定性好、热效率高和设备成本低等优点[30].

通过施加电弧预热作用,接头沿厚度方向温度梯度降低,塑性材料的流动能力显著改善,进而有效抑制接头孔洞、隧道等体积型缺陷.在电弧放电过程中,电弧的阴极部分由于局部高温而发生物质的快速蒸发或喷射,即电弧的阴极雾化效应.基于此,可避免氧化物颗粒对材料流动性的不利影响.Yi 等人[31]采用AAFSW 成功解决了2 519 厚板铝合金接头由于氧化物颗粒和流动性不足造成的孔洞缺陷问题,如图6(a)所示,通过电弧作用,焊核区弥散分布的氧化物消失,材料向下的流动性显著增强.此外,Yaduwanshi 等人[32]采用PAFSW 工艺成功解决了Al/Cu 对接时因流动性不足造成的孔洞缺陷问题.夏浩[33]采用正面外加TIG 电弧、背部外加预热垫板的双重复合方案对616 装甲钢进行焊接,前进侧隧道缺陷得到有效解决.

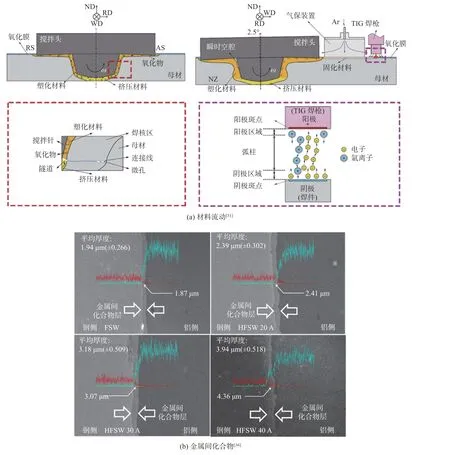

图6 电弧对材料流动及金属间化合物的作用[31]Fig.6 Effect of arc on material flow and intermetallic compounds.(a) material flows;(b) intermetallic compounds

针对异种材料AAFSW,一方面,需要将电弧与搅拌头偏置一定距离,以便使电弧热有足够时间传递,并使受热区域扩大到合适范围[34],以解决异种材料高温强度差异引起的流动性不对称问题.Bang 等人[35]通过TIG 电弧加热铝/钛异种金属钛侧,钛合金颗粒基本消失,Ti 和Al 元素充分混合,SZ 得到较细小的晶粒组织.另一方面,异种金属焊接接头界面不可避免的会生成IMC,IMC 类型和厚度是评估接头强度的必要指标,因此通过合理调控温度范围可以控制IMC 形态,进而调控接头性能.Bang 等人[36]采用三维传热数值模型预测和试验分析相结合的方法,研究了不同TIG 预热电流对铝/钢界面IMC 层厚度生长的影响规律,如图6(b)所示.结果表明,当预热电流超过30 A时,IMC 层有急剧长大的趋势,建议合理控制预热温度.

上述研究表明,电弧预热可消除厚板材料由于流动性不足造成的体积缺陷,拓宽工艺窗口;在异种金属焊接中,通过合理调控电弧工艺参数可控制IMC 厚度,进而优化接头力学性能.目前关于高熔点材料PAFSW的相关文献较少,是未来研究的重点.

2.4 电流辅助搅拌摩擦焊

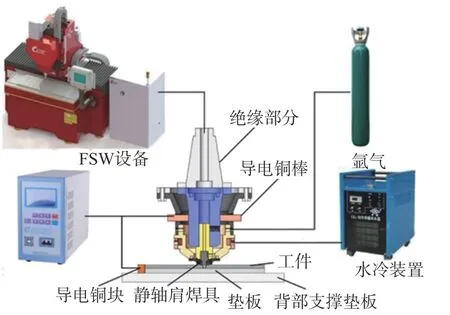

与前文所述的辅助热源来源于外部不同,电流辅助搅拌摩擦焊(electrically assisted friction stir welding,EAFSW)利用电流通过导体时产生的焦耳热形成内部辅助热源,如图7 所示,材料在低于常规热处理条件下发生组织转变,导致其强度和塑性等力学性能相应改变(电致塑性效应),在焦耳热与电致塑化效应共同作用下,材料的塑性变形能力增强[37].

图7 电流辅助搅拌摩擦焊示意图[37]Fig.7 Schematic diagram of EAFSW

对于不同材料体系而言,电流辅助产生的两种效应占据不同的主导作用,进而影响焊接热输入.针对504L 不锈钢EAFSW 过程温度场模拟结果表明,焦耳热对焊接温度场的影响有限,其主要通过电流的非热效应降低材料的流动应力和焊接热输入,从而降低焊接温度[38].对2219-T6 铝合金研究表明,电流辅助在焊接过程中显著提高了温度,从而增加了焊接热输入[39].

焦耳热相当于焊接体系的内热源,它将使焊接过程的整体冷却速度降低,同时电流能够影响位错运动与原子扩散,不仅能改善材料的内部组织结构,而且能够提高材料的综合性能.Han 等人[40]研究了不同强度的直流电流对5 mm AZ31B 镁合金焊缝成形的影响,结果显示随着电流强度的增加,焊缝截面形貌由碗型变为盆形,同时在厚度方向的温度梯度降低,微观结构沿厚度方向均匀性趋于一致.Bai 等人[41]采用EAFSW 工艺对TC4 钛合金进行焊接发现,热影响区和焊核区之间的不均匀塑性变形得到有效改善,同时接头各区域晶粒细化,α/β 片层间距减小,过渡区织构类型由柱面织构转变为基面织构,接头焊核区织构类型与常规FSW相同,但织构强度显著降低.因此,EAFSW 接头拉伸性能提高是晶粒细化、织构随机化以及塑性变形均匀化等因素综合作用的结果.

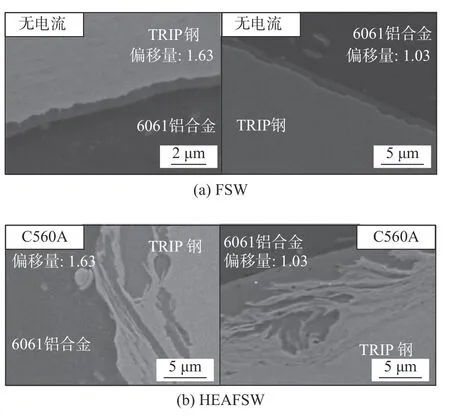

在异种金属连接中,界面失效是主要的失效类型,而微观互锁结构的形成有利于提升接头的力学性能.Liu 等人[37]对6061 铝合金和TRIP780 高强钢进行了EAFSW 试验,并对接头界面处材料流动行为进行研究,如图8 所示,发现接头界面处钢与IMC 之间形成了微观互锁结构,该结构能有效抑制脆性IMC 附近的裂纹扩展,从而提高接头强度.上述现象可从电塑性角度进行解释,漂移电子促进了间隙原子扩散和位错滑移,使位错获得额外的能量摆脱缠结与钉扎作用,因此显著提高了材料的塑性变形能力[42].

图8 不同偏移量铝/钢接头界面形态[37]Fig.8 Comparison of Al-Fe interface with different offsets.(a) FSW;(b) EAFSW

上述研究表明,通过电流预热可以减小沿厚度方向温度梯度,提高微观组织的均匀化程度;同时,电塑性效应能够促进异种金属界面结合处形成微观互锁结构,增强接头结合强度.然而,为实现材料塑化,EAFSW 过程通常需要较大的预热电流,这对设备的复杂程度和安全性提出了挑战.

3 机械能辅助搅拌摩擦焊

机械能辅助搅拌摩擦焊通过将附加机械能源(如超声振动)集成到常规FSW,在不升高温度的前提下减少焊具磨损、改善接头性能,有效克服预热带来的双重热循环等问题.超声振动作为典型的机械能,具有频率高、方向性强和能量集中的特点,可降低材料的屈服应力和流变应力,称之为Blaha 效应[43].近年来,利用超声技术结合其他的加工方法进行生产加工,成为机械制造领域重要的发展方向之一.超声辅助搅拌摩擦焊(ultrasonic assisted friction stir welding,UAFSW)将超声振动引入到FSW 过程中,利用超声振动带来的声致软化效应降低待焊区材料的屈服应力,提高其塑性变形能力,进而减小焊具磨损、改善焊缝成形质量、提高焊接效率[44].

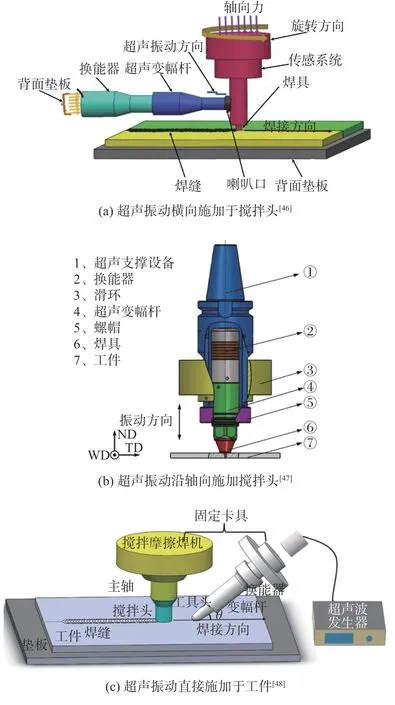

目前研究表明,超声主要通过三种施加方式产生影响:超声横向施加于搅拌头,即在焊接过程中通过超声波的水平横向振动与搅拌头引起热-力过程同步耦合,从而改善焊接接头的力学性能;超声沿轴向施加于搅拌头,即在焊接过程中引入高频纵向振动,提高焊缝中下部金属塑性流动能力,进而获得高质量焊缝;超声直接施加于工件,以优化超声探头和搅拌头的协同作用,并进一步提高超声能量的利用效率.

3.1 超声振动横向施加于搅拌头

Park 等人[45]利用变幅杆与轴承进行耦合,研制出横向施加于搅拌头的UAFSW 设备,其基本原理如图9(a)所示.该设备的核心是超声振动系统,通过将高频电振荡电能转变为超声振动机械能,使超声振动通过超声器传递到搅拌头,从而实现超声与搅拌头的耦合.

图9 典型超声辅助搅拌摩擦焊示意图Fig.9 Schematic diagram of typical ultrasonic assisted friction stir welding.(a) superposing ultrasonic vibration on FSW tool in horizontal direction;(b)superposing ultrasonic vibration on FSW tool in axial direction; (c) superposing ultrasonic vibration directly to the workpiece

超声与塑性流变材料的相互作用,涉及更加复杂的物理过程,是UAFSW 领域的前沿问题.为了探究超声振动与FSW 热力耦合行为的相互作用机制,Zhao 等人[44]对经典Norton 摩擦模型进行了修正,并引入了声应力功,分析了超声振动对焊具工件界面接触状态的影响,结果如图10 所示,主要包括超声减摩和声致软化效应.

图10 超声作用机理及对过程参数的影响[44]Fig.10 Mechanism of ultrasonic action and its influence on process parameters.(a) relationship between Helmholtz free energy,thermal activation energy and external work;(b) frictional stress at contact interface;(c) plastic viscous stress at contact interface

一方面,超声振动改变了界面材料滑粘比,起到超声减摩作用;另一方面,声应力功促进位错运动,降低界面塑性粘滞力,产生声致软化效应;上述两种效应影响了UAFSW 过程产热和材料流动.Ma 等人[49]对6061 铝合金UAFSW 与常规FSW 接头断裂形式进行分析,结果表明超声振动产生的热力效应改善了焊接过程中的温度分布和金属流动,促进了焊缝晶粒细化和均匀化,断裂模式由准解理断裂转变为完全韧性断裂.

超声与材料作用涉及多尺度,相关参量的描述和量化非常困难,因此需要明确首要作用机制和协同积累效应.在原子层面,超声振动可降低原子扩散能垒,加快元素的扩散速率.Tian 等人[50]采用UAFSW 对铝/铜异种材料的流动行为和接头力学性能进行研究,发现超声处理后界面处Al 和Cu 元素扩散更加充分,SZ 密集分布着薄而连续的Cu 元素层,进而增强铝与铜之间的机械互锁和界面结合长度,接头抗拉强度相对未加超声时提高了60.7%.由霍尔-佩奇公式可知,多晶体材料的室温强度随晶粒的细化而提高,通过施加超声可达到细晶强化的目的.Kumar 等人[51]研究了超声作用对Al/Mg 异种材料搅拌摩擦焊接头微观组织的影响,与常规FSW 接头相比,镁合金侧SZ 晶粒在施加超声作用下显著细化,此外超声还影响IMC的形成和分布形态.异种金属AA6061 铝合金/AZ31B 镁合金UAFSW 接头拉伸断口表明,金属间化合物β(Al3Mg2)和γ(Al12Mg17)在超声作用下破碎,接头的抗拉强度与塑韧性显著提升[52].

通过将超声探头横向施加于主轴上,实现了声致软化效应与搅拌头的热力作用的协同耦合,有效抑制了SZ 缺陷的产生、细化了晶粒组织,同时拓宽了焊接工艺窗口.然而这种方法存在超声能量损失过大的问题,同时搅拌针在轴向力和水平方向振动的复合作用下会显著降低其服役寿命.

3.2 超声振动沿轴向施加搅拌头

为解决焊缝底部热输入不足造成材料流动不充分问题,贺地求等人[47]提出了将搅拌针和超声变幅杆连为一体的设备,焊接过程中利用超声的机械冲击作用将能量导入到焊缝深层,从而显著降低材料流变抗力,在应力叠加和声致软化协同作用下改善了金属的流动.

焊缝的力学性能问题一直是研究的热点,包括接头强度、塑性、疲劳等问题,通过声致软化效应协调不同区域的塑性变形,可以显著改善接头的力学性能.Zhang 等人[53]对6 mm 厚7N01-T4 铝合金UAFSW焊接工艺参数进行探索,研究表明超声振动能量将连续排列的氧化层破碎为离散颗粒,增强材料的流动性,过渡区(transition zone,TZ)组织变得致密且无缺陷.此外声致软化效应使焊缝表面成形更加美观,局部应力集中得到缓解,施加超声作用后,接头断裂位置从NZ 变为RS-HAZ,接头的力学性能显著提高.应力集中区域易形成疲劳源,导致构件疲劳强度降低,是疲劳失效的主要原因之一.研究表明,添加超声作用后,SZ 内部搅拌针作用区(pin affected zone,PAZ)和轴肩作用区(shoulder affected zone,SAZ)过渡处组织趋于一致,缓解SZ/TMAZ 边界的应力集中程度,从而使得接头疲劳寿命提高20%[54].然而超声对于接头力学性能的影响并不总是正相关的,在焊接速度较低时施加振动不会提高接头抗拉强度,但会改善接头塑性,因此UaFSW 工艺在高转速下表现更佳[55].

超声沿轴向施加于搅拌头,以实现对搅拌头作用区域材料的精确振动,并提高接头的结合效果.该施加方式仅适用于薄板焊接,对于厚板而言,焊具需要承受更大轴向力,这会显著减弱振动效果.由于过程产热过高,需要对超声设备进行适当的冷却.

3.3 超声振动直接施加于工件

基于超声振动的Blaha 效应,超声探头周围的材料可以被软化并参与塑性变形,武传松等人[48]提出直接将超声振动通过超声探头施加在搅拌头前方待焊工件上的工艺方法,如图9(c)所示.为了保证超声的利用效率,需要在焊接过程中对超声设备施加一定的压力,保证工具头与被焊工件紧密接触.此外,超声探头与搅拌头之间应保持一定距离,一般为搅拌头前方20 mm 左右,距离太大则会导致声致软化的滞后现象,从而影响超声效果[56].

焊缝成形与材料的塑性流动行为密切相关,常规FSW 过程中材料塑化程度有限,但通过施加超声波作用,焊缝金属的塑性流动能力得到增强.Ma 等人[57]在超声辅助下,采用小扎入深度、低热输入的工艺条件成功实现了2 mm 厚6061-T6 铝合金/TC4 钛合金的焊接,并且在接头界面底部形成钩状结构,提高了界面结合强度,并增加了界面结合长度和机械互锁性能.洋葱环是由于搅拌针螺纹结构导致塑化材料在垂直方向上运动所形成的环状结构.Lü等人[58]采用UAFSW 技术研究了铝/镁异种金属材料流动行为,发现超声振动可以降低焊具与工件之间的摩擦系数,减弱轴肩对材料的周期性下压力,促使向上流动的材料充分进入SAZ.在SAZ 和搅拌针附近区域,部分向上的材料和部分向下的材料过度混合,形成涡流运动轨迹,从而消除了洋葱环的形成.

研究表明,超声波可在焊接过程中促进元素扩散,从而增加界面扩散层的厚度,并通过减少金属间化合物的生成来提高接头力学性能.Yu 等人[59]开展铝/钛超声辅助搅拌摩擦搭接焊试验,结果表明超声作用可以增强异种金属之间的反应,增强界面结合,并显著提高铝/钛搅拌摩擦焊搭接接头的拉伸性能.织构的强度和分布状态也是影响接头力学性能的因素,超声作用可以促进织构转变,使材料性能趋向于理想状态.Hu 等人[60]研究了2219-T6 铝合金UAFSW 接头的织构分布,发现在高热输入条件下,常规FSW 过程中材料摩擦系数降低,流动性减弱,声致软化效应可以增强塑性金属的塑性变形能力,SZ的织构类型由低应变率下的A 型转变为B 型.超声能量的施加还可以促进沉淀相的析出,Tarasov 等人[61]研究了超声能量对2195 铝合金接头沉淀相析出行为的演变机理,认为超声通过增加应变诱导共格亚稳相脱离母相共格关系,促进第二相的析出.

为了保证超声在焊接过程中的有效应用,直接作用于工件上的超声设备应保证与搅拌头保持同步距离,并稳定提供超声能量以避免外界干扰对焊缝质量产生负面影响.因此,整体设备需要具有一定的负反馈调节能力.

4 结束语

(1) 预热温度场可以软化被焊材料,从而降低焊接过程的轴向力、延长焊具寿命、扩大焊接工艺窗口并提高焊接效率.预热作用可进一步增强材料塑性,避免流动性不足导致接头缺陷,适用于高熔点材料,扩大了FSW 应用范围.同时,增加热输入可降低焊缝在厚度方向的温度梯度,增强组织均匀性,并在异种材料界面处形成微观互锁结构.

(2) 超声辅助搅拌摩擦焊能够有效避免预热所带来的二次热循环,在不增加温度的前提下软化材料,提高焊接效率.同时施加超声可以降低空位形成能、加速原子扩散和增加扩散层厚度,并且抑制IMC 形成.此外超声振动能量还可以提高材料的应变和应变速率,破碎和细化晶粒,提高材料的疲劳性能.

(3) 当前外加能场搅拌摩擦焊技术仍处于初级阶段,亟需完成从简单的物理过程叠加向深入的机理探索阶段进行转变.未来可以从以下几个方面进行探索:①探索更多类型的能场,如磁场、电场、声场等,并优化其参数,以实现更高效、更精确的焊接;②结合数值模拟和试验研究,深入探究焊接过程热-力-声-电多场耦合机制,为焊接过程优化提供理论支持;③开发更加智能化的焊接系统,包括自适应控制、在线监测和数据采集等,提高焊接质量和可靠性;④将外加能场辅助搅拌摩擦焊技术应用于更多实际工程中,如航空、航天、高速列车等领域,促进其产业化和商业化进程.