热防护筒件无损装夹与精准调姿研究

陈 涛 宜亚丽 杨元旦 杨泽宇 蔡 虎 邵 磊

(①燕山大学机械工程学院,河北 秦皇岛 066004;②北京星航机电有限公司,北京 100071)

飞行器在飞行过程中的关键部件需要热防护,目前多采用以气凝胶为主体的纳米级多孔固态复合材料制备关键部位的热防护部件[1]。以气凝胶为基体的复合材料装夹方式多为刚性装夹,加工过程中产品石英纤维膜外表易被划伤,破坏隔热性能,同时产品大多为曲面结构,手工装夹调姿耗时长,严重影响批量生产的生产效率。

近年来,针对复合材料在生产制造中存在的工艺问题,国内外学者对其进行了相关研究。李东升教授等人[2]针对碳纤维增强树脂基复合材料,研制了一种面向复合材料机身壁板装配力形协同控制的全主动驱动柔性装配协调装备。巴晓甫等人[3]针对大型复合材料机身壁板需要调姿定位和无损夹持的问题,提出基于混联调姿和真空吸附的柔性工装结构方案。Chu W M 等人[4-7]针对大飞机舱段对接问题,研制了用于舱段位姿调节的大部件柔性位姿调节装备。祁若龙等人[8]提出了一种均值迭代方法标定飞机坐标系的基准点和一种基于空间位姿矩阵微分的运动学标定方法。上述研究主要集中在复合材料舱段对接与柔性装配方面,目前满足装配要求的复合材料在加工方面存在效率低、专用加工装备少等问题,研究相关辅助加工装置是提高产品生产效率的关键。

在进行工件位姿调整时,首先要通过位姿算法求解初始位姿到目标位姿的旋转矩阵R和平移矢量T,一般采用构造最小二乘目标函数进行求解。常用的位姿算法有四元数法[9]、正交迭代法[10]、奇异值分解法[11]和快速位姿算法[12]等。由于工件可提供特征定位点数目较少,且实际加工过程中工件调姿范围较小,不会出现奇异值,因此采用基于旋转矩阵的快速位姿算法,此算法只需要4 个不共线的特征定位点即可对位姿进行计算,且测量值为特征点坐标值。

本文根据复合材料特点以及机加工艺性,设计了一种无损装夹的调姿装置,以快速位姿算法为工件位姿识别基础,通过基于权值分配的LM 算法对快速位姿法得到的位姿调节参数进行修正,降低位姿调节参数误差,并采用自适应柔性吸盘与三坐标定位器相结合的方式实现无损装夹和位姿调节。

1 调姿装置方案设计

1.1 热防护部件工艺性分析

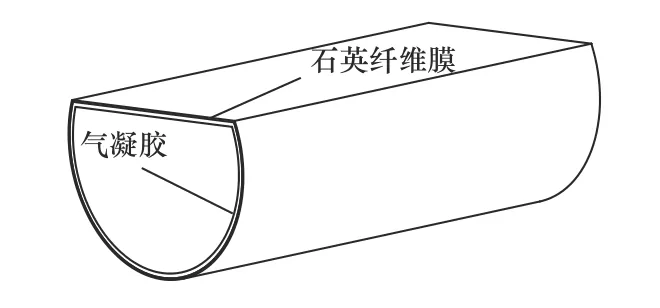

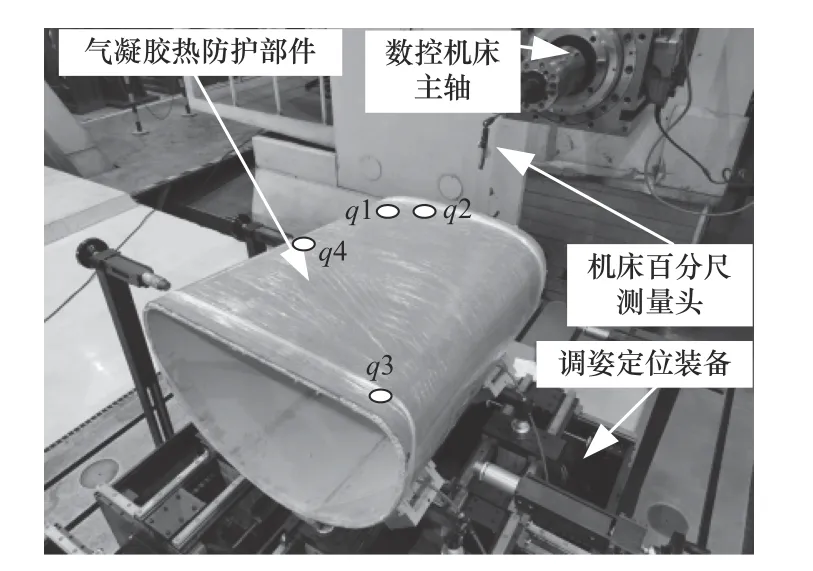

气凝胶热防护部件材料主要以气凝胶为主体,混合了无机酚醛等物质,外表通过石英纤维膜进行包裹实现产品成型,但石英纤维膜局部受力性能差,同时产品外表面多为曲面,如图1 所示。

图1 工件示意图

目前采用的装夹方式通过卡环上添加型面压块对产品进行装夹,现阶段工装需要调节卡环上的型面压块完成工件的装夹,装夹过程繁琐,由于使用型面压块的装夹方式,导致工装的适用性差,不能适用不同尺寸产品,且其金属件较多,如果装夹力度控制不当会对产品造成损伤。

1.2 方案设计

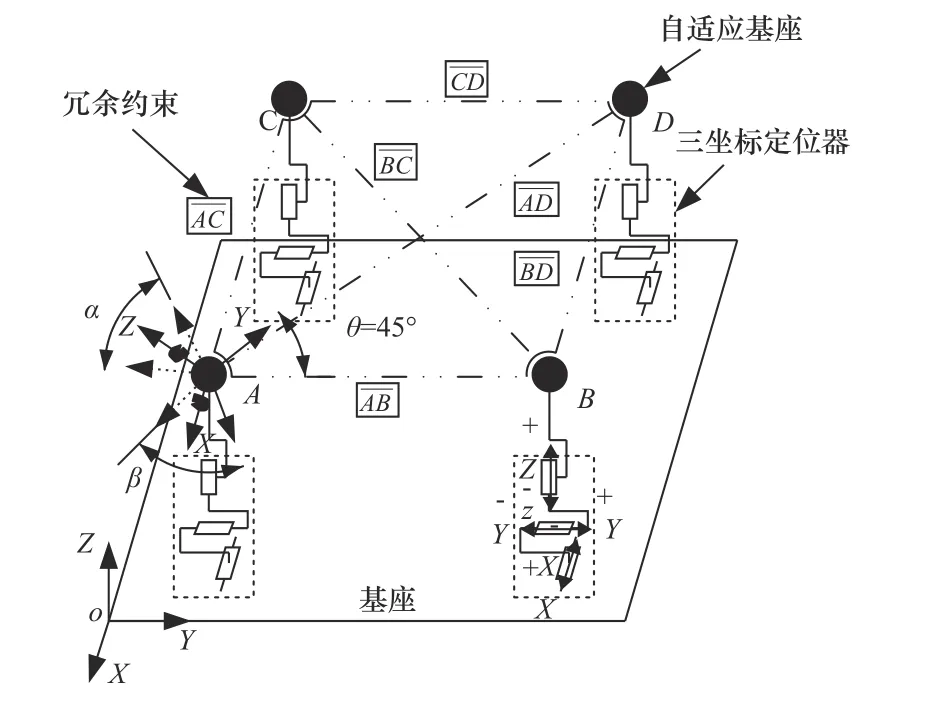

根据产品结构特点以及工艺性,以4-PPPS 结构为基础设计无损装夹调姿装置,4 个三坐标定位器固定在基座上,三坐标定位器的顶端连接自适应基座,如图2 所示。通过自适应基座可实现对工件的无损装夹。从机构学的角度看,该装置可以看作是六自由度冗余驱动的并联调姿机构,每个三坐标定位器相当于并联机构的一条支链,而对应的被加工工件相当于运动平台。在进行调姿时,由于已知工件目标位姿,可测量特征点坐标得到工件初始位姿,借助位姿算法可得位姿调节参数,通过三坐标定位器的协同运动,可实现对工件的位姿调节。

图2 调姿装置原理图

2 位姿调节算法

2.1 快速位姿算法

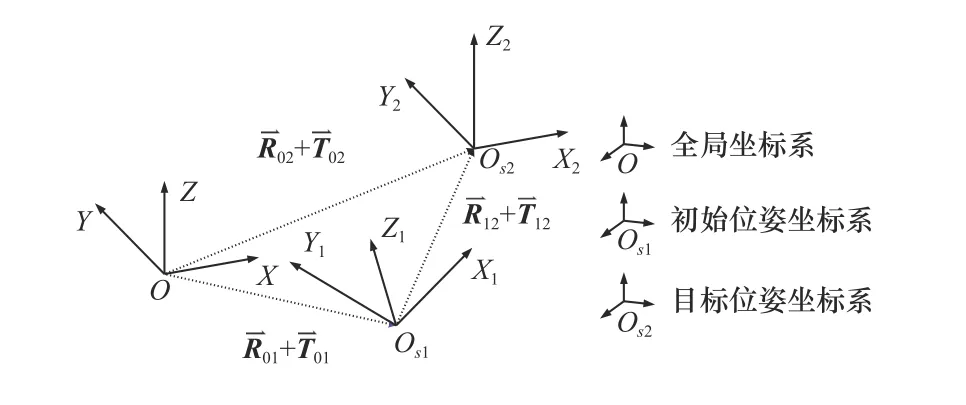

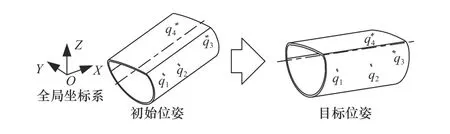

在加工空间内,以机床原点坐标系为全局坐标系O-XYZ,被加工工件坐标系Os-XYZ固定在工件上,如图3 所示。

图3 快速位姿算法原理图

在初始位姿Os1和目标位姿Os2时,工件上的特征定位点在全局坐标系下的空间坐标可以通过测量得到。在初始位姿下,设刚体上的任意特征定位点在全局坐标系O-XYZ下的齐次坐标为(i=1,2,3,4),在被加工工件坐标系Os1-X1Y1Z1下的齐次坐标为,则之间存在关系式:

式中,M(0,1)为初始位姿下全局坐标系O-XYZ到被加工工件坐标系Os1-X1Y1Z1的位姿变换矩阵。

同理,在目标位姿下,设工件上的特征定位点在全局坐标系O-XYZ下的齐次坐标为,在被加工工件坐标系Os2-X2Y2Z2下的齐次坐标为,则与之间存在关系式:

式中:M(0,2)为目标位姿下全局坐标系O-XYZ到被加工工件坐标系Os2-X2Y2Z2的位姿变换矩阵:

根据工件位姿关系可得:

则由式(1)、(4)和(6)联立求解可得:

对应的姿态角为

由此可得被加工工件初始位姿相对于目标位姿的位姿参数:α12、β12、γ12、x12、y12、z12。

2.2 基于权值分配的LM 算法

由于在特征定位点实际测量过程中存在误差,最终计算得到的位姿调节参数可能并不满足工艺需求。已知目标位姿下,特征定位点在全局坐标系中的理论坐标值为qi=[xiyizi](i=1、2、3、4),初始位姿下特征定位点在工件坐标系下的坐标值为pi=[xiw yiwziw]T,根据误差坐标值和理论坐标值之间的误差大小来对每个点所占误差函数的权重进行分配,表达式如式(10)和式(11)所示。

通过空间特征定位点理论位置与实际位置之间的误差构建如式(12)最小二乘表达式。

式中:wi为第i个空间特征定位点所分配的权值;R为工件初始位姿到目标位姿的旋转矩阵;T为工件初始位姿到目标位姿的平移矩阵;qi为目标位姿时特征定位点理论坐标值;pi为初始位姿时特征定位点实际坐标值。

第i个特征定位点经过位姿变换后在X、Y、Z方向上的位置误差表示为

引入位姿误差向量ΔX,则位置误差函数可写为

式中:ΔX=[ΔxΔyΔzΔαΔβΔγ],Ji为雅各比矩阵。

以利用快速位姿算法求得的带误差的位姿调节参数为迭代初值,迭代过程如下:

(1)初始化参数,阻尼因子μ=0.01,设定步长限定值ε=1×10-2。

(2)计算位置误差向量F(Xn)。

(3)计算雅各比矩阵Ji(Xn)。

(4)通过迭代最小二乘法构建的误差函数求出位姿变换矢量的改变值ΔXn。

式中:μn为第n次迭代的阻尼因子

(5)更新位姿变换矢量。

(6)若F(Xn+1)<F(Xn),且‖ΔXn<ε‖,停止迭代并输出修正结果,否则μ=μ/2,继续迭代。

(7)若F(Xn+1)≥F(Xn),则μ=2μ,重新计算ΔXn,继续迭代直到满足终止条件。

3 位姿仿真

为验证LM 算法是否有效,建立如图4 所示的快速位姿算法仿真模型,标记其外表面上取得的4个特征定位点的位置。

图4 算例模型示意图

模型中初始位姿到目标位姿的位姿调节参数为

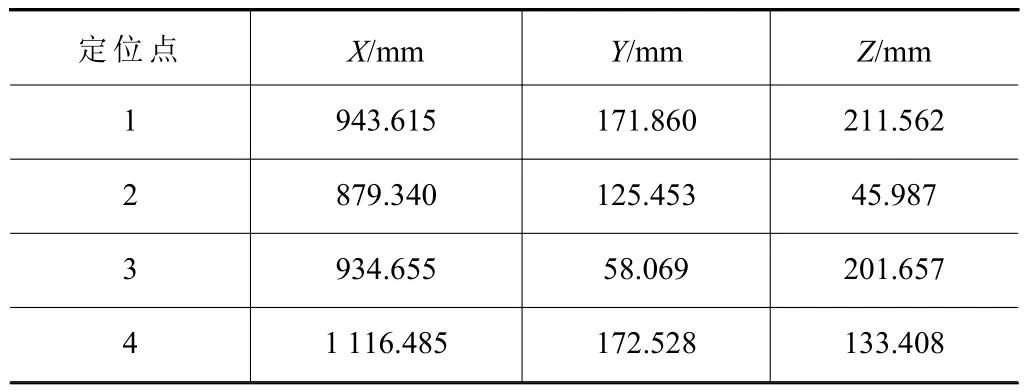

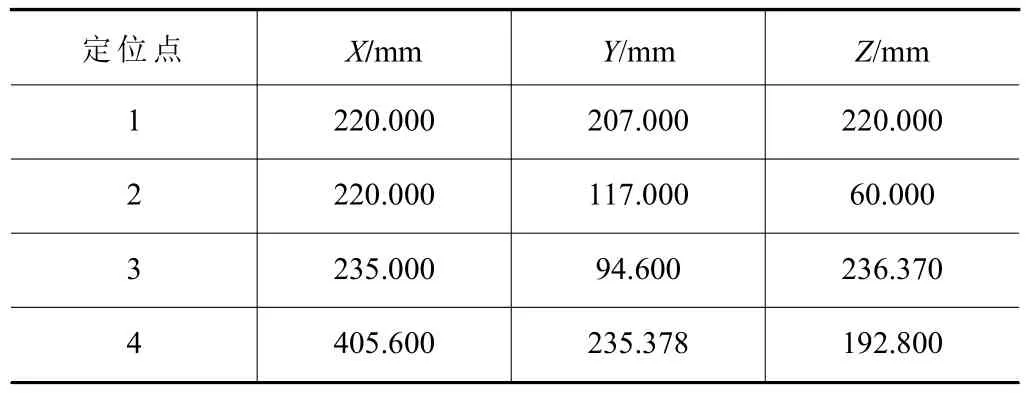

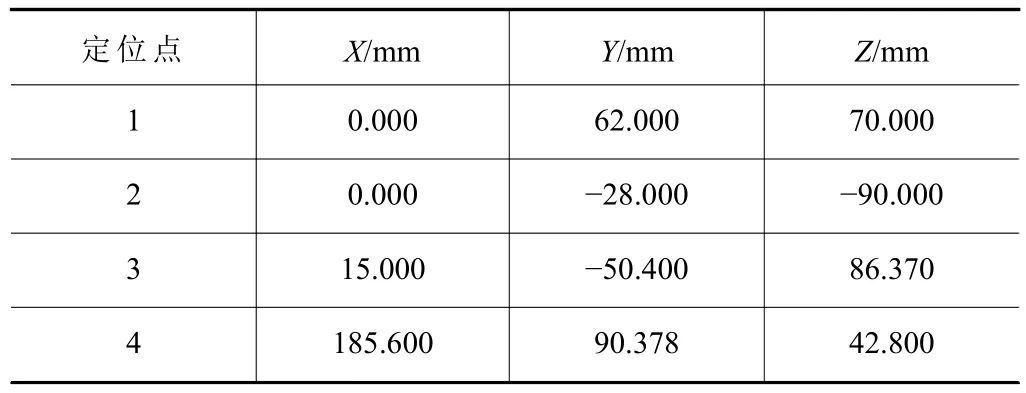

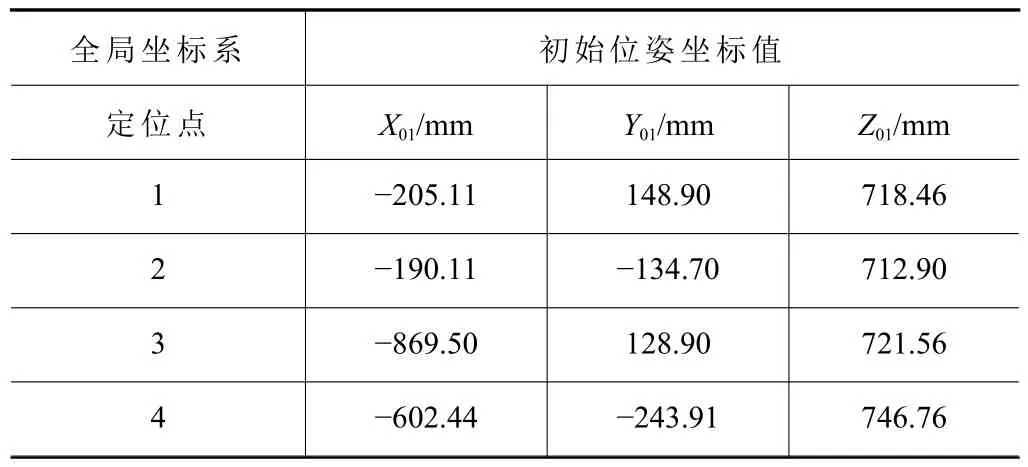

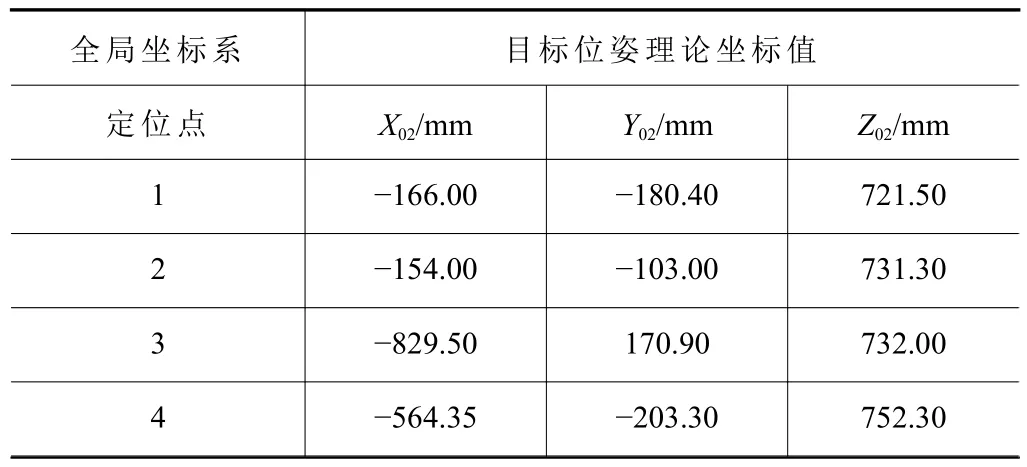

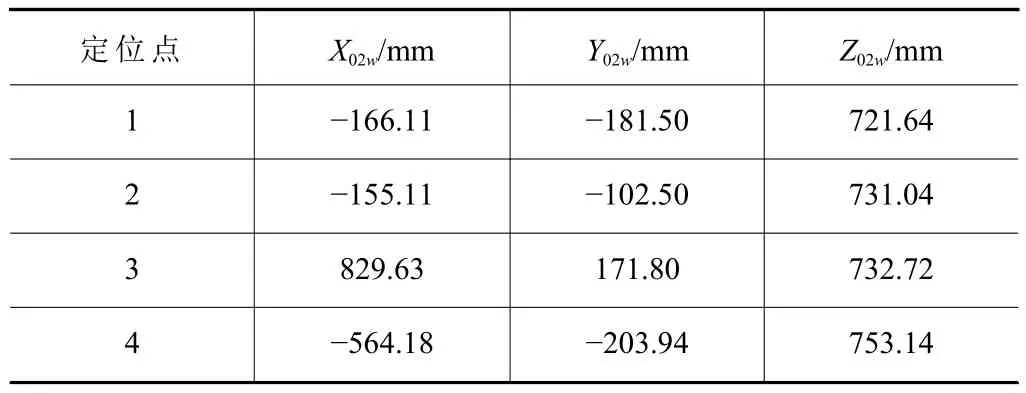

算例模型中初始位姿下特征定位点相对全局坐标系的坐标值见表1,目标位姿下特征定位点在全局坐标系下坐标值见表2,工件坐标系下特征定位点的坐标值见表3。

表1 初始位姿下特征定位点相对全局坐标系坐标值

表2 目标位姿下特征定位点相对全局坐标系坐标值

表3 工件坐标系下特征定位点的坐标值

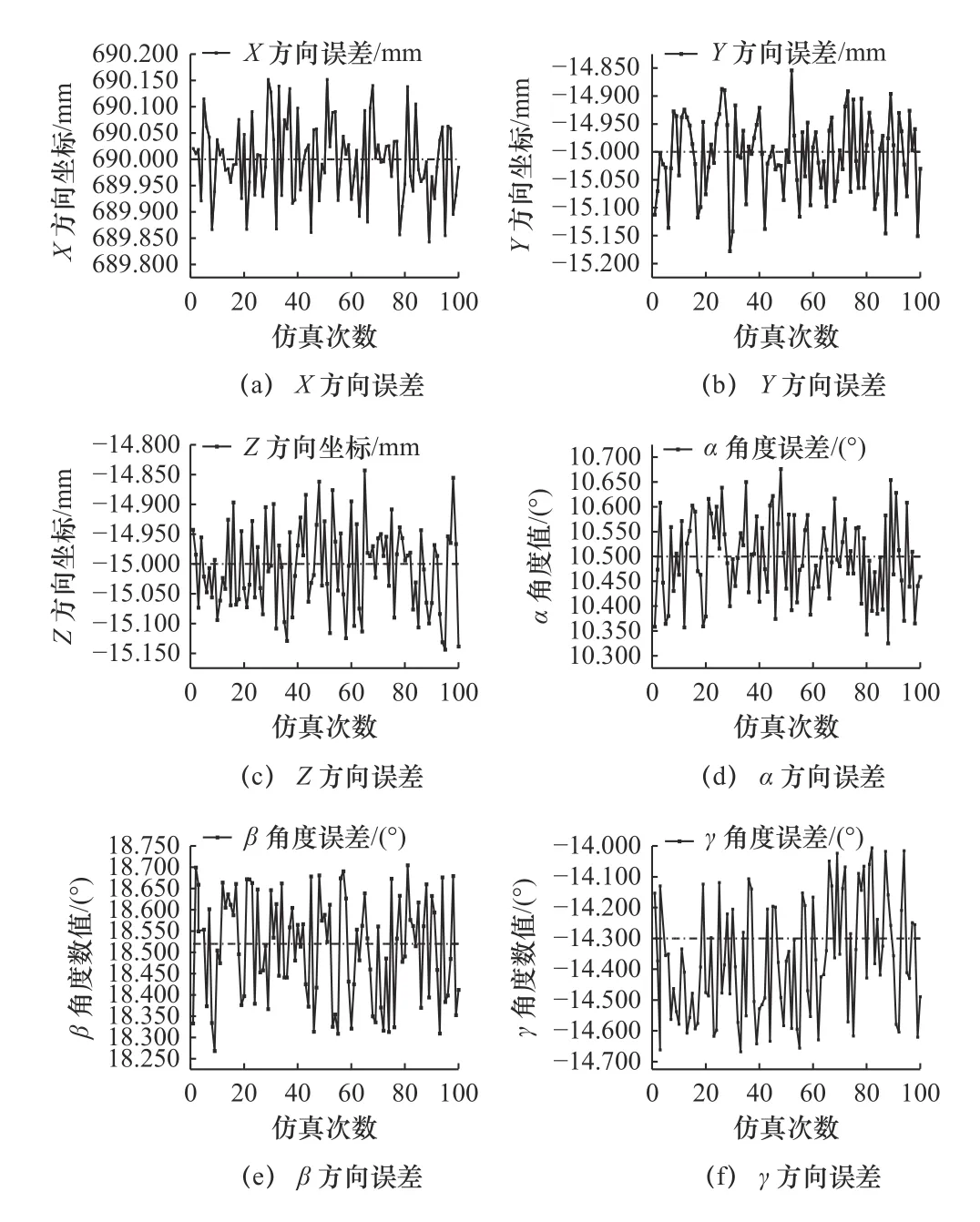

由于对特征定位点进行的测量存在测量误差,为了模拟测量误差对位姿参数计算结果的影响,对特征定位点坐标附加随机误差,误差范围为-0.200~0.200 mm,进行100 次仿真,仿真结果如图5 所示。

图5 各位姿调节参数误差波动图

对100 次仿真结果进行统计,发现在测量误差的影响下,位置参数误差波动范围为±0.150 mm,姿态误差波动范围为±0.200°,这对位姿调节的精度造成了较大的影响。

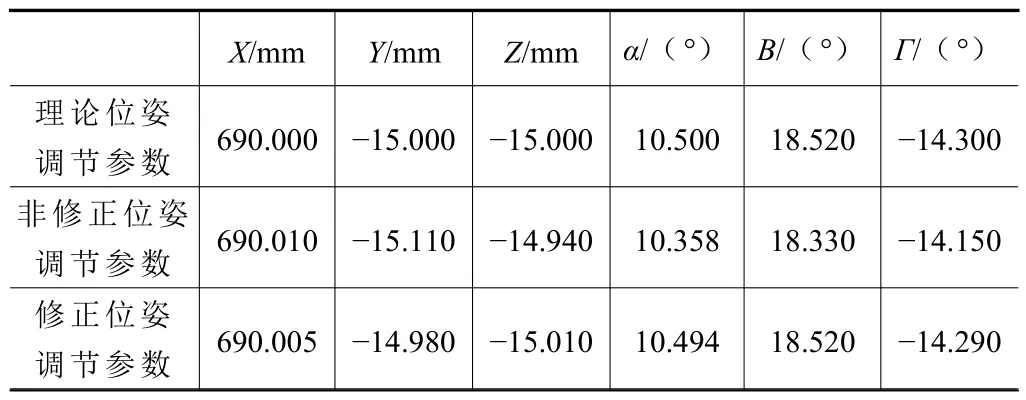

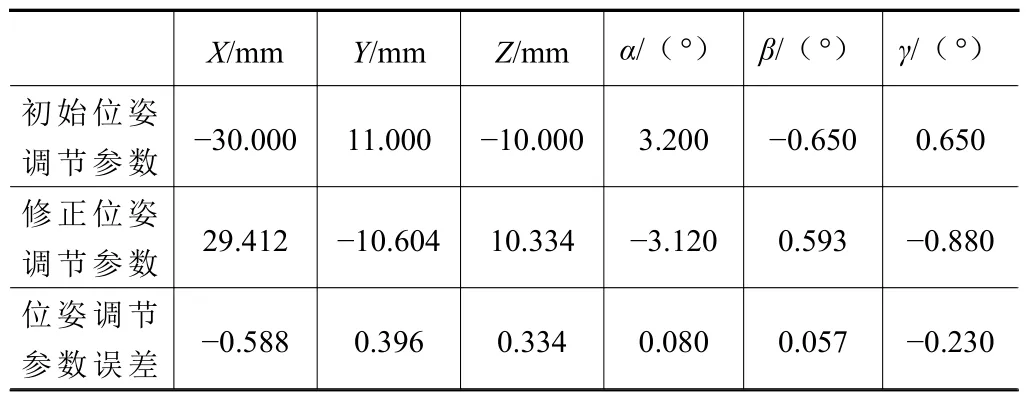

以其中一组快速位姿算法计算的误差位姿调节参数结果为初值,通过基于权值分配的LM 非线性迭代算法进行修正,得到修正后的位姿调节参数见表4,通过对误差位姿参数的修正,将位姿调节参数误差减小了50%~90%,提高了目标位姿精度,可为后续位姿调节提供更高精度的初始位姿参数。

表4 位姿调节参数表

4 装置设计与试验验证

4.1 调姿装置设计

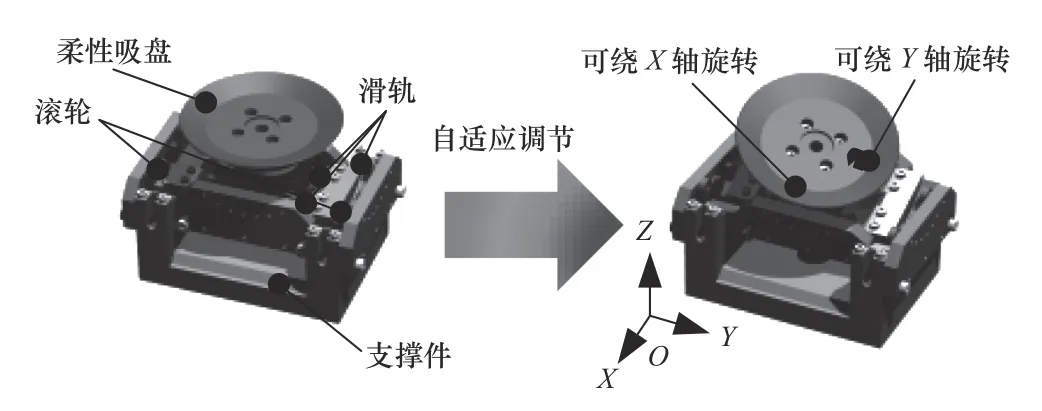

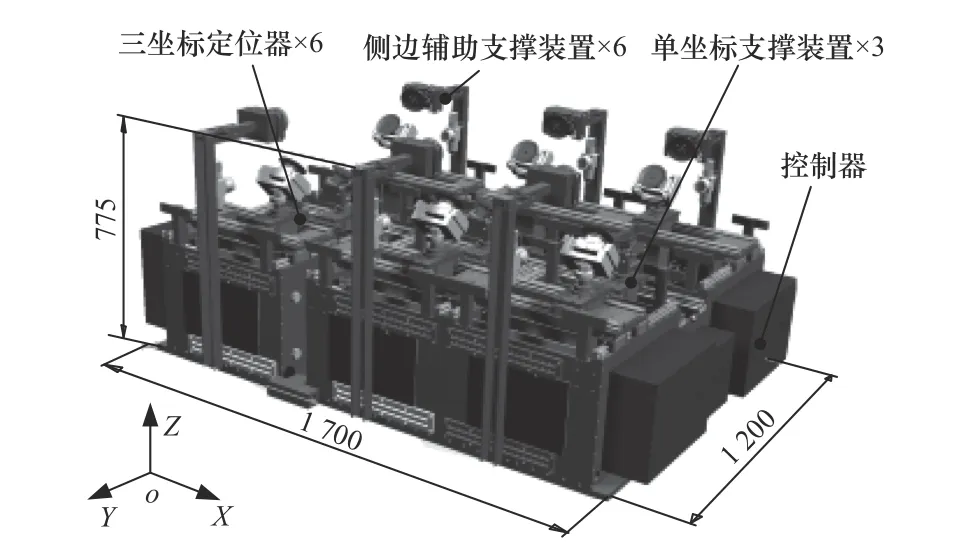

针对工件装夹时易损伤问题,采用自适应柔性吸盘组件作为方案中的自适应基座,X、Y轴上的滑轨使吸盘有两个自由度的转动,以适应不同复杂曲面的装夹和支撑要求,如图6 所示。调姿机构的初始布局如图7 所示,该装置通过三坐标定位器实现对工件的位姿调节,侧边辅助支撑装置和单坐标支撑装置可在加工时提供额外支撑,减小加工颤振,提高加工质量。

图6 柔性自适应吸盘组件

图7 调姿装置总图

装置采用模块化设计,当生产任务发生改变时,可根据工件尺寸和质量,进行各个模块的拼接,最大程度地满足多种尺寸工件的生产需求。

4.2 试验测试

通过位姿调节试验对各项关键信息进行采集,并通过数据分析得出产品具体性能指标,验证位姿调节方法的可行性和功能性。工件表面设置4 个不共线的特征定位点,如图8 所示。

图8 调姿试验图

以工件初始位置为工件的目标位姿,随机设定初始位姿调节参数,根据初始位姿调节参数调整三坐标定位器,以调姿后的工件位姿为初始位姿。机床主轴带着百分表测量工件上4 个特征定位点在工件初始位姿和目标位姿下在全局坐标系中的坐标值,测量数据见表5 和表6。

表5 初始位姿下特征定位点坐标值

表6 目标位姿下特征定位点坐标值

将测量得到的坐标值输入控制系统,启动位姿调整程序,调姿完成后对修正后的特征定位点坐标值进行测量,数据见表7。

表7 调姿后工件全局坐标系下特征定位点的坐标值

为了判断特征定位点在调姿结束后的空间位置情况,根据式(18)计算特征定位点空间位置绝对误差。

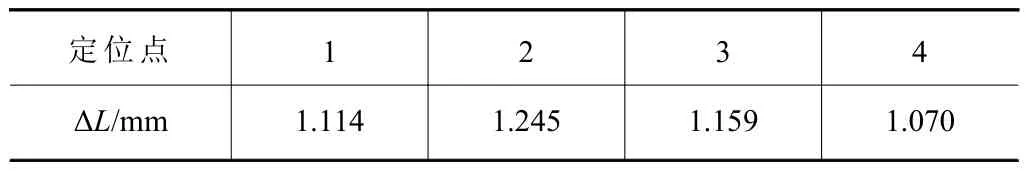

通过计算得到4 个特征定位点的空间位置绝对误差见表8,空间位置绝对误差范围为1~1.3 mm。

表8 特征定位点空间位置绝对误差

工件经过位姿调节后,位姿调节参数的位置误差中最大误差方向为X方向,误差数值大小为-0.588 mm,位置误差在10-1数量级,姿态误差中最大误差角度为γ角,误差数值大小为-0.230°,姿态误差均在10-1数量级,满足目前工艺加工需求,见表9。

表9 修正前后位姿调节参数误差

5 结语

(1)设计了一种无损装夹调姿装置,其自适应柔性吸盘具有无损装夹和自适应能力强的特性,其通过4 个三坐标定位器的协同控制实现工件的六自由度位姿调节。

(2)针对快速位姿算法存在误差波动较大的问题,利用权值分配法对初始位姿各特征定位点测量误差进行分配,再通过LM 算法对初始位姿参数进行迭代,可将位姿调节参数误差减小50%~90%,为后续工件位姿调节提供更高精度的位姿参数。

(3)设计位姿调节试验方案,通过试验验证调姿装置的位姿调节性能,其位置误差在10-1数量级,姿态误差在10-1数量级,满足目前工艺加工需求。