基于多孔喷嘴技术的阵列微织构仿真与实验*

陈朝大 巫少方 单 亮 李康兴 邹宝健 吴思洋

(①广州航海学院船舶与海洋工程学院,广东 广州 510725;②广东工业大学机电工程学院,广东 广州 510006)

研究表明,具有微纳米尺度表面织构的非光滑表面在表面性能、密封特性、润滑特性、机械特性等方面与光滑表面织构出现截然不同的特点,在航空航天、汽车机械及生命科学等领域具有极大的应用前景,如何大规模制造出形貌一致性好的表面微织构成为该技术能够得到广泛应用的核心因素[1-4]。

表面微织构形貌制备工艺技术有电火花加工、电解加工、磨粒喷射加工和激光加工等,其中射流电解掩膜加工是研究热点[5-7]。

He J F 等[8]以PAM 和PAM-NaOH 两种电解液进行对比实验,研究表明,混合电解质(PAM-NaOH)不仅具有非牛顿流体的物理特性,还具有传统电解质溶解加工产物的优点,能有效提高SS304 掩膜ECM 的加工精度和微织构加工效率。Kong W J 等[9]对NaNO3-乙二醇溶液进行电解放电实验,分析电解液电导率、脉冲电压、脉冲导通时间和送丝速率等关键工艺参数,及其对狭缝宽度、标准偏差、狭缝入口处圆角半径和粗糙度的影响,能够实现典型微观结构加工。Zhao R C 等[10]通过掩膜处理未加工零件,在不损失阴极工具情况下,考虑到阳极工件的除蚀主要受电场、流场和温度场之间的耦合作用,构建电化学掩膜加工的多物理场耦合模型,结合数值仿真分析来实现多物理场的分布状态,从而实现对整个加工过程的优化指导。Liu J 等[11]对一种高速流动的微研磨颗粒辅助条件下的ECM 方法进行研究,流动的微磨料颗粒能使工件表面的电化学溶解和磨料抛光同时进行,能够去除在ECM 过程中形成的钝化膜,在3 V 条件下加工10 min,工件平均表面粗糙度为0.095 3 μm,从而提高抛光效果。

射流电解掩膜加工是在金属表面覆盖一层掩膜,外加电压使裸露的金属在电解液射流环境中溶解,其加工装置主要包含:喷嘴、夹具、电解液循环系统和数控运动控制平台。夹具、电解液循环系统和数控运动控制平台的构建相对成熟,并且对加工效果的影响可控。由于加工对象的多元化,导致喷嘴的种类繁多和结构复杂,喷嘴设计是制约加工工艺的关键因素[12-13]。

喷嘴主要有:毛细管电极、毛细管排电极、单孔喷嘴、雾化喷嘴和螺旋喷嘴等。毛细管电极加工方法,工具需要外加一个耐腐蚀的夹具并且毛细管较脆不容易装夹,在装夹过程中也很难保证毛细管端部与工件表面垂直,影响加工效果,难以满足微尺度的加工要求。单孔喷嘴加工方法,存在对刀不方便和容易受束流影响,使走刀路径发生偏移,导致同一路的微织构加工状态不一致。由于在加工路径的两端存在换向时间差,使得微织构在深度宽度和加工形貌上有较大的波动,降低了加工精度[14-15]。

鉴于上述喷嘴不能满足制造大规模、形貌一致的表面微织构要求,提出一种多孔条形喷嘴工艺。对射流电解掩膜加工的多孔条形喷嘴进行结构设计,利用Comsol 软件进行流场与电场仿真,结合工艺实验,研究该喷嘴实现大规模制造表面微织构的可行性。

1 多孔条形喷嘴结构设计

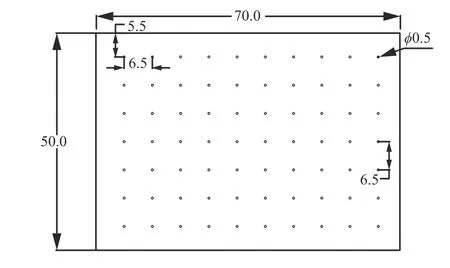

以70 mm×50 mm×1 mm 的304 镜面不锈钢为加工工件,在其表面镀上厚度为30 μm 的掩膜,工件设计图如图1 所示。单孔直径为500 μm,孔与孔之间的行间距、列间距均为6.5 mm,构成7 行10 列的阵列。

图1 工件设计图

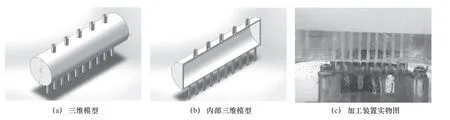

根据工件设计图,为满足加工要求,多孔条形喷嘴的下端出水口设计为10 个喷嘴,每个喷嘴直径为2 mm,喷嘴距离工件表面距离为2.5 mm。为了使10 个喷嘴间的压力分布均匀,需要在每两个喷嘴中间的正上方开一个进水口,上端进水口共5 个,进水口直径为3 mm。为了对刀及安装工件方便,喷嘴上端进水口和下端出水口之间的腔体做成直径为20 mm、高70 mm 的圆柱体,建立喷嘴的SolidWorks 三维模型,如图2a 和图2b 所示。把图2a 多孔条形喷嘴工具安装到射流装置上,实物加工效果图如图2c 所示。

图2 多孔条形喷嘴的三维模型及实物图

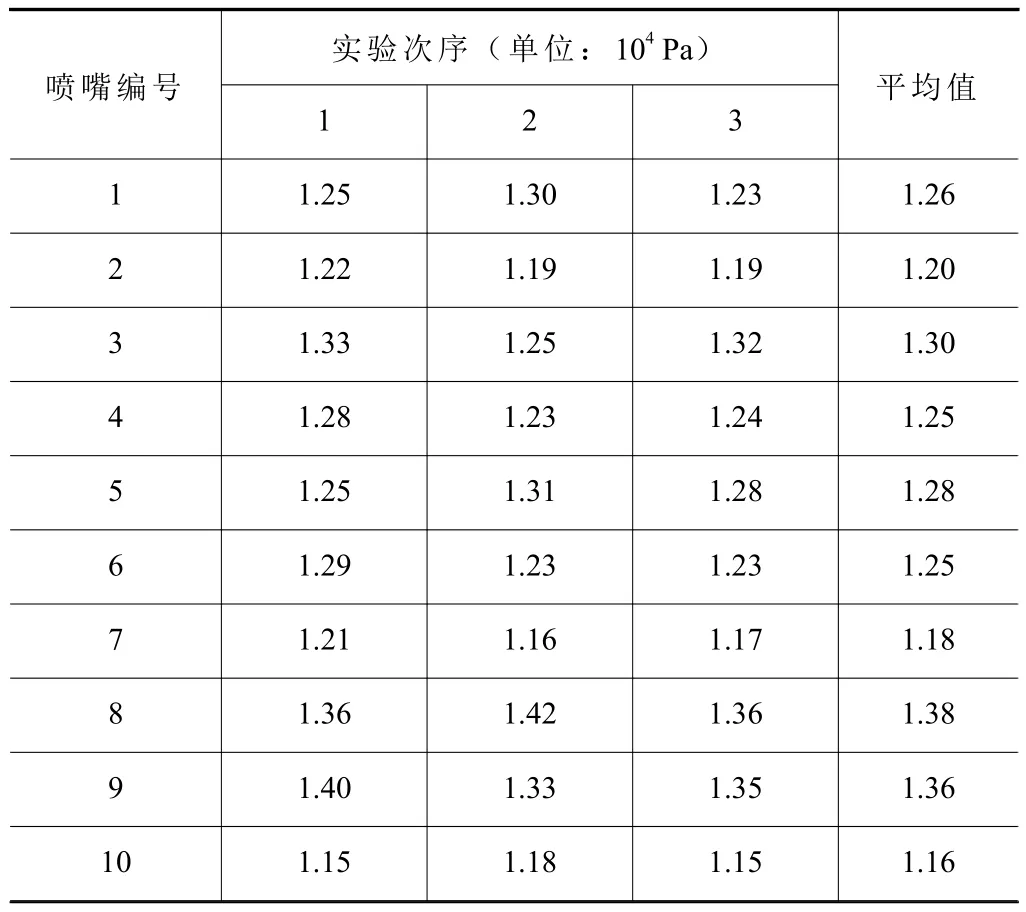

如图2 所示,电解液从上端5 个进水口流入腔体,在压力作用下从下端10 个出水口喷射流出。进水口初始压力为0.3 MPa,测试射流出水口压力均匀性见表1。

表1 测试射流压力均匀性实验

将出水口10 个喷嘴编号,每个喷嘴进行3 次实验。由表1 测试数据可得,射流的压力均匀性较好。

在射流电解掩膜加工工艺基础上,采用多孔条形喷嘴工具,既能保证加工的一致性又能提高加工效率,有利于大规模制造出具有相同加工形貌的表面微织构。具有相同形貌的阵列,从整体上放大检测区域,有利于总体形貌的观察和加工结构的测量。

2 基于Comsol 的流场与电场仿真

为了验证多孔条形喷嘴的可行性,利用Comsol进行流场与电场仿真,研究电解液射流能否在喷嘴的腔体和工件表面加工区域形成均匀稳定的流场与电场。

2.1 多孔条形喷嘴到工件表面的流场仿真

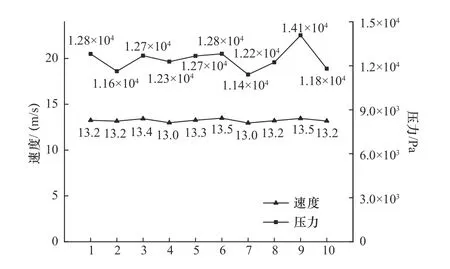

利用Comsol 软件进行多孔条形喷嘴到工件表面之间流域的流场仿真,导入喷嘴的几何模型,在喷嘴的出水口处添加一个长70 mm、宽20 mm、高2.5 mm 的圆柱体,连通喷嘴形成封闭流体域。材料选择内置材料中的水,物理场选择湍流(k-ε)模型,设定5 个入口初始压力为0.3 MPa,与喷嘴相连接的圆柱体顶面和周围四面设定压力为0。选择物理场控制网格为粗化,进行稳态计算得到仿真结果。不同喷嘴出水口处平均流速和压力值如图3所示。

图3 不同喷嘴出水口处平均流速和压力值

图3 中,最小压力1.14×104Pa,最大压力1.41×104Pa,均值1.244×104Pa。最低流速13.0 m/s,最高流速13.5 m/s,均值13.25 m/s。仿真模拟值和表1 实验测试值吻合。压力值和速度值均变化不大,即射流状态稳定,为加工阵列微织构奠定基础。

工件表面压力等值图和速度等值图如图4 所示。当束流喷射到工件表面时,虽然没有管壁的约束,但是束流仍能保持一定的速度和压力,能对工件表面预期需要加工的位置进行加工。束流在工件表面上形成一定范围的环状流动,液体向工件表面两侧泄流,速度值向四周减小,压力值也是从中心向四周逐渐递减。在非加工区会形成一定规律的液体流动,但是液体流动速度较小,而且非加工区有掩膜保护,所以不会对工件上的非加工区造成影响。

2.2 多孔条形喷嘴到工件表面的电场仿真

利用Comsol 进行多孔条形喷嘴到工件表面之间流域的电场仿真,选择电流场为物理场,工件加工表面接地,5 个进水口为高电势位,设定值为400 V。导入几何模型,模型材料选择硝酸钠溶液,补充相对介电常数为8。进行单元网格划分和稳态计算,得到仿真结果。喷嘴到工件表面的电势等值线图如图5 所示。

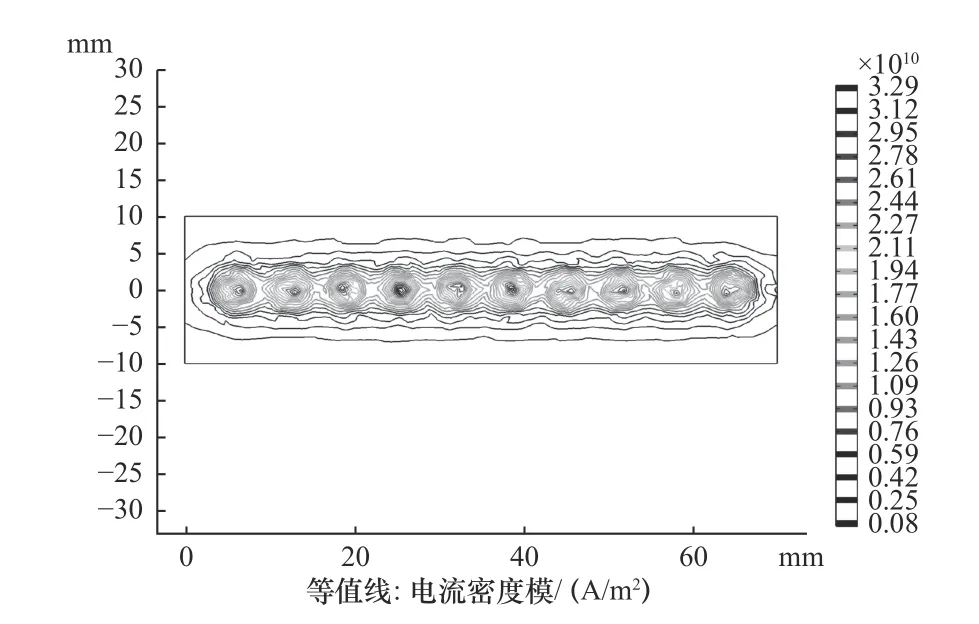

电势从进水口方向沿工件表面呈环状递减,并在工件表面加工区形成一致性较好的环状等电势线。因为束流喷射在工件表面时,束流的定域性较好,即在一定范围内10 个喷嘴喷射到工件表面束流的等效电阻阻值相同,因此在工件表面加工区上有相同的电势分布。电流密度等值线图如图6 所示。

图6 工件表面电流密度等值线图

图6 中,在工件表面加工区,电流密度等值线呈环状分布,中心电流密度相对较高。因为在束流中心存在一个高压区,电解液的流速几乎为零,束流中心的电解液得不到及时的交换,其等效电阻阻值增大,分压增高,故电流密度增大。在远离束流中心的四周,压力急剧减小,电解液流速加大,电解液得到充分的交换,其等效电阻阻值减小,分压降低,因而束流边界的电流密度较小。

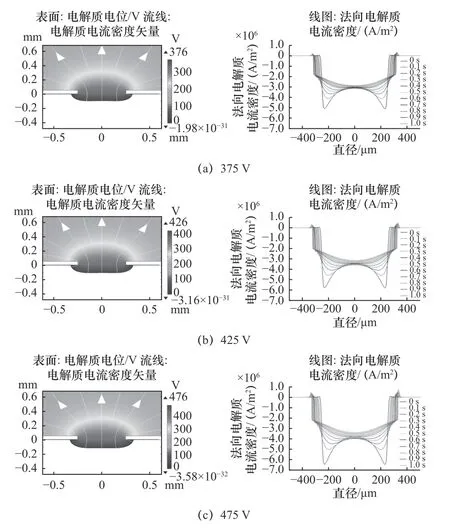

2.3 单一出水口射流束加工效果电场仿真

在射流电解加工状态下,为了研究脉冲电压峰值对凹坑的影响,选择电压值分别为375、425 和475 V 进行电场仿真分析,后处理时,选取最后时间点(t=1 s)的电位云图和不同时间点的(间隔时间0.1 s)电流密度曲线图,如图7 所示。

图7 不同电压对应的电压云图和电流密度曲线

从电位云图可得,电场线由阳极出发,沿阴极法向进入,微孔内部电位大小分布均匀,沿着电场线方向电位逐渐减小,即阳极边缘处电位最高。施加电压越大,微孔内部平均电压越大,加工效果越明显。

从电流密度曲线图可得,在一恒定电压下,随着仿真时间的增加,微孔底部的电流密度会不断减小。即仿真刚开始时,电流密度最大,且孔边缘电流密度大于四周电流密度。随着时间的增加,微盲孔底部电流密度大小逐渐均匀。

3 实验结果与讨论

3.1 脉冲电压峰值对凹坑形貌的影响

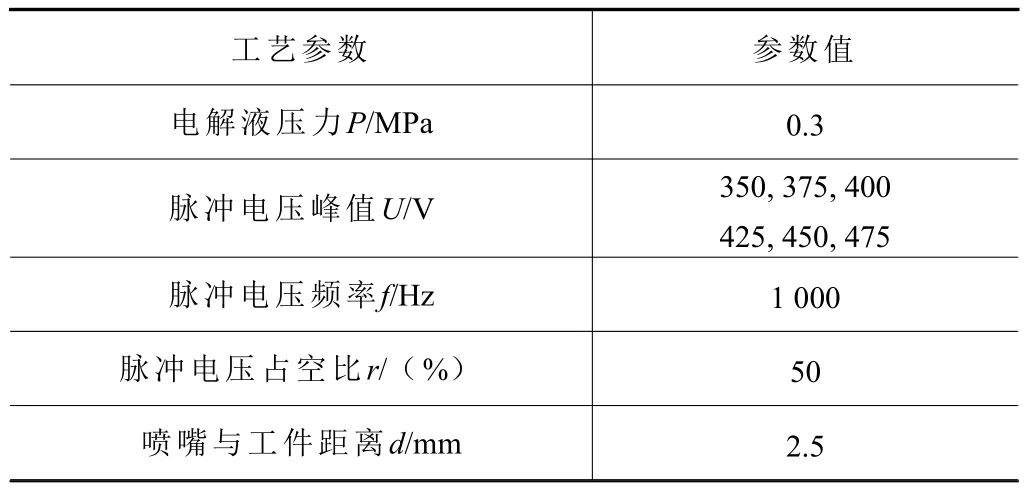

在其余加工参数保持不变的情况下,取不同的脉冲电压峰值(V)进行工艺试验,加工具体参数见表2。

表2 脉冲高压电射流加工凹坑试验参数

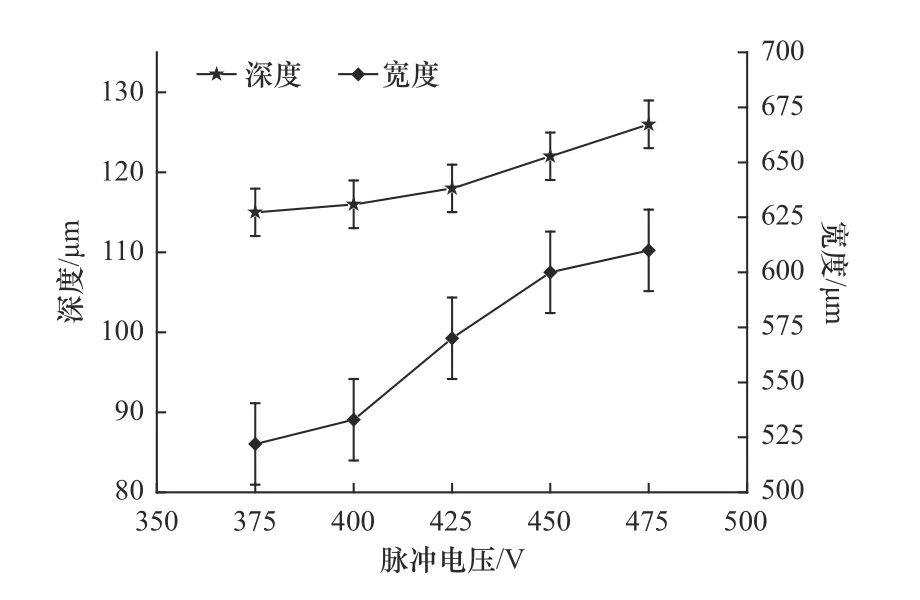

脉冲电压对加工凹坑深度H(crater depth)、宽度D(crater diameter)的影响曲线图如图8 所示。

图8 脉冲电压峰值对凹坑深度、宽度的影响

由图8 可知,随着加工电压的升高,凹坑的深度越深、直径越大。这是因为随着加工电压的增加,工件表面的电流密度也在增加,单位时间的蚀除效率提高,因而所得微坑的深度H与直径D均在增加。

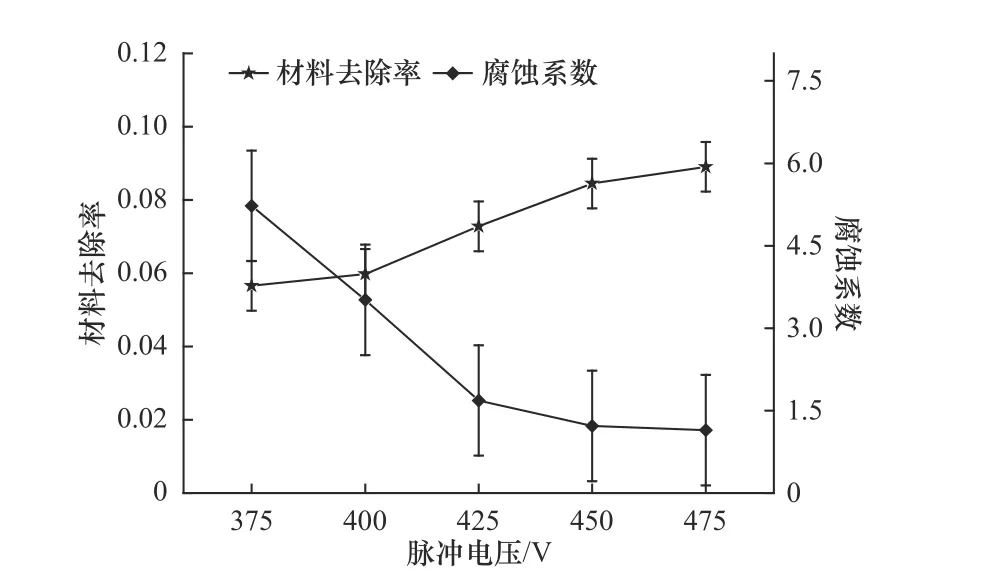

脉冲电压峰值对材料去除率(MRR)、腐蚀系数(EF)影响曲线图如图9 所示。随着加工电压的升高,材料去除率MRR逐渐递增。通过观察平均腐蚀系数EF可以发现,随着加工电压的提高,平均腐蚀系数EF迅速减小,即加工的定域性明显变差,加工精度降低。因为凹坑直径是线性增长,所以腐蚀系数EF和凹坑深度H有相同的曲线表征。

图9 脉冲电压峰值对材料去除率MRR(mm3)、腐蚀系数EF 影响曲线图

3.2 脉冲电压占空比对凹坑形貌的影响

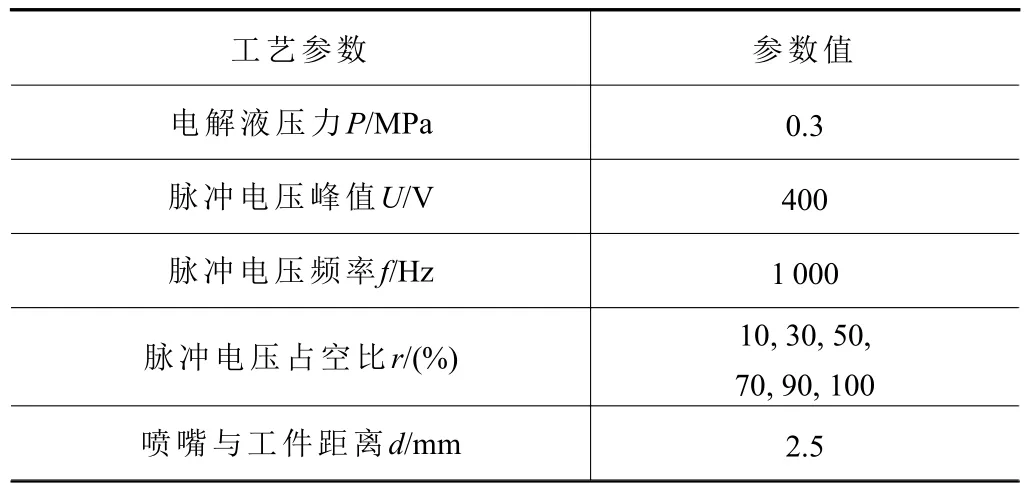

在其余加工参数保持不变的情况下,取不同的脉冲电压占空比(%)进行工艺试验,加工具体参数见表3。

表3 脉冲高压占空比电射流加工凹坑试验参数

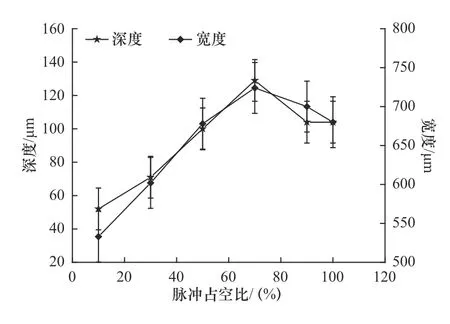

脉冲电压占空比对加工凹坑深度H(crater depth)、宽度D(crater diameter)的影响曲线图如图10 所示。随着脉冲电压占空比的增大,凹坑深度和宽度呈现一致的发展趋势,先增大后减小,并且在占空比为70%时达到峰值。凹坑的深度从52 μm(占空比10%)一直增大到峰值129 μm(占空比70%)然后回落减小到104 μm(占空比100%),深度最大差值为77 μm。凹坑的宽度从533 μm(占空比10%)一直增大到峰值724 μm(占空比70%)然后回落减小到680 μm(占空比100%),宽度最大差值为191 μm。

图10 脉冲电压占空比对凹坑深度、宽度的影响

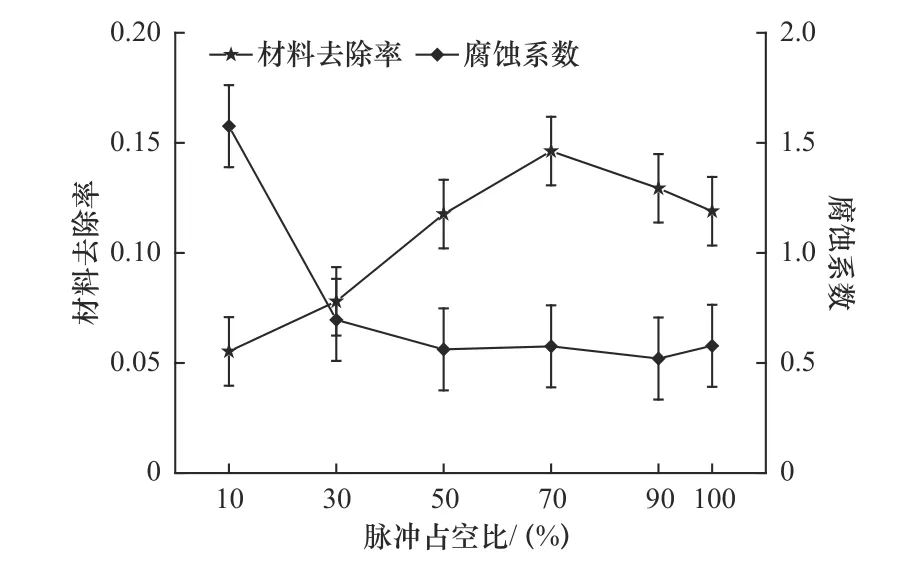

占空比的增大意味着在相同周期内的高电平时间变长,有效加工时间的增长促使了能量的进一步积累,更大的能量和更高的热量,使得所得凹坑的深度宽度逐渐增加,一直到占空比为70%时达到峰值。但是随着脉冲电压占空比的进一步增大,电压放电时间间隙减小,使得加工过程中产生的产物不能及时地排出,造成产物堆积,去极化、散热及冲刷电解产物过程尚未完成宽度从峰值回落变少,使得加工效率下降,凹坑的深度和占空比对材料去除率(MRR)、腐蚀系数(EF)影响曲线图如图11所示。

图11 脉冲电压占空比对材料去除率MRR(mm3)、腐蚀系数EF影响曲线图

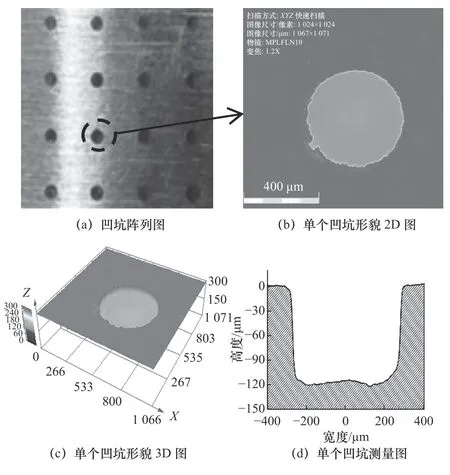

图11 可知,MRR从0.055 mm3(占空比10%)一直增大到峰值0.146 mm3(占空比70%)然后回落减小到0.119 mm3(占空比100%),最大差值为0.091 mm3。这是因为当脉冲占空比增大时,脉宽增加即单位脉冲内有效加工时间增加,材料去除能力增强,但当占空比过大即脉间过小时,不能有效地散热及冲刷产物,材料去除能力回落减少。平均腐蚀系数EF呈现先降后升的发展趋势。EF从1.575(占空比10%)一直减小到谷值0.520(占空比90%)然后回升增大到0.57(占空比100%)。这是因为当脉冲占空比增大时,有效高电平时间增长,能量的增大能够产生更好的加工能力,导致表面粗糙度增大,凹坑精度质量下降,定域性变差。最优参数组合(加工电压475 V,占空比70%)加工凹坑阵列和形貌测量图如图12 所示。

图12 最优参数组合加工凹坑阵列和形貌测量图

由图12 可以看出,凹坑阵列形状规则,在射流的有效冲刷作用下,加工效果更趋均匀。单个凹坑形貌光滑,表面质量好。凹坑两侧垂直度较好,没有出现倒梯形结构,凹坑底部平整,没有出现明显的孤岛效应。

4 结语

本文在射流电解掩膜加工基础上,对多孔条形喷嘴工艺加工技术进行仿真与实验,得出以下结论:

(1)以不锈钢为加工工件,在其表面镀上厚度为30 μm 的掩膜,利用光刻工艺与电液束加工工艺,实现电液束的“光刻+图形转移”技术。设计并制作多孔条形喷嘴,从喷嘴到工件共10 个出水口,每个喷嘴的直径为2 mm,喷嘴之间的间距为6.5 mm,射流形态稳定。

(2)利用Comsol 进行流场与电场仿真,出水口处束流中心平均速度为13.25 m/s,平均压力为1.244×104Pa。束流在工件表面上形成环状流动,能够在工件上的加工孔处形成稳定且均匀的高速度场。电势从喷头进水口方向沿工件表面呈环状递减,电流密度等值线呈环状分布,中心电流密度相对较高。

(3)开展射流电解加工实验,结果表明:随着脉冲电压峰值的升高,凹坑的深度越深、直径越大,材料去除率MRR逐渐递增。当加工电压为450 V 时,MRR达到峰值。随着脉冲电压占空比的升高,凹坑深度、凹坑直径、材料去除率MRR均是先增大后减小。当占空比为70%时,MRR达到峰值。