浅谈数控铣加工的装夹方式

王青成

(中国空空导弹研究院,河南 洛阳 471009)

1 装夹方式考虑的范围

数控机床加工方案中,首先要考虑装夹方式的选择。在确定装夹方案时,根据已选定的加工表面和定位基准,确定工件的定位装夹方式,一般考虑以下几点:

(1)夹紧装置不得影响进给,加工部位要敞开。

(2)必须保证最小的夹紧变形,保证零件精度合格。

(3)装卸方便,辅助时间尽量短,有条件时,批量较大的零件应采用气动、液压夹具或多工位夹具。

随着数控机床在我国日益广泛的应用,已逐渐代替了传统的加工和装夹方式。以往普通机床通过夹具来保证零件的几何、形位公差要求;而现在通过数控机床的精度,来保证零件图纸的要求。但现代数控加工对零件的装夹方式,提出了新的要求。装夹方式对加工的效率和加工精度影响很大,选择合适的装夹方式,既可以保证加工质量稳定性,又能提高加工效率,缩短生产周期。本文主要介绍数控铣加工的装夹方式。

(4)对小型零件或工序时间不长的零件,可以考虑在工作台上同时装夹数件或数十个零件进行加工,以提高效率。

(5)夹具结构应力求简单,降低夹具制造成本。当零件加工批量小时,尽量采用组合夹具、可调式夹具及其他通用夹具;当零件成批生产时,应考虑采用专用夹具,但力求成本能降低。

2 常用的装夹方式类型

2.1 虎钳直接夹紧装夹

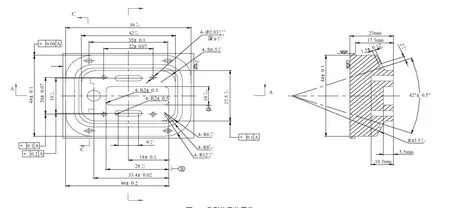

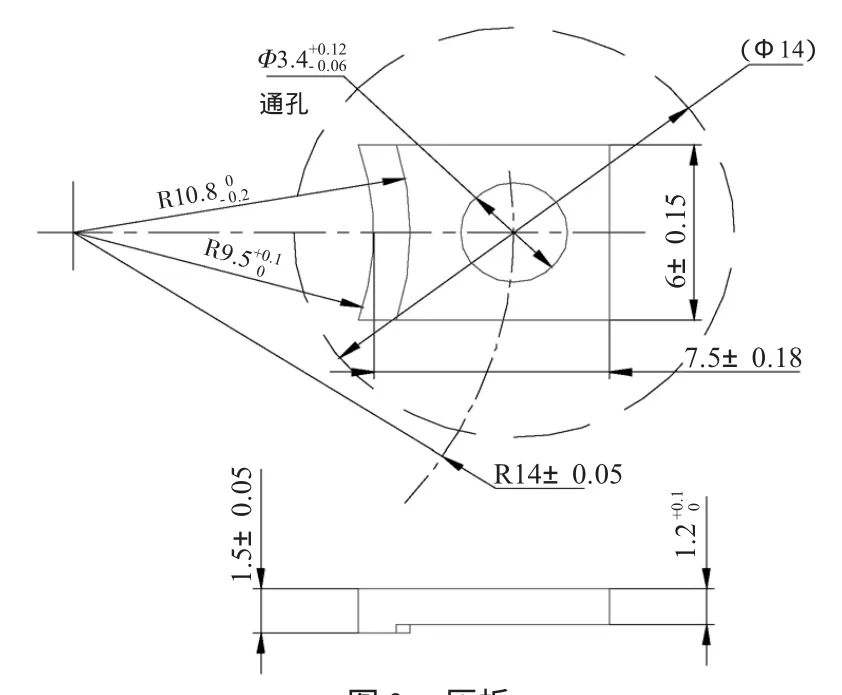

图1 典型的壳体零件

这种装夹方式是数控铣加工中最简单、最方便、最经济的装夹方式。为了使定位基准和设计基准、工艺基准重合,加工前一般将软钳口粗铣、精铣一刀,以便保证加工过的两个钳口对机床一个轴的平行度和对机床另外两个轴的垂直度,定位基准的准确度很高,产生的定位误差远远小于零件本身的要求,这样不会因为虎钳口的问题造成零件的超差。

夹持深度一般分铝件和钢件,铝件一般为1.5~2mm,钢件一般为2.5~3mm;若夹持深度太大,下道工序飞底时,零件会发生变形,保证不了零件的几何和尺寸精度。若夹持深度太小,本道工序零件加工时,零件会因为夹持力不够,而在加工过程中零件产生移动,轻者零件报废,重者产生生产安全事故。对于易变形的零件,粗加工时夹紧力可适当大些;精加工前松动虎钳,调整装夹力,防止零件变形。这种方法可进行零件外型5个面的加工,对于卧式数控铣床,有2个面只能加工外型,不能进行钻、铰、镗等加工(典型零件见图1)。

这种装夹方式需要的辅助时间少,装夹方便,省去工装夹具的制造成本和制造时间,在小批量生产和单件试制生产中应用较为广泛。

2.2 压板压紧装夹

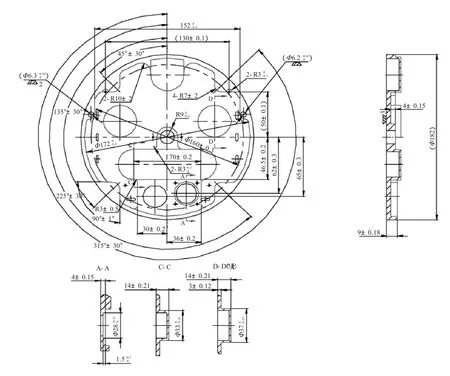

这种装夹方式是数控铣加工中最常用的装夹方式。由于虎钳直接夹紧产生的夹紧力比较大,产生零件变形,即使通过调整装夹力,也无法避免变形问题。所以,通过压板压紧装夹,来避免由于装夹力造成零件的变形。装夹零件前先加工出一个基准面,然后在基准面加工出压板(螺钉孔)的位置和零件定位所需要的定位面或定位孔,如果要加工零件的四周外型,则需要通过倒压板进行夹紧,让开加工的部位。有时螺钉孔位置在零件表面上,则需要特殊的垫片,防止将零件表面压伤或者零件变形。这种装夹方式在加工壁厚较薄的零件中广泛应用(典型零件见图2)。

图2 连接盘

这种装夹方式的夹具制造成本低,时间周期短,结构简单,但这种装夹方式的装夹时间较长,零件加工需要两次装夹才能完成,技巧性较高,夹紧力要适当,防止零件变形。

2.3 工装装夹

工装装夹法,是一般对于复杂的零件所使用的装夹方法。零件的形状和加工要求,不能用前面两种方法进行装夹,通过工装将零件夹紧,这样装夹既不影响加工内容,又不产生夹紧变形,夹紧力比较大,一次装夹能够完成工序内容。工装装夹法对于不同的零件,其工装的设计也会有所不同,主要目的要实现装夹可靠,操作方便,不产生夹紧变形,从而保证零件的精度要求。有的零件通过工装一次加工十多件,大大减少加工的换刀时间和装夹时间,提高加工效率。

这种装夹方式的夹具制造成本较高,工装时间周期较长,结构较为复杂,但这种装夹方式的装夹时间短,装夹可靠方便,适合批量大的零件生产。

2.4 虎钳和V型块装夹

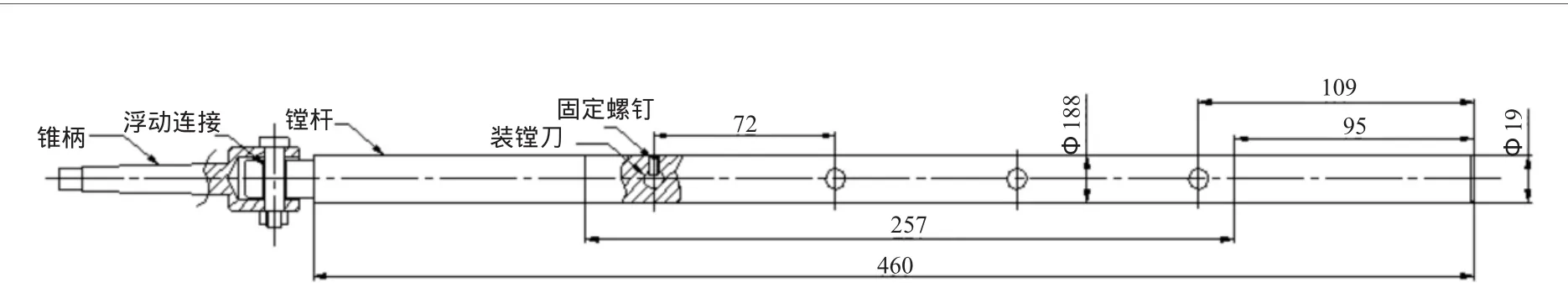

虎钳和V型块装夹,一般用于零件比较小,外型尺寸在15mm以下,由于零件尺寸小,无法利用上述3种方法装夹,在普通铣床上进行多道工序加工,而在数控机床上一次装夹完成零件的全部加工内容,然后用锯片刀将零件切下。零件的原材料形状一般为圆棒。这样通过V型块和虎钳或压板将零件夹紧,比较可靠、方便。加工者还可以在一块铝块上铣出多个V型槽,通过压板将棒料压紧在V型槽上,这样可以实现一次装夹,加工多个零件,从而节省换刀次数,节约加工时间,提高了加工效率,降低工人的劳动强度(典型零件见图3)。

图3 压板

上面的典型零件非常小,如果分多道工序在普通机床上加工时,装夹定位比较困难,给操作者带来很大的麻烦,而在数控机床上一次加工完成,显然大大提高了效率。装夹方法也不同传统的数控铣装夹方法。这种装夹方法广泛地用于线夹等小零件的生产中。

3 结束语

上面介绍了4种常用的装夹方式。装夹方式的选择尤为重要,随着数控加工技术的快速发展,数控加工中的装夹方式越来越重视,其可以大大提高加工效率,提高加工的品质和缩短加工周期。