不锈钢与钛合金电子束熔覆增材焊接工艺分析

徐晓龙 刘斌 巴伊尔·达姆皮隆 孙伟 朱琳

(辽宁新锋精密光电科技有限公司,沈阳 110000)

为了适应不同的工作环境和条件,机械设备的材料性能需要不断升级,如制造机械设备所用材料的导电性、强度、硬度、耐腐蚀性、质量等均需要根据使用场景进行详细设计。在实际应用中,单一的金属材料往往难以满足不同使用条件的要求,即便有些金属材料性能较为理想,但这样的金属材料或十分稀缺或价格昂贵,难以得到大面积的应用。因此,将不同类型金属进行焊接以满足实际使用需求是主要应对方法之一[1-2]。不锈钢和钛合金的焊接能够发挥不锈钢耐磨损、低成本、焊接性强等优势,将其与钛合金材料密度低、耐腐蚀性能相结合,可实现它们在性能与经济上的优势互补。基于此,介绍异种金属焊接的特点,分析不锈钢与钛合金电子束熔覆增材焊接主要技术内容和工艺。

1 异种金属焊接的难点

1.1 熔点的差异

如果两种金属的熔点差异很大,当加热温度稍高于低熔点金属的熔点时,熔点高的金属仍呈低活动性的固体状态。当加热到高熔点金属的原子活性较大的固态(接近于熔点)时,已被熔化的低熔点金属首先渗入高熔点金属的晶界,由于晶界的扩散系数比晶内的扩散系数大得多,过热区组织变化会导致金属性能出现一定降低。当熔点较高的金属熔化时,会造成熔点低金属的蒸发、散失以及合金元素的烧毁[3]。

1.2 膨胀系数的差异

不同的金属具有不同的膨胀系数,在焊接膨胀系数大的金属与膨胀系数小的金属时,容易在焊缝和热影响区域出现裂纹,严重时还会出现焊缝与母材金属分离的现象。常用的方法主要是在焊接之前对膨胀系数相对较大的金属进行预热,也可以在两种金属之间加入膨胀系数介于二者的金属作为过渡缓冲,避免焊缝或热影响区产生裂纹[4]。

1.3 热导率和比热容的差异

焊接过程中,金属的热导率和比热容对材料的熔化过程、温度场及焊缝的凝固有着显著的影响。如果两种金属的热导率和比热容存在较大差异,两种金属熔化过程快慢不一,熔池的形成过程也会出现问题,如焊缝结晶条件不佳,进而在焊缝性能上出现问题,焊接过程中热源更偏向于向导热性能好的材料。

1.4 焊接接头的性能低于母材金属

在焊接不同类型的金属时,容易形成腐蚀电偶,其在耐腐蚀性方面会比单一金属稍差,成为焊接领域的一大难题。为确保异种金属的焊接特性,避免出现开裂现象,在实际焊接过程中,可以选用塑性较好的材料,但是这种材料容易降低焊接部位的强度,因此强度成为焊接过程中需要考虑的核心指标[5-6]。

2 电子束熔覆增材焊接工艺及特点

2.1 工艺流程

采用电子束焊接工艺之前,需要仔细全面地清理焊件表面,否则易产生焊缝缺陷,进而影响其力学性能,以及焊接过程的抽气时间。焊件表面一般采用丙酮清洗,清洗完毕后禁止用手或者工具触碰,避免造成二次污染。

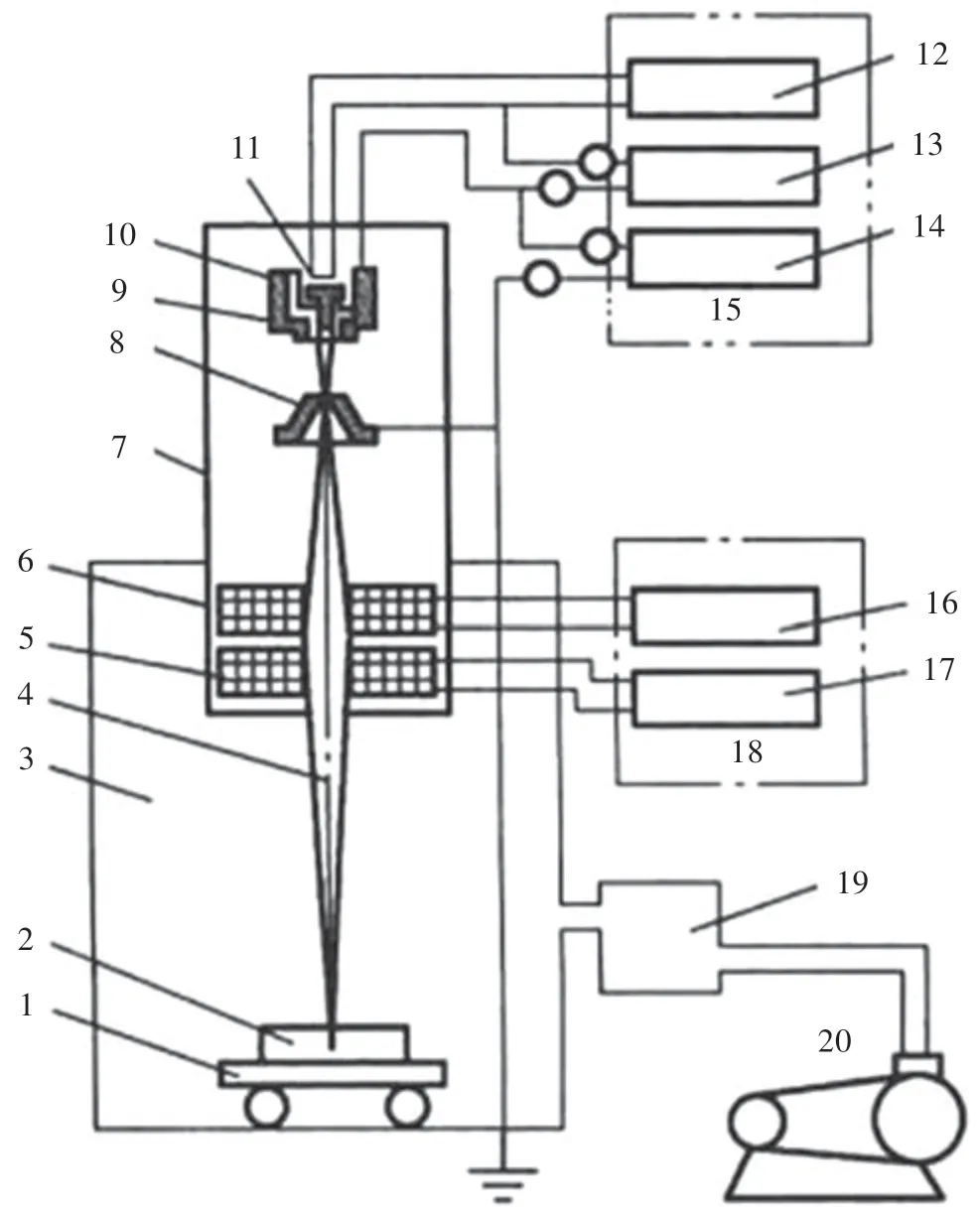

在真空焊接室中安装好待焊工件后,闭合真空室门,通入冷却水,开启电焊机的总电源。启动机械泵和扩散泵,待焊接室真空度达到预定值时,接通电子束枪电源开关,逐步调节电压升高到焊接所需的数值,在这个过程中需要同步调节灯丝电流和轰击电压,产生合适的小电子束射出,能在工件上看到电子束焦点即可。然后调节电子束焦点,使其达到最佳状态。上述预备工作完成后可以启动焊接按钮,待焊接工件按照设定的速度移动,进入正式焊接状态。焊接工件完成焊接后,需要逐步减少偏转电压,使电子束焦点离开焊缝,将加速电压、等丝电源及传动装置的电源降到0 后,切断高压电源、聚焦偏转电源和传动装置的电源。真空电子束焊机的组成如图1 所示。电子束焊机的分类见表1。无论焊接环境压强高低,电子束均在高真空度条件下获得。

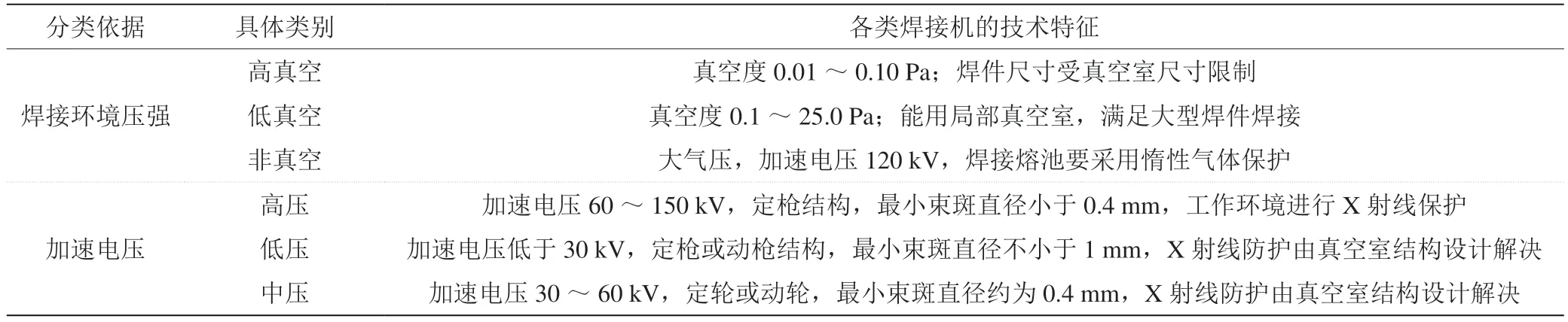

表1 电子束焊接机分类

图1 真空电子束焊机的组成

2.2 技术特点

第一,穿透能力较强。电子束焊接机产生的电子束具有很强的穿透能力,可以穿透0.1~300.0 mm厚的不锈钢板,焊缝深宽比能达到60 ∶1。采用电子束进行不锈钢板焊接时,无须开坡口和填充焊丝,能够节约经济成本和能源消耗。

第二,具有较快的焊接速度和较小的热影响区。电子束焊接速度快,且焊缝的质量好。由于电子束能量集中在较小面积上,焊接速度能超过传统焊接技术的几十倍,焊接过程熔化和冷却速度也较快,有效限制了晶粒生长速度,焊接接头性能得到了明显改善。焊接过程产生的焊缝热影响区较小,焊缝变形也较小。

第三,焊缝具有较高的纯洁度。电子束焊接通常在真空条件下进行,隔绝空气可以防止焊接过程受到空气中杂质的污染,便于焊缝金属的除气和净化,所以常用于性质较为活泼的金属的焊接。此外,电子束焊接技术的自动化程度高,重复性好,焊接后的焊缝质量稳定可靠[7]。

第四,焊接成本低、适用范围广。采用电子束焊接能够在大型零部件之间完成焊接,特别是一些难以整体加工的大型零件,采用电子束焊接能够简化加工工艺流程,节约材料。

3 不锈钢-钛合金电子束焊接关键工艺分析

3.1 过渡层的设置

不锈钢和钛合金之间过渡金属层的选取是电子束焊接工艺的重要环节之一。不锈钢-钛合金厚度通常为1.5~3.0 mm,基层厚度为8~20 mm。如果不在钛合金和不锈钢中间置入过渡金属层,容易在加热过程中出现脆层,一定程度上降低不锈钢-钛合金的结合强度。因此,通常会在不锈钢和钛合金之间加入钒、铌、铜等金属层。前人焊接试验表明,不锈钢和钛合金之间加入钒金属层的焊接效果最为理想,而加入钒铜合金或铌铜合金的效果并不好。因为金属铜具有较低的熔点,容易形成低熔点共晶体,使不锈钢和钛合金的焊接过程变得极为复杂。

3.2 焊接的强度与耐腐蚀性

在保证焊接强度方面,不锈钢-钛合金的焊接工艺常采取2 种措施。一是焊接之前在焊缝上添加一个盖板。钢焊缝的强度是保证对接接头强度性能的基础,盖板的作用主要是避免焊接接头受到侵蚀性介质的腐蚀。盖板和焊缝之间添加的材料主要是金属银,也可以是熔点更低的材料。在实际应用中,也可使用环氧树脂型聚合物进行填充,以提升焊接接头的耐蚀性质[8-9]。二是在钛合金的坡口内放置熔点比较高的金属衬片。常用的金属衬片以铌箔或钼箔等材料为主,厚度一般为0.1 mm。不锈钢和钛合金在焊接过程中,以钛焊丝为主要焊料,并根据钛合金厚度和坡口情况选择合适的钛丝直径。焊接过程中,钛丝和钨极之间发生钨极电弧燃烧。焊枪顺着钛丝的方向缓慢移动,钛丝不断熔化结晶会形成焊缝。此种焊接工艺可以加盖板,也可以不加盖板,因为铌具有较高的熔点,铌箔上不会受到钨极电弧的影响,只有少量铌被熔化,有效防止了不锈钢和钛合金的互熔,防止焊接界面范围内出现脆性相。

3.3 焊接过程的气体环境保护

不锈钢与钛合金焊接时,焊缝中易形成金属间化合物TiFe、TiFe2等,导致焊接接头塑性急剧下降而脆性大大提高。同时,随着温度的升高,钛合金的吸气(如氧、氢、氮)能力明显提高[10]。

钛合金从250 ℃开始吸收氢,从400 ℃开始吸收氧,从600 ℃开始吸收氮。当焊接区含有大量的空气时,给钛合金吸气提供了方便。在熔池凝固时,吸收的气体来不及全部逸出,残留在焊缝内部的气体就会形成气孔。所以,在焊接环境中要使熔池和焊缝金属始终处于惰性气体保护中,避免形成气孔。

4 结语

钛合金和不锈钢是机械和零部件常用金属材料,将2 种金属材料进行焊接,可以发挥2 种金属各自优点。不锈钢和钛合金之间的焊接需要考虑2 种金属的熔点、膨胀系数、热导率、比热容等。采用电子束熔覆增材焊接技术对不锈钢和钛合金进行焊接时,需要考虑过渡层的设置、焊接的强度与耐腐蚀性、气体环境保护等重要的环节。