新型无损检测技术在焊缝缺陷检验中的应用

常春梅

(白银矿冶职业技术学院,白银 730900)

随着生活水平的提高,人们对产品质量的要求越来越高。为了保证产品质量,需要对产品进行可靠的质量检测。针对金属结构中的焊接结构,采用无损检测技术进行缺陷检验尤为关键。文章将重点讨论几种新型无损检测技术在焊缝缺陷检验中的应用,以期为进一步提高焊接产品的质量检验水平提供参考。

1 无损检测技术的优势

无损检测技术是一种在不破坏被检测物体的前提下,通过检测和分析物体内部或表面的物理量来判断物体是否存在缺陷或异常情况的检测方法。与传统的检测技术如目视检测和破坏性检测相比,无损检测技术具有独特的优势。首先,无损检测技术可以实现对被检测物体的全面检测。它可以检测被测物体的内部缺陷,克服了目视检测只能检测表面缺陷的局限性。其次,无损检测技术可以实现高精度的检测。各种无损检测技术如射线检测、超声波检测等,都可以检测出毫米级甚至更小的缺陷。最后,无损检测技术可以保持被检测物体的完整性。由于检测过程中无须破坏样品,被检测物体的原有性能和结构被完全保留。

2 新型无损检测技术在焊接检测中的应用

2.1 超声波检测技术

超声波检测技术是目前应用较广泛的无损检测技术之一,主要用于发现焊接接头中的各类表面及内部缺陷,如裂纹、夹渣、气孔等。其检测原理是利用声波在传播中遇到界面时会产生反射的物理特性来评估焊缝质量。由于超声波具有良好的定向性和敏感性,可以有效检测各类表面及内部缺陷,特别适用于检测厚度大、无法使用X 射线透射的工作件[1]。超声波可以直接、快速地对焊缝进行全方位检测,其检测结果能够直观反映出焊缝的质量状况,技术人员需要根据经验准确判读结果。

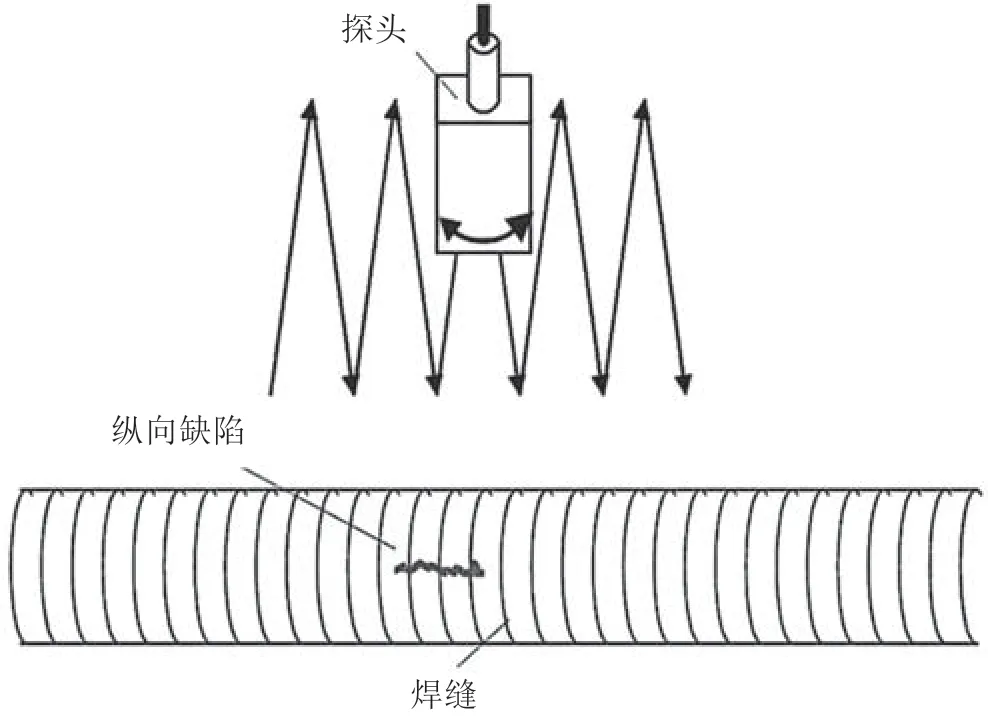

超声波检测最关键的部件是超声波探头。根据声束的传播方向不同,超声波探头可以分为直探头和斜探头两类。直探头会发射和接收垂直于被检件表面的纵波,声束垂直入射。斜探头中设置有透声楔块,使声束以一定角度倾斜进入被检件,发射和接收的均为横波。图1 为焊缝纵向缺陷探伤原理。

图1 焊缝纵向缺陷探伤原理

两种探头各有优势,需要根据具体的检测要求选用。为了实现超声波从探头有效地传入被检件,需要在探头表面涂抹一层耦合剂。采用直探头法时,探头发射的声束垂直入射待检工件表面,而斜探头法中,声束以一定倾角(如45°、60°等)入射。根据不同的扫查方式,可以实现对焊缝全方位的检测。常见的扫查方式有锯齿形扫查、平行扫查和斜平行扫查等。一旦发现疑似缺陷,可以采用基本扫查方法对其进行定位和分析。通过分析检测仪接收到的回波信号,可以判断出焊缝存在的各类缺陷,并进行危险程度评定。例如,气孔会产生单峰稳定的回波,裂纹回波高且宽,夹渣类似气孔,但是高度不同。根据反射波幅的位置和大小,可以判定缺陷的等级。

2.2 涡流检测技术

涡流检测技术是建立在电磁感应定律的基础上,利用交变磁场在电导体中产生的涡流效应进行无损检测。当将具有一定电导率和磁导率的金属导体置于交变磁场时,导体中会产生感应电流即涡流。涡流随着距离导体表面深度的增加而呈指数衰减,衰减程度取决于材料的电导率、磁导率以及交变电流的频率。涡流在遇到导体表面或内部缺陷时,其分布和方向会发生扰动,从而引起参数变化,通过检测这些变化可以推断出导体的内部质量状况[2]。涡流检测可以检测的最小裂纹为0.5 mm,最大检测深度可以达到材料厚度的30%,适用于物体表面曲率变化较大、温度较高等极端环境。但是它仅适用于电导率高的金属,对于非金属及绝缘涂层的检测效果较差。同时,该检测技术也不能有效检测垂直于导体表面的缺陷。

涡流检测系统一般由激励线圈、检测线圈和相关检测电路组成。激励线圈产生交变磁场和感生涡流。检测线圈检测涡流变化,并将其转换为电信号。检测线圈检测到的信号变化主要与涡流密度和相位相关,涡流密度受到导体的电磁参数、形状尺寸、表面缺陷等多种因素影响,相位变化则与线圈的阻抗变化相关,可以反映导体特性的变化。常见的涡流检测方式是通过检测线圈的阻抗变化来判断导体的性质和缺陷情况。涡流检测可以采用不同的检测频率,较高频率的涡流分布集中在导体表层,适用于检测表面细小的缺陷;较低频率的涡流可以渗透到更深处,用于检测内部缺陷。需要注意,频率降低会导致检测灵敏度下降,因此需要选择合适的频率以达到检测要求。典型的检测频率范围为几十赫兹至几兆赫兹。

2.3 射线检测技术

射线检测技术利用射线(X 射线或γ 射线)的穿透性检测焊缝的内部质量,是一种重要的焊缝无损检测技术。当射线经过不同厚度或不同密度的材料时,吸收和散射的射线量不同,从而引起射线强度衰减的差异。检测时利用此原理,通过分析检测体(焊缝)使射线衰减的情况,可以判断焊缝内部是否存在缺陷。具体来说,X 射线波长为0.01~10 nm,γ 射线波长小于0.01 nm,都属于短波电磁辐射,具有很强的穿透力。相比其他无损检测手段,射线检测具有检测深度大(可达150 mm)、识别缺陷类型多、灵敏度高等优点,尤其适合检测焊缝根部和焊趾部分的质量。常用的射线源包括192Ir、60Co、光电子加速器等。检测时,根据需要也可以通过改变射线参数来获得最佳效果[3]。射线检测技术应用广泛,特别适合对接头部位和复杂形状焊缝进行检测,如桥梁、储罐、管道等重要焊缝的无损检测,其被广泛用于检测电厂锅炉、压力容器、石油储罐、金属结构和管道等工业设备的焊缝质量。

射线检测的基本步骤如下。第一,使用X 射线机或γ 射线装置,控制射线方向与焊缝保持10°~45°,对准焊缝照射。第二,在焊缝另一侧放置照相胶片或其他探测介质,记录射线穿过焊缝后的信息。第三,将曝光后的胶片/探测介质进行化学处理,如显影、定影等,获得显示焊缝内部情况的图像。第四,分析图像,根据明暗不同的区域判断是否存在缺陷,并进行分类定级。第五,保存检测记录,必要时对参数进行优化调整。

2.4 渗透检测技术

渗透检测技术是一种无损检测技术,其检测原理基于液体在材料表面的渗透和吸附作用。当液体渗透剂接触到材料表面时,会渗入表面的微细裂纹或孔隙。如果存在缺陷,那么渗透液会聚集在缺陷处,通过后续的显影和观察来判断材料的质量。渗透检测技术的主要优势在于操作简便、成本低廉,对于检测疏松结构和表面开口性缺陷具有非常好的灵敏度。但是,这种技术也存在一定局限性。例如,渗透检测技术无法检测深层和闭口性缺陷,而且对多层复合结构的检测效果不佳。渗透检测技术在焊接检测中应用广泛,可以用于检测焊缝表面及近表面开口性缺陷,如裂纹、夹渣、未熔合等。该检测技术普遍用于快速筛查焊接件的表面质量,也可以与其他检测技术联合使用,以提高检测质量。在进行渗透检测前,需要规范焊接程序,保证焊缝形状规范、表面质量良好。

渗透检测技术的具体检测步骤如下。首先,需要充分清洗被检材料表面,去除各种污垢、油脂等,以保证后续渗透液能够良好渗透。其次,在被检表面均匀涂抹渗透剂,确保缺陷部位可以充分渗透。常用的渗透剂包括着色渗透剂、荧光渗透剂等。涂抹后的渗透时间需要控制在10 min 以上,以保证渗透剂可以有效渗入缺陷[4]。再次,渗透完成后需要及时清洗表面残留的渗透剂。可以采用清水冲洗,并控制一定的水压,以避免损伤被检材料。最后,进行观察和判断。使用着色渗透剂时,可以直接目视观察染色情况,而使用荧光渗透剂则需要在紫外线照射下观察。

2.5 磁粉检测技术

磁粉检测技术能够有效检测出金属材料表面和近表面的缺陷。其检测原理是在待检材料表面施加足够强度(通常为500~2 000 A·m-1)和适当方向的磁场,材料表面存在缺陷时,磁场在缺陷处会发生扭曲和漏磁现象,在该区域涂布磁性磁粉液,磁粉会聚集在磁场扭曲区域,从而显示材料表面的缺陷[5]。与其他检测方法相比,磁粉检测技术具有操作简便、检测速度快(可在1~2 min 内完成)、灵敏度高(可检出0.1~0.5 mm 细小缺陷)、直观显示结果等优点,特别适用于大范围快速扫查金属表面缺陷。

磁粉检测技术已经在石油化工、电力、航空、船舶和汽车等行业得到广泛应用。例如,对焊接结构进行磁粉检测,可以有效发现焊缝表面裂纹(长度≥0.5 mm)、气孔(直径≥1 mm)、夹渣、未熔合等缺陷,评估焊接质量。此外,磁粉检测技术还可以用于压力容器、化工管道的破损和腐蚀检测,发动机曲轴、车轴等关键部件的质量控制,以及钢结构抗疲劳强度分析等。

磁粉检测主要包括以下6 个步骤。第一,对待检部位进行表面处理。需要将表面清理干净、打磨平整,要求表面粗糙度不大于6.3 μm,并去除表面油污、锈蚀等,以保证检测效果。第二,在待检区域施加足够强度和适当方向的磁场。常用的磁化方法包括余磁法、电磁法、永磁法等。第三,均匀涂覆磁性磁粉液。常用的磁粉有氟磁粉(粒径5~50 μm)、黑油磁粉(粒径3~5 μm)等,磁粉量通常为40~60 g·m-2。第四,聚集并固定磁粉。在磁场作用下,磁粉会聚集在缺陷处形成磁粉印记,可以用强度为1 000~1 500 lx 的白光照射促使磁粉固定。第五,观察并评定磁粉印记类型、大小和分布,判断缺陷的位置和性质。可以采用目视或10~25 倍放大镜进行观察。第六,记录并保存检测结果。检测结束后,将表面残留磁粉清除干净。

3 结语

新型无损检测技术在焊缝缺陷检测中的应用越来越广泛。各种无损检测技术具有不同的优势,应根据实际需要选用最佳的检测技术或多种技术结合,以提高检测质量和效率。同时,应加强研发新型无损检测技术,不断优化检测程序,提高检测的自动化和智能化水平。这样不仅能够提高钢结构桥梁的安全性和可靠性,也将推动无损检测技术进一步发展。