煤矿带式输送机中智能化关键技术的应用

房伟

(枣庄矿业集团有限公司,枣庄 277000)

带式输送机是利用传送带作为承载与牵引构件,以运动输送带承载物料并连续输送物料的设备,广泛应用于冶金、煤炭、矿山、建材等领域。近年来,工业规模逐渐扩大,科学技术不断更新迭代,使得带式输送机向着高速度、多电机驱动、智能化的方向发展。面对恶劣的煤矿生产环境,考虑带式输送机系统较为复杂,需合理应用智能化技术,保证带式输送机的可靠性与安全性,从而满足煤矿生产运输需求。

1 煤矿带式输送机的工作原理

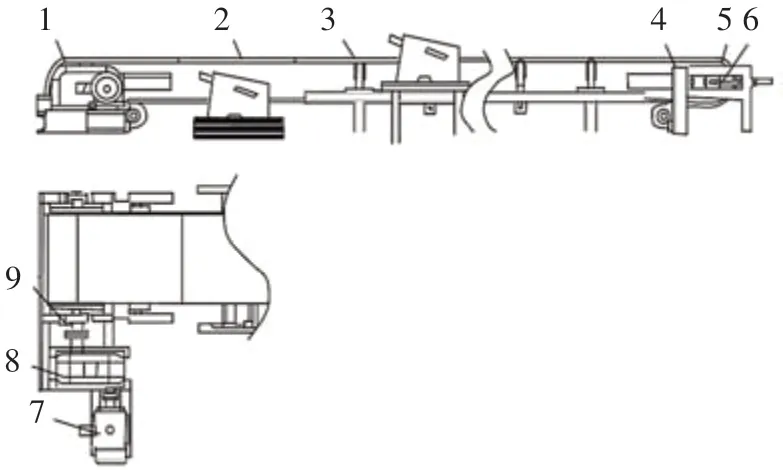

带式输送机利用摩擦力传输物料,可实现大倾角和连续化运输,整体设备效率高,无须人员操作,可自主完成运输任务。该设备包括联轴器、传动滚筒、改向滚筒等部分,如图1 所示。

图1 带式输送机结构

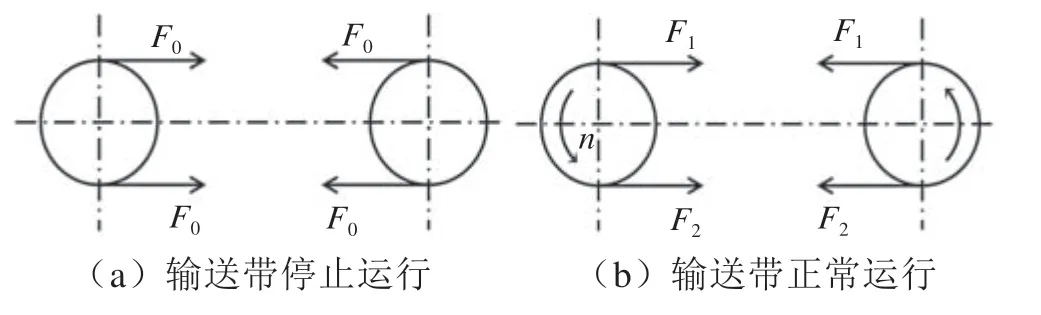

该带式输送机利用电机来驱动减速机、联轴器,借助设备和输送带间的摩擦提供持续向前的牵引力,由托辊承托,使用输送带循环运输物资。具体操作时,装载端负责填装物料,由传输带向卸载端传输物料,实现物料的连续传递[1]。日常运行时,滚筒上承受输送带施加的紧张力F1,压紧输送带、滚筒。停止运输后,保持输送带两侧的拉力F0相等,如图2(a)所示。当输送带正常运行时,滚筒与胶带间的摩擦力使一侧的拉力增大为F1,另一侧的拉力减小为F2,如图2(b)所示。

图2 输送带受力

输送带的有效拉力F的计算公式为

输送带停止运行时的拉力F0的计算公式为

将式(1)带入式(2)可得F1和F2的计算公式,即为

输送带的有效拉力F的计算公式还可以表示为

式中:P为传动功率;v为带速。滚筒接触弧的摩擦力之和即为有效拉力,摩擦力在一定条件下产生最大值,运输阻力超出最大值后会造成输送带打滑,出现安全隐患。

2 煤矿带式输送机的应用现状

煤矿带式输送机在运输过程中进行带状循环运动,利用滚珠与驱动装置的摩擦力控制传送速度,保证煤炭能够从一端向另一端匀速运输,减少人工作业,提升煤炭运输性能[2]。但是,带式输送机线路长、数量多,容易出现跑偏、水煤、断带等问题。

第一,驱动复杂,降低效率。煤炭生产过程中,以带式输送机为主要运输设备,多采取电动机与减速机配合的方式进行动力传输,在主驱动滚筒与减速机中间安装液力耦合器,增加了传动环节,导致传动效率降低。特别是过载、重载的情况下紧急停车后重启困难,原煤运输时,异步电动机负载率约为85%,通常不会满载运行,导致电费超标,浪费较多。

第二,安全隐患,制约生产。煤矿采掘面环境较为恶劣,为事故发生埋下隐患。带式输送机运行过程中,若机器尾部滚筒黏煤较多,会增加其直径,易出现输送带跑偏的情况,而且由于变坡点受力不均,煤炭容易掉落。如果滚筒沾水,将会触动输送带打滑保护,进而出现紧急停车,导致淤煤、煤被带入煤仓或漏煤眼等问题,产生涌仓现象,发生人员伤亡。然而,煤炭运输中缺乏针对输送带跑偏、淤煤等问题的防治措施。

第三,管控落后,反应缓慢。在带式输送机管控过程中,尽管使用信息技术实现了远程在线操作与监控功能,但无法为管理决策提供更多数据。例如,电动机是主要驱动装置,必须保证其安全运转,但由于信息化管理粗放,电动机故障频发,制约了煤炭生产。因此,需要对带式输送机做好数据管理,为生产决策提供高效、科学的数据支持。

面对煤炭带式输送机存在的问题,应当明确技术创新是设备升级的核心驱动力。在智能技术迅猛发展的背景下,应将更多数字化技术应用于带式输送机,提高其运行效率和稳定性[3]。例如,在带式输送机上安装传感器,配合数据分析技术,实时监控设备的工作状态,及时发现装置异常数据,分析潜在故障,避免直接停机。

3 智能化关键技术在煤矿带式输送机中的应用

3.1 机器人检测技术的应用

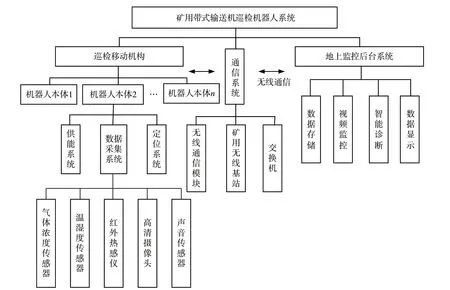

煤矿环境恶劣复杂,带式输送机容易出现故障,必须使用机器人进行巡检,取代人工检测,及时反馈设备缺陷,减少故障影响。巡检机器人的硬件及系统设计必须考虑煤矿的特殊环境,机器人应机动灵活、结构紧凑,可适应狭小、复杂的工作地形与空间,并满足煤矿防爆标准。机器人通过多功能模块组合,实现环境异常自主监测、诊断带式输送机故障以及数据采集和传输功能[4]。为全面监测带式输送机运输路线,准确判断环境及设备的情况,需优化机器人检测系统。优化后的机器人检测系统如图3 所示。

图3 机器人检测系统

在机器人系统中,各模块需协同作业,由巡检机构来牵引装置,使其移动至传输机上,由供能系统供电。同时,搭载温湿度、有害气体等传感器以及红外热像仪、声图采集器等,以采集运输机、巷道故障的参数。为确保检测高效、全面,需在移动机构上设置若干机器人,避免单一机器人因检测时间过长而无法及时传递信息。机器人采集数据后,借助通信系统传输数据,实现集中管控,完成数据显示、智能诊断、故障预警等操作[5]。

根据带式传输机的特点,机器人的检测路线长度不应超过3 km,最大运行坡度应小于20°,最大运动速度为1.5 m·s-1,续航能力应超过20 h,机器人本体质量应小于40 kg,且能够适应特殊环境,具有防锈、防爆、防尘的性能。在机器人检测系统中,以单片机为核心,以箱体结构作为机器人硬件搭载平台。箱体设计成圆柱形,选用5 mm 厚的铝合金制作而成,以增强表面强度。箱体面板上设置固定螺栓,与设备孔衔接,采取焊接、切割等方式连接各类机构,由系统驱动,沿输送机进行检测。同时,为避免牵引钢丝绳脱落,减少钢丝绳振动的影响,利用电气系统控制钢丝绳,防止出现欠速、过速、脱绳的情况。

3.2 实时监测诊断技术的应用

输送带作为带式输送机的核心部件,在运行过程中,由于尺寸、形状各异的煤炭反复摩擦,再加上负荷量不断变化,经常出现开裂、火灾、接头断开的情况,直接影响煤炭开采效率,损毁机械设备,甚至威胁人员的人身安全。实时监测设备能够远程监控传输带的情况,主要由控制器、辅助设备构成。其中,控制器包括报警模块、控制器、管理模块、配电控制装置,设置在防爆配电柜中;辅助设备包括扩音电话、急停装置、摄像头及信号采集器。工控机利用控制器局域网(Controller Area Network,CAN)总线连接各模块,借助Modbus-RTU 协议实现各单元回路的通信。整条设备沿线均铺设信号传输与设备信息管理装置,确保将信号及时传递给总控室。系统运行中,利用传感器采集信号并加以分析,将分析结果传输至人机交互界面,以监测带式输送机的运输环境及运行状态。如果发现疑似故障,则将故障信号传递至控制器。控制器能够从信号中分离出异常数据,完成故障识别,并自动显示故障位置与报警状态,给出维修方案。

第一,皮带撕裂。系统检测开关状态变化,采集缓冲托辊的压力数值,如果超出限值或防纵撕开关异常,表明可能有异物压迫皮带。当输送机的皮带被异物压迫时,缓冲托辊承受较大的压力;当系统检测到压力超出最大设定值后,将控制开关使输送机停机。

第二,皮带断带。在皮带不同位置进行检测,当传感器检测到带速不同、带速降低、拉紧力降低时,可结合运行逻辑判断皮带是否断裂。若判定皮带断裂则自动停机,禁止物料运输。

第三,皮带打滑。如果系统检测到皮带带速和滚筒线速存在不同步的情况,且驱动滚筒装置的温度不断提高,则可以结合张紧拉力判断皮带是否打滑。

第四,火灾识别。火灾发生时,温度升高、烟雾弥漫。传输机由于使用钢丝绳芯,具有一定的阻燃性,在温度超过260 ℃时会产生烟气,温度达到320 ℃时才会着火,同时会产生大量一氧化碳。因此,当系统检测到烟雾、温度、毒害气体异常时,可识别为火灾,打开喷淋机进行灭火。

3.3 集中式多机协同控制技术的应用

煤矿主煤流系统中,不同带式输送机重叠关系复杂,由于带式输送机需要独立运行,容易出现设备利用率低、干运转的情况,需利用集中式多机协同技术,通过协同控制器、负荷传感器等装置,采集煤仓输送量、运行状态、煤位等数据,并利用以太网传输数据,控制不同区域的带式输送机,具体内容如下。

第一,采集生产工作面。在采煤工作面安装煤量、煤质计量装置,采集煤量、煤质等数据,结合程序逻辑来确定生产动态,预测煤位、煤流变化关系,将数据上传至协同系统,优化煤流路径。

第二,主运皮带系统控制。将井下皮带控制系统纳入智能化平台中,利用可编程逻辑控制器(Programmable Logic Controller,PLC)采集数据,并将皮带运行状态数据传输至服务器,根据PLC 信号点数,显示运输系统给煤机、皮带、煤仓等的布局关系,实现远程启动、信号预警与远程停止功能。

第三,地面筛分系统。集中式协同控制系统将筛分系统、分煤器纳入平台,利用PLC 采集数据,并将信号传输至服务器,显示振动筛、煤仓、皮带的布局,实现远程信号打点、启停等操作。

第四,主井提升装载系统。升级主井提升和装载系统,利用PLC 采集数据,显示整体主井提升、装载信号,明确提升机、煤仓与装卸载设备的情况,准确判断煤仓,发送提升信号使主井提升机运行,并进行装载称重。

4 结语

煤矿带式输送机承担着运输原煤的任务,运行环境复杂,烟雾、粉尘等易对设备造成影响,进而阻碍煤矿开采进度。因此,煤矿带式输送机需合理应用机器人检测技术、实时监测诊断技术、集中式多机协同控制技术,实时监测、控制环境,自动调整机器的运行速度与输出功率,保证运行参数处于标准范围,从而提升煤炭带式输送机运行的稳定性。