多道弯折钛合金零件的热成形工艺研究

商正航 包明昊 陆陶冶, 陈秀华,3*

(1.上海交通大学 航空航天学院,上海 200240;2.上海交通大学 船舶海洋与建筑工程学院,上海 200240;3.上海电机学院 上海大件热制造工程技术研究中心,上海 201306)

近年来,钛及其合金材料备受关注,其密度仅为钢的60%,具有更高的比刚度和比强度,成为制备轻质、高强零部件的理想材料。目前,钛合金在航空产品中的应用范围不断扩大,已经广泛应用于飞机框架、发动机环形件和导弹筒形件等薄板类轻型结构[1]。然而,钛合金加工制造具有挑战性,限制了其应用推广。其在室温下具有高屈服强度和较差的塑性变形能力,导致冷冲压需要更大载荷,而且难以保证成形精度[2]。为此,研究者提出热成形的解决方法,提高成品的几何精度,减小成形力。热成形是航空制造业中非常重要的工艺形式。

CP3 钛合金是一种工业纯钛,其钛质量分数不低于98.5%,还含有少量铁、碳等元素。由于具有高屈服强度和抗拉强度,以及耐热、耐腐蚀等优良特性,CP3 钛合金已被应用于我国大型客机关键钣金件的制造中[3-4]。国内外针对CP3 钛合金的成形工艺及成形仿真进行了相关研究。胡丹研究了CP3 钛合金在室温下的基本力学性能和成形特性,解决了用橡皮囊精确成形该材料的技术难题[5]。郭礼铭通过试验和模拟仿真,研究了激光热应力校形工艺对CP3 钛合金钣金件的校形,并得出主要的工艺参数[6]。

国内对CP3 钛合金的热成形工艺研究较少,研究CP3 钛合金零件的热成形工艺及仿真技术,对于提高零件制造质量、研制水平和生产效率等方面都有重要意义。文章以某CP3 钛合金多道折弯零件为例,基于ABAQUS 软件建立零件热成形的有限元模型,采用Johnson-Cook(以下简称JC)塑性本构模型描述热成形过程中材料的塑性变形。采用有限元仿真预测零件尺寸,并与试验进行对比验证仿真结果,研究不同成形压力和成形温度对零件成形质量的影响。

1 零件设计与制造

1.1 零件结构设计

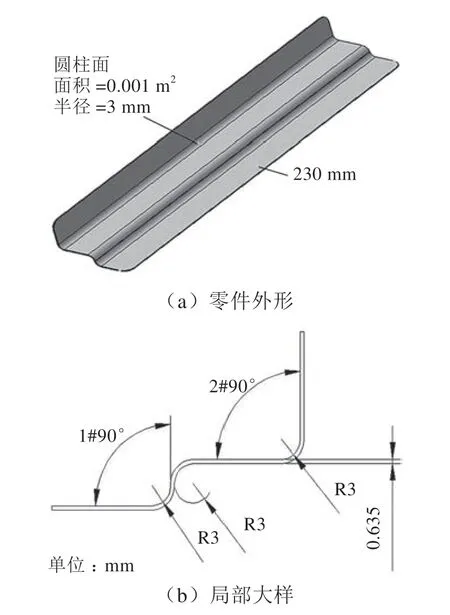

图1 为CP3 钛合金零件多道折弯结构的示意图,弯道处的半径为3 mm,零件长度约为230 mm。CP3钛合金零件属于小尺寸的钛合金零件。

图1 多道折弯结构示意图

1.2 制造工艺参数

影响钛合金热成形的主要工艺参数有成形温度、成形压力和保压时间,选取合适的成形工艺参数对零件的成形质量及模具的使用寿命至关重要[7]。目前,普遍使用的钛合金热成形温度为500~800 ℃[8]。为了减少加工时的能源消耗并延长模具寿命,成形温度应尽量低,本次试验将成形温度定为600 ℃和650 ℃。为提高效率,保证机床和模具寿命,本次试验选定保压时间为8 min,成形压力为200 kN,成形速度为60 mm·min-1。

1.3 零件毛料及成形模具

1.3.1 毛料尺寸

零件精确的展开外形采用中性层展开算法计算,展开后的总长L为

式中:a1、a2、a3为成形后3 段直边的长度;L1、L2、L3为成形后3 条圆弧的中性层长度,三者均为1/4 圆弧,中性层半径取3.317 5 mm(圆角加材料厚度的1/2)。零件展开前毛料宽度约为60 mm。考虑到钛合金热成形时装料环境比较恶劣,为了迅速将毛坯料放置到位,不采用准确的净边成形,而是在毛料两侧各留20 mm 余量,毛料最终宽度取100 mm。

1.3.2 成形模具

模具由一对上凸和下凹模组成。工作时,借助成形机床上平台的上下运动实现开合动作,模具偶合时型面具有自导向作用。上、下模靠近成形面的位置设置有测温孔,下模设置有3 个靠销,用于定位毛料。模具材料采用耐高温的硅铝球墨铸铁。

2 建立有限元模型

文章旨在模拟CP3 钛合金多道折弯零件的热成形过程,包含加载、保压和回弹等多个包含非线性的大变形过程,因此使用通用有限元分析软件ABAQUS/Explicit 分析模块进行模拟计算。

2.1 几何模型与网格划分

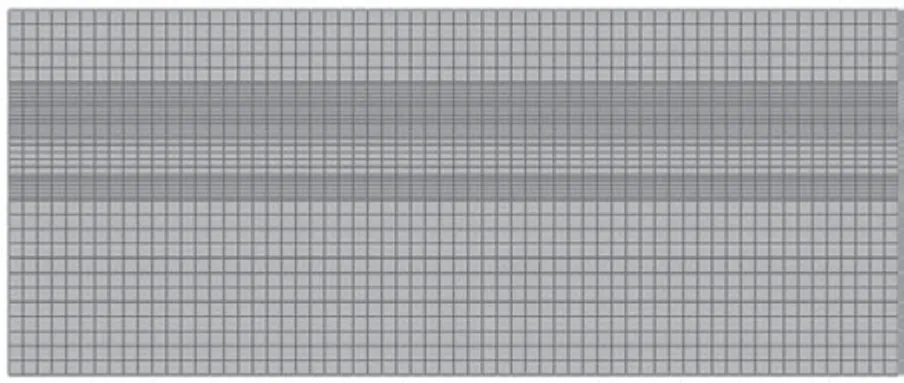

为便于计算,将模具简化为平滑规整的结构,并忽略其热胀冷缩,将上、下模的单元类型设置为离散刚性单元。与模具设置不同,毛料受到热压作用时会产生较大变形,并且在折弯部分容易产生应力集中,因此毛料的应力、应变不能忽略。在有限元建模时,将毛料设置为可变形壳(S4R 壳单元),对易出现应力集中的部分进行网格加密处理。毛料的单元总数为2 728,最小单元尺寸为1 mm×3.95 mm。模具和毛料的网格划分分别如图2 和图3 所示。

图3 毛料加密网格划分

2.2 材料属性定义

由于金属材料的固有特性、成形方式及成形条件不同,采用单一的材料本构模型完整描述所有金属变形是不现实的。针对CP3 钛合金,使用JC 塑性本构模型描述不同温度下零件热成形过程中材料的塑性变形。JC 塑性本构模型的一般表达式为

文章主要考虑等温状态下的热成形过程,JC 塑性本构模型可简化为

模型中,A、B、C、n这4 个待定参数一般由试验数据拟合得到。参考文献[5]、[6]和[9],拟合得到常温(30 ℃)下CP3 材料的JC 塑性本构模型参数。根据文献[10]给出的不同温度下钛合金的应力-应变曲线,可以合理假设不同温度的CP3 钛合金的硬化规律类似,因此取CP3 在200~1 000 ℃下的JC 塑性本构模型的参数,如表1 所示。

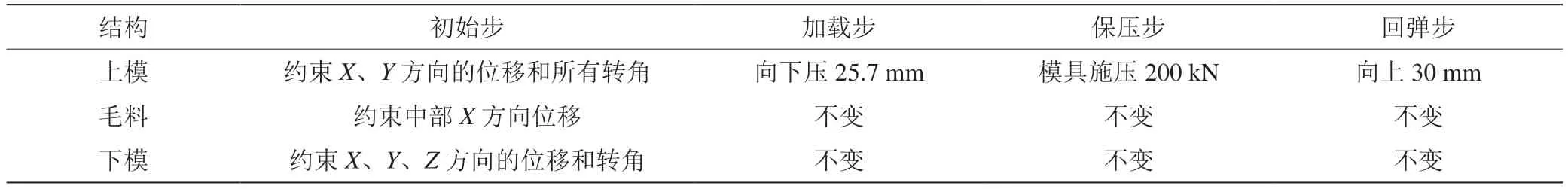

2.3 边界条件与加载定义

零件的热成形过程包括上模具的冲压、回收以及毛料回弹。仿真分析步分为初始步、加载步、保压步和回弹步。设置上模具垂直加载方向的位移为30 mm,上模具其余方向和下模具的所有方向均被约束。为了防止仿真过程中毛料产生不正确的水平位移,并尽可能保持其变形自由度与试验一致,在毛料中部添加X方向的位移约束。分析步流程下的约束变化如表2 所示。将模具和板料之间的所有接触设置为硬接触,摩擦系数设为0.15。

表2 分析步流程下的约束变化

3 有限元与试验结果分析

3.1 仿真与试验结果对比

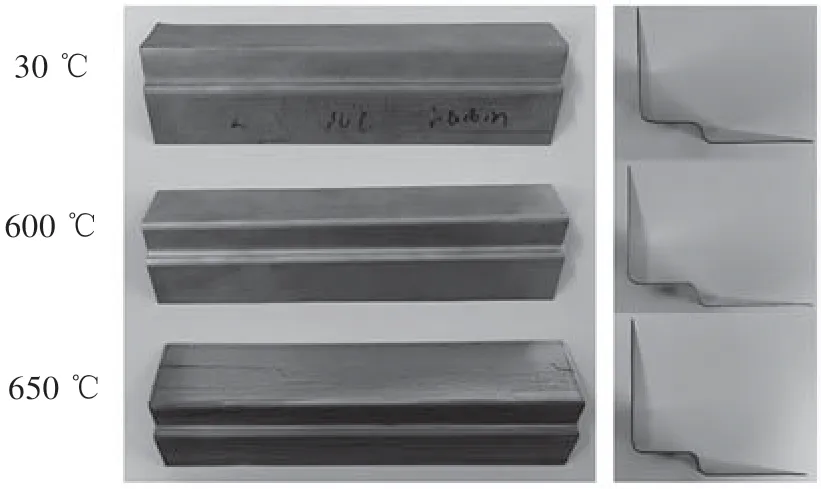

温度为30 ℃、600 ℃和650 ℃,成形压力为200 kN下的多道折弯钛合金零件的成形结果如图4 所示,可以看出高温成形的零件回弹更小。

图4 不同温度下零件成形结果

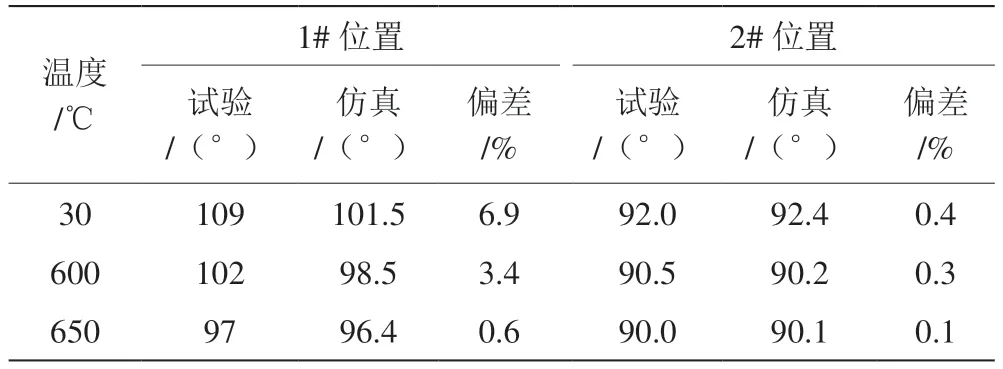

在零件上选取1#和2#两处关键位置,对比真实试验和有限元分析的弯折角度,结果如表3 所示。可以看出,在1#和2#位置处,仿真角度与试验结果吻合良好,证明所建立的仿真模型可用于模拟多道折弯的CP3 钛合金零件的热成形过程。随着成形温度的升高,1#和2#位置的角度均逐渐趋近于设计角度90°。在650 ℃温度下成形的零件,经过外形切割和校形后能够满足使用要求。

表3 试验与仿真弯折角度结果对比

3.2 仿真结果分析

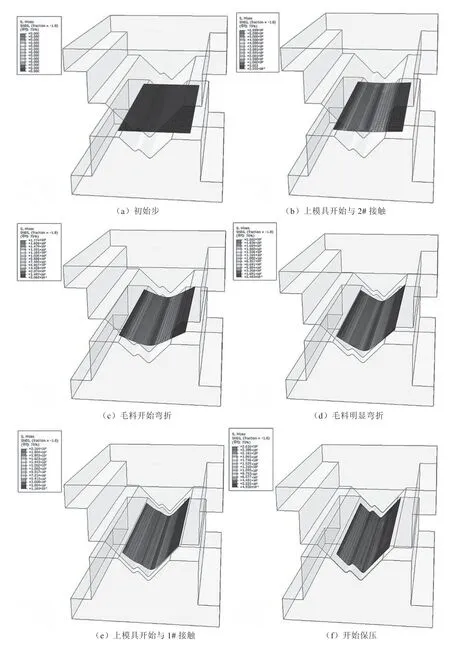

成形温度为650 ℃、成形压力为200 kN 的有限元仿真的零件成形过程如图5 所示。从图5(a)~(d)可以看出,冲压过程中上模具与毛料在2#弯道处接触,毛料发生变形并产生应力集中。随着上模具的持续下移,毛料在1#位置处也发生变形并产生应力集中,如图5(e)所示。图5(f)~(h)为保压过程,可以看出毛料的应力集中出现在1#和2#处。从图5(f)~(g)可以看出,毛料逐渐压实,弯道处的Mises 应力增加;从图5(g)~(h)可以看出,毛料发生塑性流动,应力集中有所缓解,弯道处的Mises 应力减小。图5(i)~(j)为卸载过程,可以看出毛料有明显的回弹,且回弹最大区域为较小的折弯翻边处。由仿真结果可知,JC 塑性本构模型能够很好地模拟热成形过程中试件的塑性变形及回弹过程。

图5 650 ℃温度下有限元仿真的零件加工过程

3.3 工艺参数的影响性分析

成形工艺参数对钛合金零件的成形质量及模具的使用寿命至关重要,因此需要进行成形压力和成形温度的影响性分析。

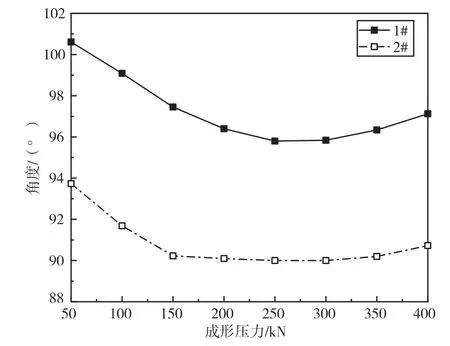

保持成形时间和温度(650 ℃)不变,得到不同成形压力下零件最终的成形角度,如图6 所示。由图6可以看出,当成形压力小于250 kN 时,随着压力的增大,1#和2#处的最终成形角度逐渐减小,这是因为压力越大,塑性应变越大,在回弹阶段的回弹量就越小;当成形压力大于250 kN 时,随着压力的增大,1#和2#处的最终成形角度略有增大趋势,这是因为压力的增大使得弹性应变增大,在回弹阶段的回弹量也随之增大。根据有限元结果可知,当成形温度为650 ℃时,可以选择250 kN 的成形压力,以获得更优的成形质量。

图6 不同成形压力的零件最终成形角度

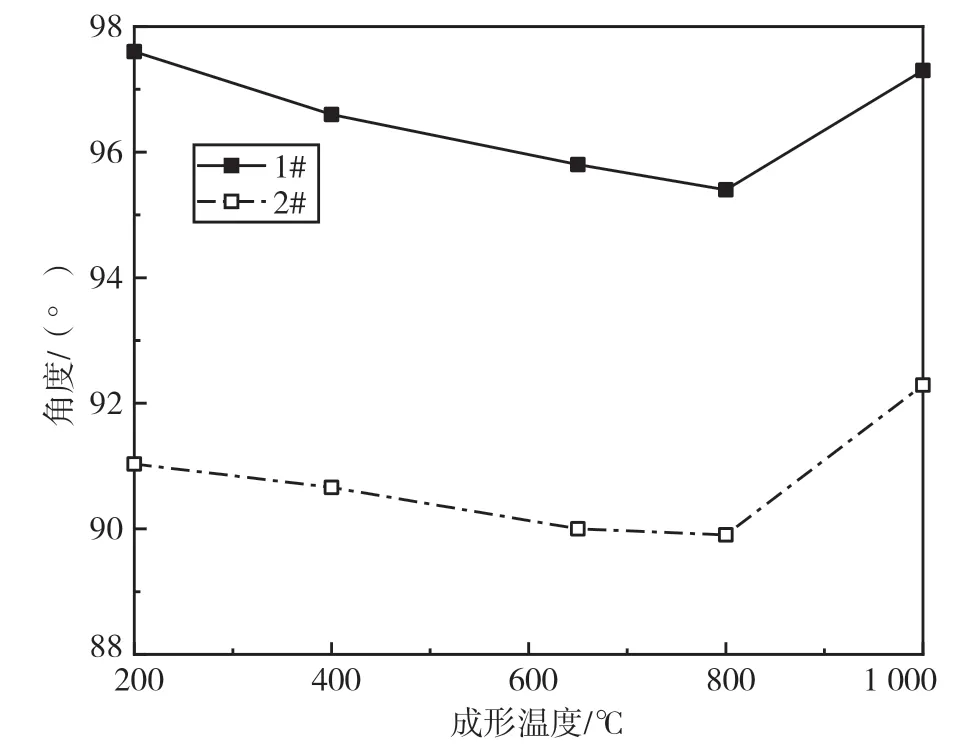

图7 为不同成形温度下,零件在1# 和2# 处的最终成形角度。由图7 可以看出,当成形温度为200~800 ℃时,随着温度升高,1#和2#处的最终成形角度逐渐减小,这是因为温度越高,相同压力下钛合金越早进入塑性阶段,塑性应变也就越大,在回弹阶段的剩余变形越大,回弹程度越小;当温度大于800 ℃时,随着温度的升高,弹性模量越小,同样的压力下产生的弹性变形越大,这部分变形在回弹阶段恢复,因此成形温度为1 000 ℃时,1#和2#处的最终成形角度比800 ℃时更大。

图7 不同成形温度的零件最终成形角度

4 结语

以CP3 钛合金多道折弯零件为研究对象,采用JC 塑性本构模型描述热成形过程中的塑性变形,并利用ABAQUS 软件建立该零件在热成形过程中的有限元模型。使用该模型分析钛合金热成形过程中零件应力应变分布和回弹变化,研究30 ℃、600 ℃和650 ℃这3 种不同成形温度下的板料成形,并通过试验验证了仿真结果的准确性。采用JC 塑性本构模型能够描述热成形过程中的CP3 钛合金的塑性变形,很好地捕捉零件在加载、保压和回弹过程中的应力集中和回弹变形,能够为钛合金热成形加工的预测和优化提供参考。不同成形压力和成形温度对零件成形质量具有显著影响,针对多道折弯钛合金CP3 零件,选用650~800 ℃温度、200~250 kN 压力进行热成形,可以获得更理想的零件。

——访行家林建棋先生