基于模块化的小体量割草机器人设计

柯宇 王欣怡 王 旭

(电子科技大学成都学院 智能制造工程系,成都 611731)

随着城市化进程的不断加速和人们生活水平的不断提高,越来越多的人开始注重绿化场所的建设和维护。例如,国家规定校园绿化率不得低于35%,且球场草坪的维护标准逐渐提高,导致校园绿化维护难度加大。同时,公共场所的绿化率也在大幅提高,因此研究专业的除草设备具有广阔的市场前景。

近年来,国内各大高校和企业加大了割草机器人的研究和开发力度。2020 年,宋黎明等以STM32 为主控制器,结合无线传感技术,提高了草坪修剪机器人的修剪效率[1]。2022 年,周红宇等设计的智能割草机器人,利用人体工学为用户带来更好的使用体验,并搭载了摄像与录像设备,可以记录工作时的状态,方便用户查看[2]。2023 年,张旭东等为割草机增加了避障、报警和自适应割草等功能,提高了割草效率[3]。从这些研究来看,研究内容主要聚焦于自动化程度的提升及便捷的人机交互系统。现有割草机功能设计集中、机型大,不便于根据场景更换刀具去适应不同情况下的工作。基于此,设计一种模块化小体量割草机,对各项功能单位进行拆分设计,使其能够搭配多种不同标准的刀具,割除不同情况下的不同草类。

1 总体设计思路

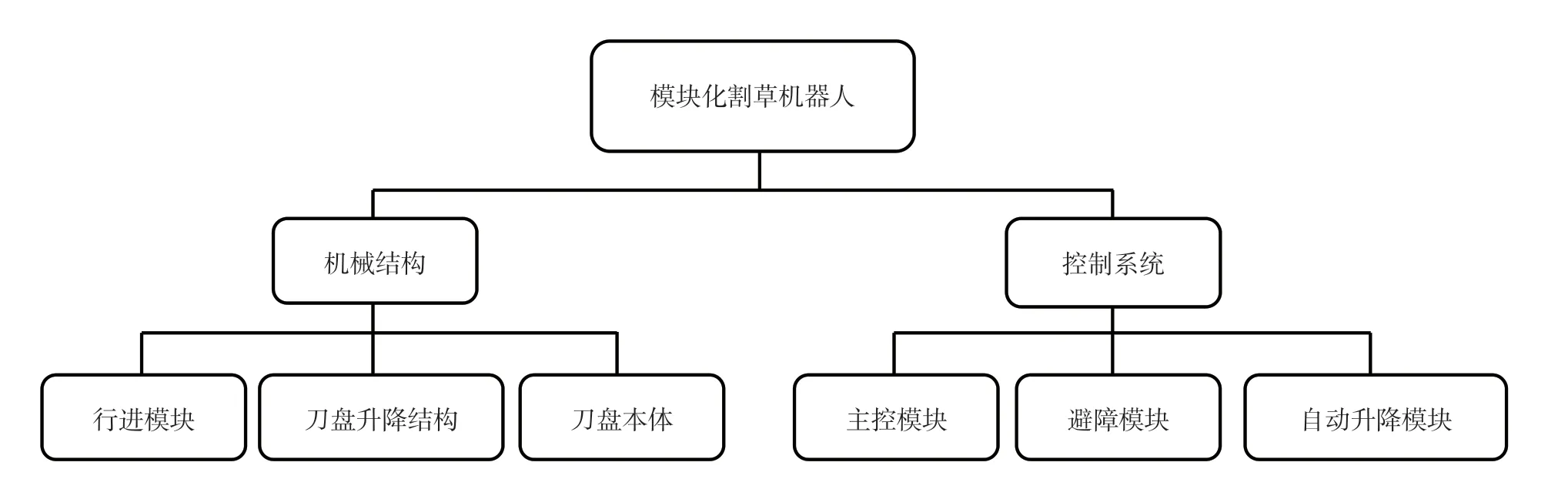

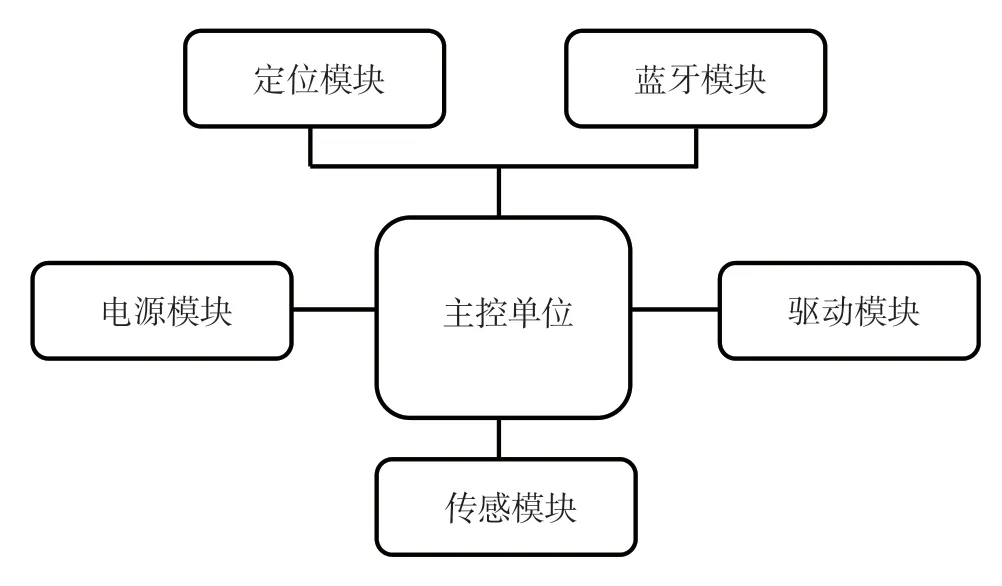

在割草机器人设计中,涵盖的专业领域较广泛,主要包括机械结构、智能控制系统、串口通信和传感器技术等。基于多场景应用模块化的设计原则,拟定对应的功能来完成机器人整体的结构布局,从机械结构和控制系统两个方面进行总体设计。机械结构的行进模块通过防滑和减震设计来适应复杂的地形,刀盘升降结构根据草的高度进行升降调节,刀盘本体具有独特结构,可根据不同情况进行更换。控制系统通过主控模块和避障模块进行自动路径规划和障碍物避让,并通过自动升降模块自动调节割草高度。模块化割草机器人设计框图,如图1 所示。

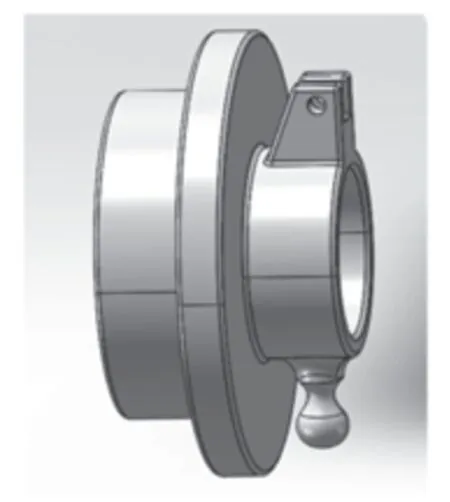

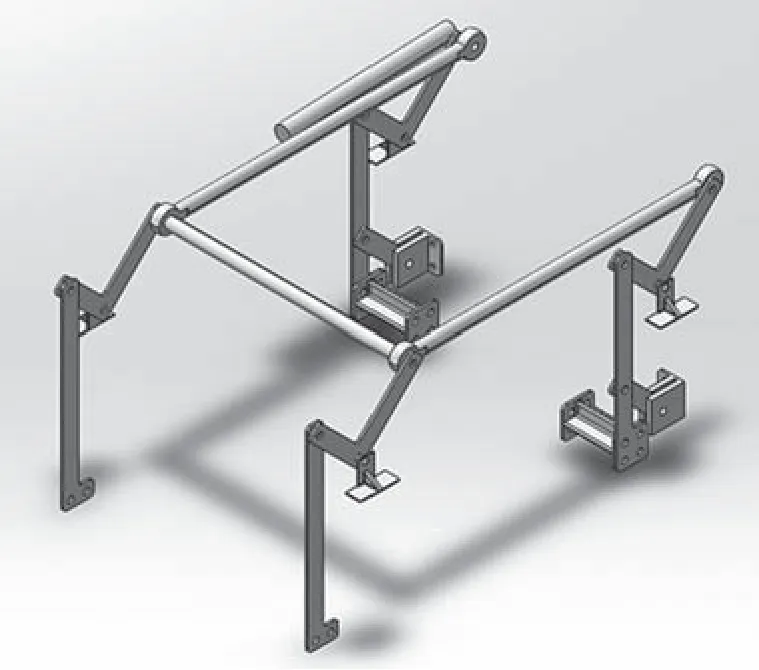

图1 麦佛逊悬挂支架

图1 模块化割草机器人设计框图

图2 减震器

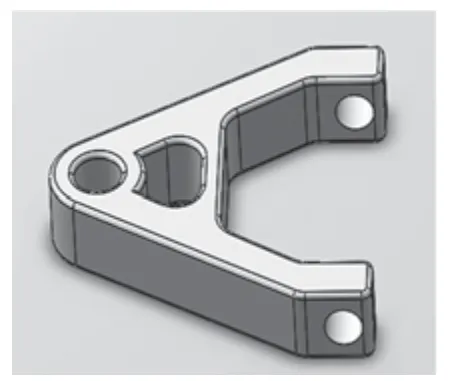

图3 三角形下摆

2 割草机器人结构设计

2.1 行进模块设计

行进模块是机器人的运动结构。在该模块设计中,主要考虑机器人的工作场景为草坪,普通的轮式结构无法确保其像在平地上一样平稳行进。因此,行进模块的设计主要从悬挂机构和系统框架两个方面进行。

2.1.1 悬挂机构设计

为适应崎岖的草坪地面,确保机器人在割草时的运行平稳性,采用具有减震性能良好、质量轻、反应速度快、空间利用率高以及平顺性高等特点的麦弗逊式独立悬挂机构[4-5]。该悬挂机构主要由麦弗逊悬挂支架、减震器、三角形下摆和轮胎组成,分别如图1~图4 所示。在轮胎设计中,安装片状橡胶防滑带,以减少打滑的情况。麦弗逊式独立悬挂机构总体装配,如图5 所示。

图4 轮胎

图5 麦弗逊悬挂轮组

2.1.2 系统框架设计

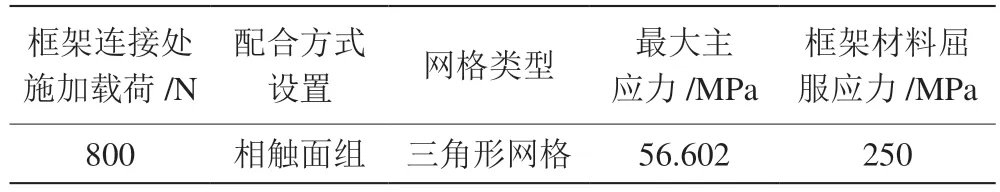

机体框架是支撑和连接各个功能部件的中心构件,设计上应使其具备一定的承载能力,并且兼顾良好的缓冲能力。车体框架采用壁厚为2 mm 的T6061-T6 铝合金钢管,通过角码衔接而成。为检验框架能否承受机器人各部分传递的载荷以及强度是否满足要求,对该结构进行静强度有限元分析,结果如表1 所示。

表1 强度性能分析结果

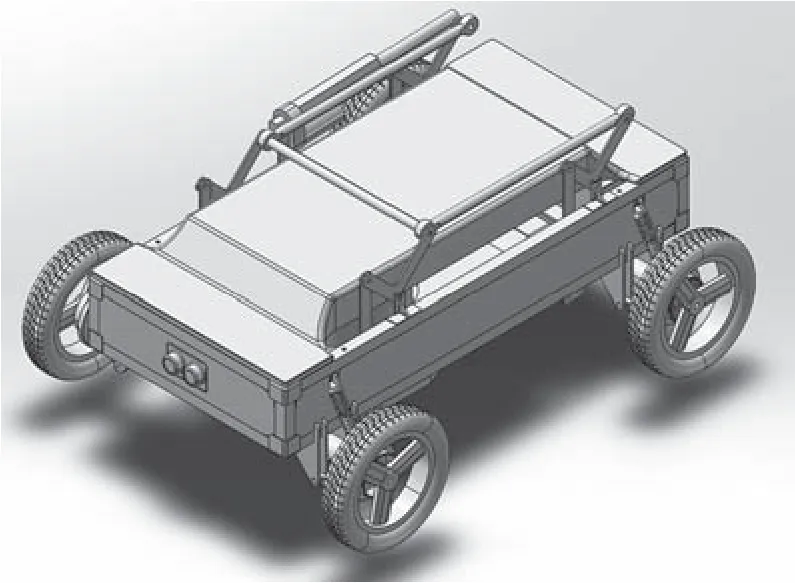

由表1 可知,机体框架承受的最大主应力为56.602 MPa,小于材料的屈服应力,即强度性能良好,证明该结构设计基本合理。机体框架三维模型如图6所示,行进模块总装如图7 所示。

图6 机体框架

图7 行进模块总装

2.2 刀盘升降结构设计

为控制割草高度,设计了刀盘升降结构。该结构主要由电推杆提供驱动力,通过电推杆的伸出和收回传动到主连杆和副连杆,副连杆绕固定点运动,最终带动刀盘上升和下降。通常情况下,草坪上常见植物的割除高度为2~6 cm,草类每个修剪周期的生长高度为5~10 cm[6-7]。为了防止割草机在运动过程中出现底盘卡住,造成刀具受损等问题,还需要考虑园区内减速带的高度。按照标准规定,减速带高度不得超过5 cm,因此可以确定刀盘的升降范围为0~8 cm,电推杆行程为100 mm。升降结构三维图,如图8 所示。

图8 升降结构三维图

2.3 刀盘设计

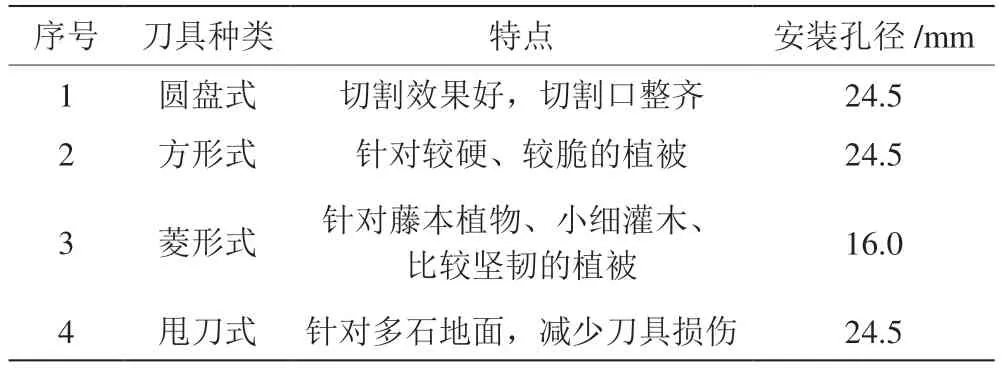

刀具是除草机器的核心部件,也是决定机器人割草效率的关键。在刀具类型的确定中,选择在农田、果园及草坪等场景下割草效率较高的旋转式刀具[8]。根据通用旋转式刀具的安装特点,设计可快速更换的刀具连接结构。旋转式刀具的种类和特点如表2 所示。

表2 刀具种类及特点

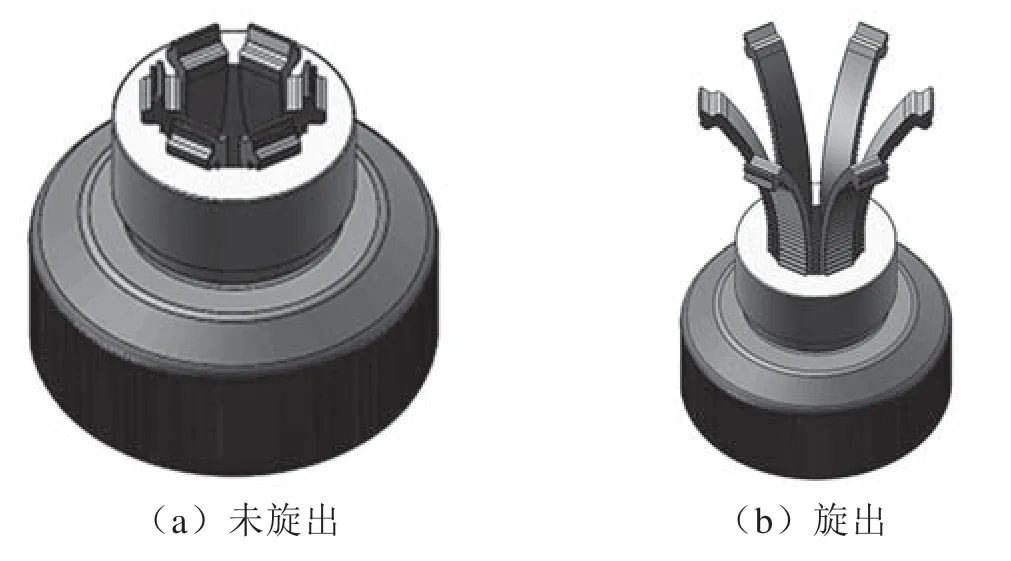

为适配表中的刀具,将不同刀具安装到割草机上,需要设计一个可以调节孔径大小的刀盘连接头,如图9 所示。该结构的弧形撑杆和固定杆套选用不锈钢制作,调节旋盖由PETG 热塑性聚酯材料打印而成。顺时针旋转调节旋盖,通过斜面齿将弧形撑杆旋出,6 个弧形撑杆所支撑的孔径逐渐变大。该结构撑杆可调节孔径为15~30 mm,满足表中刀具种类的安装要求。割草机器人总体装配效果,如图10 所示。

图9 刀盘连接头

图10 割草机器人总体装配效果

3 割草机器人控制系统设计

3.1 系统总体布局

割草机器人工作时,控制系统需要实现数据传输、定位、避障、路径规划以及刀具控制等功能。根据功能和结构相统一的原则,系统的主要模块如下。第一,主控单位。主控单位是整个割草机器人控制系统的核心,负责控制和协调各个模块的协同工作。它通过接收来自模块的数据进行数据处理和分析,然后制定相应的控制策略,并将指令发送给其他模块。第二,定位模块。割草机器人需要准确确定自身位置,以便划分工作区域和规划路径。采用全球定位系统(Global Positioning System,GPS)获取机器人当前的位置信息,通过将定位数据传输给主控单位,机器人可以准确确定自己的位置坐标。第三,蓝牙模块。蓝牙模块用于实现与用户之间的数据传输和通信,用户可以通过蓝牙模块发送指令,调整工作模式、切换区域或者监测机器人的工作状态。第四,驱动模块。驱动模块负责控制机器人的移动和转向,通常由电动马达和相应的驱动电路组成,通过接收主控单位发送的指令,控制车轮运动。第五,电源模块。电源模块为整个割草机器人系统提供电能,需要满足机器人系统的功耗需求,并能够长时间提供稳定可靠的电源。第六,传感模块。传感模块负责感知周围环境并将感知数据传输给主控单位。通过感知模块,机器人可以探测到周围的障碍物,并根据感知数据做出相应的避障策略。控制系统整体布局,如图11 所示。

图11 控制系统整体布局

3.2 主控单位的类型确定

控制系统采用STM32F103ZET6 作为主控芯片,该芯片具有性能高、成本低、功耗小、应用灵敏性高、快速计算和响应复杂数据等特点,能够在多个设计中反复使用相同的软件。它具有144 引脚,闪存容量达512 kB,主频可达72 MHz,可在-40~85 ℃环境下工作,供电电压为直流6~12 V,针脚5 V 输入。

3.3 驱动模块设计

割草机器人的驱动模块主要包括轮组电机、刀盘电机和升降电机。轮组电机用于控制机器人的行进方向和速度,需要力矩大且能够实现无级调速的电机进行驱动,因此选择36GP-3650 无刷直流减速电机作为轮组驱动电机。该电机驱动电压为24 V,功率为18~30 W,转速为570 r·min-1,且该电机内置驱动板,无须外接驱动板,具有高集成性特点。刀盘电机控制割草刀盘的转动,需要达到割草的额定转速2 000~3 000 r·min-1,因此选择57BL55S06 电机,驱动电压为24 V,功率为60 W,最大转速为3 000 r·min-1。升降电机选择直流电推杆,行程为100 mm,驱动电压为24 V,伸缩速度为5 mm·s-1,推力为2 000 N。

3.4 传感模块设计

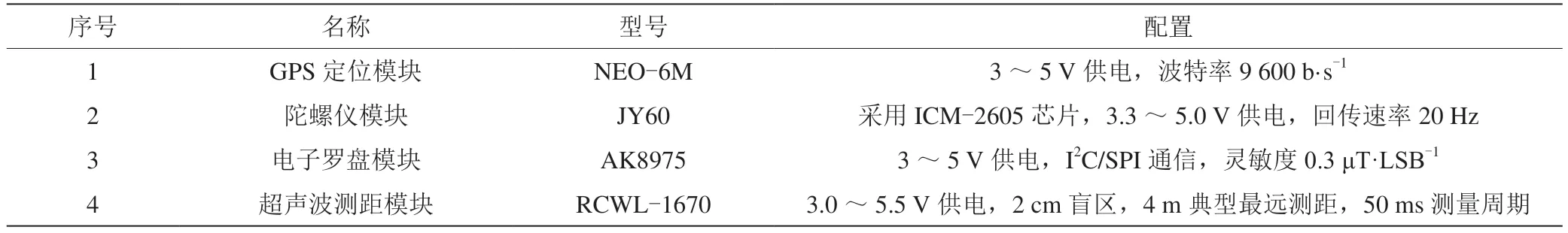

割草机器人在作业时,需要使其按照既定的方向行进。为保证运动方向的准确性,在传感模块的设计中,使用电子罗盘获得方向信息,确保机器人能够按照预定轨迹行走。同时,为了准确实现定位,在定位模块的设计中采用GPS 定位模块辅助机器人完成定位。在机器人行进过程中,由于草坪环境较为复杂,难免会遇到障碍物,采用超声波测距传感器作为避障模块,实现远程避障的功能。机器人在割草作业中,使用陀螺仪控制机器人在割草作业中根据地形起伏,计算偏移角度,控制刀盘的高度调节。传感模块选型及配置,如表3 所示。

表3 传感模块选型

3.5 电源模块设计

选择割草机电源需要考虑电池类型、电池容量、电压稳定性、电池的质量和体积以及电池的成本,以确保电源系统的稳定性和性能。根据电机的选型及以上要求,通常需要较高的电压以提供足够的功率来推动割刀。一般选择标称24 V 锂电池,容量为10 A·h,质量为1.5 kg。该电池能量密度高,相较于其他种类电池具有较轻的质量,提高携带和操控的便利性,而且寿命较长,能够减少电池的更换频率,从而降低维护成本。

4 系统性能测试

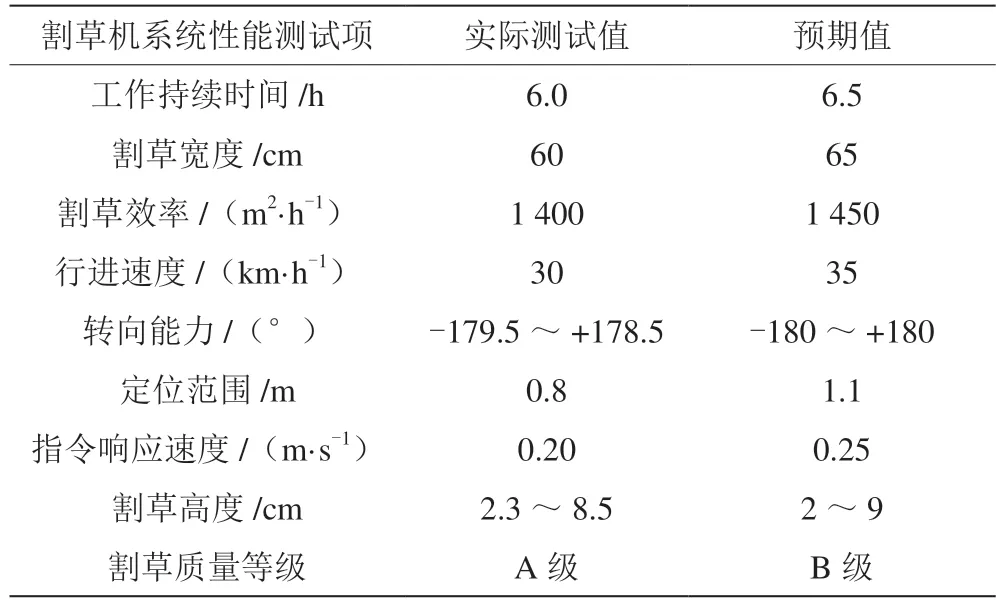

为验证所设计的小体量割草机的可行性,评估机器的功能和性能,保证系统的稳定性和安全性,需要对割草机进行系统性能测试,主要从4 个方面开展。第一,数据的采集和分析。测试割草机器人在不同条件下的割草性能,如平地、坡地,记录割草机器人的工作时间、割草面积和割草效率等,然后对采集的数据进行性能指标和统计分析。第二,系统稳定性测试。测试割草机人在工作多小时后的稳定性,模拟不同的路况和地形,观察机器人的定位和运动性能,模拟碰撞、遇到障碍物以及在不同草坪高度中的安全性和稳定性。第三,响应速度测试。测试割草机器人对指令信号的响应速度,遇到边界时的反应能力和反应速度,评估割草机器人是否能够及时、准确地调整路径。第四,割草效果评估。观察割草高度和割草轨迹,测量割草面积和割草质量,与传统割草效果进行优势和不足的比较。性能测试结果如表4 所示。

表4 割草机器人系统性能测试结果

从表4 中测试值和预期值的比较来看,虽然割草宽度、割草效率、行进速度等参数与预期值存在一定的偏差,但是偏差较小,处于合理范围内。因此,可以认为该机器人的设计基本达到预期目标,结构设计合理。

5 结语

从割草机的机构设计与控制系统设计开始,根据实际应用场景和当前割草机的不足完成行进模块设计,使用独立悬挂系统实现割草工作的稳定性。通过刀盘升降结构设计来调节割草高度,刀盘设计采用独特结构完成不同刀具的转换装配。通过对割草机器人的性能测试,验证了设计方案的合理性,为后续的优化设计奠定了基础。