氧化铝基网状织构化涂层的润湿性能研究

于建宾

(中石化胜利石油工程有限公司钻井工艺研究院,东营 257000)

泥包问题的本质是岩屑在钻头表面黏附。应用涂层技术对原有的钻头金属钢体表面进行改性处理,有望避免或减少黏附作用的发生。ALVAREZ 等发现电镀Ni-P 镀层对改善岩屑的机械和化学黏附具有良好的作用[1]。QIAO 等为了提高聚晶金刚石复合片钻头(Polycrystalline Diamond Compact,PDC)在 井下的抗黏附性能,利用激光加工技术在WC-CoCr 金属陶瓷涂层表面进行激光织构化加工。通过接触角试验发现,织构化涂层的去离子水和钻井液的接触角分别增加到136.5°和112.2°[2]。这些研究从钻头体表面疏水改性出发,通过调控钻头表面润湿性,减少了泥质岩屑的黏附作用,为钻头泥包预防开辟了新的思路。

陶瓷和金属是目前最常用的耐磨材料。结合热喷涂技术开发陶瓷和金属基疏水涂层,是一种新的尝试。在基体表面热喷涂涂层后进行低表面能修饰,是常用的两步制备疏水涂层的方法。LI 等研究了等离子喷涂制备铁、镍、铬及其混合涂层的润湿行为,发现由于表面碳的积累和双尺度表面粗糙结构,涂层接触角最大可达150°[3]。HU 等利用等离子喷涂制备的二氧化铈涂层接触角达到139°,同时由于大气等离子喷涂(Air Plasma Spray,APS)工艺中Ar+轰击引起的表面化学变化,抛光涂层比具有相同成分和粗糙度的烧结体试样更具疏水性[4]。

针对利用激光表面织构化技术控制不同材料表面润湿性的研究有很多。研究发现,微织构尺寸对材料润湿性有着巨大的影响,通过构建特定的织构形貌可以获得理想的润湿效果。文章利用等离子喷涂技术和激光织构化技术制备了一种氧化铝基网状织构化涂层,通过接触角试验和泥浆黏附试验,分析了织构化涂层的润湿性和防泥浆黏附性能[5-6]。

1 织构化陶瓷涂层制备

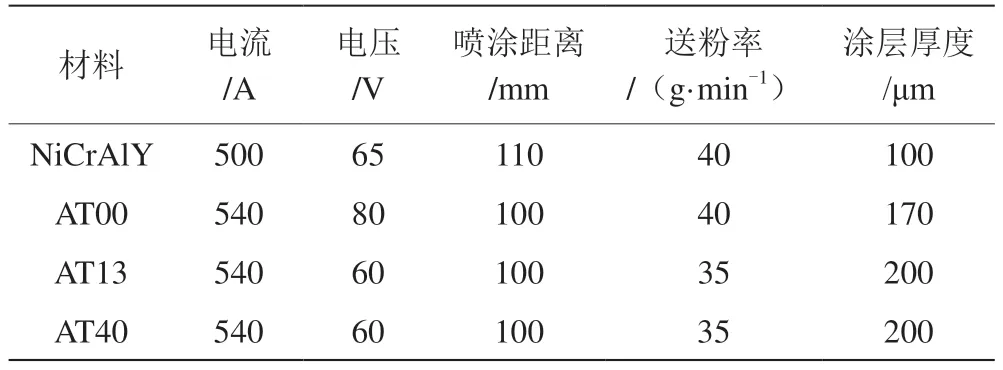

使用大气等离子喷涂技术在42CrMo 基体表面制备AT00、AT13 和AT40 这3 种氧化铝基涂层。选用镍铝复合粉末(NiCrAlY)作为黏结层。该粉末是一种放热型粉末,在热喷涂时会发生放热反应,形成金属间化合物,使基体与陶瓷层产生较高的结合强度,进而使喷涂层结构致密,具有耐磨损、抗氧化、抗热震等优点。在喷涂前,选用棕刚玉砂对基材进行喷砂预处理。喷砂完成后,立即对基体进行大气等离子喷涂[7]。喷涂试验使用的设备是普莱克斯7700 型等离子喷涂机,喷涂工艺参数如表1 所示。

表1 大气等离子喷涂参数

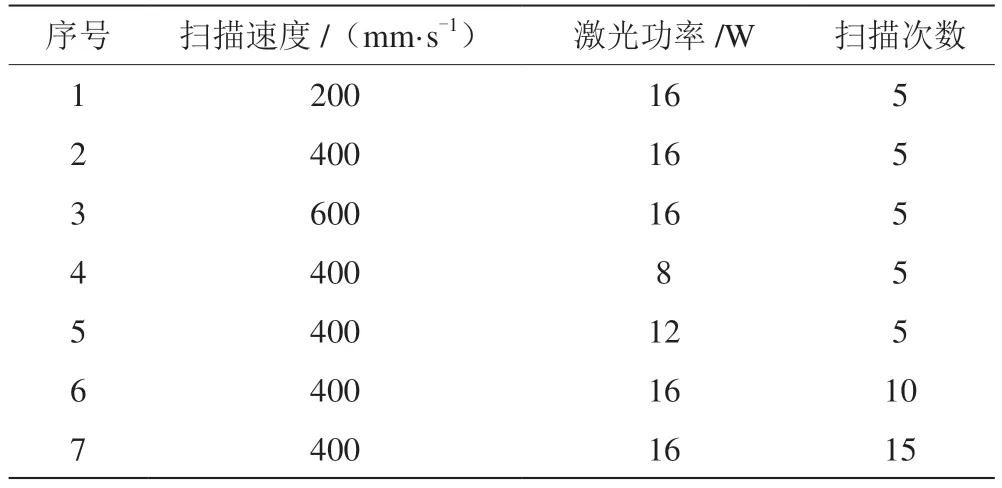

通过表面纳秒激光加工试验,制备氧化铝基织构化涂层。选择的试验设备为YLP-MP20 型号纳秒光纤激光扫描机。试验选择具有代表性的网状沟槽织构,沟槽直线夹角为90°,沟槽加工间距为150 μm[8]。激光织构化试验方案如表2 所示。

表2 激光织构化试验方案

2 织构化涂层润湿性试验

2.1 试验过程

织构化涂层表面的润湿性由接触角进行表征,通过接触角测量仪测量试样表面的接触角。在测量过程中,利用阴影成像法拍摄表面液滴轮廓,利用软件测量所得三相接触线的夹角即为接触角。实际测量时,用微量进样器在复合涂层表面滴一滴去离子水,控制每次测量液滴体积均为4 µL。在所有试样的织构化表面随机选择3 个不同位置进行试验,计算其平均值作为实际接触角数值。

泥浆黏附试验主要用于评价试验室环境下小尺寸测试样品的表面防黏附情况,将试样放置在黏土与水/钻井液混合泥浆液中,开展泥浆液环境下的动态转动黏附试验。转动黏附性能评价试验主要通过测量试样表面的黏土黏附量,定向考察表面防黏附性能。

泥浆黏附试验的基本试验步骤如下。第一,向1 000 mL 烧杯中倒入500 mL 的泥浆液,并向液体中添加一定质量的黏土粉末,使用搅拌器在一定转速下对混合液体进行搅拌,直至混合均匀,形成混合黏土测试液。第二,将试样放置在酒精中进行超声清洗处理,用吹风机吹干至质量恒定,记录此时的原始试样质量M0。第三,将试样固定在设计的夹具上,随后放入盛有混合黏土测试液的烧杯中。第四,设定好搅拌器的工作时间和转速后启动搅拌器,混合泥浆液体在搅拌桨叶的带动下,迅速流经试样的测试表面,使得黏土颗粒在试样表面形成黏土黏附层。第五,转动黏附试验结束后,从泥浆测试液中取出夹具,并将夹具中的试样取下,在保证测试面附着物不被破坏的前提下,用纸巾擦除除测试面外的表面黏附物质,同时观察试样表面黏附情况。第六,重新清理试样其他面的附着物,将试样放置在电子天平上称取质量,记录此时带有黏土黏附层的试样质量M1。第七,试验前后试样的质量差值即为测试表面的试验黏附质量,黏附量m=M1-M0。

2.2 试验结果分析

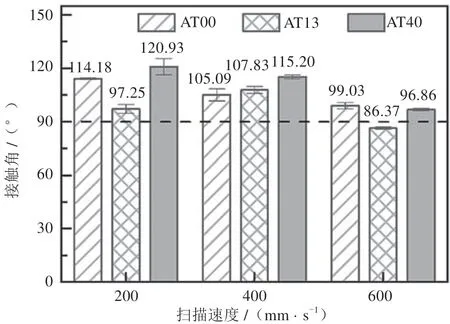

图1 为激光功率为16 W、扫描次数为5 次时,不同激光扫描速度下的3 种织构化涂层的液滴接触角。除扫描速度为600 mm·s-1的AT13 涂层外,其他涂层表面接触角均超过90°,说明涂层的存在显著提升了基体表面疏水性。总的来看,随着扫描速度的增大,3 种涂层的接触角呈减小趋势,疏水性下降。根据Wenzel 模型,增加亲水表面粗糙度将使得表面接触角进一步减小。织构化处理会大大增加涂层表面粗糙度,但通过试验发现激光织构化技术处理后亲水表面达到了疏水效果,说明液滴在织构涂层表面符合Cassie-Baxter 模型状态。

图1 不同扫描速度下织构化涂层表面的接触角

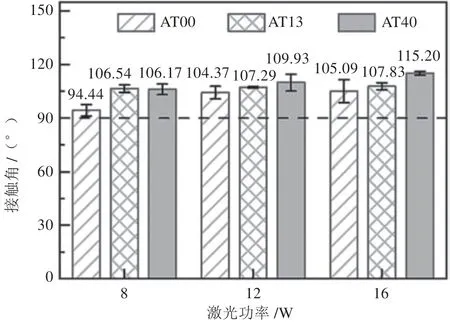

图2 为激光扫描速度为400 mm·s-1、扫描次数为5 次时,3 种氧化铝基织构化涂层的接触角与激光功率的变化关系。当激光功率较小时,3 种织构化涂层的接触角差异不明显,随着激光功率的提高,3 种氧化铝基织构化涂层的接触角不断增大。但是,当激光功率较大时,AT40 涂层的接触角明显大于AT13 和AT00。由此可知,当激光功率变化时,AT00 和AT13 织构尺寸变化较小,而AT40 的宽度和深度均明显增加。

图2 不同激光功率下织构化涂层表面的接触角

图3 为激光扫描速度为400 mm·s-1,激光功率为16 W 时,氧化铝基织构化涂层的接触角随扫描次数的变化关系。当扫描次数增加时,AT00 的涂层表面接触角呈上升趋势,这是由于增加扫描次数使得织构深度增加,织构内部支撑液滴的空气变多,液滴“悬浮”在织构化涂层表面。对于AT13 和AT40 涂层,当扫描次数为10 次时,接触角最大;当扫描次数过大或过小时,接触角都会减小。

3 织构化涂层防泥浆黏附性能试验

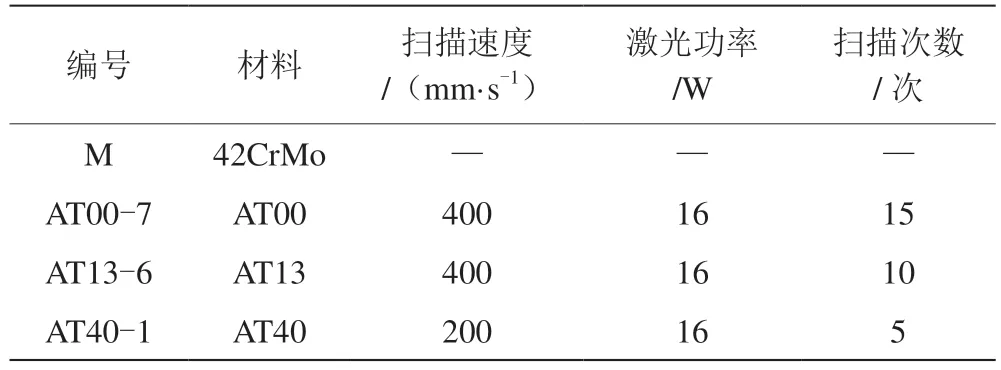

研究发现,AT00、AT13 和AT40 这3 种涂层均存在最佳激光工艺参数,使得涂层织构化表面接触角最大。在此基础上,对疏水性最佳的3 种织构化涂层试样进行泥浆黏附试验,以确定不同试样的防泥浆黏附性能。根据材料及激光工艺参数对不同试样进行编号,同时将未织构的基材M 作为试验对照,如表3所示。将4 种试样分别放在添加20 g 高岭土的混合钻井液中进行黏附试验,设置转动速度为550 r·min-1,转动黏附20 min 后取出试样,计算表面黏附量。

表3 试样的表面激光工艺参数

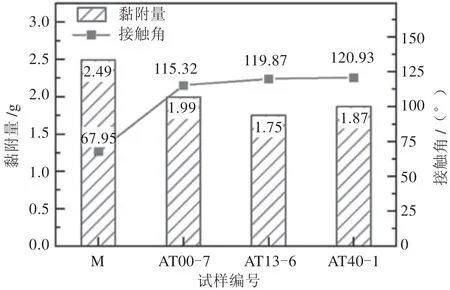

不同试样的表面黏附情况如图4 所示。从图4可以看出,试样的表面黏附量存在较大差异,由小到大排序为AT13-6、AT40-1、AT00-7、M。其中,AT13-6 试样的表面黏附量最少,较基体少29.7%,说明该试样的防黏附效果最佳。同时,尽管AT40-1试样具有较大的表面静态接触角,但其实际防泥浆黏附效果低于AT13-6 试样。

图4 试样表面的接触角与黏附量对比

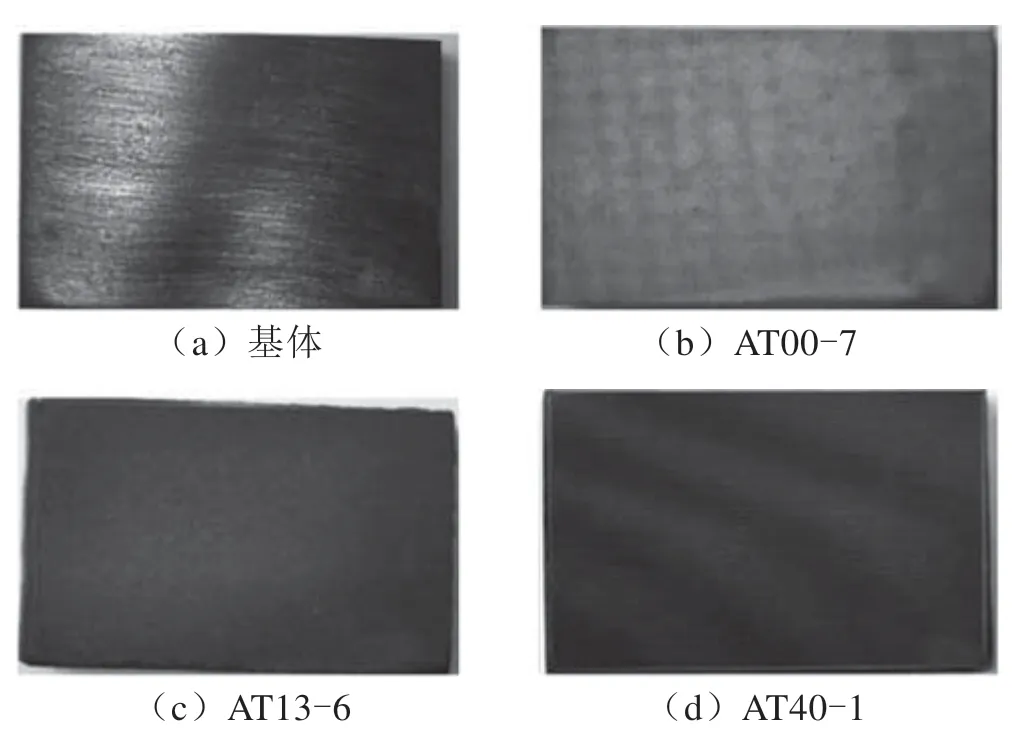

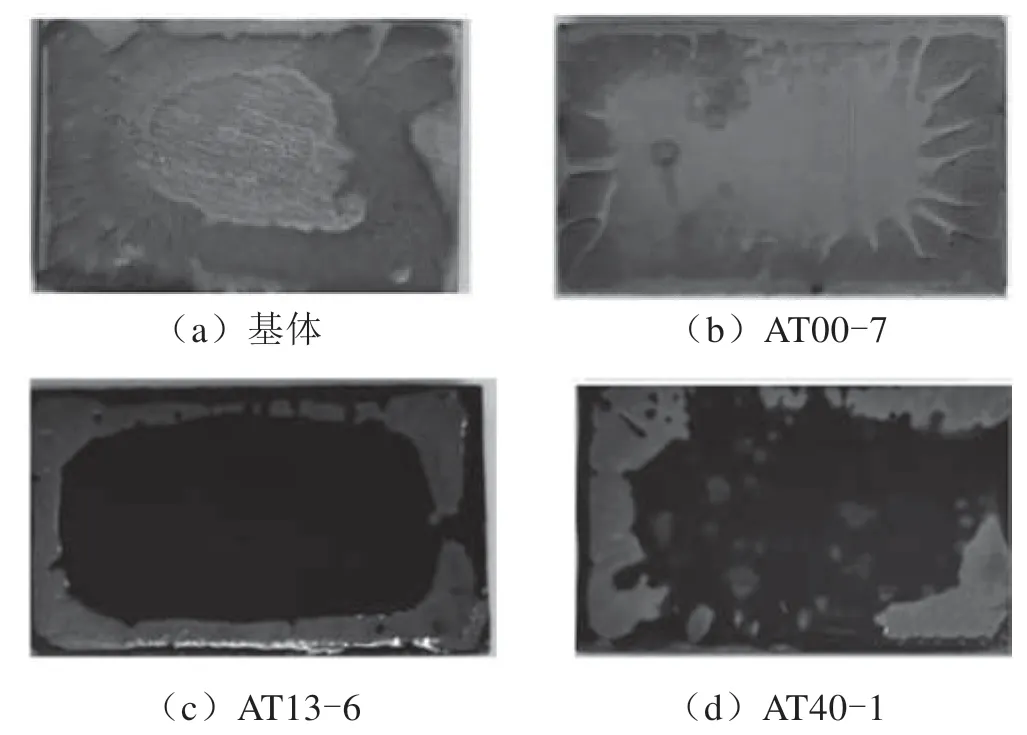

为进一步研究黏土黏附层的黏附状态,取出测试后的4 种试样,在空气中静置2 h。在此过程中,表面黏附层中水分蒸发,黏附物质迅速脱水与试样表面形成牢固黏合。使用相同流速的清水冲洗黏附表面,直至黏附层不再发生脱离。图5 为试验前后4 种试样表面黏附状态对比。由于黏附试验后的试样在空气中静置时,表面黏附层的边缘区域先开始脱水凝固并形成牢固黏合,而中心区域凝固时间较晚,冲洗后黏附残留物主要集中在试样边缘区域。不同试样黏附前的表面状态和黏附并冲洗后的表面黏附状态分别如图5和图6 所示。由图6 可以看出,泥包模拟试验结束后,基体表面的黏附残留面积最大,织构化AT00-7 试样表面残留黏附量次之,AT13-6 和AT40-1 试样表面残留最少,说明织构化涂层可以发挥防泥浆黏附作用。在图6 中,AT40-1 试样中心部位仍可观察到部分残余黏附物,而AT13-6 试样黏附物质集中在试样的边缘区域,试样中心无明显黏附,与文章黏附量测量结果一致。

图5 不同试样黏附前的表面状态

图6 不同试样黏附并冲洗后的表面黏附状态

4 结语

由于激光工艺参数变化,微织构的深度和宽度改变,3 种网状织构涂层润湿性随之改变。随着激光扫描速度的增大,织构化涂层表面接触角呈减小趋势。随着激光功率的增加,3 种涂层的接触角略有增大,其中AT40 的接触角增大最明显。当扫描次数增加时,AT00 的接触角变大,AT13 和AT40 涂层的接触角先增大后减小。对涂层试样进行泥浆黏附试验,发现织构化涂层表面黏附量显著减少。当激光扫描速度为400 mm·s-1、激光输出功率为16 W、扫描次数为10次时,织构化AT13 涂层的表面防泥浆黏附性能最佳,表面黏附量较基材减少29.7%。