智能制造中工业机械臂的精确控制技术研究

李雪婧

(襄阳职业技术学院,襄阳 441050)

智能制造时代,工业机械臂成为智慧工厂的核心部件,自动化、智能化浪潮推动工业机械臂迅速发展。初期的机械臂结构简单,功能有限。智能制造要求工业机械臂能够高精度、高效率完成工作,因此工业机械臂的精确控制技术成为研究重点。本研究深入探讨工业机械臂精确控制技术,涵盖基础原理、结构设计和控制算法,旨在提升智能制造领域机械臂的性能,推动产业发展。

1 工业机械臂的基本原理和结构

工业机械臂作为智能制造领域的关键设备,其基本原理和结构设计是实现自动化和智能化生产的基础。机械臂的设计基于机械工程、电子工程和计算机科学的综合应用,通过一系列的关节和连杆组合实现复杂的空间动作。机械臂通常由基座、关节、连杆、执行器、传感器和控制系统等主要部分组成。基座是机械臂的支撑结构,确保整个机械臂固定在工作位置。关节和连杆是构成机械臂动态部分的核心,通过这些部件的组合,机械臂能够实现多方向和多角度的运动。这些关节可能是旋转型或滑动型,通过电机、液压或气动系统驱动到达预定的位置[1]。

1.1 工业机械臂的控制系统

控制系统是机械臂的“大脑”,基于预设程序或实时反馈来控制机械臂的运动。控制系统通常包括一个或多个微处理器,通过各种软件分析传感器数据和执行运动控制算法。这些算法不仅需要处理机械臂的动态运动和路径规划,还需要实时响应外界变化并调整机械臂的行动。

1.2 工业机械臂的动力学建模

工业机械臂的动力学建模是智能制造领域的关键技术之一。动力学模型通过精确描述机械臂的运动和受力情况,为控制算法的设计和优化提供基础。在模型中,应重点关注机械臂的动力学特性,考虑机械臂的质量、惯性和外部作用力等因素。机械臂的每个连杆都被赋予特定的质量和惯性矩阵,这些参数反映了机械臂各部分的物理特性,对于动力学分析至关重要。机械臂的动力学方程由质量矩阵M、科里奥利力和离心力矩阵C以及外部作用力矢量Fe组成。其中,质量矩阵描述了机械臂在动态运动中的惯性特性;科里奥利力和离心力矩阵考虑了机械臂运动中由于旋转而产生的附加力;外部作用力矢量包括重力、空气阻力等。动力学方程可以表示为

式中:q˙˙为关节的加速度;q˙为关节的速度;q为关节的位置;τ为施加在关节上的扭矩。动力学方程使用各种转换矩阵和雅可比矩阵来描述机械臂在不同坐标系下的运动,为理解和控制工业机械臂的动态行为提供了一个全面的数学框架。

2 工业机械臂精确控制技术的重要性

工业机械臂精确控制技术在智能制造中扮演着核心角色,直接关系到生产效率、产品质量和操作安全。智能制造对机械臂的控制精度提出了更高要求,不仅体现在机械臂的定位精度上,还包括对其运动轨迹和速度的精确控制。精确控制技术对于提高生产效率至关重要,在高速运动和复杂作业的环境下,机械臂必须能够准确快速地到达指定位置,并执行所需操作,这要求控制系统具备高度的响应能力和稳定性。另外,精确控制技术对于保障产品质量具有不可替代的作用[2]。在许多高精度制造过程中,如电子元件的焊接、精密部件的加工等,机械臂的微小偏差都可能导致产品缺陷。因此,机械臂的控制系统需要精确计算和调整机械臂的每一个动作,以保证最终产品的质量[3]。

3 工业机械臂的精确控制算法设计

3.1 基于PID 控制的工业机械臂控制算法设计

工业机械臂的精确控制算法设计是智能制造系统中的关键技术。在众多控制算法中,基于比例-积分-微 分(Proportion Integral Differential,PID)控制的算法因结构简单、稳定性好、适应性强而广泛应用于工业机械臂的控制系统。PID 控制算法的基本原理是通过计算设定值与实际值之间的差值(误差),对误差进行比例、积分和微分处理,从而生成一个控制信号来驱动机械臂。比例项负责降低误差的幅度,积分项负责消除稳态误差,微分项负责预测误差的未来趋势。PID 控制器的输出可以表示为

式中:Kp、Ki、Kd分别为比例、积分、微分的增益;t为时间量;e(t)为误差信号。

3.2 采用自适应控制技术提升工业机械臂控制精度

在工业机械臂的控制技术中,自适应控制技术是提升控制精度的重要技术支撑。自适应控制技术的核心在于能够根据机械臂工作状态和外部环境的变化自动调整控制策略。

自适应控制技术的实施过程如下[4]。首先,进行参数估计,这是自适应控制的基础。使用递归最小二乘法(Recursive Least Squares,RLS)算法估计机械臂动力学模型中的参数,包括质量矩阵、科里奥利力和离心力矩阵。基于这些数据,算法可以逐步调整参数估计值,更准确地反映机械臂的实际动态行为。其次,根据参数估计的结果设计自适应控制律,控制律表示为

再次,调整控制器参数。根据机械臂的控制效果,如位置误差和跟踪性能,调整比例增益Ke和微分增益Kd的数值[5]。该步骤可以通过自适应规则或优化算法来完成,以确保控制系统在各种工作条件下都能够表现出良好的性能。

最后,实施反馈控制,将计算出的扭矩τ应用到机械臂上,精准控制运动。同时,持续监测机械臂的实际运动状态,并根据这些信息调整参数估计和控制律,确保控制系统能够适应环境变化和机械臂本身性能的变化。

4 相关实验及结果分析

在本研究中,开展实验验证所设计控制算法的有效性和实用性,尤其是在提高机械臂操作精度和适应复杂环境方面的能力。首先构建一个典型的工业机械臂模型,并在控制系统中实施自适应控制算法。机械臂被要求执行一系列标准动作,移动到特定位置并跟踪预定路径。这些动作被设计为模拟工业生产中常见的操作任务,涵盖了从简单到复杂的不同难度级别。

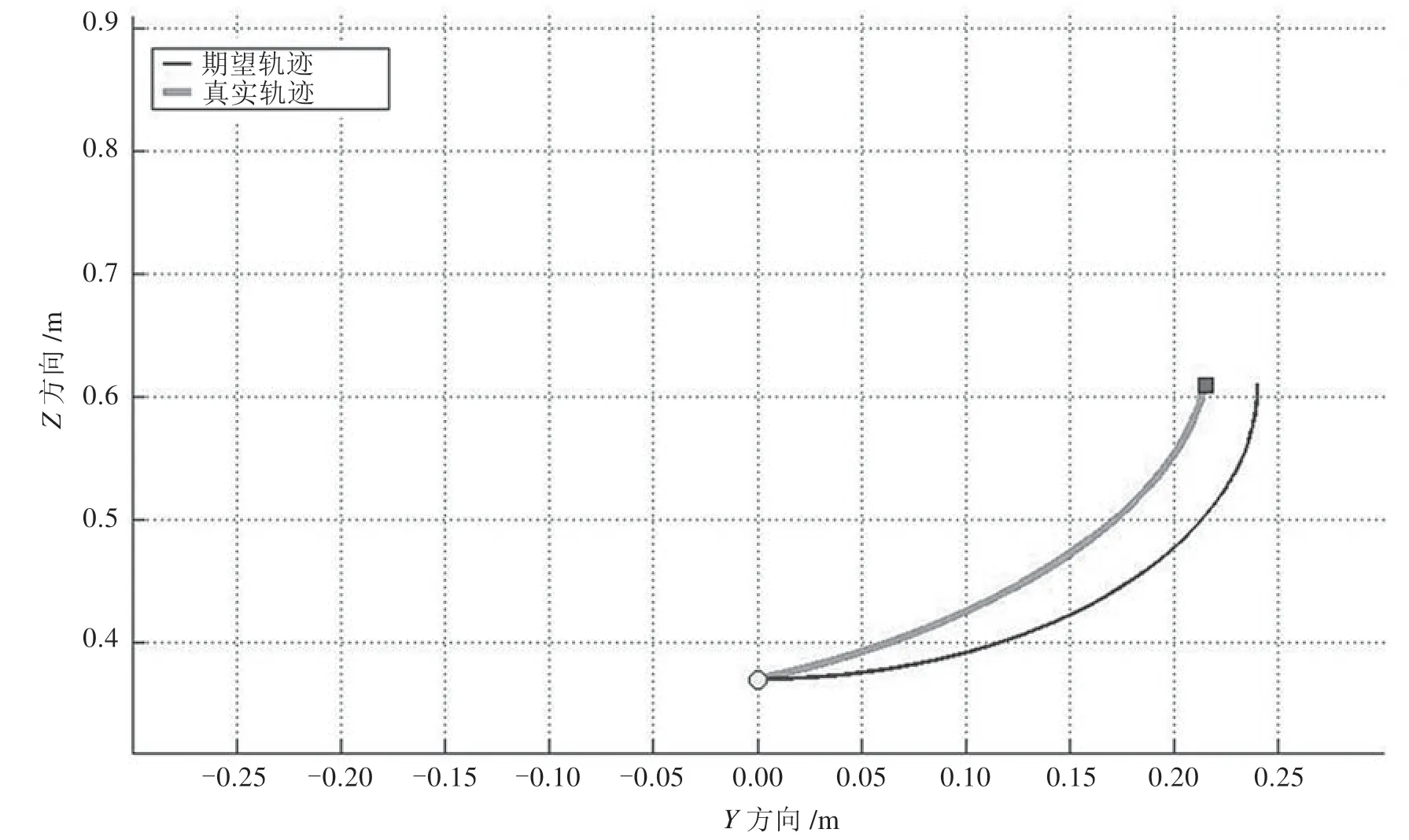

为了评估控制算法的效果,收集机械臂跟踪控制的数据,包括机械臂的位置误差、运动轨迹的准确度、响应时间以及在执行任务过程中的稳定性。机械臂跟踪控制轨迹仿真结果如图1 所示。

图1 机械臂跟踪控制轨迹仿真结果

实验结果显示,采用自适应控制算法的工业机械臂在多数测试任务中表现出更高的控制精度。特别是在复杂任务和变化环境下,自适应算法能够更快地调整控制策略,以应对不确定性因素。在执行精细操作任务时,自适应控制的机械臂展现出更小的位置误差和更稳定的运动轨迹。加入自适应控制前后机械臂的响应速度,如图2 所示。其中,算法1 是利用传统PID 控制器进行机械臂控制,算法2 是在传统PID 控制的基础上增加自适应反馈环节。对比算法1 和算法2 的响应速度曲线可知,加入自适应控制后机械臂的健壮性明显增强,证明自适应控制技术能够有效提高工业机械臂的控制精度。通过不断的技术优化和算法迭代,预计未来这一技术将在智能制造领域发挥更加重要的作用。

5 结语

本研究深入探讨了工业机械臂在智能制造领域中的精确控制技术,通过分析机械臂的发展历程、基本原理和结构,明确了其在智能制造中的重要性。同时,重点研究PID 控制和人工智能算法在提高控制精度方面的应用,特别是自适应控制技术的有效性。通过实验验证,展示了自适应控制算法在提升机械臂操作精度、适应复杂环境方面的优势。可见,本研究对于未来智能制造系统的优化和发展具有重要意义。