汽车发动机曲轴制造中的机械加工技术研究

许昕

(山西科技学院,晋城 048011)

随着汽车制造水平的不断提高,汽车发动机曲轴的生产标准越来越高。曲轴部件的加工精度与质量会影响汽车发动机整体结构的合理性和使用寿命,因此必须重视机械加工技术在汽车发动机曲轴制造中的合理应用,保证曲轴加工精度。基于此,探讨汽车发动机曲轴制造中的机械加工技术。

1 汽车发动机的工作原理

汽车内部结构较为复杂,一般由底板、轮胎、马达等元件构成。其中,底板的主要作用是承载汽车的所有元件,如车身、马达等,能够在汽车行驶期间保证汽车的整体稳定性,属于汽车的基础结构之一。马达是决定汽车性能的关键元件之一,其性能的发挥会在一定程度上受到其他设备的影响,若汽车其他设备的硬度、稳定性较差,可能会影响马达的运转效果。一般情况下,发动机的马达有如下4 个冲程。

第一,进气。活塞在曲轴的作用下运动,随着活塞的运动,气缸空间容量不断提升,进而使内外压差不断增大,产生的气体逐渐填满整个气缸,直至活塞移动至最底部,进气环节结束。

第二,压缩。当活塞处于最底部时,其移动轨迹变为由下至上,在此过程中排气口、进气口关闭,此时气缸的整体容积量呈下降趋势,其中的气体持续处于被压缩状态。

第三,发动机运行。活塞上下移动使进入的气体被不断压缩,气体内部能量逐渐变大、温度升高,最终成为可燃气体。气体引燃后,活塞在高压作用下移动,变为持续运动状态。

第四,排气。关闭所有处于开放状态下的排气口,然后在曲轴连杆的带动下,活塞移动至顶端并完成排气动作,排放气缸中燃烧后的废弃气体。

2 汽车发动机曲轴的结构

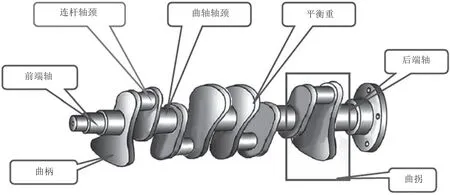

曲轴装置是汽车发动机结构中十分重要的零部件之一,其结构如图1 所示。曲轴装置的质量会直接影响汽车发动机的整体性能与使用寿命。在汽车发动机运行过程中,曲轴装置可以将活塞连杆装置中传递的气体转换为旋转力矩,作为汽车发动机运行的原始动力,然后传动系统、飞轮装置、汽车离合装置等为汽车及发动机的运行提供驱动力[1]。曲轴装置中存在若干曲拐装置,而每个曲拐装置中又包含1 个连杆轴颈装置、2 个曲轴径装置及2 个曲柄装置。

图1 汽车曲轴结构

曲轴装置可由多种材料制成,根据材料可将其分为如下几类。第一,钢制曲轴。钢制曲轴的材料包括不锈钢、合金钢及碳钢3 种。第二,铸铁曲轴。铸铁曲轴具有阻尼小、刚性好、质量轻以及成本低的优势,但其散热性不足,主要用于低功率发动机,如农用发电机、摩托车发动机等。第三,球墨铸铁曲轴。球墨铸铁曲轴具有生产工艺简单、能源消耗少、成本低的优势,被广泛用于中小型发动机。第四,铝合金曲轴。铝合金曲轴具有质量轻、散热性能优异的特点,但应用成本偏高且刚性弱于钢材料,适用于跑车发动机或小型发动机。

曲轴装置在实际使用过程中往往会受各类因素的影响,如汽车内部气体传输、运动惯性作用、力矩影响等,而出现磨损。当曲轴装置磨损达到一定程度后,可能影响汽车发动机性能,严重时甚至会对汽车内其他零部件的完整度产生影响。为此,需综合实际情况,采用有效手段尽可能减少曲轴装置运行过程中产生的磨损。例如,提前做好润滑处理;通过优化曲轴装置的生产加工工艺,不断提高其耐磨性;增加曲轴装置中其他零部件的强度等。

3 曲轴的加工特点

3.1 机械加工技术应用标准严格

曲轴装置属于汽车发动机结构中相对重要的部分,其制造质量直接影响汽车发动机的整体质量,因此在制造加工过程中,相关人员要严格按照有关标准和规范,开展制造加工工作。需要注意的是,与汽车发动机结构中其他零部件不同,曲轴零部件有多个加工面,每个加工面的加工形状、尺寸等存在差异,而且对每个加工面的加工位置、形状、尺寸等的精确度要求十分严格,一旦某个加工面的偏差超出标准范围,就需要重新加工。此外,在实际加工作业中,工作人员要提高对粗细加工流程的重视,综合具体加工标准、要求等,合理分配流程,确保加工作业的有效性、科学性及合理性。

3.2 刚性较差

从汽车发动机整体结构来看,曲轴长颈的空间占用率较高,原因是其连接曲轴结构,因此在汽车发动机实际运行过程中难以充分保证其刚性,存在一定概率的形变、磨损情况,进而对汽车发动机的整体质量产生一定影响。相关工作人员在加工生产过程中需提高对曲轴零部件加工的重视,并重点关注曲轴长颈加工环节。一般情况下,通过在粗加工环节精细调整机床刀具、夹具刚度,可确保加工过程中产生的切削力被足量抵消[2-3]。

3.3 加工形状复杂

曲轴零部件的主轴颈与连杆轴颈之间存在一定的偏心距,加工人员要按标准严格控制偏心距的精度。同时,相关工作人员要提高对夹具设计的重视,加强对设计精度的控制,避免因夹具设计误差而直接影响曲轴零部件的制造加工质量。

4 曲轴制造中的机械加工技术

4.1 车拉技术

车拉技术主要用于半精加工曲轴的主轴颈和连杆轴颈,根据加工形式该技术可分为直线车拉、外环刀具旋转车拉以及内环刀具旋转车拉。车拉技术可以实现所有同心圆的车削,具有高效、柔性加工、机床保养便捷、维护成本低的优势。在实际技术应用中,车拉技术更适合无须加工的平衡块侧面及有沉割槽轴颈的曲轴加工。

4.2 高速外铣技术

相比于车拉技术,高速外铣技术在加工需处理平衡侧面的曲轴时具有更高的生产效率。以四拐曲轴加工为例,车拉技术在加工连杆轴颈时有2 道工序,而使用高速外铣技术仅需1 道工序即可完成加工。在实际曲轴加工中,高速外铣技术结合工件回转和铣刀进给伺服联动控制技术,实现一次装夹不改变曲轴回转中心、随动跟踪铣削曲轴的连杆轴颈,具有切削速度快、工序循环时间短、刀具寿命长、加工精度高以及柔性好的优势。该技术还能够实现曲轴主轴颈和连杆轴颈粗加工向精加工的转型。

4.3 零部件加工技术

曲轴零部件加工分为粗加工与精加工2 种。零部件粗加工主要包括内铣加工、外铣加工、负荷粗加工以及车拉加工等技术。根据曲轴零部件生产制造需求及材料特点,灵活应用加工技术,以有效降低切削变形程度,进而提高加工准确率。加工人员在进行曲轴零部件粗加工作业时,应做好以下2 点。一方面,动态化记录曲轴毛坯余量,若余量大于5 mm 可综合具体情况选用内铣或外铣加工技术,若余量小于3 mm 则选用车拉技术;另一方面,基于曲轴长度优化粗加工技术,若长度为700 mm 作用且误差小于20 mm,可使用连杆加工技术[4]。

随着信息技术、自动化技术等先进技术的不断革新与完善,曲轴零部件精加工技术在不断优化。传统的曲轴零部件加工往往采用手工曲磨床装置进行,该装置存在精度差、控制难等缺陷,易造成加工误差,无法切实满足目前的汽车发动机制造及加工标准。在现代化技术的支持下,曲轴零部件精加工不仅能够实现数控加工效果,大幅提高加工精度,而且许多危险或难度大的环节可由系统自动化完成。

4.4 数控磨削技术

曲轴磨削工艺在传统磨削工艺中具有一定代表性,应用较为广泛,但其对技术人员的专业能力要求较高,只有他们精细工作才能够保证产品精度,因此该工艺在质量与产量方面存在矛盾。这是因为,曲轴磨削工艺采用磨削线速度为35 m·s-1的曲轴磨床,砂轮进给与修整均需要人员手动操作,导致台肩、轴径出现较大的磨削余量,降低了砂轮的耐久度。为了在保证产品质量的同时,尽可能提高加工效率,可以根据实际情况选择如下高效磨削方法。

第一,以单序加工为主的曲轴磨削工艺[5]。该工艺使用五砂轮磨削四拐曲轴主轴颈,采用双砂轮磨削四拐曲轴连杆颈,具有砂轮一次修整后各轴径尺寸一致性高、磨削后轴颈跳动量易控制以及作业效率高等优势。但是,其劣势在于只能用于单一系列产品的加工,缺乏兼容性,且在实际应用时柔性差。

第二,以复合加工为主的曲轴磨削工艺。复合加工主要是指在单次加工中装夹所有需要磨削的连杆轴颈、主轴颈。在磨削过程中使用随动磨削技术对连杆轴颈进行磨削,可以确保磨削精度。该磨削方式在实际应用时具有柔性高的优点。一般情况下,复合加工主要通过2 种工艺实现:一是同步磨削主轴轴颈及连杆轴颈,二是按顺序磨削主轴轴颈及连杆轴颈。

5 结语

曲轴是汽车发动机的重要部件。曲轴制造的关键在于曲轴毛坯材料的选择及加工技术的应用,需综合汽车发动机的应用标准选择合适的材料,同时要结合先进技术,如数字技术、信息技术等,优化机械加工环节,从而有效保证曲轴生产加工质量,提高曲轴制造水平,促进汽车制造业及相关行业的发展。