激光定向能量沉积承压设备鉴定方法研究

裴泽宇 张中标 段绪星 陈 青 任维泽 赵子锐

(中国核动力研究设计院,成都 610213)

增材制造(Additive Manufacturing,AM)是以数字计算机辅助设计(Computer Aided Design,CAD)模型为基础,采用逐层堆积的方式制造复杂异形结构实体零件的技术[1]。增材制造技术经过多年的发展已日趋成熟,在众多领域特别是航空航天领域取得了显著的应用成果[2]。在核工业领域,由于反应堆技术的不断革新,传统制造技术很难满足要求,增材制造已成为未来核工业的必要选择[3]。国外已成功应用由增材制造成型的反应堆辅助设备部件,中国也尝试打印了燃料组件、压力容器与复杂流道阀体,证明了增材制造技术在核工业中的应用具备可行性。

尽管增材制造在众多领域得到广泛应用,但目前仍然缺少具体清晰的针对打印过程与打印质量的鉴定方法。增材制造技术不同于传统制造方法,其打印质量是多种变量耦合的结果。这就导致即使采用相同的工艺参数与设备,打印出的不同部件也可能存在性能差异[4-6]。因此,为推动增材制造在核工业领域的应用,需形成具有针对性的鉴定方法,实现增材制造核用部件的质量控制。本文以某反应堆试验回路用干式过滤罐为研究对象,采用激光定向能量沉积技术(Laser-Directed Energy Deposition,L-DED)进行过滤罐成型,并开展鉴定方法研究,形成面向增材制造承压设备的鉴定方案。

1 干式过滤罐增材制造方案

干式过滤罐位于试验回路覆压系统排气管线上,主要用于在回路充排过程中过滤排气中的颗粒杂质。过滤罐尺寸为420.0 mm×432.0 mm×810.5 mm,材质为316 不锈钢,质量约80 kg。经过结构整体的设计优化,完整罐体由上、下两部分组成,罐体内部包括孔板与支架结构,具体结构如图1 所示。

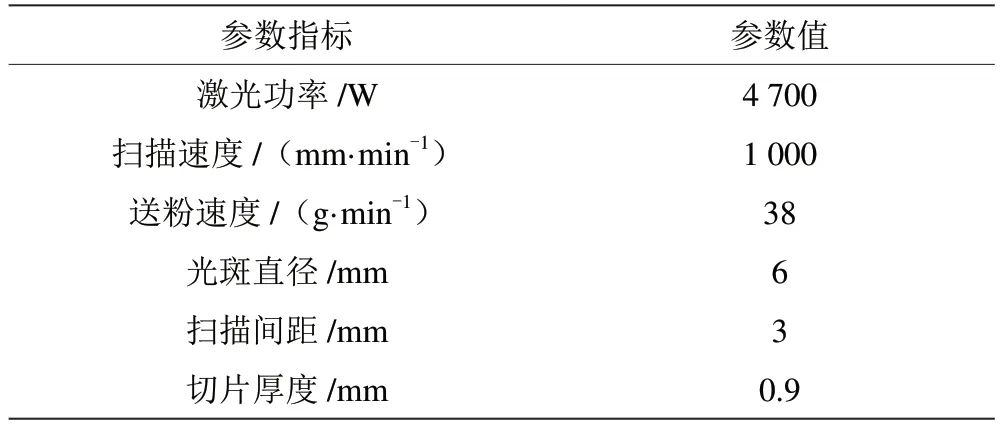

基于干式过滤罐大尺寸、大质量的特点,选择适合大型构建加工的L-DED 工艺。干式过滤罐成形工艺参数如表1 所示。打印完成后,对一体成形的上、下罐体进行固溶热处理,热处理温度为1 050 ℃,保温时间为1 h,采用惰性气体冷却。

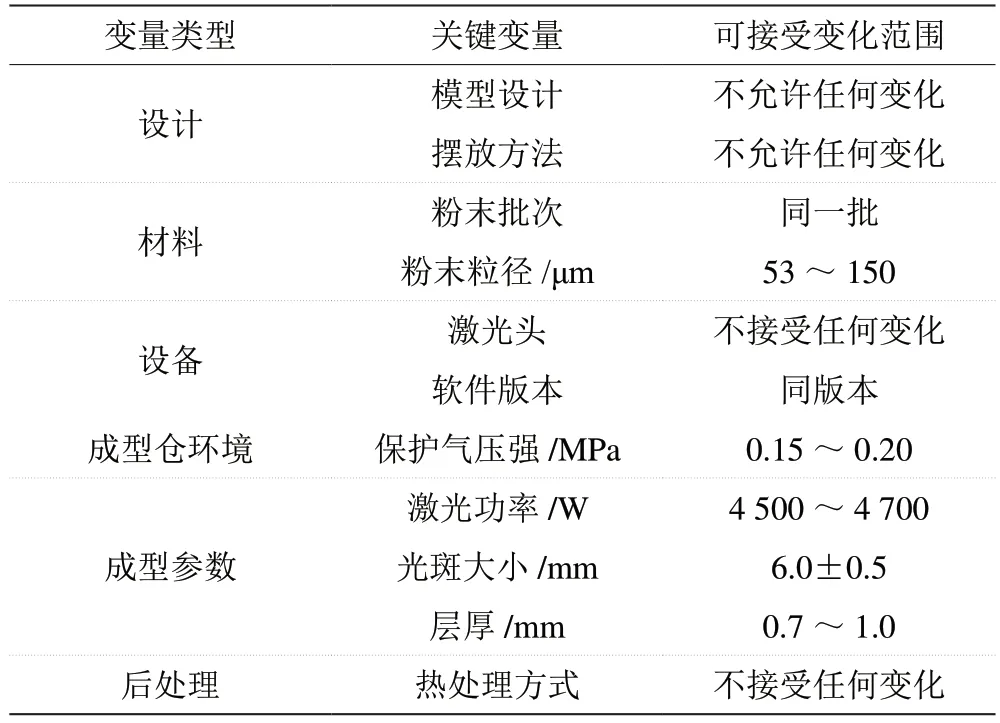

表1 干式过滤罐增材制造工艺参数

2 干式过滤罐鉴定流程设计

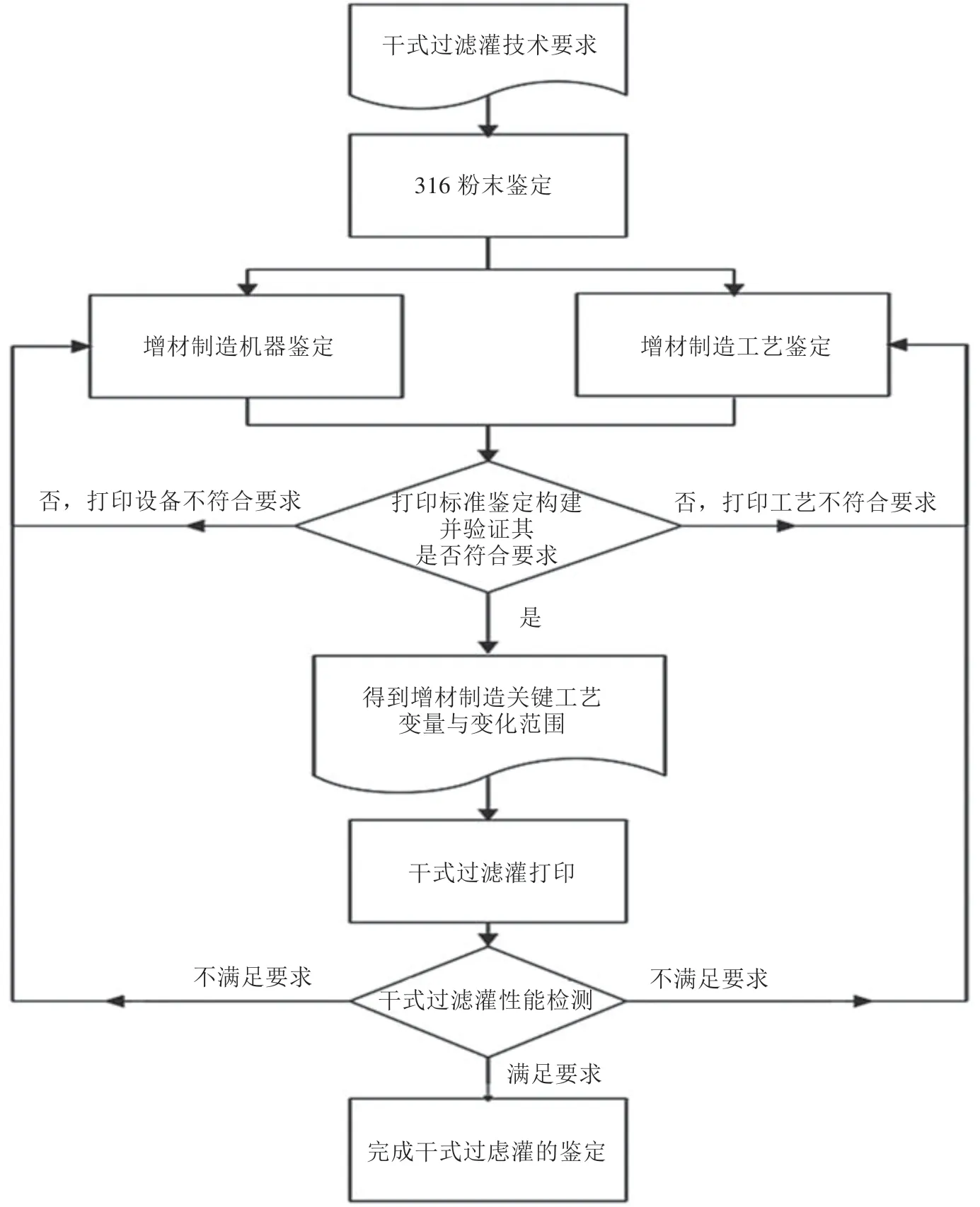

目前,核能领域的增材制造相关标准规范仍处于空白状态,因此利用鉴定/验证手段来验证增材制造技术的可用性是一种行业内普遍接受的做法。基于增材制造的特殊性,其打印质量与粉末性能、打印机设备状态、打印工艺参数等密切相关,故而增材制造打印件的鉴定工作必须覆盖原料、工艺、机器等诸多方面,否则将无法评判关键技术参数对产品性能的影响,难以保证实际应用过程中产品性能的稳定性[7-10]。本文基于上述考虑,结合增材制造技术制造流程的特点,针对干式过滤罐提出如图2 所示的鉴定流程。

图2 干式过滤罐全流程鉴定流程

在鉴定时,需要先将干式过滤罐的技术要求作为鉴定输入,内容包括定向能量沉积制造干式过滤罐所需的各种技术要求值,如粉末性能要求、材料力学性能要求、材料显微组织要求等,作为后续鉴定工作开展的参考。

原材料金属粉末的性能在很大程度上影响着定向能量沉积打印质量,因此增材制造制品的鉴定应从原材料粉末开始。粉末鉴定验证项目包括粉末化学成分组成、粉末粒径分布、粉末流动性、粉末密度、球形度、空心粉率等。

在正式打印前,需鉴定拟采用的机器设备和关键工艺参数。机器鉴定与工艺鉴定采用打印标准鉴定构建并检测其力学性能与显微组织的方式来完成。通过所有测试后,整理所有与打印质量相关的关键变量,并记录关键变量的取值与可接受变化范围。记录关键变量的可接受变化范围有2 个作用,一是为后续成品的打印提供过程检测参考。例如,当打印过程中激光功率突然增大并超出可接受变化范围时,则认为此次打印不满足鉴定要求,需重新打印。二是为后续同类型干式过滤罐批量生产提供技术支撑,若任何关键变量没有变化或变化不超出范围,则认为打印工艺是稳定的,打印成品性能相同[11]。如果某些关键变量发生变化或超出可接受变化范围,则需重新进行设备与工艺鉴定。

机器与工艺符合要求后,开始正式打印干式过滤罐。在正式打印过程中,应检测和记录机器与工艺鉴定过程中整理出的关键变量,若变量超出可接受变化范围,则需重新打印。打印完成后,对干式过滤罐进行成品检测,确认干式过滤罐是否满足应用要求。当检测指标全部满足技术要求后,采用完成鉴定的机器与工艺进行后续干式过滤罐的批量生产。

3 粉末鉴定

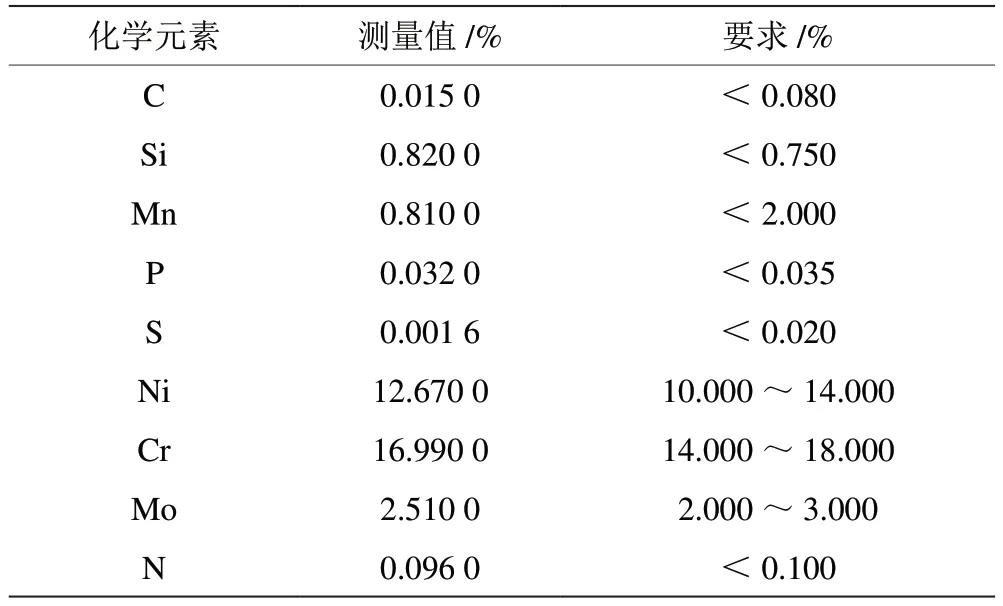

干式过滤罐的定向能量沉积打印选用316 不锈钢粉末,其化学成分如表2 所示,满足技术要求。粉末粒径采用干筛分法进行检测,其中粉末粒径96.15%分布在53~150 μm,达到粉末合格标准。粉末的密度与流动性影响打印过程中送粉的流畅性。经检测,316 粉末的粉末流动性为18.60 s·50 g-1,松装与振实密度分别为4.07 g·cm-3、4.69 g·cm-3。通过工业计算机断层扫描(Computed Tomography,CT)检测粉末的球形度与空心粉率,球形度为0.90,空心粉率小于1%,说明粉末整体球形度良好。

表2 干式过滤罐316 不锈钢粉末化学成分

4 设备与工艺鉴定

4.1 标准鉴定构建

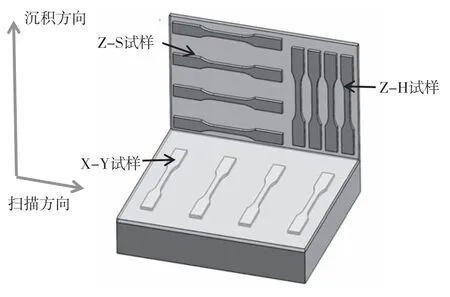

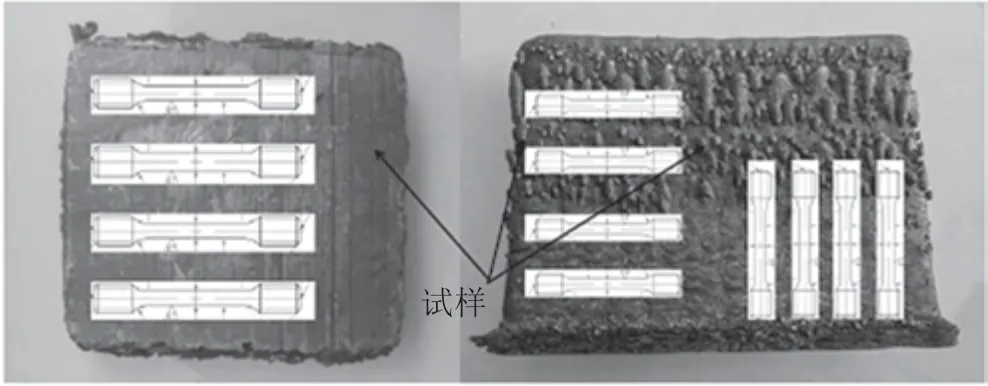

干式过滤罐通过打印标准鉴定构建来验证打印机性能与工艺参数,标准鉴定构建设计如图3 所示。图3 中,Z-S 试样为垂直面上平行于基板平面并与初始沉积方向平行的试样(整体沿着Z轴均匀分布);Z-H试样为垂直面上垂直于基板平面(平行于Z轴)的试样;X-Y 试样为水平面(基板)平行于基板平面,垂直于初始沉积方向的试样。通过打印标准鉴定构建,判断打印设备在各个方向与位置的打印质量,从而检验打印机状态能否满足干式过滤罐的打印需求。

图3 干式过滤罐标准鉴定构建设计图

标准鉴定构建的打印参数与后处理应与表1 中干式过滤罐打印参数一致,后处理初步定为420 ℃去应力退火,保温时间为2 h,采用惰性气体保护随炉冷却,后优化为1 050 ℃固溶热处理,保温时间为1 h,采用惰性气体空冷。

4.2 力学性能检测

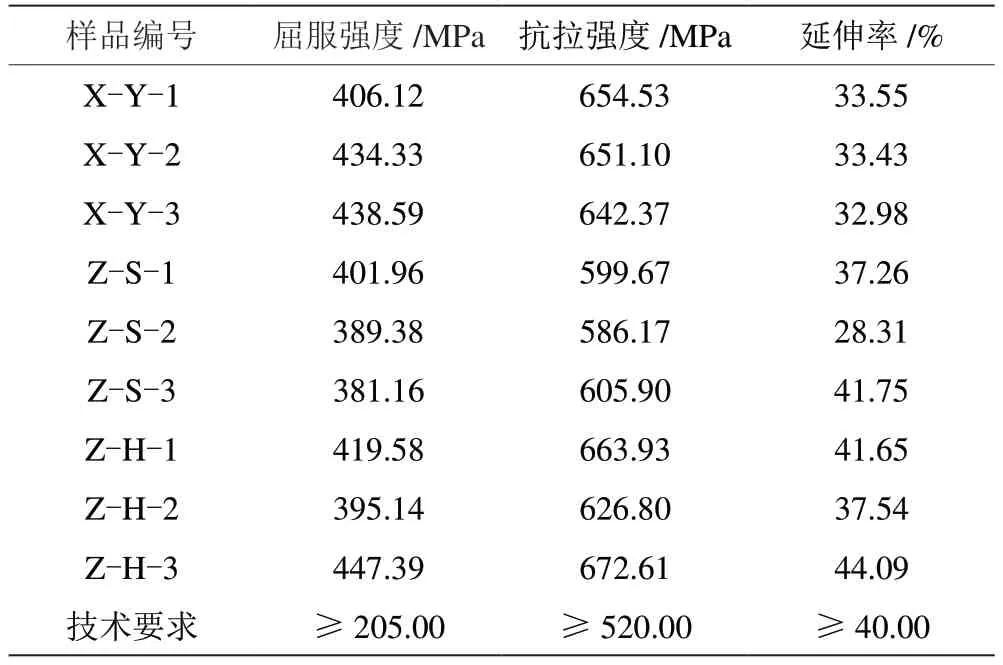

图4 为打印完成的标准鉴定构建,对其进行拉伸试验,结果如表3 所示。根据拉伸结果可知,采用420 ℃去应力退火热处理的标准鉴定构建在延展率上未达到40%的要求值。经过分析,延伸率过低是由于增材制造316 不锈钢内部组织晶粒过细[12]。内部组织晶粒过细虽然大幅提升了屈服强度与抗拉强度,但降低了材料的延展性能。

表3 退火热处理的标准鉴定构建拉伸试验结果

图4 标准鉴定构建完成效果

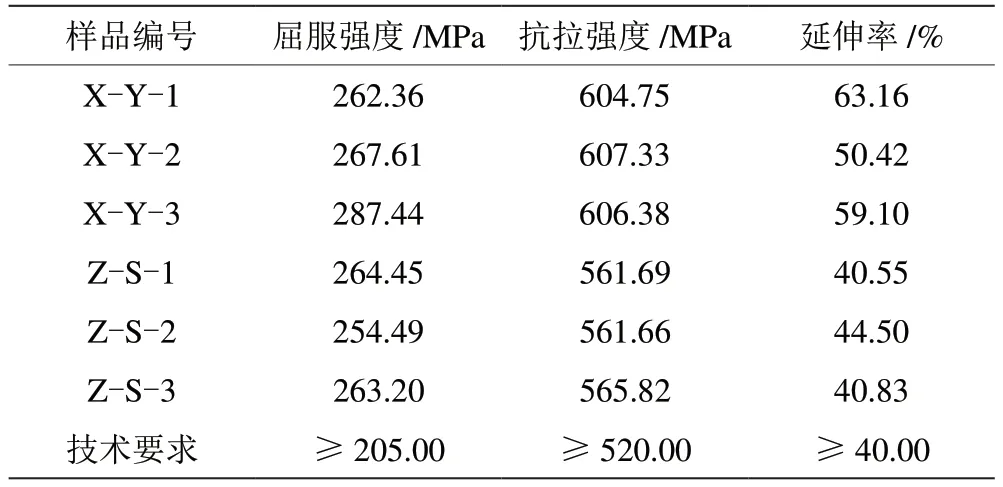

通过提升热处理温度,可促进组织再结晶,使打印组织内部晶粒粗化,以提升打印件的延伸率。在提升延伸率的同时会降低强度,但降低后的强度仍远高于技术要求,因此采用固溶热处理的方式来有效提升成品延展性能[13]。由于调整热处理工艺,重新进行设备与工艺鉴定,并采用固溶热处理,温度为1 050 ℃,保温1 h,采用惰性气体空冷。对采用新的热处理方式的标准鉴定构建重新进行拉伸试验,结果如表4 所示。虽然试件的屈服强度与抗拉强度大幅下降,但仍远高于技术要求值。延伸率大幅提升,满足技术要求,X-Y 试样的延伸率甚至在60%左右。由于Z-H 试样的力学性能处于X-Y 试样与Z-S 试样之间,因此只需保证X-Y 试样和Z-S 试样达到要求值,即可认为Z-H 试样也满足要求。

表4 固溶热处理的标准鉴定构建拉伸试验结果

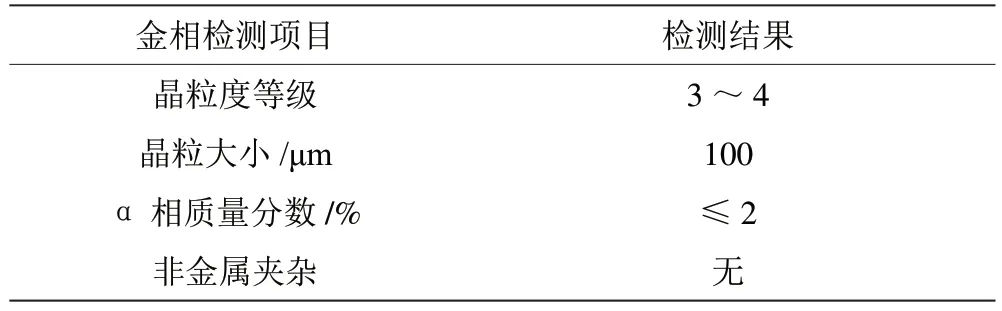

4.3 显微组织及缺陷检测

在拉伸试验中各个方向上极限抗拉强度最低试样的夹头位置采集显微组织试样,分别检测晶粒度、α 相质量分数及非金属夹杂等,检测结果如表5 所示。同时,从热处理前的标准鉴定构建上采集显微组织试样,用作热处理前后组织变化对比。

表5 显微组织检测结果

对标准鉴定构建进行内部及表面缺陷检测,包括构建目视检测、射线检测和内部致密度检测。标准鉴定构建外观在X、Y、Z三个方向上的成型质量均良好,表面平整,无宏观裂纹等缺陷,目视检测合格。按照《无损检测 工业计算机层析成像(CT)检测 通用要求》(GB/T 29070—2012)的要求,对构建进行射线检测,结果表明标准鉴定构建内部及表面无裂纹、内部最大气孔直径小于1.5 mm。参考《致密烧结金属材料与硬质合金 密度测定方法》(GB/T 3850—2015)进行致密度检测,检测结果表明标准鉴定构建的致密度均为99.5%及以上。显微组织与缺陷检测结果说明,标准鉴定构建满足技术要求,证明成型工艺与打印机设备状态达到干式过滤罐正式打印水平。

4.4 确定关键变量及其变化范围

基于标准鉴定构建的检测结果,整理出对打印结果产生重要影响的关键变量,并给出满足鉴定结果的参数值与可接受变化范围。关键变量不仅包括机器参数与工艺变量,还包含任何可能对打印质量产生影响的因素。表6 列出了部分具有代表性的工艺变量及参数范围。

表6 干式过滤罐增材制造关键变量及参数范围

5 成品打印与检测

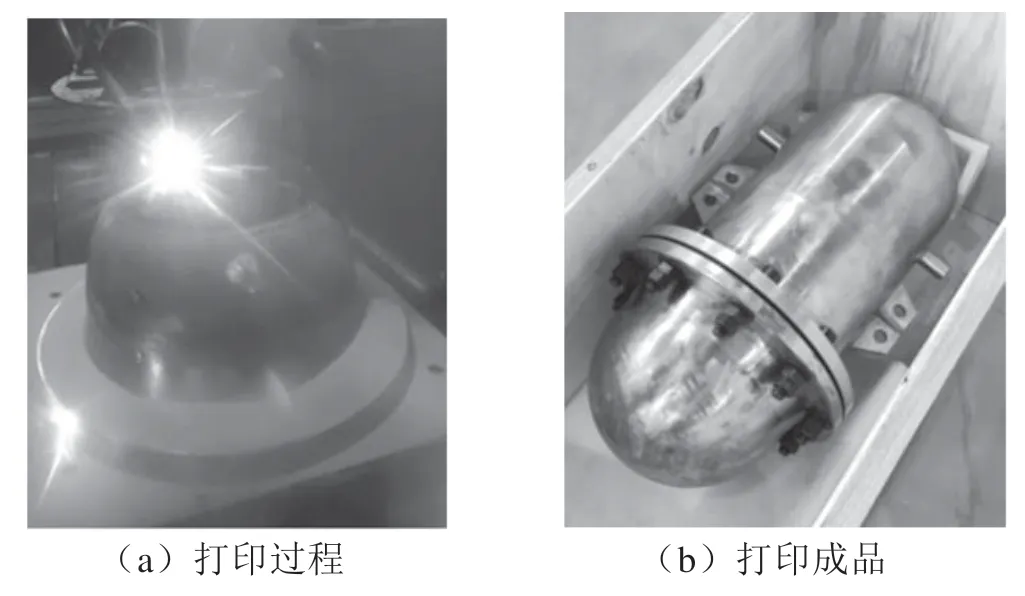

记录干式过滤罐打印过程中各种关键变量的数值,确认数值在整个打印过程中未超出可接受变化范围,则可认为干式过滤罐的打印满足要求。干式过滤罐打印过程及成品如图5 所示。

图5 干式过滤罐打印过程及成品

对打印完成的成品进行外观目视检测、尺寸检测、射线检测和渗透检测。经检测,干式过滤罐成品达到技术要求,具备应用条件,同时证明本文设计的干式过滤罐的定向能量沉积制造流程通过鉴定。采用通过鉴定的粉末、设备和工艺生产的干式过滤罐,可被认为满足相关技术要求,其增材制造质量稳定性得到保证。

最后针对增材制造干式过滤罐开展产品性能检测,按照《金属波纹管膨胀节通用技术条件》(GB/T 12777—2019),分别以1.92 MPa 和1.50 MPa 的压强开展气压试验与气密性试验,检验其能否满足反应堆回路上的承压要求。试验结果表明,增材制造干式过滤罐连接部位无明显泄漏情况,也无异常声响与变形情况,产品性能满足设计要求。后续将干式过滤罐安装在试验装置回路上,针对其长期服役性能进行测试,进一步验证增材制造工艺的可用性。

6 结语

文章以干式过滤罐为对象,针对激光定向能量沉积工艺,开展了从原材料、设备、工艺到成品的全流程鉴定工作,并形成增材制造承压部件的鉴定方法。结果表明:采用激光定向能量沉积制造的干式过滤罐,其显微组织、缺陷尺寸、力学性能均达到技术要求;增材制造干式过滤罐通过全流程鉴定,其打印成品承压和密封性能均满足实际使用要求,具备应用条件。通过完成干式过滤罐定向能量沉积制造的全流程鉴定工作,形成了面向承压部件的增材制造部件鉴定与验证的技术框架,为后续其他承压设备的定向能量沉积增材制造提供技术支撑。