GIS 铝合金壳体纵缝焊接工艺方法对比分析

方向红

(正泰电气股份有限公司,上海 201614)

气体绝缘金属封闭开关设备(Gas Insulated Switchgear,GIS)是一种广泛应用于输电领域的高压电气设备,具有体积小、质量轻、防腐蚀以及耐高压等优点,是电力系统中不可或缺的重要设备。

铝合金壳体作为GIS 的核心部件,其焊接质量直接影响设备的安全性和可靠性。为了提高焊接质量和生产效率,人们发明了多种焊接工艺[1]。本文主要从焊接质量、焊接效率、工艺复杂程度、设备投入和维护成本等方面出发,对钨极惰性气体保护(Tungsten Inert Gas,TIG)焊接、惰性气体保护(Metal-Inert Gas,MIG)焊接、改进型TIG(K-TIG)焊接、变极性等离子弧焊接、激光-MIG 复合焊接和MIG+TIG 同步焊接等工艺进行对比分析。

1 GIS 铝合金壳体焊缝分布介绍

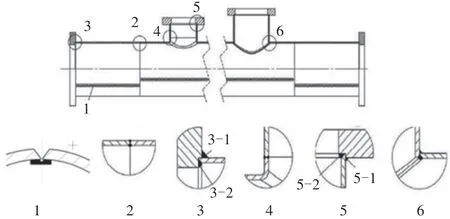

铝合金壳体作为金属封闭式组合电器GIS 的外部结构,可以保护内部导体等核心部件,支撑和固定结构盆式绝缘子,使设备在运行过程中保持稳定。铝合金壳体结构分为筒体、法兰、支管及支管法兰4 个部分。铝合金壳体焊缝分布如图1 所示。

图1 铝合金壳体焊缝分布

1.1 筒体纵缝

筒体纵缝(焊缝1)、筒体环缝(焊缝2)、支管对接环缝(焊缝4)是GIS 壳体中的A 级焊缝。根据气体绝缘金属封闭设备铝合金外壳材料及焊接通用技术条件要求,此处焊缝需经100%射线探伤,并达到三级焊缝质量要求,方可转入下一步生产工序。实际生产中,要先考虑筒体纵缝焊接质量,兼顾生产效率和生产成本。目前,主要的焊接工艺方法有手工钨极氩弧焊、熔化极惰性气体保护焊、MIG+TIG 同步焊、变极性等离子弧焊接和激光+MIG 复合焊缝等[2-3]。

1.2 筒体与法兰焊缝

筒体与法兰角焊缝(焊缝3、焊缝5)为B 级焊缝,表面需经渗透探伤合格,生产中多采用熔化极惰性气体保护焊,以提高生产效率。

1.3 筒体与支管焊缝

筒体与支管马鞍形焊缝(焊缝6)存在争议。当焊缝为角焊缝结构时,它属于C 级焊缝,表面需经渗透探伤合格,生产中可采用熔化极惰性气体保护焊提高生产效率;当焊缝为嵌入式对接环焊缝时,它属于A 级焊缝,应经100%射线探伤合格,生产中多采用手工钨极氩弧焊,以确保焊接质量。

2 焊接工艺介绍

2.1 TIG 焊接

TIG 焊接是一种常用的焊接工艺,通过钨极与焊件间产生的电弧熔化母材,同时使用惰性气体保护熔池不被氧化。TIG 焊接的焊接质量高,适用于薄板和管材的焊接,但焊接速度较慢,生产效率较低[4]。

TIG 焊接筒体纵缝一般加工60°~80°焊接坡口,顿边量不大于1.5 mm。板厚不高于6 mm 时也可不开坡口,用大电流慢速焊接,实现根部熔透。

为提升焊接效率,可采用自动操作机进行焊接。为保证焊缝力学性能、焊缝美观和筒体内侧电场强度均匀性,实际生产中一般在筒体内、外表面的最外侧焊缝进行重熔处理。需要注意,重熔焊缝不填丝施焊。

2.2 MIG 焊接

MIG 焊接是一种高效的焊接工艺,通过连续送进的焊丝与工件间的高速电弧进行熔化焊接。MIG 焊接速度快,适用于厚板和管材的焊接。然而,对于薄板焊接,MIG 焊接容易出现烧穿和变形,且会易因为熔滴过渡形式导致熔池不稳定而形成内部气孔,降低探伤合格率。因此,MIG 焊接一般不单独应用于纵缝焊接,而多是配合其他焊接方法进行组合应用。

2.3 K-TIG 焊接

K-TIG 是在传统TIG 焊接的基础上进行改进,通过使用大功率焊接电源,改善送丝系统和采用特殊的焊枪设计,提高焊接效率和稳定性。K-TIG 焊接在保持TIG 焊接质量的同时,提高了焊接速度和生产效率。K-TIG 焊接10 mm 厚铝合金板材可以不加工坡口,组装间隙控制在0.5 mm 左右。K-TIG 焊接设备如图2 所示。

图2 K-TIG 焊接设备

2.4 变极性等离子弧焊接

变极性等离子弧焊接是一种先进的焊接工艺,通过改变电极的极性调节电弧热量和方向。该方法可以实现高效、高质量的焊接,特别适用于铝合金等有色金属的焊接。变极性等离子弧焊接速度快(是常规TIG 焊接效率的2~3 倍),且能够实现自动化和智能化控制。但是,变极性等离子弧焊接设备成本和维护成本较高,尤其是作为易损件、进口零件的焊枪喷嘴,成本高、周期长,且目前国产化率低,焊接质量差异较大。变极性等离子弧焊接纵缝时,不加工坡口,一次成型。此外,这种方式的焊缝内外部质量不稳定,设备如图3 所示。

图3 变极性等离子弧焊接设备

2.5 MIG+TIG 同步焊接

MIG+TIG 同步焊接是一种创新型的焊接工艺,通过同时使用MIG 和TIG 进行焊接,实现两种方法的优势互补。使用小电流MIG 填丝打底、MIG 填丝填充+TIG 不填丝重熔,该方法能够提高焊接质量和生产效率,同时减少热影响区和变形。MIG+TIG 同步焊接的质量高、速度快,设备成本和维护成本较高(但明显低于变极性等离子弧焊接),工艺参数设置、双枪距离配合存在一定的复杂性。MIG+TIG 同步焊接设备如图4 所示。

图4 MIG+TIG 同步焊接设备

2.6 激光-MIG 复合焊接

激光-MIG 复合焊接结合了激光焊接和MIG 焊接的优势,通过激光的高能量密度和MIG 的高熔敷效率实现高质量的焊接。该工艺能够加快焊接速度和缩小热影响区,适用于各种材料和结构的焊接。激光-MIG 复合焊接速度快,但设备成本和维护成本较高。在激光国产化质量不断提升和激光器价格明显下降的大背景下,激光复合焊接工艺已成为一种发展趋势。相关试验显示,铝合金激光-MIG 复合焊接影响因素较多,工艺过程复杂,间隙敏感,不易获得持续稳定的焊接质量,在焊接工艺工程应用方面有很大的上升空间[5]。

3 不同焊接工艺的对比分析

3.1 工艺分析

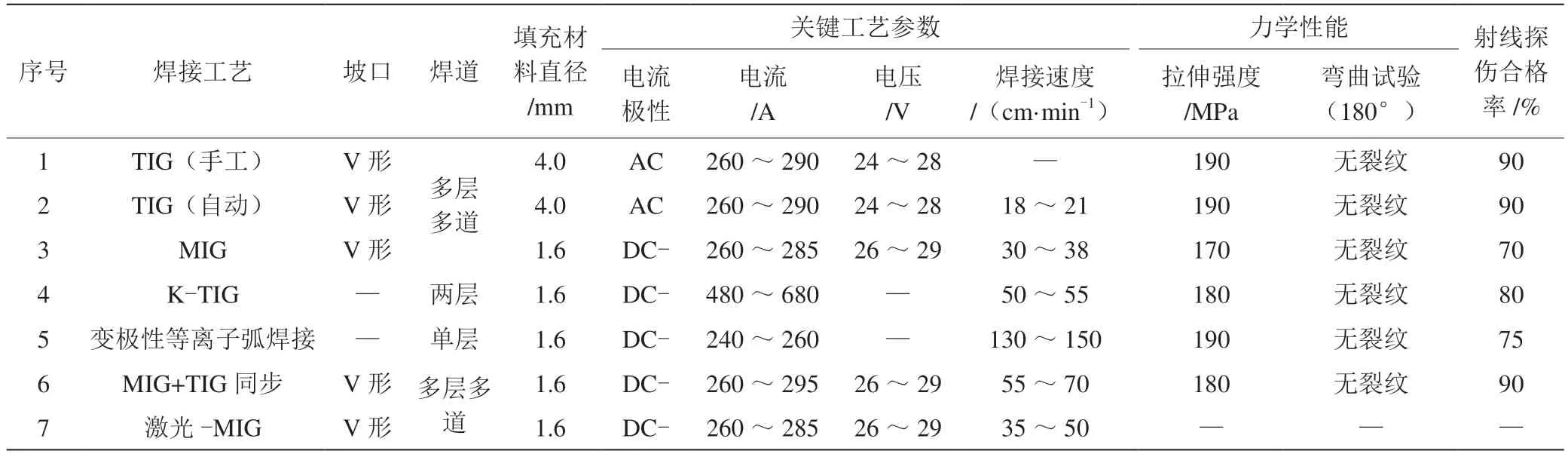

本案研究试验均选用5052-H112 铝合金板匹配ER 5356 铝合金焊丝进行焊接。不同工艺选用工艺参数、所得力学性能及射线探伤情况见表1。

表1 不同工艺方法选用工艺参数及测试结果

3.2 焊接质量分析

从焊缝外观成型、气密性以及强度等方面对各种工艺进行评估,结果表明:激光-MIG 复合焊接和变极性等离子弧焊接的焊接稳定性差,存在明显波动。TIG 焊接的焊接质量最好,MIG 焊接的焊接质量一般,射线探伤存在一定的不合格率;K-TIG 焊接在改进传统TIG 焊接的基础上提高了效率和稳定性,而长期稳定性需要持续跟踪和验证;MIG+TIG 同步焊接的质量稳定、可靠,一次探伤合格率达到90%。

3.3 焊接效率分析

对比各种工艺的焊接速度和生产效率,结果表明:激光-MIG 复合焊接和变极性等离子弧焊接具有较高的焊接效率,是TIG 焊接效率的3~5 倍;MIG+TIG 同步焊接效率是单纯TIG 焊接或MIG 焊接的1.5~2.0 倍。

3.4 工艺复杂程度对比

分析各种工艺的操作难度和学习曲线,结果表明:激光-MIG 复合焊接和变极性等离子弧焊接设备复杂度高,操作难度较大;MIG 焊接和TIG 焊接相对简单易学;K-TIG 焊接、MIG+TIG 同步焊接工艺则都存在一定的复杂性。

4 结语

对比分析可见,GIS 壳体生产规模不大,焊接质量为先,首选TIG 焊接工艺;中等焊接规模,在存在一定产能瓶颈的条件下,需兼顾生产效率,适合K-TIG焊接或MIG+TIG 同步焊接;大规模生产时,产品标准化程度高,要求自动化和智能化程度较高的生产条件下优选变极性等离子弧焊接;需要注重技术引领,有一定技术研发能力的情况下可积极探索激光复合焊接工艺。