一种超高压板片成型液压机设计

李莹

(天津帝广机电设备有限公司,天津 300403)

近年来,随着我国板式换热器行业的快速发展,大型化、高效化、节能化成为换热器产品的主要趋势。板式换热器的核心部件是波纹板片[1],板片厚度通常为0.4 mm、0.5 mm、0.6 mm。板片采用极精密的模具一次冲压成型,因为一次成型的板片具有相同的精度[2]。只有保证板片的冲压精度,板式换热器才能在较高的压力下正常运行,承受系统的压力冲击。换热器的升级对板片成型液压机的工作效率、压制精度和性能提出了更高要求,越来越多企业需要大吨位、超高压、高精度的板片液压机。预应力钢丝缠绕液压机以其具有体积小、质量轻、无爆炸风险等优势,得到了广泛应用。

文章介绍了一种超高压板片成型液压机结构。该液压机采用预应力钢丝缠绕机架和超高压工作油缸,具有体积小、质量轻、抗疲劳性能好的特点。通过使用超高压(80~130 MPa)液压技术,液压机可以在很小的结构空间内达到较高的压制强度要求,实现减轻压机质量,降低压机质量系数的目的。采用超高压液压技术的液压机质量仅为相同吨位普通液压机的1/2,甚至达到1/3[3]。该液压机的公称压力为10~430 MN,经过长时间运行,设备稳定,板片产品质量高,受到用户欢迎。

1 板片成型液压机结构及成型工艺

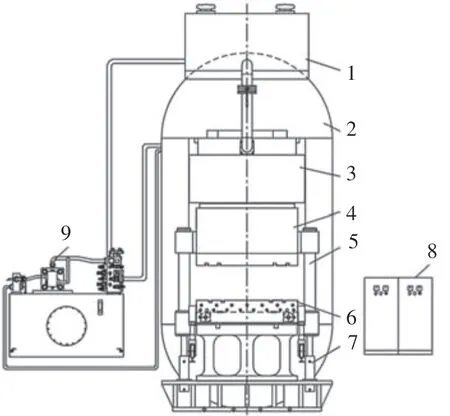

板片成型液压机主要用于钛板、不锈钢板等大型板式换热器板片的压制成型,其成型精度高,压制速度快,自动化程度高。该液压机主要由主机、液压系统、电气控制系统和冷却辅助系统4 个部分组成,结构如图1 所示。

图1 板片成型液压机结构

液压机主体采用预应力钢丝缠绕框架结构,主要由框架、主油缸、活动横梁、可移动工作台、4 个回程缸、4 个导向柱装置等组成。其中,框架为组合式框架,由上半圆梁、下半圆梁、立柱和钢丝层等组成。下模与液压机下工作台连接,上模与滑块连接固定。

板片成型工艺流程如下:将板片放入下模具中→滑块快下→滑块慢下→增压→保压→卸压→滑块快回→停止。该液压机可手动控制,操作相应的功能按钮完成相应的动作,也可实现半自动控制,即每按1 次按钮完成1 次液压机的成型工作。

2 板片成型液压机的关键设备

2.1 液压缸

板片成型液压机的核心部件是液压缸,其强度和使用寿命关系液压机能否正常使用。使用预应力技术来增强液压缸的承载能力,预先在液压缸内壁建立相关的切向压应力,使其能够与液压机工作时产生的拉应力叠加,达到降低或抵消液压缸壁上切向拉应力的目的,使液压缸始终处于切向压应力或压应变状态。采用预应力技术的液压机,其液压缸的承载能力可提高2 倍以上[4]。

板片成型液压机采用预应力钢丝缠绕结构的预紧方式,把所需的钢丝按照设计的张力数值逐圈逐层缠绕在缸芯筒的外壁上。使用的预应力缠绕钢丝是一种高强度的冷拔钢丝。此外,油缸液体公称压强较低,为70~90 MPa,降低了对油缸材料的强度要求,而且柱塞直径大,工件成型均匀。主油缸安装于上半圆梁下面,采用正装式结构,安装维修方便。

2.2 框架

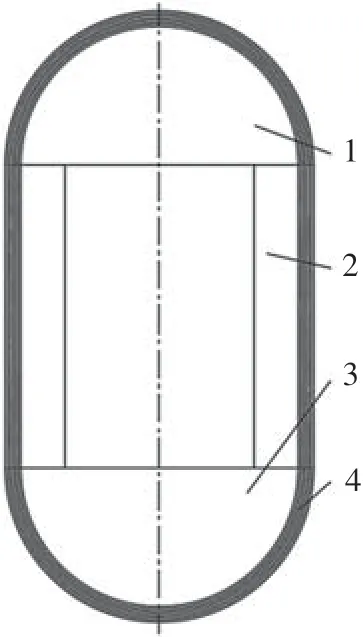

板片成型液压机的另一关键部件为框架。框架要具有足够高的强度、刚度,以及足够长的使用寿命。传统液压机本体制造的缺陷是单个零件质量过大,在制造、安装、运输和调试过程中存在巨大风险。设计的板片成型液压机框架采用预应力钢丝缠绕结构,由上半圆梁、下半圆梁及立柱组成,经钢丝预紧缠绕成一个整体,提高了制造、运输和安装调试的可靠性,降低了成本,缩短了制造周期[5-6]。钢丝缠绕机架示意图如图2 所示。钢丝的总预紧力设计值一般可取公称力的1.2 倍。

图2 钢丝缠绕机架

该框架利用了冷轧钢带强度高的特点,其强度为高品质锻件的2~3 倍,虽然在预紧和工作时承受较大的拉应力,但应力波动幅度小,仅是预拉应力的1/10 左右,因此抗疲劳载荷能力高,框架立柱始终处于压应力状态,不易被破坏。与一般框架结构相比,此框架应力集中的部位更少[7],故而广泛应用于各种超高压液压机设备。采用此框架结构的液压机质量轻、体积小、抗疲劳性能好,易于制造,物料成本低。

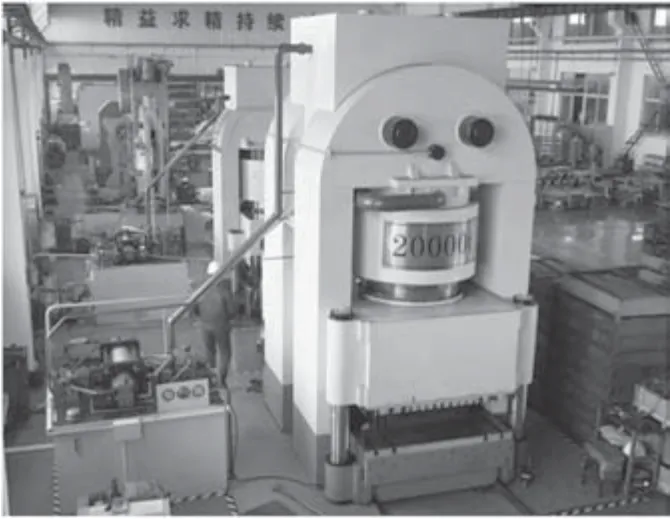

对于一台缠绕机架来说,除要进行结构设计和强度、刚度计算外,确保缠绕工艺的准确性同样至关重要。缠绕工艺的实现需要借助钢丝缠绕机。图3 为载重200 t 的钢丝缠绕机,配备独有的拉力保持和控制系统,能够保证钢丝缠绕的精确度。

图3 200 t 钢丝缠绕机

2.3 回程缸

板片成型液压机具有4 个下置式回程缸,用于实现活动横梁的回程动作。将回程缸置于液压机的机座上,推动连接在活动横梁上的导柱,利用回程缸无杆腔的推力,将工作台推回最高端。回程缸安装于机身前后端的外侧,安装、维护方便。活动横梁始终由回程缸托起,即使回程缸出现任何故障,工作台也不会因失重落下,安全性高。

2.4 活动横梁

活动横梁安装于主油缸下平面,下平面上还安装有过渡垫板,垫板上加工有T 型槽,用于安装模具。过渡垫板有助于液压机长时间运行过程中产生的表面磕碰损坏问题的维修。在设备维修时,只需拆下垫板即可进行修理,简单方便。活动横梁运动采用导向柱导向,避免导轨导向在加压时由于立柱自身变形造成的导向精度差的问题。移动工作台安装于下半圆梁上平面,采用油缸驱动,可移出到机架外侧,方便更换模具。

2.5 液压系统

液压部分采用往复式增压器,满足大型液压机的大流量需求,相较于单作用增压器,具有流量大、体积小的优势。往复增压器是双行程增压器,可以实现连续增压,液压能利用率较高。

2.6 传动控制系统

液压机的液压传动控制系统由能量转换装置、能量调节控制装置、辅助液压装置和液压附件组成。其中:能量转换装置包含电机、泵、液压缸、增压器等部件;能量调节控制装置包含方向阀、各种压力阀、保压阀、各种控制阀等部件;辅助液压装置包含油箱、管路、支架等部件;液压附件包含接头、各种法兰、液位计、滤油器等部件。上述装置在电气系统的控制下完成所需机械动作的循环。

液压机压强测量元件采用压强传感器+电接点压强表,调压控制元件采用溢流阀调定,安装彩色触摸屏用于显示和控制压强,压强显示精度可达到0.1 MPa。保压压强可在触摸屏上设定,保压时间也可预置。

电气控制系统采用进口可编程序控制器(Programmable Logic Controller,PLC)作为主控制器,通过电磁阀、行程控制装置和传感器,控制整个液压机系统的液压油压力、压头所处位置、故障报警信号等,设有液压机全部功能的按钮。为保证液压机动作和系统的可靠性,在集中控制中心设有急停按钮。

此外,该压机具有位置保护、操作保护、超压保护等多重安全保护功能。在活动横梁和移动工作台处安装有位移传感器,监测动横梁的上下极限位置、工作位置以及移动工作台的移进、移出位置,若位置不正确则液压机无法运行。在压机送料、出料位置设置有红外发射、接收装置,若操作不当则液压机停止工作,以确保人员安全。程序中还设置了极限压力保护点,一旦超过预设的压强阈值,系统将立即启动卸压机制。此外,系统采用机械表和电子表双重测量方法,确保测量压强值的准确性,实现极限压强保护。

3 板片成型液压机动作流程

板片成型液压机动作流程如下。滑块快下(无须动力),充液阀在活动横梁重力的作用下打开,充液箱内油经充液阀快速充液到主油缸中,回程缸回油,实现空程快速下降。当上模快接触到工件时,活动横梁碰到行程开关,回程缸产生背压,活动横梁不再通过重力作用下降,开始慢速下降。上模与工件接触后,随着工件变形抗力的增加,主缸上腔油压升高,主泵供油加压。当液压泵加压达到预先设置的压强时,压强传感器发出信号,泵通过换向阀供油以驱动增压器不间断地工作,高压油通过超高压单向阀进入主缸实现增压功能。当压强达到规定值时,泵处于卸荷状态,系统转为保压状态。保压时间结束,开启泄压阀,主缸中的液压油平稳快速地卸压。充液阀开启,活动横梁通过回程缸实现回程,将主缸内的油压回充液箱。

4 应用效果

图4 为双缸双框架20 000 t 板片液压机,于2013 年投入使用。该设备精度高、液压系统稳定、故障率低、可靠性好,能较好地满足生产需求。目前,已生产近百台同系列不同吨位的液压机,均运行良好,维修率较低。

图4 双缸双框架20 000 t 板片液压机

5 结语

设计的板片成型液压机采用超高压液压,能够在较小的结构空间内实现较高的压制强度,满足了板式换热器行业对于板片的压制需求。液压机的机架和主油缸采用先进的预应力钢丝缠绕技术,能够减轻液压机的质量,提高其抗疲劳性能。液压机采用了下置式回程缸、可移动工作台等设备,提高了安全性和可操作性,同时其结构轻巧、尺寸小、制造运输方便、成本低,具有较好的经济效益。