一种面向门窗加工的四轴机头加工机构研究

付天盛 吕玉金

(山东雷德数控机械股份有限公司,济南 250100)

随着门窗制造业的快速发展,人们对加工精度与生产效率的双重要求不断提高,使得传统的加工技术面临巨大挑战。针对技术的局限性与挑战,研究通过一系列科学严谨的性能测试,旨在为门窗加工行业提供高效率、高精度的技术方案,并为四轴机头加工机构的优化设计和工艺改进提供实验依据。

1 四轴机头加工机构的技术分析

1.1 四轴机头的基本工作原理

四轴机头区别于传统三轴系统于,其增加的自由度使得加工头能够在三维空间内进行更复杂的运动,从而扩展了加工能力和应用范围。这一机构通过精密的电子控制系统驱动,确保加工过程的精确度和重复性。四轴机头的运动控制主要依赖高级的数控技术,允许进行复杂的几何加工,包括但不限于倾斜、旋转和复合路径加工[1]。在实际应用中,四轴机头的工作原理体现在其能够按照预设程序精确控制加工路径,同时保持材料的固定或者动态调整,以适应复杂的加工需求。四轴机头的运动同步性和灵活性使得加工过程不仅效率高,而且能够处理更加复杂的设计,这在传统的三轴加工机构中是难以实现的。

1.2 结构组成和工作模式

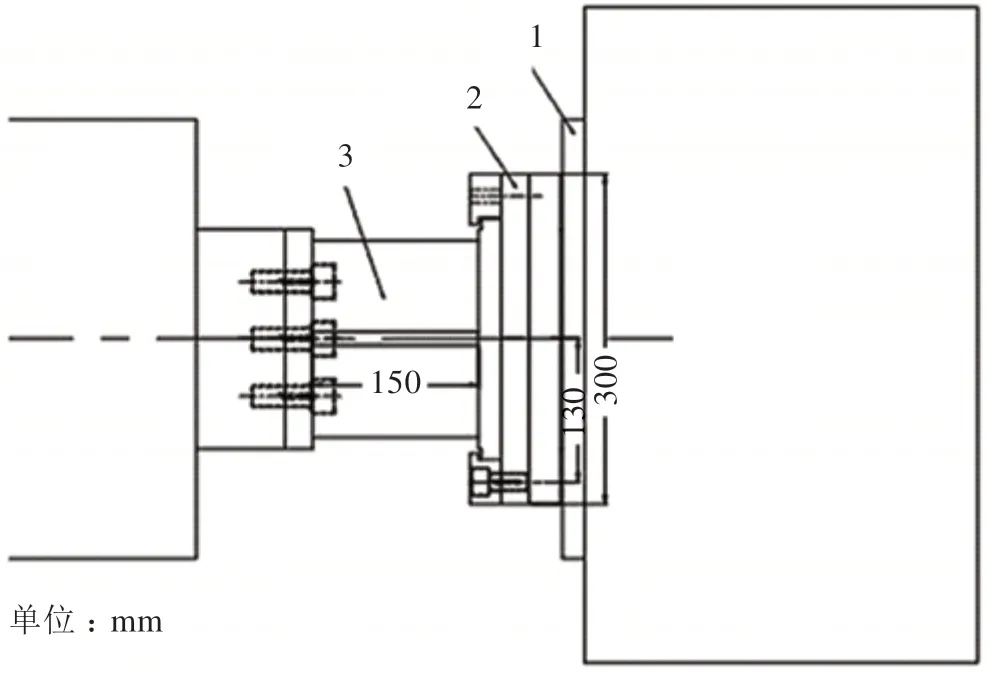

四轴机头加工机构在门窗加工中的应用,需要详细考量其结构组成及工作模式。机构由支撑装置、定位块、转动轴和轴承构成(见图1),这些部件的设计和相互关系决定了机构的性能和工作效率。支撑装置承担着维持整个机构稳定性的重要角色,其坚固的构造确保在高负荷加工时仍保持结构的稳定性与精准度[2]。定位块位于支撑装置的下部,与支撑装置固定连接,提供了工件加工过程中的精确定位功能,是实现精细加工的关键因素。转动轴位于支撑装置的一侧,并与之固定连接,转动轴的设计和安装位置直接影响机头的运动范围和控制能力。在四轴加工过程中,转动轴的精准控制是实现复杂加工路径的核心。轴承位于转动轴的一侧,并与转动轴固定连接,负责减少运动过程中的摩擦,保证运动顺畅和加工的高精度。

图1 四轴机头加工结构

结构设计考虑了机械效率与操作简便性,强调了各组成部分之间的紧密配合[3]。在工作模式上,四轴机头的数控系统根据预设程序控制转动轴的旋转和机头的移动,允许进行多角度和多方向的精准加工。此模式特别适用于需要高精度和复杂形状加工的门窗制造。在机构的实际运作中,支撑装置保持固定,而转动轴通过轴承实现旋转,由此带动机头在预设的路径上精确移动。这种设计不仅提升了加工的灵活性,也确保了长时间工作的可靠性和稳定性。四轴机头加工机构的特点,使其在门窗加工领域的应用中显得尤为重要,能够有效提高产品的加工质量和生产效率。通过综合分析可知,该机构是高效、精确加工门窗构件的理想选择。

2 控制系统与自动化

2.1 现有技术的局限性

四轴机头加工机构为门窗制造提供了前所未有的加工能力与灵活性,但其技术实施仍面临多方面的局限性。精度问题是其主要技术挑战之一。尽管四轴机头在理论上能够实现高精度加工,实际应用中却可能因机械磨损、热变形、数控系统误差以及材料本身的不均匀性导致加工精度降低。精度的微小偏差在复杂的门窗加工中可能导致显著的误差累积,影响产品的质量和一致性。机构的复杂性也是技术实施的一大障碍。四轴机头加工机构的设计与操作较传统三轴系统更为复杂,需要高水平的设计精度和制造标准。这种复杂性不仅增加了制造和调试的难度,也对操作人员提出了更高的技术要求。复杂的机构同时意味着在发生故障时,诊断和修复的过程更为困难,这直接影响了机构的可靠性和生产效率。维护需求是四轴机头加工机构的另一项关键考量。由于其结构的特殊性和加工的精度要求,四轴机头需要定期的维护和校准来确保其持续的性能。这种维护不仅包括机械部件的检查和更换,还涉及软件的更新和参数的优化。随着机构使用时间的增加,维护的频率和成本逐年上升,对于资源有限的生产企业来说,这可能构成经济负担。

2.2 控制系统设计

在门窗加工领域,四轴机头加工机构的控制系统设计是实现高精度和高效率加工的核心。该控制系统需构建成一个多层框架,其中包括用户界面、指令处理器、控制算法和执行器。用户界面是与操作者交互的平台,指令处理器解析用户输入的加工命令,并转化为机器可执行的动作。控制算法层包含优化的数学模型和控制策略,确保机头动作的精确性和稳定性,而执行器则直接驱动四轴机头进行物理加工。控制算法层的设计至关重要,通常包括比例-积分-微分(Proportion Integral Differential,PID)控制,其公式为

式中:u(t)为控制器输出;e(t)为设定点与过程变量的偏差;KP、Ki和Kd分别为比例、积分和微分增益。

为了应对四轴机头在门窗加工中可能遇到的非线性问题,控制系统可能还需要加入更高级的控制策略,如模糊逻辑或神经网络控制算法。控制系统的设计需要兼顾可扩展性和适应性,以适应不同的加工任务和环境变化。自适应控制算法可以根据实时反馈自动调整控制参数,以维持加工过程的稳定。此类算法可能包含自适应规则,函数根据变量的变化来调整增益值。控制系统的设计和实现需要确保加工过程中每一步都能达到预定的精度和效果,同时具备故障检测和处理能力,保证系统在门窗加工中的稳定运行和长期可靠性。通过框架设计和控制策略的精心搭建,四轴机头加工机构的控制系统能够有效提升门窗加工的自动化水平,实现高效率和高精度的生产目标。

2.3 自动化与智能化

自动化实现途径包括采用先进的数控技术与机械自动上下料系统,有效减少人为干预,降低劳动成本和操作错误。例如,通过集成视觉识别系统,机构能够自动识别工件的位置和尺寸,配合数控程序自动调整加工路径。智能化技术的应用进一步增强了加工机构的自适应能力和决策能力。利用人工智能算法,如机器学习和深度学习,四轴机头加工机构能够从历史加工数据中学习,预测并优化加工参数,从而提高加工精度和效率。通过搭载深度学习网络,机构可以实现自我学习和优化切割力模型。切割力模型表达式为

式中:Fcut为切割力;Kc为材料切割力常数;Ap为切割深度;f为进给率;n为材料硬度。通过分析切割力的实时数据,智能化系统可以调整Ap和f以优化加工过程。

智能化技术的应用还体现在故障预测和维护方面。通过实时监控设备状态和性能参数,如振动和温度,智能系统能够预测潜在的故障并提前安排维护,从而减少意外停机时间[4]。具体数据分析可能涉及机器学习模型,该模型能够识别模式和异常值,使得预测更加准确。自动化与智能化技术不仅显著提高了四轴机头加工机构的操作效率和加工质量,还为企业带来了更大的生产灵活性和经济效益。通过不断发展的智能化技术和自动化策略,门窗加工行业正向着更高的技术水平迈进。

2.4 性能测试方法与结果

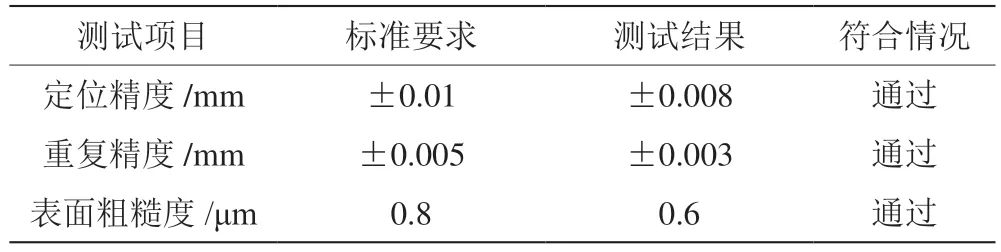

为全面评估四轴机头加工机构的性能,制定一套详尽的性能测试方法,涵盖定位精度、重复精度、表面粗糙度和操作速度等关键指标。对比测试结果与标准要求,以验证机构性能是否满足门窗加工的严格标准。首先,定位精度是指机头在空间中定位的准确程度,是衡量加工精度的关键指标[5]。通过比较机头实际位置与数控系统指令位置的差异,可以获得定位精度的测量值。测试标准要求定位精度不超过±0.01 mm,而实际测试结果显示四轴机头的定位精度为±0.008 mm,表明其性能优于标准要求。其次,重复精度测试用于衡量机头在连续多次定位过程中的一致性,直接关系到加工过程中零件质量的一致性。测试标准为±0.005 mm,而四轴机头的重复精度达到±0.003 mm,这一结果突显了机构在保持加工稳定性方面的出色性能。再次,表面粗糙度是衡量加工表面质量的一个重要参数。采用表面粗糙度仪进行测量,标准要求表面粗糙度不超过0.8 μm,测试显示四轴机头加工后的表面粗糙度为0.6 μm,优于行业标准,说明机头能够实现更为光滑的表面加工效果。最后,操作速度测试反映了机头在加工过程中的运行速率。操作速度不仅影响生产效率,还会影响加工精度和表面质量。性能测试结果,如表1 所示。

表1 性能测试结果

测试结果表明,四轴机头加工机构在性能上达到了标准要求,显示了其在门窗加工应用中的高度可靠性和卓越性能。表1 中的数据支持了四轴机头机构作为高效、精确加工解决方案的地位,为其在市场上的推广提供了有力证据。

3 结语

四轴机头加工机构以其卓越的性能,为门窗加工行业带来了创新与突破。通过控制系统的设计、自动化与智能化的集成,该机构实现了高效率和高精度加工的可能,有效提升了生产力。性能测试方法和结果表明,四轴机头在定位精度、重复精度、表面粗糙度以及操作速度等方面均达到或超出现行标准,验证了其在实际应用中的可靠性和优越性。虽然面临一定的市场挑战和技术局限性,通过持续的技术创新和市场策略调整,四轴机头加工机构有望在门窗制造业中得到广泛应用,开启自动化和智能化门窗加工的新篇章。文章研究的成果不仅为门窗加工行业提供了新的技术解决方案,也为相关设备的研发和优化提供了理论依据和实验数据支持。