液压机械传动控制系统在机械设计及制造中的应用

熊家亮

(毕节市财贸学校,毕节 551700)

1 液压机械传动控制系统的构成

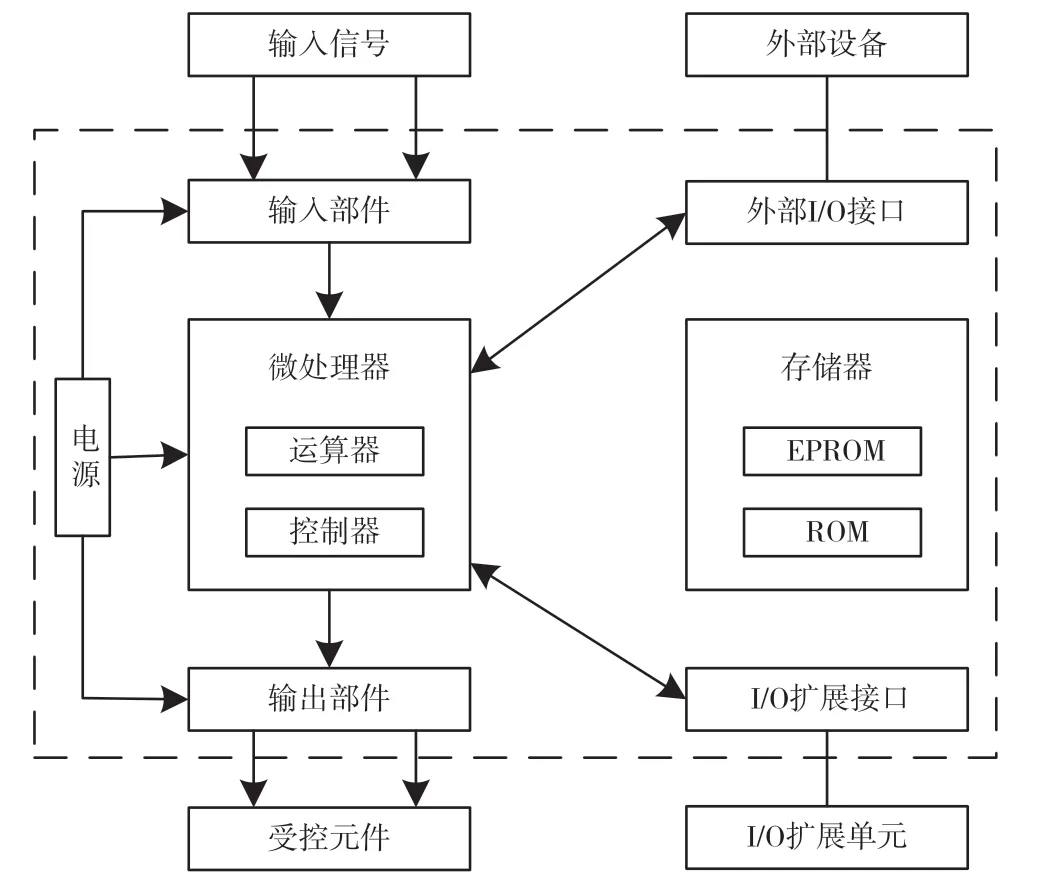

液压机械传动系统的控制组件分为软件和硬件两大核心部分[1]。硬件部分由输出模块、编辑器和储存器等关键部件组成,这些部件通过总线技术互联。软件部分则由系统程序和用户程序构成,其中系统程序是软件部分的核心,负责控制可编程逻辑控制器(Programmable Logic Controller,PLC),不仅具有灵活、多功能的优点,还能高效管理储存器和执行程序编辑,满足各种控制需求。用户程序则用于根据实际需求调整程序编译和适应性。液压机械传动控制系统组成如图1 所示。

图1 液压机械传动控制系统组成

PLC 在液压机械传动系统中发挥着核心作用,它的灵活性和广泛适用性使得控制系统可以满足不同的控制需求。通过调整程序,PLC 能有效优化和升级系统,同时实现对多种目标的远程操控[2]。它不仅功能全面、高度可靠,还具有用户友好的操作界面和低维护成本,增强了系统的抵抗干扰能力。

2 液压机械传动控制系统的运行原理

液压机械传动系统主要依靠液体的流动性和压力特性,实现能量传递和机械动作的控制。系统的高效性依赖于对液体特性的深入理解和精确控制,其中液体的流动性和压力承载能力是关键特性。

系统中能量转换和控制的效率极为重要,尤其是通过调节液压元件进行的控制。液压系统的核心部分包括动力元件、执行元件以及辅助元件。动力元件,如齿轮泵,是系统的能量来源,为液压机械的运转提供必要的动力。这些元件使液体在系统中以适当的压力和流量流动,确保连续和稳定的能量供应。执行元件,如液压缸、马达,负责将液体的压力能转化为机械能,实现具体的机械运动或作用力。它们对系统指令的快速响应,使得精确控制机械部件的运动成为可能。辅助元件负责连接和协调动力和执行元件之间的交互,包括控制阀、管路和过滤器等,确保系统的整体协调性和高效运作。在实际应用中,这3 种元件各自发挥着特定功能,共同组成一个高效、协调的液压机械传动控制系统。

3 机械设计及制造中液压机械传动控制系统的应用

3.1 在机床中的应用

在机械设计和制造领域,液压机械传动控制系统在机床中扮演着重要的角色。该系统通过精密控制液压油的流量和压力,实现对机床动作的高度精确调控。液压传动系统通常包含液压泵、液压缸、控制阀等核心组件。其中:液压泵负责提供稳定的压力源;液压缸将液压能转换为机械能,驱动机床的移动部件;控制阀负责调节液体的流向和流量,从而精确控制机床的速度和力度。系统的优点在于高效的动力传输、出色的负载适应性和优异的控制精度,使得机床在进行复杂加工时保持稳定和精准。此外,液压传动系统具有良好的防震性能,能够提升机床的加工质量。这些特点使得液压机械传动控制系统在机床中广泛应用,成为现代机械制造过程中不可或缺的一部分[3]。

数控车床的自动换刀装置是一个典型的液压机械传动控制系统应用实例,展示出现代机械工程和自动化技术的融合。在数控车床中,自动换刀装置的主要功能是快速、准确地更换不同的刀具,从而提高加工效率和精度。换刀装置通常包括1 个刀库和1 个换刀机构。其中,刀库用于存储多种刀具,而换刀机构则负责从刀库中选取适当的刀具安装到主轴上。液压缸在换刀操作中起到推动作用。当需要更换刀具时,液压缸接收数控系统的指令,通过液压油的压力来推动活塞,活塞再推动刀盘轴和刀盘进行相应的运动。刀盘轴是连接在液压缸活塞上的部件,负责承载和旋转刀盘。当液压缸推动活塞时,刀盘轴随之移动,使得刀盘上的刀具被准确定位到加工位置。为避免换刀时齿盘啮合定位刀盘过程中出现移位现象,采用一体化结构的液压刀塔,并提高整个换刀过程的精确度和可靠性。综上所述,数控车床中液压机械传动控制系统的精细设计和高效应用,在提高加工精度、加工速度、设备可靠性及维护便捷性方面起着至关重要的作用。

3.2 在机械行动驱动中的应用

在机械行动驱动中,液压机械传动控制系统展现出技术优势,特别是在闭环式液压驱动系统中展现出卓越的调速能力。这种无级调速特性使机械行动驱动设备在启动、变速及平稳行驶过程中实现无缝切换,体现出系统在效率上的优势,以及在灵活性和控制方面的能力。这种闭环式系统通常应用于要求较高输出力的设备,如重型机械,能在低压条件下保持稳定的操作速度,而开放式回路设计主要用于简单、经济的直线运动液压缸控制。

在实际应用中,液压机械传动控制系统以其高输出率和大功率成为构建伺服机构的理想选择。例如,电磁阀控制的直线液压缸,通过调节液压油流量实现精确的速度和位置控制,在设备接近终点时能高效减速并准确停止。但是,使用较大直径的液压缸会导致体积增大和材料成本上升,进而需要更高的开发成本。为充分发挥这种系统的性能,需配备高性能的液油伺服阀。在液压机械行动驱动系统中,液压缸与液压阀构成了系统的核心。作为主要执行单元,液压缸负责将液压能高效转换成机械能,允许省略传统的减速装置,减少传动过程中的间隙。这样的配置使得系统能够实现高度精确的直线往复运动或摆动运动。

在各种应用场景下,液压机械行动驱动主要分为两类,泵直接驱动和泵-蓄能器组合驱动。泵直接驱动的核心泵组件的主要作用是向液压缸输送高压油液,同时利用配流阀来调控系统的最大压强,实现高效和安全的驱动控制,适用于中小型机械。泵-蓄能器组合驱动则结合蓄能器平衡油液需求,适用于大型机械,但这种方式电能消耗较高、操作复杂性较大。此外,液压机械行动驱动系统还可分为串联和并联2 种方式。串联方式通过液压马达和变速器实现机械式变速,广泛应用于特种车辆等。而并联方式则将液压机与驱动装置并联,实现双重功率的合成,直接调节输出转速。总体而言,液压机械传动控制系统在机械行动驱动中表现出技术上的多样性和适应性,有效提高了操作效率和设备的可靠性。

3.3 在变速器中的应用

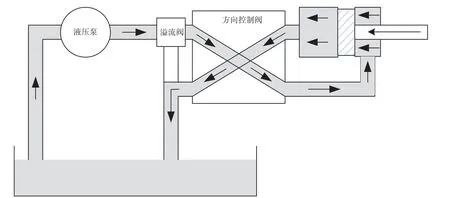

液压机械传动控制系统在变速器中发挥着至关重要的作用。液压系统作为变速器的关键组成部分,能够实现动力传动比控制、压力调节、润滑与冷却、压力生成与分配以及故障保护等功能,不仅提供了高效的动力传输,还确保了整个系统的稳定性和运行的高效性[4]。在这种系统中,运行的稳定性主要取决于定量马达和变量泵,两者相互协作能保证动力传输的连续性和效率。在变速器运行期间,系统内的发动机各自独立工作。这些独立的动力源通过离合器传送至液压系统,并由液压系统进一步导向太阳轮。此外,差动轮系的有效应用是实现动力整合的关键,它允许变速器在不同速度间平滑过渡,提高了整体传动效率。为进一步增强系统的稳定性,液压机械传动控制系统整合了动态调整控制功能,用以精确操控马达的旋转方向。以矿山装载机中的液压机械传动系统为例,其开式液压传动系统的回路图如图2 所示。

图2 开式液压传动系统回路

该系统不仅能控制变速器的运行,还能调节斜盘角度,从而精准控制机械运动,核心组件包括离合器、变量泵以及液压马达[5]。在这种开式液压传动回路中,液压马达作为主要的执行机构,通过差动轮系合成机械和液压动力,实现自动换挡和变速功能,有效提高传动效率并降低能耗。因此,在矿山机械设备中应用液压机械传动系统能显著提高燃料经济性,优化整体机械性能。

4 结语

文章分析了液压系统的基本组成,包括动力源、控制阀、执行器等关键部件,论述了这些部件如何通过协同工作实现力量和运动的控制。此外,探究了液压系统在数控机床、机械行动驱动等不同设备中的具体应用,阐述了液压系统在这些设备中如何提升机械性能和工作效率。本研究旨在提升液压系统的效率、精度和适应性,从而推动机械行业朝着更高效、智能化的方向发展。