四向车超薄机械结构设计与智能管控算法优化

方辰呈 潘 蝶 张凤飞

(1.浙江世仓智能仓储设备有限公司,湖州 313002;2.杭州科派知识产权管理有限公司,杭州 311225;3.浙江永欣联科信息科技股份有限公司,嘉兴 314400)

仓储物流作为物品流通的载体、电子商务的“血液”,是整个物流仓储产业转型升级的基础,因此智能仓储装备产业被列为“中国制造2025”重点发展产业之一。随着土地使用成本和用工成本的上升,企业对建设和运营智能仓储系统的意向明显增加。密集仓储系统的空间利用率和自动化程度较高,在国外起步较早,技术已经非常成熟,得到广泛应用。而集自动化作业、高密度仓储和高效拣选于一体的密集仓储系统在我国还处于发展与应用的初级阶段。

秦彩云等分析和对比了转载车和基于环形输送线的穿梭车系统,发现系统吞吐量与穿梭车系统的层数、巷道数有关,可通过合理设置穿梭车系统的层数、巷道数,以及降低穿梭车层高,来提高穿梭车系统的运行效率,极大地压缩穿梭车系统的建设成本[1]。随着经济的发展和不断与国际接轨,智能仓储装备产业面临着诸多技术瓶颈问题。

1 穿梭车国内外研究现状及发展趋势

当前,我国的自动化仓储有4 种形式,分别为叉车多层仓库、堆垛机式自动化仓储系统、穿梭车存储系统以及四向穿梭车智能密集存储系统。四向穿梭车智能密集存储系统可降低横向穿梭母车和纵向穿梭子车的使用数量,提高穿梭车的运行效率,使四向穿梭机器人在同层内任意穿梭,具有更好的灵活性。但是,现有的四向穿梭车仍存在车身厚度较大(整机高度200 mm 以上)、车辆控制不灵活等问题,使四向穿梭车系统的建设和使用成本较高。

1.1 四向穿梭车的机械结构方面的研究

张新等研究了穿梭车的换向架结构和轻量化改进,利用数字仿真平台,对换向支架原设计结构进行应力、应变和模态分析,并从材料、结构设计和制造工艺方面进行改进和优化。同时,使用数字仿真平台分析结构的动静态特性,通过结构-材料一体轻量化设计的方法,实现了低矮车身的产品设计,减轻了整车质量[2]。

任永生等研究了四向穿梭车的机械结构布局,通过合并驱动机构实现了四向穿梭车的换向及顶升功能。该结构设计可以降低车身厚度,缩减传动机构,具有故障率低、运维方便等特点[3]。

李翔宇等根据食品、医药等行业的智能穿梭车系统的使用特点,从穿梭车的材质选择、表面处理、内部防护、参数设定、效率计算和关键零部件选型等方面进行研究,设计出一种适用于相关行业的产品[4]。

高治理研究了轨道穿梭车的机械结构优化,通过采用广义降阶法(Generalized Reduced Gradient,GRG),优化轨道穿梭车中传动轴结构,减少了穿梭车54.9%的体积,同时经过静强度、模态分析验证,穿梭车各项性能均达到了预期研发效果[5]。

1.2 四向穿梭车控制系统方面的研究

杨玮等研究了子母式穿梭车的系统配置问题,采用非支配排序遗传算法,优化子母式穿梭车仓储系统配置多目标模型,以寻求最优解[6]。经研究发现,合理的穿梭车系统布局和设备选型等,可以提高系统的作业效率和降低使用成本。

张经天等[7]、余嘉雄等[8]、王晓军等[9]、雷斌等[10]采用改进型混合遗传算法、混合植物繁殖算法和柔性作业车间调度问题(Flexible Job-shop Scheduling Problem,FJSP)模型等,研究了四向穿梭车系统的提升机任务调度和库位分配,优化了现有算法模型,得出具有任务调度和库位分配的智能仓储最优管控模型。

四向穿梭车的稳定性是保证系统正常高效运行的关键。从目前的应用来看,四向穿梭车因其结构空间小而精密,成本略高于市场同类物流产品,如何降低成本、提升性价比,是市场对其提出的重要课题。

1.3 国内外穿梭车发展趋势

由于市场的发展和存储需求的日益提高,再加上土地使用费久居高位,使用者更加关注节约空间和提高存储效率。在这样的大环境下,托盘四向穿梭机器人凭借其存储密集、空间节约和柔性规划等特点,成为未来智慧仓储发展的重要方向。未来,穿梭车的技术研究方向如下。

第一,提高灵活度。灵活性高、柔性大是现代物流技术发展的一个重要趋势,从产品开发角度来看,四向穿梭车灵活性潜力较大,同层任意位置行驶、换层功能以及地面行驶功能的结合,是该产品开发后期的重要方向。

第二,提高智能化程度。调度系统体现了车辆运行调度的高智能性,对作业效率有很大的影响。越是大型的仓储管理系统,其智能作用就越明显。另外,车辆运行状态反馈的时效性直接关系整个系统运营的故障率。因此,智能化是未来必须要深入研究的方向。

第三,提高性能,优化成本。四向穿梭车的性能稳定对该系统的安全和有效工作至关重要。相较于自动导向车(Automated Guided Vehicle,AGV)机器人、多层小车,四向穿梭车的制造成本较高,只有通过不断深化设计方案,降低制造成本,提高产品的性价比,才能被市场更加认可。

第四,更加轻薄化。目前,常见的四向穿梭车均存在车身较高的问题,直接导致项目的储位数不高。在设计高层仓储时,由于车身较高可能会失去一层存储货位。因此,如何通过降低车身高度实现项目建设用地的高存储率,是各个开发团队急需研究的课题。

2 硬件设计

设计的超薄智能四向穿梭车,提高了整车的可靠性,对结构进行了轻量化设计。车身整体由结构钢焊接成型,使用榫卯卡扣拼接后将拼缝处焊接为一体,在受力方向上做到非焊疤受力,因此车架整体具有较高的成型强度,不易变形。

2.1 四向穿梭车顶升/换向结构设计

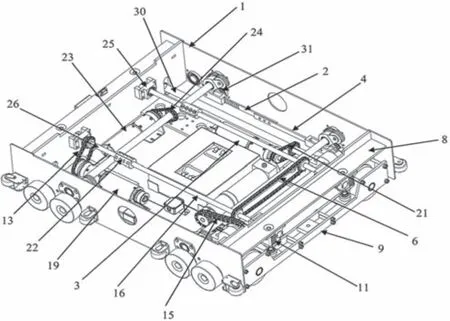

四向穿梭车的换向装置由顶升/换向执行机构和顶升/换向驱动机构组成,在车体前后各设置一个换向执行组件。换向组件上设有X轴向行走车轮、升降机。X轴向行走电机通过X轴行走长轴驱动X轴向行走车轮。车体左右两侧设有Y轴向行走车轮,Y轴向行走车轮受Y轴向行走长轴驱动。顶升电机驱动升降摇臂,带动车体上盖顶升,使车身上的承载顶板做升降动作,实现货物举升功能。换向电机驱动升降机动作,带动换向组件变换高低位置。四向穿梭车换向结构示意图如图1 所示。该结构设计的优点在于通过换向机构的动作实现四向穿梭车行驶方向的切换,行走机构结构稳定,承载可靠。

图1 四向穿梭车换向结构

2.2 穿梭车行走系统结构设计

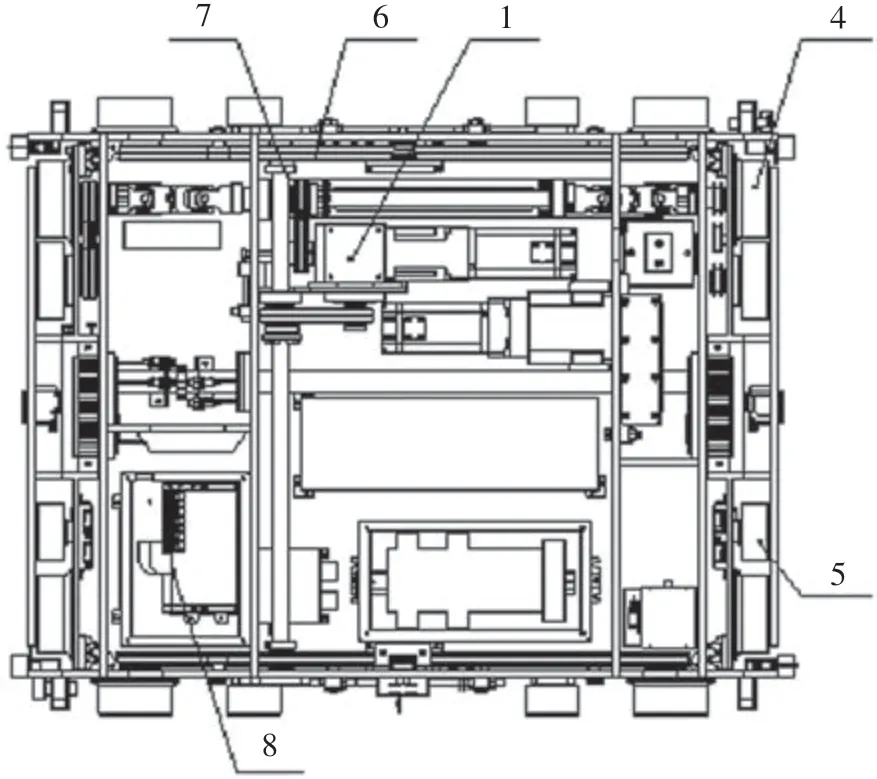

为实现穿梭车的前、后、左、右四向行驶,设计了一种移动装置。该移动装置包括X向行走机构、Y向行走机构、顶升机构以及换向机构。车辆通过对应的驱动电机及链传动机构来驱动纵向的轮组,从而完成车辆行驶方向切换。行走系统通过换向机构使搬运车在X向运行与Y向运行之间智能切换,结构稳定可靠。穿梭车行走系统结构设计如图2 所示。

图2 穿梭车行走系统结构设计

2.3 穿梭车顶升与传动系统结构优化设计

目前,采用传统结构的四向车普遍存在车身较高、车体重心偏置导致的部分零部件加速磨损以及疲劳寿命短的缺点。在保证功能不变的情况下,以行走系统及顶升换向系统为切入点,系统性地优化车身内部结构。

2.3.1 顶升换向机构优化

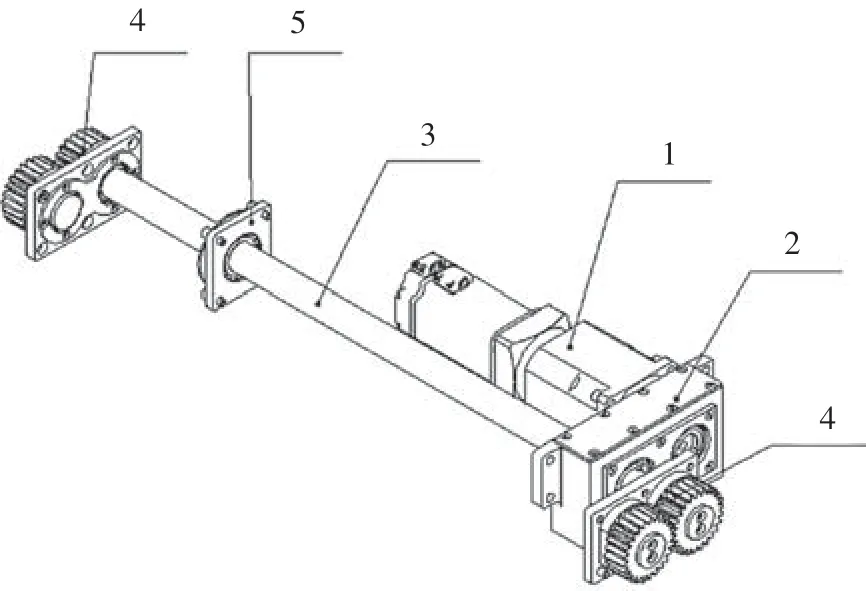

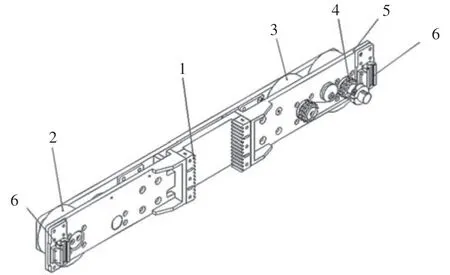

将顶升机构和换向机构合并设计,将大幅缩减车内的机构,简化运动控制,可行性高。顶升换向机构包含1 个顶升换向传动轴及两端的齿轮副,传动轴上装有减速电机,如图3 所示。升降机构采用框架式结构,包括举升支撑框架、Y向轮组、Y向行走传动组件、升降齿条以及导向装置等,如图4 所示。Y向轮组装配于支撑框架内,对称升降齿条设置在支撑框架中心两侧,与升降传动齿轮副啮合,导向装置布置于框架左右两侧。当升降换向组件升至高位时,举升起车体上部的顶板组件,实现货物托举动作;当升降换向组件降至低位时,行走方向切换为Y向行驶。该机构平稳可靠,整合了存取顶货和换向行驶功能,有效精简了顶升系统及驱动系统,同步降低了控制难度,优化了四向车内部的空间布局,集成度高。

图3 顶升换向机构

图4 升降机构

2.3.2 行走系统优化设计

将两套行走系统的驱动功能合并,通过一套驱动系统以及分行的传动机构,实现X向和Y向轮组的行走运动需求。这样的传动机构紧凑,机构简单可行性高。

本项目优化设计一套行走系统包括X向行走机构和Y轴向行走机构。车身左右设有X向行走轮组,车内设有行走驱动系统,包括行走驱动电机及链传动机构。Y向行走轮组设置于升降换向组件中。当车辆运行至指定位置时,通过顶升换向机构的执行动作,即可实现车辆行驶方向的切换。例如:换向执行机构降至低位时,车辆从X向行驶切换至Y向行驶;换向执行机构升起至中位时,Y向行驶切换至X向行驶。

3 软件系统优化

通过软件及控制系统的深化开发,进一步提高车辆作业效率和车辆在项目中的稼动率,进而提升项目整体的运营经济性。

3.1 四向车任务调度及路径规划算法优化

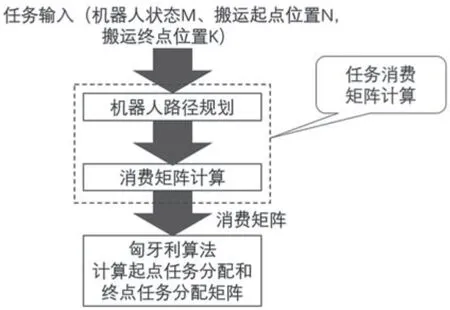

通过合理规划车辆行驶路径,解决车辆作业的分配问题,使得场内总的作业时间最少;采用匈牙利算法分配四向车,使得作业的四向车执行时间最短,如图5 所示。使用A*算法作为路径规划算法,在状态空间中进行搜索,评估每个搜索位置,从而减少大量无意义的搜索路径。

图5 四向车任务调度算法

3.2 交通管控算法优化

根据每个小车经过的位置,统计流量值并评估路径规划的流量权重,控制系统节点拥堵的汇聚,从而提高系统整体的通行效率。

3.3 动态流程控制、车辆运动时间预估与仿真结合技术研究

调度任务以最小流程单元作为控制节点,并实时监控界面和作业流程表格的呈现形式,直观反馈了作业流程解析、设备调度分配、车辆路径实时规划与多车安全控制的全过程,便于使用者观察和分析作业过程。同时,深入开发预测设备运行时间的能力,从而缩短大量等待时间,降低了车辆的空驶率。

3.4 系统避障功能开发

调试仓库控制系统(Warehouse Control System,WCS)的虚拟化场景,通过命令系统的相关参数调用控制小车运动的指令集,实现直走、转弯、侧走和取放等动作,规避车辆运行路径的时间重叠,从而实现系统上的避障功能。

4 结语

通过对行走系统和顶升换向系统的兼并、优化和开发,使四向车空间布局紧凑、维修便捷、整体运行高度降低。经评估,车辆结构高度的优化带动了货架形式的调整,从而提高了仓储场地的利用率;软件及控制系统的并行开发,合理调度运行车辆及路径规划,大幅提高了项目的运行效率,使项目整体建设经济性提升了30%,并实现了节能减排的企业目标。