石墨烯增强金属基复合材料界面研究进展

杨昌一,吴舒凡,肖文龙,马朝利

(北京航空航天大学材料科学与工程学院,北京 100191)

1 前 言

金属基复合材料是以金属及其合金为基体,引入高强度增强体所形成的复合材料,因具有高比强度、高导热性与导电性、良好的耐磨性、优异的力学性能等综合优势,在航空、航天、电子信息、轨道交通等领域展现出广阔的应用前景[1,2]。增强体作为金属基复合材料的重要组成部分,需具备优异的力学性能与化学稳定性,且与金属基体间需具有良好的润湿性与相容性。常用的增强体主要有纤维(Cf[3])、晶须(α-SiCw[4])、颗粒(SiCp[5]、TiCp[6,7]、B4Cp[8,9])和其他增强相(碳纳米管(CNTs)[10,11],石墨烯(GNPs)[12])等。研究人员通过选取合适的增强体,在制备高性能金属基复合材料中取得了一定的研究进展。但由于密度大、易团聚、与金属基体润湿性差等问题,使部分增强体制备的复合材料在应用中受到了限制。

自2004年英国曼彻斯特大学Novoselov与Geim等[12]首次通过机械剥离法从石墨中制备出单层石墨烯后,石墨烯作为一种新型二维增强体进入了公众视野。与常见的增强体相比,石墨烯因具有低密度(1.05 g/cm3)、高杨氏模量(1.06 TPa)、高比表面积(2600 m2/g)、高抗拉强度(130 GPa)和高导热性(5300 W/mK)等优点[13-16],被认为是提升金属基复合材料综合性能的理想增强体之一。利用石墨烯优异的电学性能、热学性能、力学性能等性能优势,将有望研发出拥有优异性能的石墨烯增强金属基复合材料。为此,科研人员对石墨烯增强铝基、镁基、钛基等复合材料进行了大量研究[17-19]。

金属基复合材料界面,是指金属基体与增强体之间接触所构成的界面。界面处的成分和物理、化学性质与基体或增强体明显不同,但能起到传递载荷、调节应力分布、阻止裂纹扩展等重要作用[20,21],界面的结构与性质将直接影响金属基复合材料的性能,因此深入研究金属基复合材料中界面反应及形成过程、界面层性质、界面载荷传递行为等成为制备高性能金属基复合材料的关键。与传统的陶瓷增强相不同,石墨烯具有较大的比表面积、易团聚、与基体热膨胀系数差异大等特点,在界面处容易发生复杂反应。因此,界面的结构及性质成为石墨烯增强金属基复合材料最为关注的科学问题。

目前,人们对石墨烯增强金属基复合材料的组织演变及宏观力学性能已经做了大量研究,但对于界面分析及理论研究的总结还较少。本综述基于目前常见的石墨烯增强金属基(铝基/镁基/钛基/铜基/铁基)复合材料体系,从微观实验表征及理论机制研究两方面对界面结构及性能进行总结,为设计与制备高性能石墨烯增强金属基复合材料提供参考。

2 石墨烯增强金属基复合材料界面结合机制

对于制备高强韧金属基复合材料,界面的设计尤为关键。在设计及调控界面反应、界面微结构、界面稳定性前,需要了解界面结合机制,本节将主要介绍石墨烯增强金属基复合材料常见的几种界面结合机制。

2.1 弱界面结合——无界面反应的机械结合

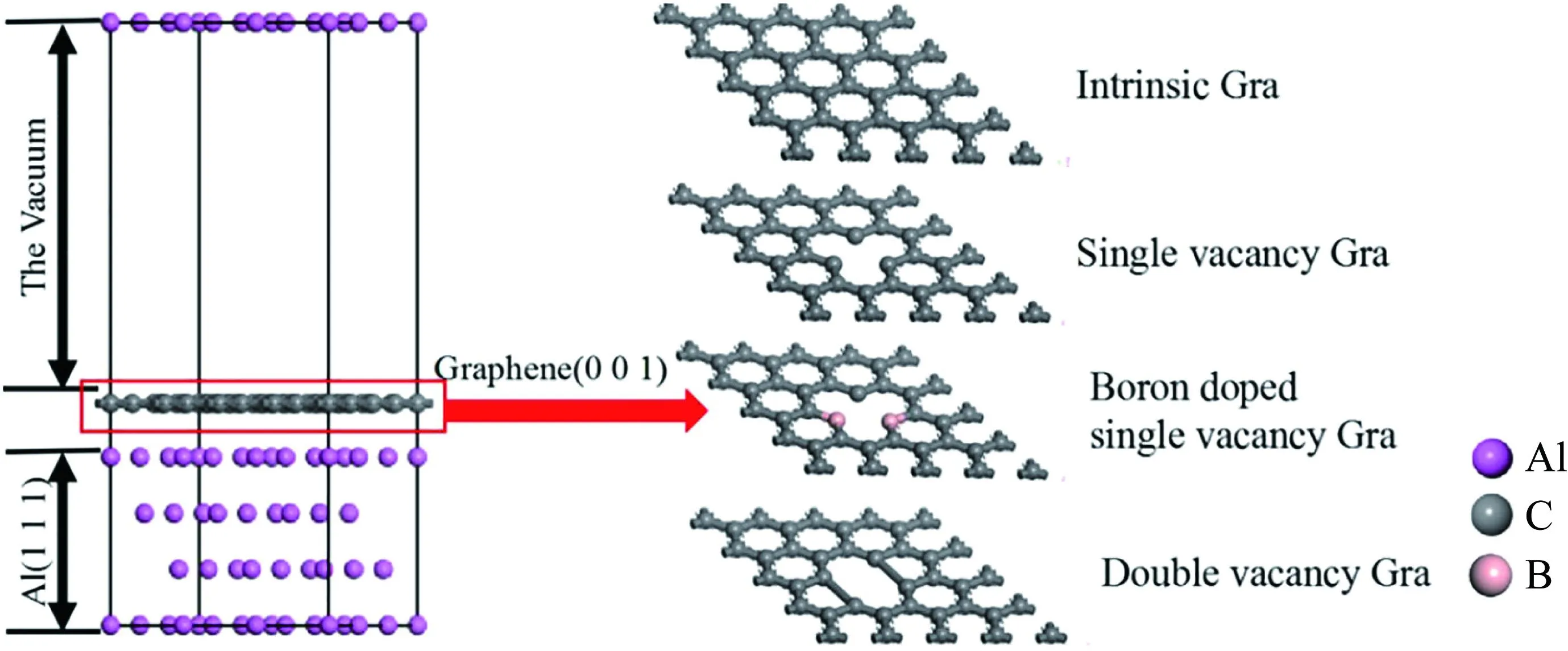

无界面反应的机械结合是指基体与石墨烯以直接接触的形式结合,如图1所示。几乎在所有金属基复合材料中都能观察到此种界面,但此界面结合强度差,承担和传递载荷能力有限,大量形成此界面会降低复合材料的整体性能。

图1 石墨烯与金属基体无界面反应结合示意图Fig.1 Schematic diagram of no reaction interface between graphene and metal matrix

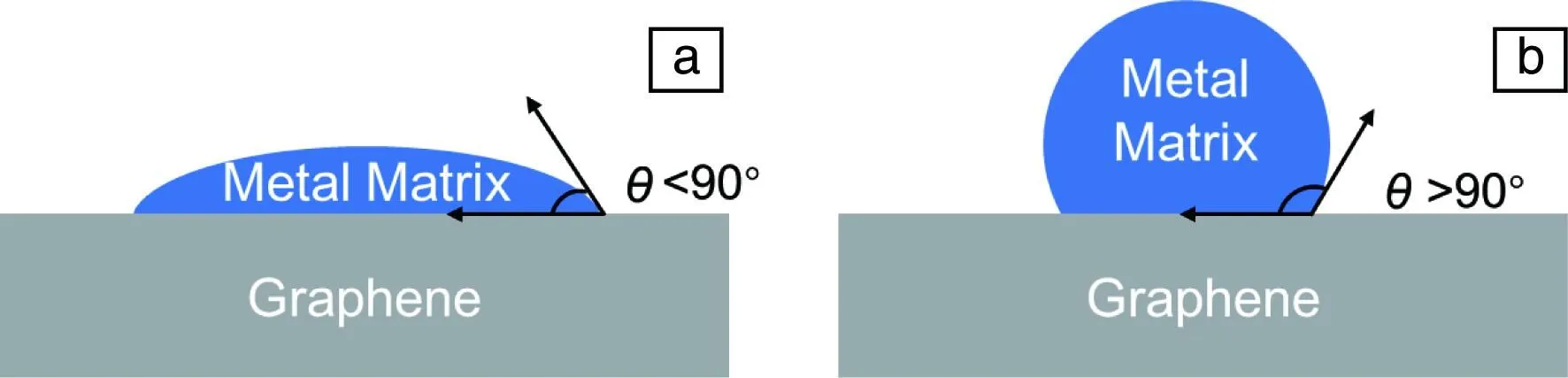

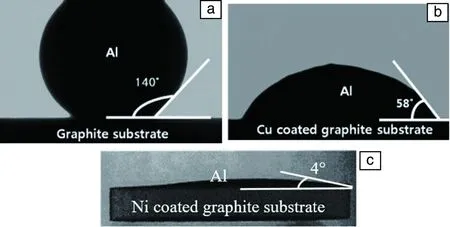

2.2 中等界面结合——有弱界面反应的润湿结合

通过熔炼铸造法制备的石墨烯增强金属基复合材料,其界面结合情况与石墨烯和金属基体间的润湿角直接相关。当石墨烯与金属基体润湿角<90°时,固-液界面张力较小,可以实现良好界面结合;当石墨烯与金属基体润湿角>90°时,固-液界面张力较大,液体金属基体很难在石墨烯表面润湿铺展,此时很难获得较强的界面结合,如图2所示。石墨烯与常见的金属基体的润湿性较差,以铝基复合材料为例,石墨烯与纯铝的润湿角为140°[17]。为了提升基体与石墨烯间的润湿性,学者们对石墨烯进行了化学表面改性(镀Cu[22]、镀Ni[23]等),以及对金属基体进行了合金化元素调控,从而改善了基体与第二相之间的润湿角,如图3所示。通过粉末冶金法制备的金属基复合材料,金属基体与石墨烯可以发生微弱的界面反应,进一步改善了二者间的浸润与结合效果,从而提升了界面结合强度。

图2 金属基体对石墨烯的不同润湿情况示意图:(a)润湿角<90°,(b)润湿角>90°Fig.2 Schematic diagram of the wettability of metal matrix on graphene:(a) wetting angle<90°,(b) wetting angle>90°

图3 Al与石墨烯(a)、镀Cu石墨烯(b)、镀Ni石墨烯(c)间的润湿行为示意图[17]Fig.3 Wetting behaviour schematics of Al on graphite substrate (a),Cu-coated graphite substrate (b),and Ni-coated graphite substrate (c)

2.3 强界面结合——有剧烈反应的结合

强界面反应结合即基体与石墨烯间发生剧烈化学反应,在界面处形成新相的一种结合方式,如铝基复合材料中的Al4C3、钛基复合材料中的TiC、铁基复合材料中的Fe3C等。研究表明,少量界面反应产物可以提升界面结合强度[24],但当界面处生成过量反应产物时,石墨烯的结构完整性受到破坏,在应力加载过程中界面处的结合强度异常增强,界面两侧应力分布严重不均匀,从而产生微裂纹[25]。根据内聚力模型,裂纹迅速扩展,最终造成界面脱粘,使复合材料的强塑性急剧降低[26,27]。

3 石墨烯增强金属基复合材料界面结构及界面力学性能表征

界面的微结构对金属基复合材料的综合性能起着非常重要的作用,是复合材料实现优异综合性能的重要因素。近年来,研究人员借助高分辨率透射电镜对复合材料界面的微观结构进行了详细地表征分析;通过微纳米压痕、微柱压缩等方法对石墨烯/金属基体界面处力学性能进行测试。本节主要对石墨烯增强金属基复合材料的界面表征及力学性能进行总结。

3.1 铝基复合材料

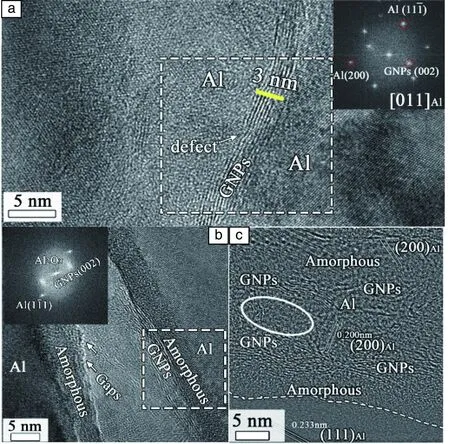

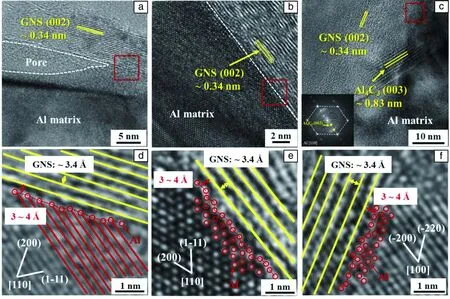

对于石墨烯增强铝基复合材料,石墨烯与铝基体容易发生界面反应并生成Al4C3相[17,28]。研究发现,此界面反应的发生与制备工艺及石墨烯含量有关。Li等[29]通过球磨-放电等离子烧结(spark plasma sintering,SPS)烧结-热挤压工艺制备了石墨烯纳米片(graphene nanoplates,GNPs)/Al复合材料,并进行了高分辨率透射电子显微镜表征,结果如图4所示。在烧结成型后,研究人员观察到Al/GNPs/Al界面以及Al/Al2O3/GNPs/Al2O3/Al界面,而在热挤压后观察到Al/Al2O3/GNPs/Al/GNPs/Al2O3/Al界面,但在上述界面均未观察到Al4C3相。

图4 通过HRTEM观测的石墨烯纳米片(GNPs)增强Al基复合材料的多层界面结构[29]:(a)Al/GNPs/Al界面,(b)放电等离子烧结(SPS)后形成的Al/Al2O3/GNPs/Al2O3/Al界面,(c)SPS与热挤压后形成的Al/Al2O3/GNPs/Al/GNPs/Al2O3/Al界面Fig.4 Multilayer interface structure of graphene nanoplates (GNPs) reinforced Al metal matrix composites observed by HRTEM[29]:(a) Al/GNPs/Al interface,(b) the Al/Al2O3/GNPs/Al2O3/Al interface formed after spark plasma sintering (SPS),(c) Al/Al2O3/GNPs/Al/GNPs/Al2O3/Al interface formed after SPS and hot extrusion

Teng等[30]通过球磨-冷压烧结-热挤压手段制备了GNPs/Al复合材料,观察到主要是Al与GNPs直接接触界面。而随着烧结温度的升高,界面处逐渐出现Al4C3相,形成了Al/Al4C3/GNPs界面,如图5所示,这与Zhao等[31]和Jiang等[32]的研究结果一致。研究表明,少量Al4C3相可以起到承载作用,提升界面结合强度,进一步提升复合材料力学性能[33-35];同时也有研究表明,当界面处生成大量的脆性Al4C3相,将导致复合材料的力学性能急剧下降[36-38]。

图5 500(a),540(b)和580(c)℃烧结的复合材料中GNPs/Al界面的HRTEM照片,图5a~5c中红色框所标示区域的放大图(d~f)[30]Fig.5 HRTEM images of the GNPs/Al interface in the composites sintered at 500 (a),540 (b) and 580 (c) ℃,the enlarged view of the area marked by the red frame in fig.5a~5c(d~f)[30]

Tiwari等[39]采用选区激光熔化(selective laser melting,SLM)工艺制备了GNPs/Al10SiMg复合材料。并在该复合材料中观察到了Al/GNPs/Al界面,如图6所示。通过X射线衍射(X-ray diffraction,XRD)及其他表征手段综合分析,并未发现Al4C3相,说明在此工艺参数下石墨烯在复合材料中以稳定形式存在。Hu等[40]同样利用SLM制备了石墨烯增强金属基复合材料,但在该复合材料的铝基体与石墨烯间发现了Al4C3相。由于SLM增材制造技术是涉及材料多尺度及多物理场耦合作用的成型过程,Al4C3相的形成可能与合金基体元素、石墨烯特征以及SLM工艺参数(如激光功率、扫描速度)等有关,今后仍需对这些因素进行深入研究。

图6 GNPs/Al10SiMg复合材料的HRTEM照片(a),图6a白色选框内的EDS谱图(b)和对应的SAED图谱(c)[39]Fig.6 HRTEM image of the GNPs/Al10SiMg composite (a),EDS spectrum (b) and SAED pattern (c) of the rectangular region in fig.6a[39]

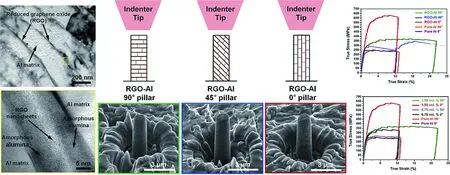

Feng等[41]制备了还原氧化石墨烯(reduced graphene oxide,RGO)/Al复合材料,首先利用聚焦离子束制备了不同体积分数的RGO和不同层压方向(层压平面与微柱轴之间的角度)的铝基复合材料微柱,随后对微柱进行了单轴压缩测试。研究发现,加入RGO可以显著提升微柱的压缩强度,这进一步证明了RGO的强化作用,如图7所示。当RGO/Al整体与载荷方向平行且RGO体积分数为1.5%时,RGO强化效果最为明显。在不同RGO体积分数及层压方向下复合材料的承载能力会发生变化,这将进一步影响RGO/Al界面处的位错湮灭及裂纹偏转机制,并为设计高强度金属基复合材料界面及理解复合材料强韧化机制奠定了基础。

图7 不同体积分数的RGO和不同层压方向的复合材料微柱压缩取样图及相应的压缩真应力-应变曲线[41]Fig.7 Uniaxial compression test sampling plots of micro-pillars with different RGO concentrations and lamination orientations and corresponding true stress-strain curves[41]

3.2 镁基复合材料

对于镁基复合材料,由于镁性质活泼,在制备过程中会产生一系列的界面反应[42]。研究发现,石墨烯增强镁基复合材料的界面反应与石墨烯原料本身的性质和制备工艺有关。对于纯度较高的石墨烯,复合材料制备过程中一般不会形成明显的界面反应相;但通过热还原法等制备的石墨烯通常会含有残余的氧基、羟基和碳基官能团,这些官能团的存在使得石墨烯/镁界面处容易形成MgO等相。Yuan等[43]采用热还原法制备了特定氧含量的氧化石墨烯(GO),并进一步制备了GO/AZ91复合材料,图8为界面处HRTEM照片,表明GO中的残余氧有利于纳米MgO颗粒的生成,从而形成MgO/α-Mg的半共格界面和石墨烯纳米片(graphene nanosheets,GNS)/MgO的畸变区结合界面,使得GNS与α-Mg基体间的界面结合强度升高,进一步提升复合材料的整体力学性能。

图8 石墨烯增强AZ91镁基复合材料界面HRTEM照片(a);图8a中MgO/α-Mg(b)和GNS/MgO(c)界面的快速傅里叶逆变换(IFFT)照片;图8b和8c中MgO/α-Mg和GNS/MgO的界面示意图(d)[43]Fig.8 HRTEM image of graphene-reinforced AZ91 magnesium matrix composites interface (a);inverse fast Fourier transform(IFFT) images of MgO/α-Mg (b) and GNS/MgO (c) interface in fig.8a,respectively,the insets in fig.8b show the fast Fourier transform(FFT) patterns of α-Mg (top) and MgO (bottom),the inset in fig.8c shows the high magnification image of the distortion area;schematic illustrates the interface of MgO/α-Mg and GNS/MgO observed in fig.8b and 8c(d)[43]

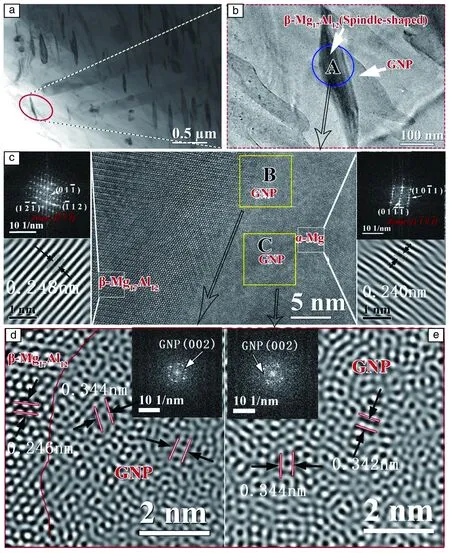

Zhao等[44]制备了GNPs/AZ91复合材料,通过TEM及快速傅里叶变换、快速傅里叶逆变换,证实了β-Mg17Al12相在GNPs周围析出,并形成了纳米级的接触界面和扩散界面,如图9所示。后续研究表明,所形成的界面强度较高,可以确保应力加载过程中GNPs与Mg基体间实现有效载荷转移。

图9 GNPs/AZ91复合材料中纺锤形沉淀相的TEM照片(a,b);图9b中A区的HRTEM照片和SAED图谱(c),图9c中B区(d)和C区(e)的快速傅里叶逆变换照片[44]Fig.9 TEM images of the spindle-shaped precipitated phase in GNPs/AZ91 composite (a,b),HRTEM image and SADE patterns of area A in fig.9b (c),inverse fast Fourier transform image of area B (d) and area C (e) in fig.9c[44]

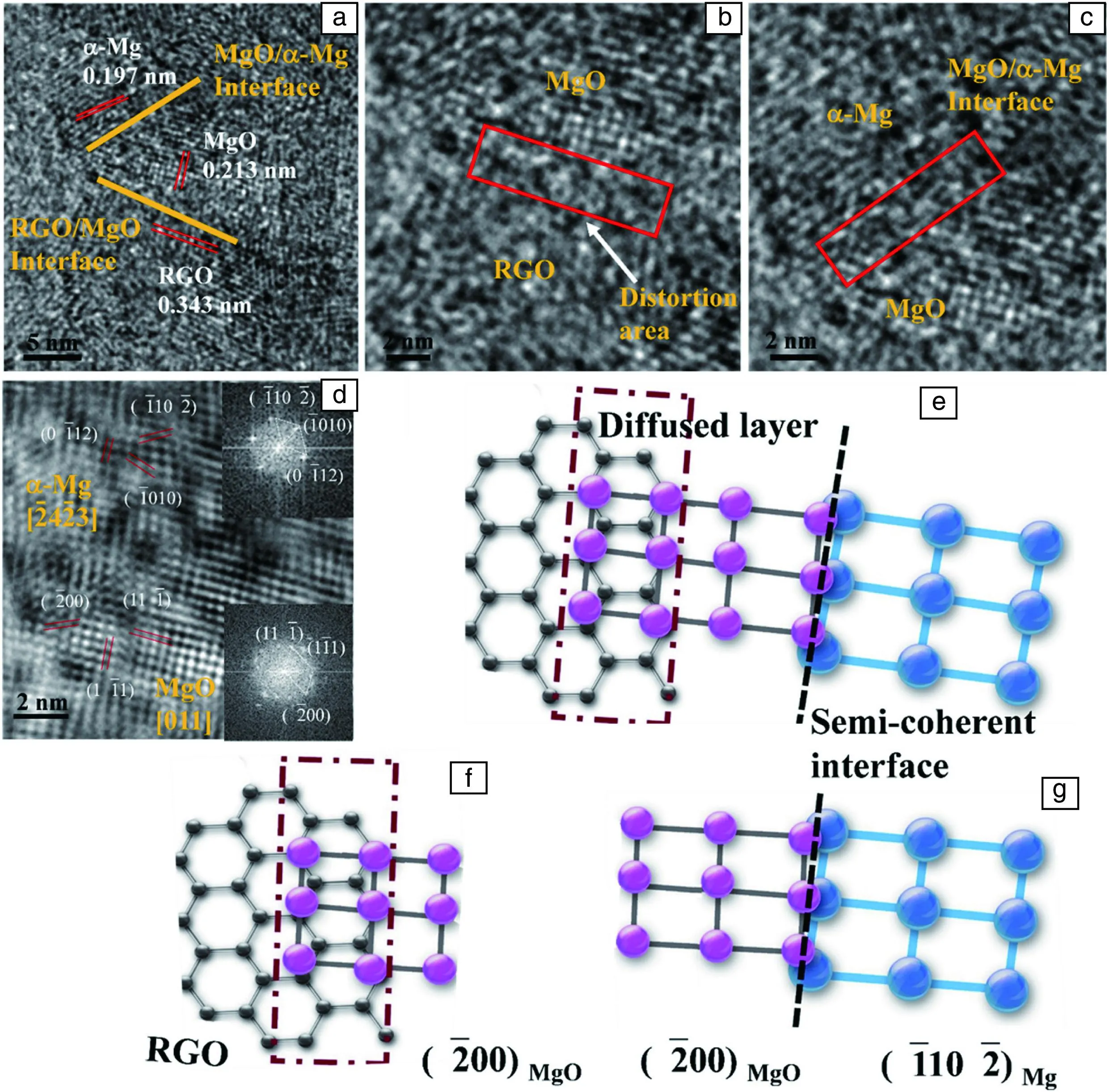

Shuai等[45]通过SLM技术制备了RGO及MgO双相增强AZ61镁基复合材料,并对界面进行了分析表征。从图10a可以看出,MgO紧密地嵌入RGO和α-Mg之间。对其形成的不同界面分别表征发现,MgO和RGO界面间形成了部分变形区域,如图10b所示。对α-Mg与MgO的界面进行分析发现,二者间为半共格界面,如图10c所示。因此,在MgO/α-Mg界面处可以实现较为牢固的界面结合。引入的MgO可以同时与RGO和α-Mg间形成牢固的界面,从而改善α-Mg基体和RGO之间的界面结合,进一步发挥RGO的强化作用。

图10 RGO及MgO双相增强AZ61镁基复合材料整体界面(a),RGO/MgO界面(b),α-Mg/MgO界面(c),α-Mg/MgO界面IFFT变换(d)HRTEM照片;α-Mg/MgO/RGO界面(e),MgO/RGO界面(f),α-Mg/MgO界面(g)示意图[45]Fig.10 HRTEM images of RGO and MgO dual-phase reinforced AZ61 magnesium matrix composites overall interface (a),RGO/MgO interface (b) and Mg/MgO interface (c),IFFT transform of α-Mg/MgO interface (d);schematics of the α-Mg/MgO/RGO interface (e),MgO/RGO interface (f) and α-Mg/MgO interface (g)[45]

3.3 钛基复合材料

在石墨烯增强钛基复合材料中,界面问题一直是研究的重点[46]。在较高的成型温度下,钛极易与石墨烯发生界面反应,最终原位自生TiC颗粒[47]。王娟等[48]通过SPS制备了石墨烯增强钛基复合材料,研究发现当烧结温度升高,原位自生的TiC含量增加,调控加入石墨烯的含量及工艺参数,控制界面反应程度,可以实现界面强度及复合材料强-塑性的同步提升。Dong等[49]在制备的GNPs/TC4钛基复合材料中发现了Ti/TiC/GNPs界面,如图11所示,进一步分析表明在界面处原位自生的TiC颗粒可以有效解决基体与石墨烯间界面结合差的问题,同时TiC同基体间进一步形成共格界面,这使得该复合材料的界面结合强度明显提高。

图11 GNPs/TC4钛基复合材料中Ti/TiC/GNPs界面TEM照片[49]Fig.11 TEM images of Ti/TiC/GNPs interface in GNPs/TC4 titanium matrix composites[49]

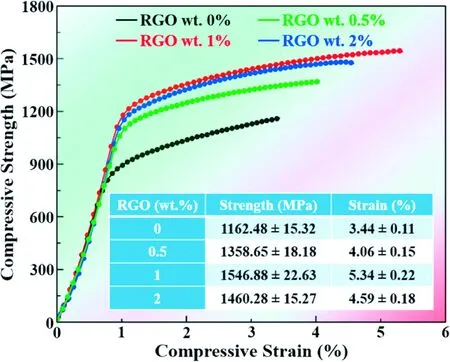

在SLM加工过程中,局部高温可以促使石墨烯与Ti基体进行反应,并形成α-Ti/TiC/GNPs界面,界面处的TiC可以使石墨烯载荷传递强化效果更加明显[50]。Li等[51]通过SLM制备了RGO/Ti-43.5Al-6.5Nb-2Cr-0.5B复合材料,该复合材料典型界面结构如图12所示,观察发现RGO无明显团聚。图12b表明B2相被RGO包围,从图12c可观察到RGO边缘形成了部分非晶碳,这与SLM工艺的快速熔化-凝固特性有关,对复合材料强度提升有着关键作用[52]。图13为不同RGO含量下复合材料的压缩应力-应变曲线,可以发现,加入RGO后复合材料实现了强-塑性同时提高,通过合理控制RGO含量可以改变晶粒尺寸、晶体织构、相组成和力学性能,从而进一步优化制备出高性能石墨烯增强钛基复合材料[51]。

图12 RGO/Ti-43.5Al-6.5Nb-2Cr-0.5B复合材料TEM明场照片(a),图12a中A、B和C区的HRTEM照片(b~d)[51]Fig.12 Bright-field TEM image of RGO/Ti-43.5Al-6.5Nb-2Cr-0.5B composite (a),HRTEM images of zone A,B and C in fig.12a (b~d)[51]

图13 不同RGO含量的Ti-43.5Al-6.5Nb-2Cr-0.5B复合材料压缩应力-应变曲线[51]Fig.13 Compressive stress-strain curves of Ti-43.5Al-6.5Nb-2Cr-0.5B composite materials with different RGO contents[51]

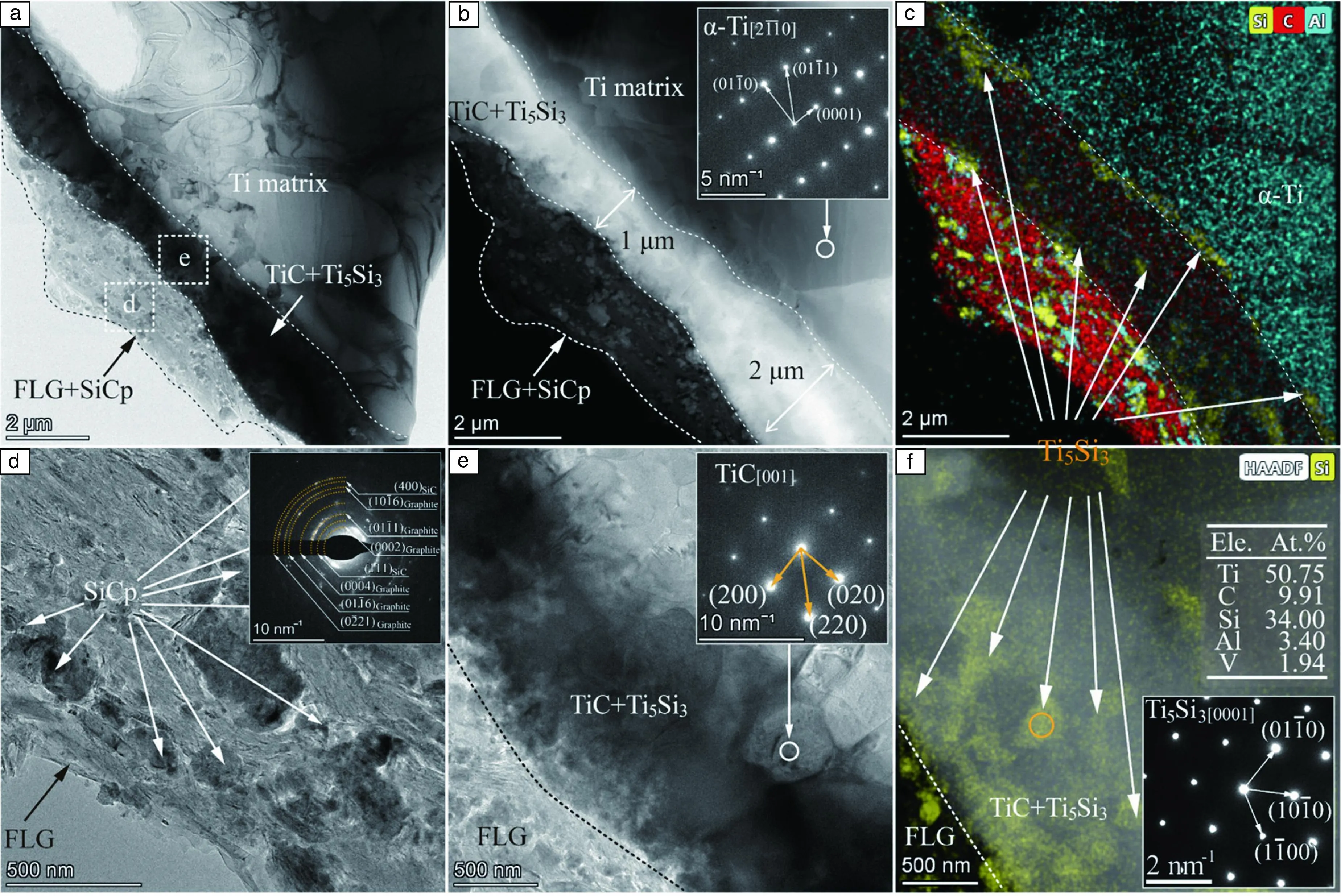

Yan等[53]制备了少层石墨烯(few-layered graphene,FLG)/Ti64与SiCp-FLG/Ti64复合材料,其典型界面如图14所示。与常规界面不同,观察发现,Ti5Si3相在TiC中形核,从而形成了α-Ti/TiC+Ti5Si3/FLG+SiC界面。进一步对界面处进行纳米压痕测试,图15描绘了从界面处到基体I~VI区域的纳米压痕及显微硬度曲线。SiCp-FLG/Ti64与FLG/Ti64复合材料的纳米压痕曲线表现出相似的曲线形状,但压痕深度减小,界面显微硬度明显提高,这是由于界面处的Si原子固溶有助于提高界面结合强度,形成的TiC+Ti5Si3界面结构同样有助于增强FLG与Ti基体之间的界面结合强度。

图14 SiCp-FLG/Ti64复合材料的BF-TEM照片以及相应的HAADF和EDS元素面扫结果(a~c),SiCp-FLG界面处的HRTEM及HAADF照片(d~f)[53]Fig.14 BF-TEM image and corresponding HAADF and EDS elements mapping of SiCp-FLG/Ti64 composites (a~c),HRTEM and HAADF images at the SiCp-FLG interface (d~f)[53]

图15 从界面到基体纳米压痕曲线[53]:(a)FLG/Ti64复合材料,(b)SiCp-FLG/Ti64复合材料;制备块体中界面到基体硬度(c)和基体硬度(d)[53]Fig.15 Nanoindentation curves of FLG/Ti64 composites (a) and SiCp-FLG/Ti64 composites (b) from the interface to the matrix;hardness from the interface to the matrix (c) and matrix (d) of as-fabricated bulks[53]

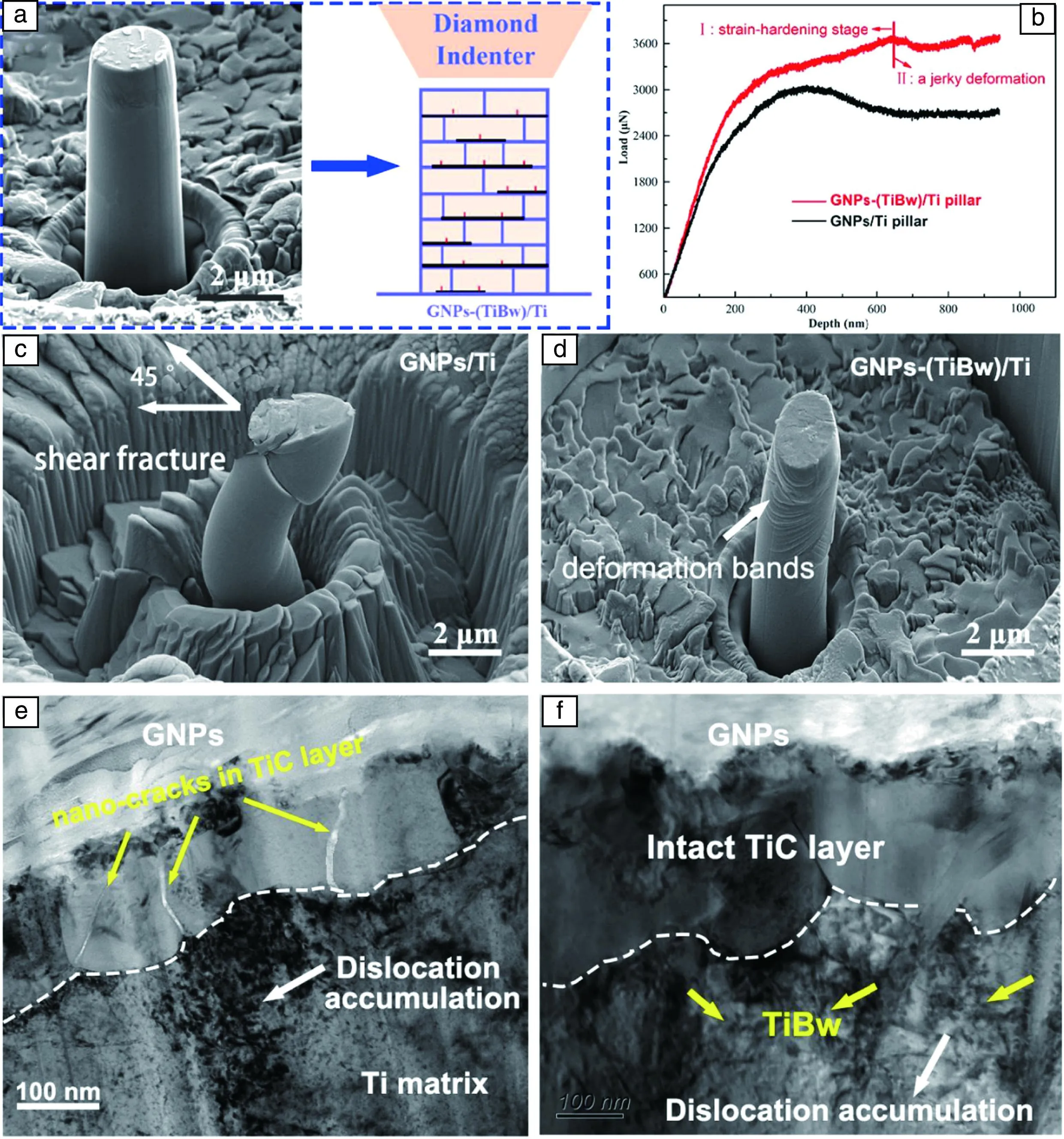

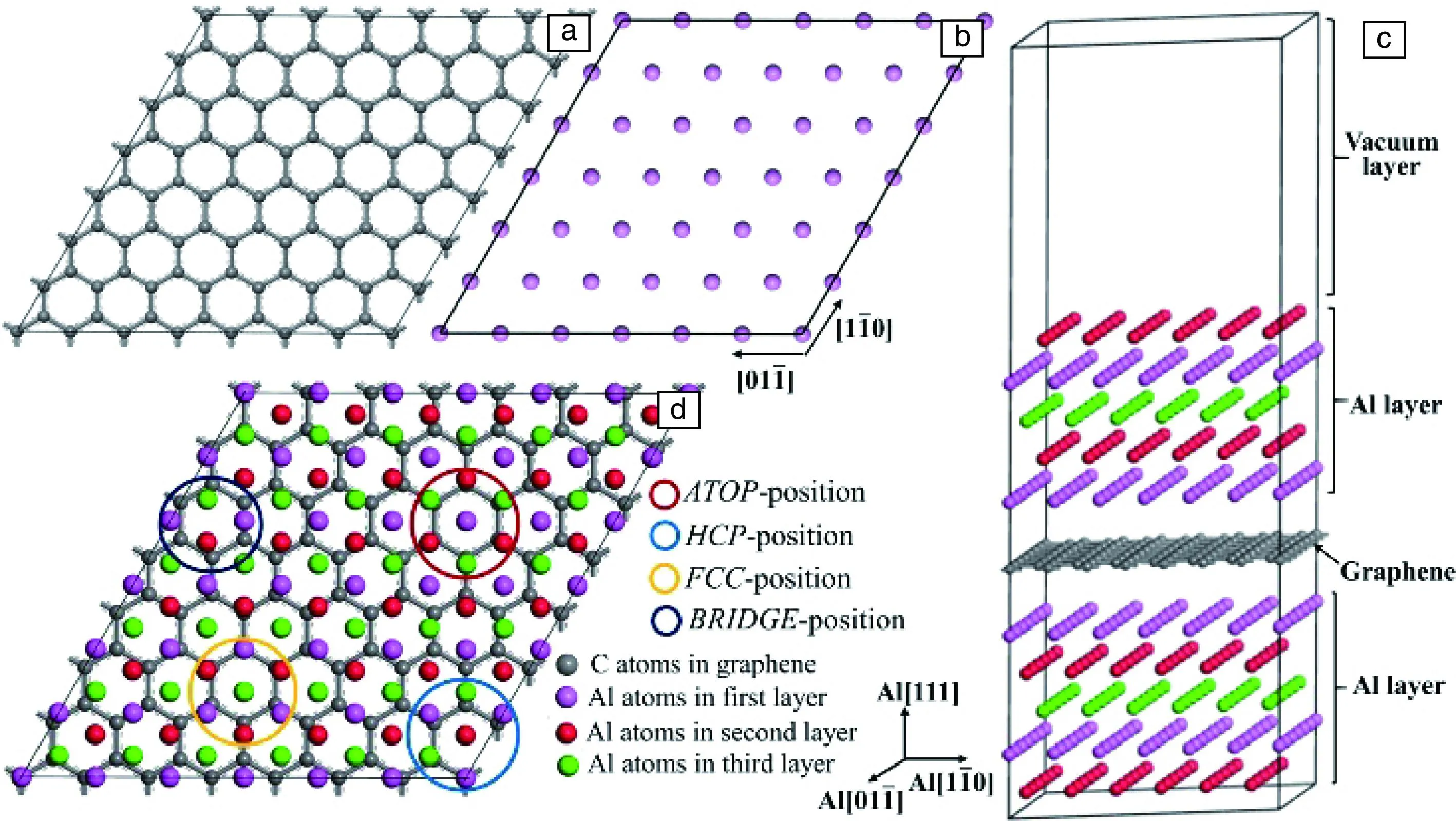

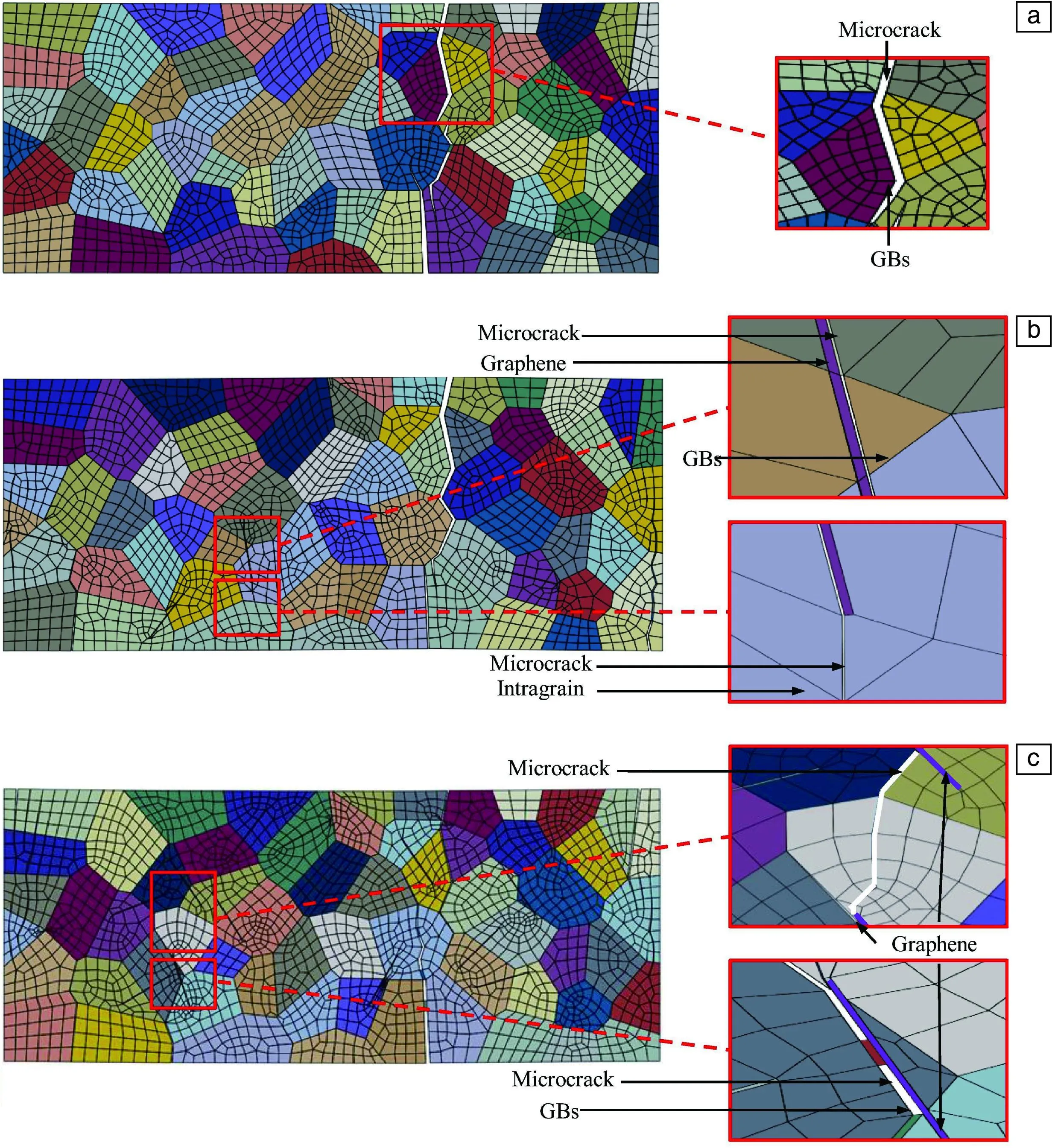

Liu等[54]通过SPS制备了GNPs/Ti与GNPs-(TiBw)/Ti复合材料,拉伸曲线表明这2种复合材料具有优异的抗拉强度(787与842 MPa)及均匀延伸率(9.4%与12.5%),并利用微柱压缩解释了2种复合材料界面的强韧化机制。图16a给出了典型的微柱示意图,图16b为微柱压缩的载荷-深度曲线,变形后微柱的SEM照片如图16c和16d所示。对于GNPs-(TiBw)/Ti微柱,塑性变形可分为2个阶段:第一阶段为压缩时曲线表现出明显的应变硬化(0.2 μm 图16 用于界面性质研究的GNPs-(TiBw)/Ti微柱SEM照片和示意图(a),微柱的压缩载荷-深度曲线(b),GNPs/Ti、GNPs-(TiBw)/Ti微柱压缩后的SEM(c,d)和TEM(e,f)照片[54]Fig.16 SEM image and schematic of GNPs-(TiBw)/Ti micro-pillar for interfacial property investigation (a),compressive load-depth curves of micro-pillars (b),SEM (c,d) and TEM (e,f) morphologies of post-compressed GNPs/Ti and GNPs-(TiBw)/Ti micro-pillars[54] 与镁合金、钛合金不同,石墨烯的种类对铜基复合材料影响较大。在铜基体上原位合成的GNPs具有分散均匀、无团聚等优点,可以大幅提升复合材料界面强度。而将RGO作为增强相加入铜基复合材料中往往会形成不同的界面[56,57]。Zhang等[58]分别采用原位合成的GNPs和RGO制备了铜基复合材料,发现在RGO/Cu复合材料中形成了Cu/CuOx/非晶碳/RGO组成的有害过渡界面层,如图17所示。而原位合成的GNPs由于具有更低的缺陷密度和氧含量,在界面处形成了Cu—C—O键并改善了界面结合强度,显著提高了复合材料的屈服强度和延伸率。 图17 RGO/Cu复合材料TEM照片(a),图17a中氧扩散区的位置示意图(b),图17a中区域I和II界面处的HRTEM照片(c,d)[58]Fig.17 TEM image of RGO/Cu composites (a),schematic of the location of the oxygen diffusion zones in fig.17a (b),HRTEM images of the selected area I and II in fig.17a (c,d)[58] Guo等[59]发现在GNPs/Cu-Ag复合材料中,纳米Ag沉淀相均匀地分布在GNPs一侧的Cu基体中,如图18所示,由于GNPs的阻碍作用和界面处空位的湮灭抑制了Ag元素的扩散。GNPs和Cu-Ag基体界面处结合紧密,具有良好的界面结合强度。通过HRTEM也可以观察到典型的石墨烯纳米片,证明GNPs的结构在材料成型过程后并没有受到破坏,依旧保持较高的结构完整性。 图18 GNPs/Cu-Ag合金不同位置界面处的HRTEM照片[59]Fig.18 HRTEM images of interfaces at different positions of GNPs/Cu-Ag alloy[59] 对于石墨烯增强铁基复合材料的研究及界面表征相对较少,Lin等[60]通过激光烧结制备了单层GO增强铁基复合材料,并对界面处进行了表征,结果如图19a所示。激光烧结后GO结构的完整性较好,且发现Fe基体与GO间发生反应,在界面处原位自生渗碳体(Fe3C),从而实现了良好的界面结合。XRD结果表明在进行激光烧结后,出现渗碳体衍射峰(图19b),这与HRTEM表征结果一致。对该复合材料显微硬度测试发现,其硬度有较大提升(图19c),进一步证明了GO的强化效果。 图19 铁/氧化石墨烯复合材料界面HRTEM照片(a),涂覆涂层后与激光烧结后复合材料XRD图谱(b)和显微维氏硬度(c)[60]Fig.19 Iron/graphite oxide composite interface observed by HRTEM (a),XRD pattern (b) and micro-Vickers hardness (c) of the composite after coating and laser sintering[60] 目前人们针对石墨烯增强金属基复合材料的界面也开展了理论研究,结合第一性原理、分子动力学、有限元模拟等手段,从多尺度层面上对复合材料界面进行深层次的机理解释,研究结果为设计开发高性能石墨烯增强金属基复合材料提供指导。本节对石墨烯增强金属基复合材料的界面理论研究结果进行了总结。 在金属基复合材料的强化机制中,除了常见的晶界强化、固溶强化、Orowan强化等,最重要的强化机制之一为载荷强化,其计算公式如下[61,62]: (1) 其中,Δσload代表载荷强化所提供的强度,Vf代表增强相的体积分数,s代表增强体的长径比,σint代表基体与增强相间的界面结合强度。界面结合强度将直接决定载荷强化在强化机制中的贡献情况,因此它对复合材料承载强化和材料力学性能有着至关重要的作用[63]。而金属基复合材料的界面属于微观尺度,其界面结合强度在实验中难以计算与测量,这就给载荷强化机制定量计算带来了困难。第一性原理是一种基于量子力学的原理,通过计算原子核和电子之间相互作用的行为从而预测物质的材料力学、光学、磁学等性质[64]。第一性原理计算可以用来研究不同物质之间的相互作用,以及物质在不同条件下的反应,其结果精度高,在计算材料学中有着不可替代的作用[64]。在金属基复合材料领域,利用第一性原理可以模拟材料的基本物性参数(如弹性模量、介电性能、光学性能等),也可以模拟第二相与金属基体之间的界面原子排布规律、界面结合强度、电荷分布规律等[65,66]。 Liu等[67]利用CASTEP软件对石墨烯/Al以及N,B掺杂石墨烯/Al复合材料的界面结合强度进行了研究,构建的模型如图20所示。为了更好地模拟石墨烯在金属基体中的实际情况,在进行几何优化后,构建了Al(111)/Graphene/Al(111)的界面模型,并根据不同N和B元素的掺杂比例进行了界面粘合功(Wad)的计算,如图21所示。在第一性原理计算中,Wad在微观层次与界面结合强度存在正比关系。模拟结果发现,石墨烯中的原子掺杂和掺杂比例对石墨烯/Al(111)的Wad有直接影响。Al(111)/掺杂石墨烯/Al(111)界面模型的Wad远大于Al(111)/石墨烯/Al(111)界面模型,进一步研究发现,Al(111)/掺杂石墨烯/Al(111)界面模型的Wad随着掺杂比例的提高而增加,且在石墨烯中N-B原子共掺杂比在石墨烯中单一N原子或B原子掺杂对Wad的改善效果更好。Al(111)/掺杂石墨烯/Al(111)界面结合强度明显高于Al(111)/石墨烯/Al(111)界面,掺杂率为4.08%的Al(111)/N-B共掺杂石墨烯/Al(111)界面结合强度最高。上述计算结果表明,石墨烯中掺杂原子可使Al(111)/石墨烯/Al(111)界面结合强度提高10倍以上。在相同掺杂比例下,石墨烯中N-B共掺杂的改善效果最好。Chen等[68]研究了缺陷石墨烯/铝的界面结合强度,构建了石墨烯、单空位缺陷石墨烯(single vacancy graphene,SVG)、B原子掺杂的单空位缺陷石墨烯(boron doped single vacancy graphene,BVG)、双空位缺陷石墨烯(double vacancy graphene,DVG)与铝之间的4种界面模型,并在进行几何优化后分别计算界面结合强度,如图22所示。计算结果表明,石墨烯/Al的Wad仅为1.03 J/m2,界面结合强度较低。而SVG/Al界面显示出更好的界面稳定性,Wad为5.62 J/m2,为4种模型中最高值;BVG/AlWad为5.12 J/m2,B原子的掺杂抑制了BVG/Al界面中石墨烯与Al之间的相互作用。虽然界面结合强度较高,但SVG和BVG与Al所形成的界面在弛豫后因发生弯曲变形,将会显著降低复合材料的力学性能,如图23所示。而DVG/Al界面结合强度虽略有下降,但整体结构变形较小,同时保持良好的界面结合强度(Wad为3.98 J/m2),这为设计高强度石墨烯增强铝基复合材料提出了理论指导。 图20 石墨烯晶胞的俯视图(a),单层Al(111)表面的俯视图(b),Al(111)/石墨烯/Al(111)界面模型的侧视图(c)和俯视图(d)[67]Fig.20 Top view of graphene unit cell (a),top view of single layer Al(111) surface slab (b),side view (c) and top view (d) of the Al(111)/graphene/Al(111) sandwich interface model[67] 图22 石墨烯与铝的界面及缺陷石墨烯结构示意图[68]Fig.22 Schematic diagram of the interface between graphene and aluminum and defective graphene structure[68] 图23 缺陷石墨烯的结构示意图(a~c)及对应结构优化后的空间模型(d~f)[68]:(a,d)单空位缺陷石墨烯(SVG),(b,e)B原子掺杂的单空位缺陷石墨烯(BVG),(c,f)双空位缺陷石墨烯Fig.23 Schematics several defective graphene structures (a~c) and corresponding structures of graphene layers after structure relaxion (d~f)[68]:(a,d) single vacancy graphene (SVG),(b,e) boron doped single vacancy graphene (BVG),(c,f) double vacancy graphene (DVG) 对于石墨烯增强金属基复合材料,实际的界面结构往往比较复杂,原子排列分布呈现非对称性,这就给进一步模拟石墨烯增强金属基复合材料原子尺度下的界面微观变形行为带来了困难。分子动力学是一种基于牛顿定律通过模拟微观分子和原子的运动来模拟宏观物质的行为的方法[69]。分子动力学通常用于计算材料的力学、热力学和化学等物理性质,并可以用来模拟复杂的反应过程。与第一性原理相比,分子动力学更适合模拟金属基复合材料整体承载变形及界面微观行为和变形机制,因此有着广泛的发展前景[70]。 Peng等[71]通过分子动力学模拟了Cu/石墨烯界面结构对Cu/石墨烯层状复合材料初始位错成核行为的影响,所建立的模型如图24所示。基于汤普逊四面体几何分析、失配位错分析及过剩势能分析,进一步研究了界面结构的特征,通过分子动力学模拟出了4种可能类型的堆垛结构、界面失配位错和界面能量分布,如图25所示。研究发现,当石墨烯层旋转后,由于界面上Cu与石墨烯结构的不匹配,导致单位六边形区域变小。界面形态的演化为位错的初始形核提供了非Schmid因子,从而导致位错更倾向于在势能较高区域形核。此外,石墨烯层的旋转可以改变Cu/石墨烯界面上原子的不匹配,从而改变界面结构,进一步影响位错的成核条件,包括位置、形貌甚至滑移体系。 图24 Cu/石墨烯界面初始仿真模型(a),Cu/石墨烯界面Cu (b)与石墨烯(c)原子分布的俯视图[71]Fig.24 Initial simulation model of Cu/graphene interface (a),top view of Cu side (b) and graphene side (c) of the Cu/graphene interface model[71] 图25 从顶部(a)、Cu侧(b,c)和石墨烯侧(d,e)观察Cu/石墨烯界面α=0的原子结构;弛豫后界面的铜原子错配矢量图,虚线表示错配位错线,黑色箭头表示Burgers矢量(f),Ⅰ、Ⅱ、Ⅲ和Ⅳ结构周围详细错配位错结构和Burgers矢量图,绿色和蓝色三角形为位错节点,绿色三角形表示结构Ⅱ,橙色正方形表示结构Ⅲ,蓝色三角形表示结构Ⅳ(g)[71]Fig.25 Atomic structures of relaxed Cu/graphene interface α=0 viewed from top (a),Cu side (b,c) and graphene side (d,e),interfacial patterns colored with excess potential energy;disregistry vector plots of Cu atoms for relaxed interface,dotted lines indicate the misfit dislocation lines and black arrows depict the Burgers vectors (f);detailed misfit dislocation structures with Burgers vectors of disregistry vector plots show structures around Ⅰ,Ⅱ,Ⅲ and Ⅳ,green and blue triangles are dislocation nodes,green triangles indicate structure Ⅱ,orange squares indicate structure Ⅲ,blue triangles indicate structure Ⅳ (g)[71] 如何将界面微观组织与宏观整体性能进行联系,进行合理化预测,是石墨烯增强金属基复合材料研究的一大难题。有限元法作为最常用的数值模拟分析技术,通过将求解区域分解成众多小的子单元,每个子单元在节点处连接。并进行数值求解,通过数学微分方程及边界约束条件,得到每个节点处的物理解,进一步研究并解决位移场、应力场、电磁场、温度场等领域的问题,给出精确解[72,73]。与第一性原理及分子动力学不同,有限元法可在工程中模拟整体变形、损伤及断裂行为,从而对材料界面行为、塑性变形及损伤机制进行微观机理的解释。有限元法将为石墨烯增强金属基复合材料界面行为分析提供帮助,可以用于研究和预测复合材料及界面间的力学性能,进一步模拟界面处在力学性能测试中的损伤断裂行为,从而在微观上阐释机理[74]。 Liu等[75]利用晶体塑性有限元法及内聚力模型,从微观层面模拟并解释了拉伸实验过程中石墨烯/Al界面的损伤机制,并对界面失效行为进行分析。从图26可以看出,纯铝在晶界处容易发生损伤开裂,相比之下,石墨烯增强铝基复合材料在石墨烯/Al界面处容易开裂。 图26 拉伸过程中不同质量分数的石墨烯裂纹扩展损伤分布[75]:(a)0%,(b)0.06%,(c)0.12%Fig.26 Damage distribution in crack stable propagation stage for various graphene weight fractions[75]:(a) pure Al,(b) 0.06%,(c) 0.12% 此外,当石墨烯在基体中所处位置方向与拉伸方向形成的夹角越大,石墨烯/Al界面越容易损伤开裂。随着拉伸变形程度增加,界面附近的Al基体中萌生微裂纹,随后裂纹在石墨烯末端附近的晶粒内进行扩展,这与纯铝的断裂行为相反。同时,随着复合材料中石墨烯含量的进一步增加,多个晶界与石墨烯/Al界面同时相交的位置最容易开裂,如图26c所示,这表明微裂纹只能沿着石墨烯/Al界面进行扩展。有限元模拟结果表明,石墨烯的存在可以阻碍铝基体中微裂纹扩展,并有效降低了铝基体晶界损伤和开裂的可能性。 作为新兴的高强度纳米增强体,石墨烯展现出独特的优势,并在金属基复合材料领域得到广泛应用。而界面作为石墨烯与基体连接的“纽带”,是应力传递的重要桥梁,界面的结构与性能将直接影响金属基复合材料的整体性能。现有研究已经表明石墨烯在界面处起到至关重要的作用,直接影响复合材料的力学性能。后续当从如下方面对界面展开研究: (1)控制石墨烯与金属基体间的界面反应。后续研究应当从热力学与动力学角度研究石墨烯与金属基体间可能发生的化学反应及对应的反应产物(如Al4C3、TiC、Fe3C等),从而合理调控合金成分及制备工艺,进一步优化石墨烯/金属基复合材料界面设计。 (2)将多尺度实验与模拟相结合对界面结构与性能进行深入研究,实现石墨烯增强金属基复合材料结构/功能一体化。鉴于石墨烯为二维材料且具有优异的电学、力学、热学和光学等特性,可从微观-宏观层面进行研究,进一步完善石墨烯-金属基复合材料界面理论,对界面结合强度、界面区位错、界面应力传递行为及界面断裂机制进行微观模拟及宏观实验分析,促进金属基复合材料在结构材料及功能材料领域内的广泛应用。 (3)探究热/力耦合、动态载荷作用下石墨烯增强金属基复合材料的界面演化及其演化对材料力学行为的影响。目前的界面研究大多数在室温下开展,而对高温疲劳/蠕变等极端实验条件下的界面演化研究较少,后续研究亟需阐明高温下界面结合及失效机制,从而保证金属基复合材料界面长时间在高温服役条件下的稳定性,为制备出高强耐热石墨烯增强金属基复合材料奠定基础。

3.4 铜基复合材料

3.5 铁基复合材料

4 石墨烯增强金属基复合材料界面理论研究

4.1 界面结合强度的理论计算

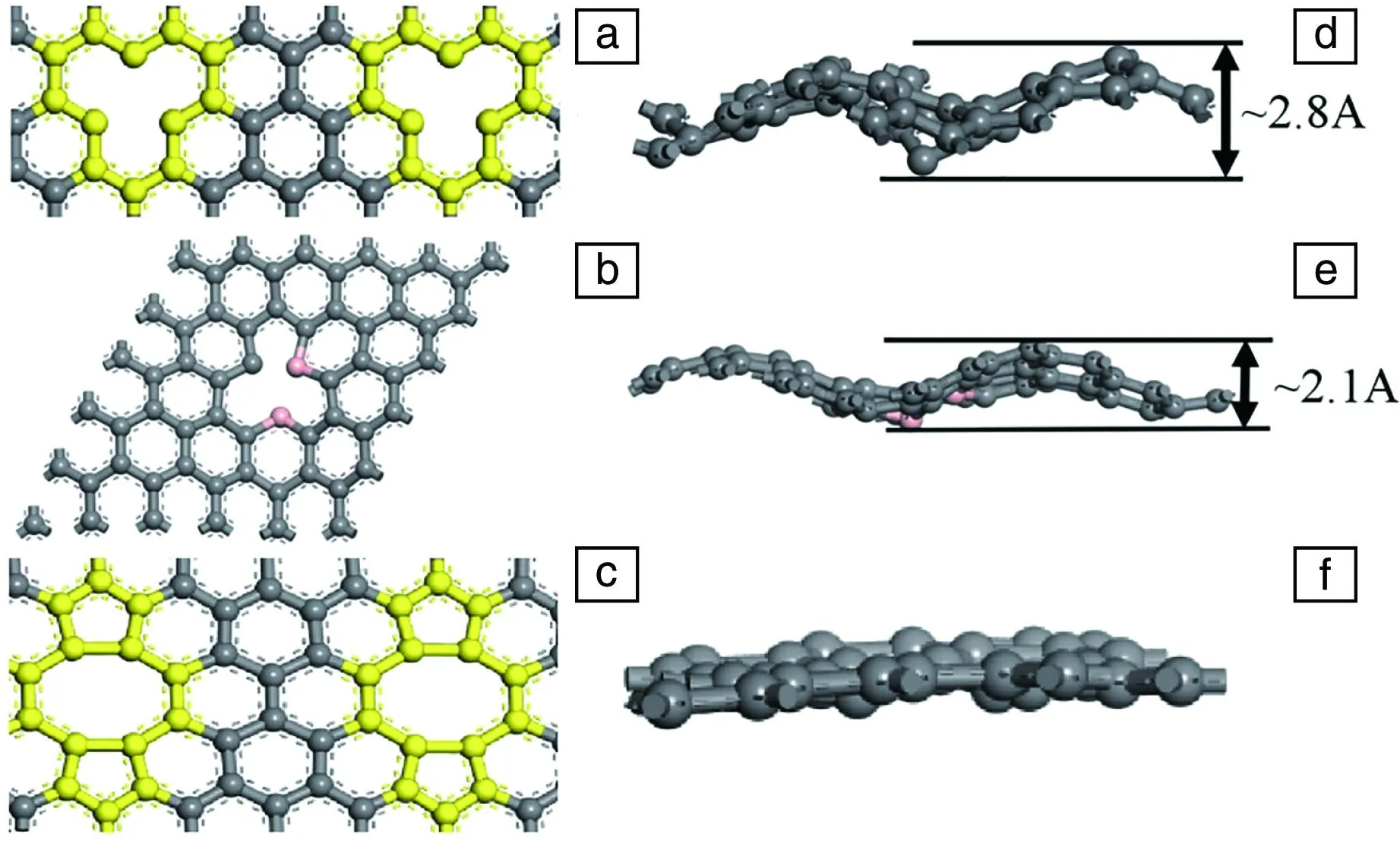

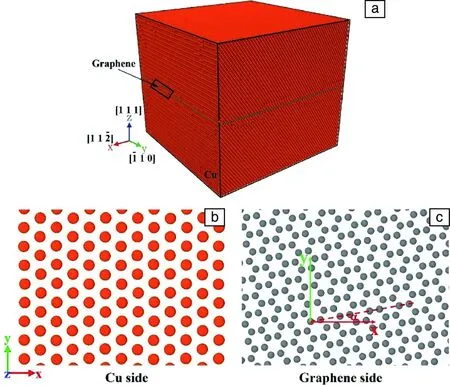

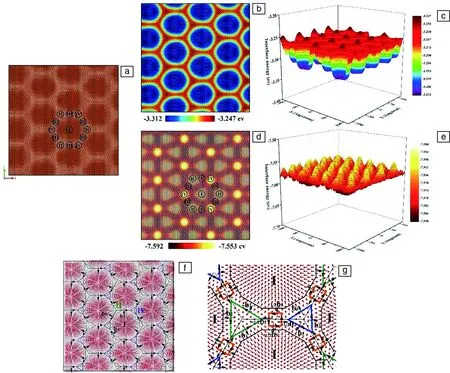

4.2 界面微观结构对变形机制的影响

4.3 界面微观结构与宏观性能的相关性

5 结 语