纳米碳/铝复合材料强韧化研究现状及展望

马 凯,刘振宇,肖伯律,马宗义

(中国科学院金属研究所 师昌绪创新材料研究中心,辽宁 沈阳 110016)

1 前 言

铝合金具有轻质高强、良好的导热/导电等优点,是航空航天、电子信息领域广泛使用的轻质结构材料。而随着当今高新技术的发展,新型装备对材料性能的要求在不断提高[1,2]。比如,航空仪表用结构器件要求材料轻质、高刚度,半导体基板要求材料高导热、低热膨胀等,以保障精密元器件在长周期稳定服役期间的维型与稳定服役要求。作为单相材料的铝合金已难以满足高新技术领域对新型材料所提出的更多功能属性要求。

由铝合金基体与陶瓷、化合物等增强体混合制备的铝基复合材料,因兼具铝合金与增强体两者的性能优势,比如同时具备高比强度、高比模量、低热膨胀系数等优点,正越来越受到工业界的青睐[1-4]。经过半个世纪的发展,微米颗粒增强铝基复合材料研究已日趋成熟,但这些材料在工程应用中仍存在以下问题[5]:大尺寸颗粒的引入诱发严重的应力集中,增强体与基体之间的界面脱粘和近界面开裂问题明显,不利于材料的绝对强度提升;硬质颗粒会严重磨损机加工刀具,导致材料加工制造成本高、生产效率低。

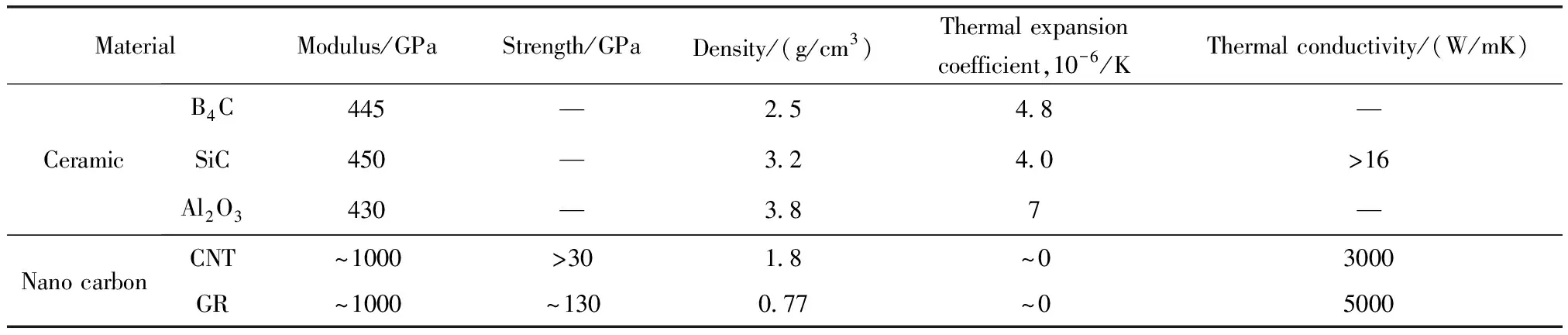

碳纳米管(carbon nanotube,CNT)、石墨烯(graphene,GR)等纳米碳材料具有碳-碳sp2杂化结构,如图1所示[6]。因独特的化学键以及空间结构表现出优异的物理和力学性能,其性能特点如表1[7,8],可以发现,相比于传统陶瓷颗粒,纳米碳的强度、模量、导热系数更高,热膨胀系数更小,密度更低。使用纳米碳替代微米颗粒作为金属基复合材料的增强体,可以保持传统颗粒增强金属基复合材料高模量、高导热、高导电的性能优势。同时由于增强相的尺寸减小至纳米尺度,增强体的界面应力集中效应被减弱,复合材料强度水平可得到进一步提升。此外,纳米碳具有一定的柔韧性,可使材料在机加工时对刀具的磨损减弱,机加工性能与铝合金相当。纳米碳/铝复合材料可以弥补传统颗粒增强铝基复合材料绝对强度不足与机加工性能差的短板,目前已成为复合材料领域的热点研究方向。

表1 金属基复合材料典型增强体性能对比[7, 8]

图1 典型纳米碳结构示意图[6]:(a)碳纳米管,(b)石墨烯Fig.1 Typical schematic diagram of nanocarbon structure[6]:(a) carbon nanotube,(b) graphene

2 纳米碳/铝复合材料的强韧化发展瓶颈

由于面向的是航空、航天等领域复杂苛刻的服役环境,铝基复合材料在保持高强度、高模量的同时仍然需要具有一定的损伤容限,以防止突发性材料破坏导致灾难性事故。然而,和传统金属基复合材料一样,纳米碳/铝复合材料也面临着强韧性差这一瓶颈问题,然而与传统金属基复合材料显著不同的是纳米碳/铝复合材料出现这一现象是多种复杂因素共同作用的结果。

比如,尺度小,范德华力强,而且长径比大,彼此间易于纠缠,这导致CNT很难以单根的状态分散到基体中。团聚中的空洞、界面弱结合都会造成复合材料强度和塑韧性的下降。其次,CNT表面为碳-碳sp2杂化结构,表面能低、表面物理性能稳定,不易与大多数金属浸润或形成强的化学结合。界面是影响复合材料力学性能的重要因素,弱的界面结合显然不利于材料强度和塑韧性的提高。此外,CNT与Al并无共格或半共格的界面位向关系,大多数是分布在晶界上。这些分布在晶界上的CNT会强力钉轧晶界迁移,并显著细化晶粒,甚至使晶粒细化到亚微米级别,造成材料的位错存储能力不足。

目前报道的CNT/Al复合材料的强度已经突破了800 MPa,但其延伸率却不及2%,这显然限制了该类复合材料的工程应用[9,10]。如何提升纳米碳/铝复合材料的强韧化水平,以适应未来空天轻量化装备的性能需求,已然成为该类复合材料亟待突破的关键问题。

3 纳米碳/铝复合材料的强韧化研究现状

进一步从纳米碳分散、取向和界面优化,晶粒取向、晶内分布调控,构型设计等几个方面,展开介绍其强韧化研究的最新进展情况,并对未来纳米碳/铝复合材料的发展方向进行展望。

3.1 强韧化策略一:纳米碳分散/取向及纳米碳/铝界面优化

3.1.1 纳米碳分散/取向优化

早在20世纪90年代末,日本东京大学Kuzumaki教授[11]就发现,CNT在Al中很容易团聚,将未经分散的CNT加入到Al中根本起不到强化效果,而且团聚内部的孔洞还会造成复合材料延伸率的下降。进一步研究发现,通过挤压也难以使Al进入到CNT团聚内部,即使通过退火增加团聚CNT与Al的结合也无法使复合材料性能出现显著提升。显然,促进纳米碳在基体中的均匀分散是实现该类复合材料强韧化提升最直接的方法。

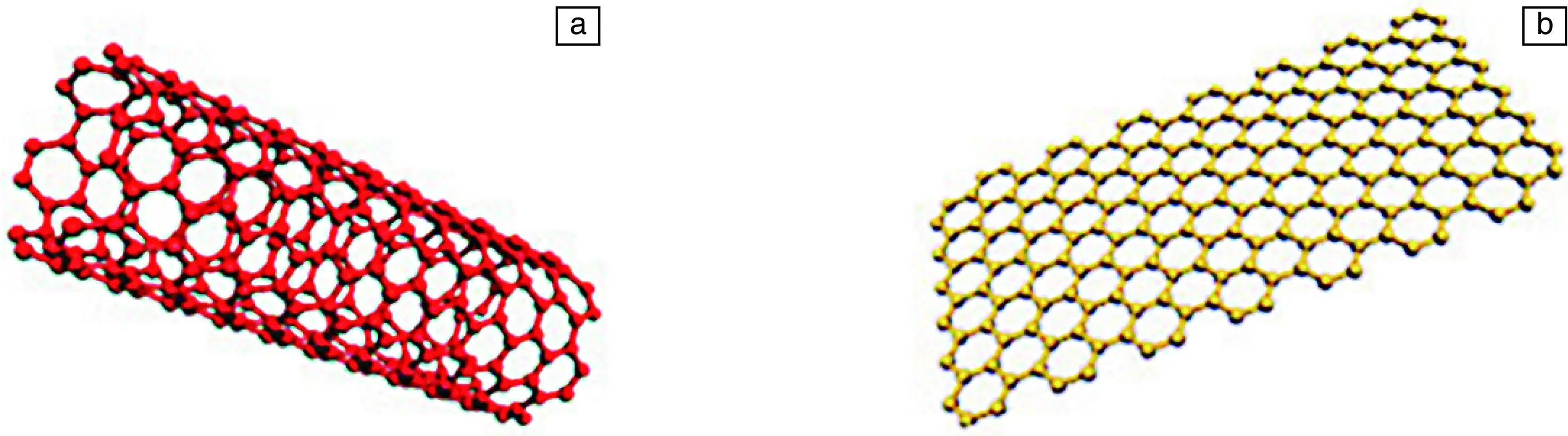

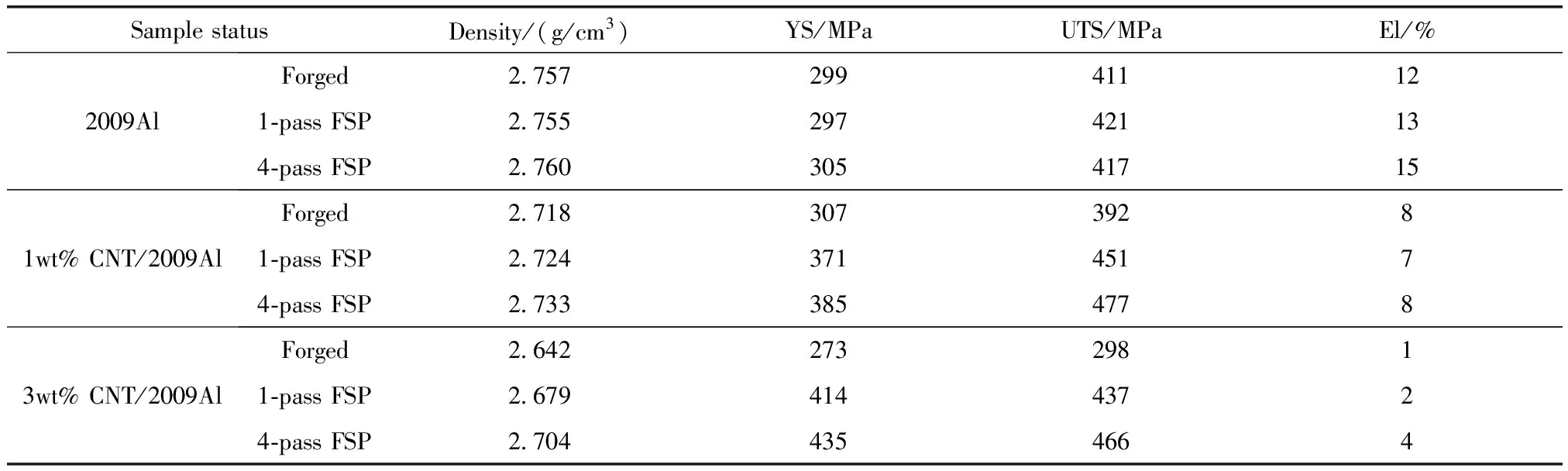

研究人员已开发出金属粉末表面原位生长纳米碳、液态辅助分散、搅拌摩擦加工、高能球磨等方法[7,12-14],实现了CNT的均匀分散,显著改善了该复合材料的性能。如中国科学院金属研究所Liu等[15]对比了搅拌摩擦加工前后的CNT/Al复合材料的微观组织和力学性能,发现搅拌摩擦的剧烈塑性变形可以使团聚破碎,使大量CNT单根分散到Al中,当搅拌摩擦加工的次数超过2次时,复合材料中几乎观察不到团聚的存在(图2),也因此复合材料强度和延伸率等指标得到大幅提升(表2)。

表2 搅拌摩擦加工前后合金基体和复合材料密度和力学性能变化[15]

图2 不同搅拌摩擦加工道次下CNT/Al复合材料中CNT分布[15]:(a)简单混合-粉末冶金法,(b)1道次搅拌摩擦加工,(c)多道次搅拌摩擦加工Fig.2 Distribution of carbon nanotubes in CNT/Al composites under different stirring friction processing passes[15]:(a) simple mixing powder metallurgy method,(b) 1-pass stirring friction processing,(c) multi-pass stirring friction processing

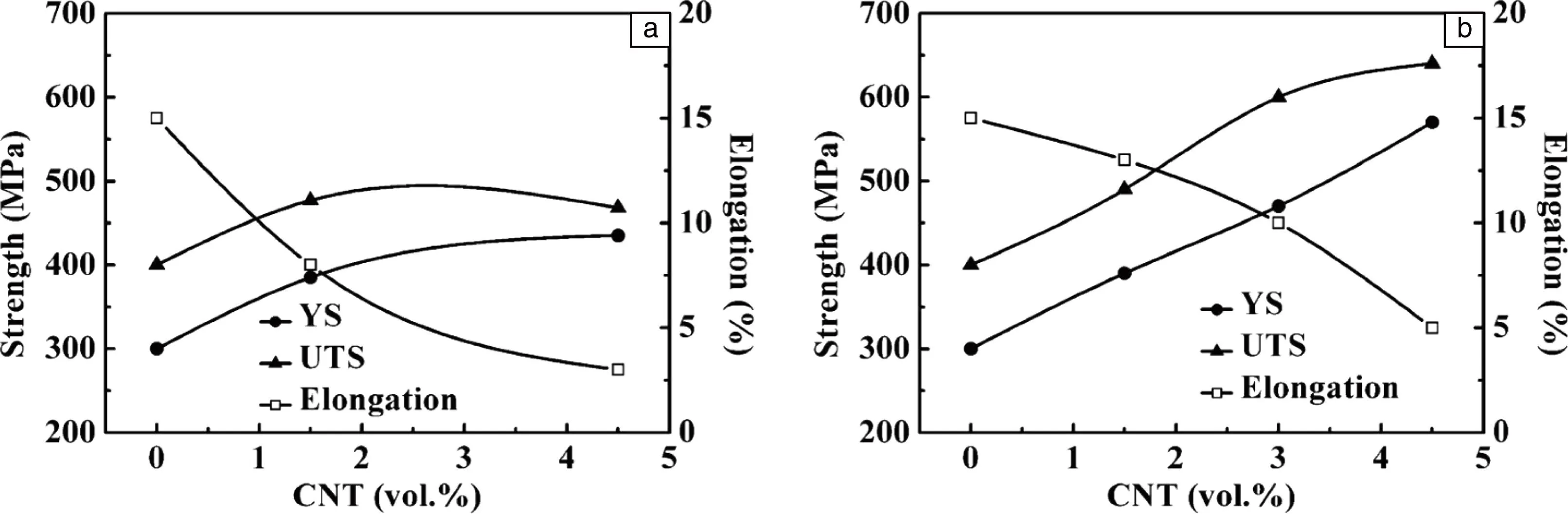

除了纳米碳的分散状态,纳米碳的取向也是影响复合材料力学性能的重要因素。研究表明,当纳米碳呈现各种不同取向分布时,在拉伸过程中一些垂直于受载方向排列的纳米碳会优先发生断裂或界面脱粘,从而造成材料的提前损伤[15,16]。而经过热挤压、热轧制等变形后,纳米碳会呈现出定向排列的分布状态,显著减少提前损伤的现象。如中国科学院金属研究所Liu等[17]研究发现,搅拌摩擦加工制备的CNT体积分数为3%的CNT/Al复合材料经热轧后,其沿定向排列方向的强度和延伸率提升了80%以上(图3),显示出优异的强韧性改善效果。

图3 搅拌摩擦加工制备的随机取向(a)和经热轧后定向排列(b)的CNT/Al复合材料的力学性能[17]Fig.3 Mechanical properties of CNT/Al composites randomly oriented prepared by stir friction machining (a) and directionally arranged after hot rolling (b)[17]

3.1.2 纳米碳与铝的界面优化

只有将增强体与铝基体形成良好的界面结合,基体中的载荷才能够有效传递到增强体上,进而达到改善材料力学性能的作用。在进行界面组织调控之前,需要深入了解界面结构形成机理与界面演化影响因素。界面反应是界面研究的重点。采用固相法制备纳米碳/铝复合材料,可以减少碳与铝之间的界面反应程度,但仍不可避免地会形成Al4C3化合物[18]。少量Al4C3的存在可以改善基体与增强体的结合强度,但是由于Al4C3是一种脆性相,生成过多的Al4C3又会使复合材料的塑性下降,因此需要协调Al4C3相的优点与缺点[19]。

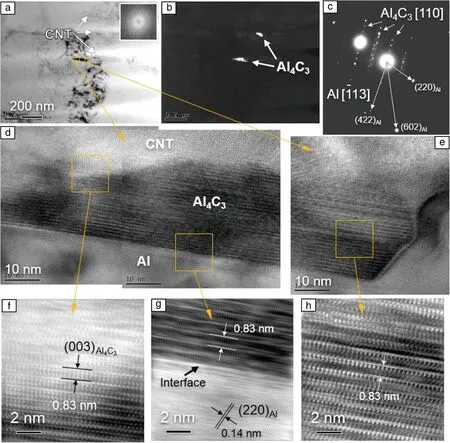

界面反应产物与烧结温度密切相关。日本大阪大学Chen等[20]研究了不同烧结温度下CNT/Al复合材料的界面产物演化规律,发现在烧结温度为800 K及以下时,CNT比较稳定,Al与CNT之间并不会形成Al4C3相,当烧结温度升高至850 K时,偶尔会在界面处发现少量的Al4C3相,新形成的Al4C3相的直径约为20 nm。当烧结温度为875 K时,CNT与Al的反应程度加剧,形成的Al4C3相尺寸增大同时含量增多。图4为875 K烧结温度下的CNT/Al界面结构,可以发现,CNT与Al基体界面处伴随着一些Al4C3的生成,且Al4C3与Al基体存在一定的晶格关系,Al4C3[110]//Al[113]。也有研究发现,Al4C3与Al基体的晶面平行关系为Al4C3[001]//Al[111][21]。图4d给出了Al4C3与CNT所形成的界面,可以发现其界面边界不明显,并且在CNT一侧的原子排布是杂乱的。而图4g显示Al4C3-Al一侧的界面拥有清晰的边界。据此推断,纳米碳与基体的界面反应可能是从纳米碳的结构缺陷处(比如CNT或GR的端部无定形碳)开始形成,并不断侵蚀CNT的结构。该团队进一步研究了Al4C3相的含量对界面强度的影响规律,当烧结温度比较低时(700~800 K),CNT与基体没有明显的界面反应,界面强度的提升主要来自二者的机械结合,此时界面强度约为14 MPa,为理想结合强度的19%;当温度升高至850 K,界面反应开始,界面强度提升至22 MPa;当温度升高至875 K,界面强度为54 MPa,达到理想结合强度的86%;当温度达到900 K,CNT基本与基体反应完全,此时界面强度为60 MPa[20]。

图4 通过TEM观察CNT/Al在875 K烧结温度下所形成的界面结构[20]:(a)明场照片,(b)与图4a对应的暗场照片,(c)SAD模式下的图4b照片,(d,e)高分辨照片,(f~h)图4d和4e对应的局部放大照片Fig.4 The interface structure of CNT/Al formed by 875 K sintering temperature observed by TEM[20]:(a) bright field image,(b) dark field image corresponding to fig.4a,(c) image of fig.4b at SAD mode,(d,e) high resolution images,(f~h) local magnified images corresponding to fig.4d and 4e

通过上述介绍可以发现,随着烧结温度的升高,纳米碳与铝之间的反应程度变得愈发剧烈。一方面是由于热能的提升增加了界面元素的活化作用;另一方面与铝表面的氧化物(Al2O3)性质发生变化,影响了界面阻隔作用有关[22-24]。美国新泽西理工大学Trunov等[22]研究了不同烧结温度下,铝晶体表面Al2O3的形态变化,发现在比较低的温度下,Al2O3是以非晶态形式存在,当烧结温度从573升高至823 K,非晶层状Al2O3的厚度会逐渐变厚直至达到临界厚度4 nm,当烧结温度达到823 K以上,非晶态Al2O3转变为晶态γ-Al2O3,在此过程中,原来密实的Al2O3层出现龟裂。密实的非晶Al2O3层会阻碍纳米碳与铝基体之间的反应,而随着较高温度下Al2O3的晶化,新形成的界面裂缝会成为原子扩散的通道,从而加剧纳米碳与Al之间的界面反应。

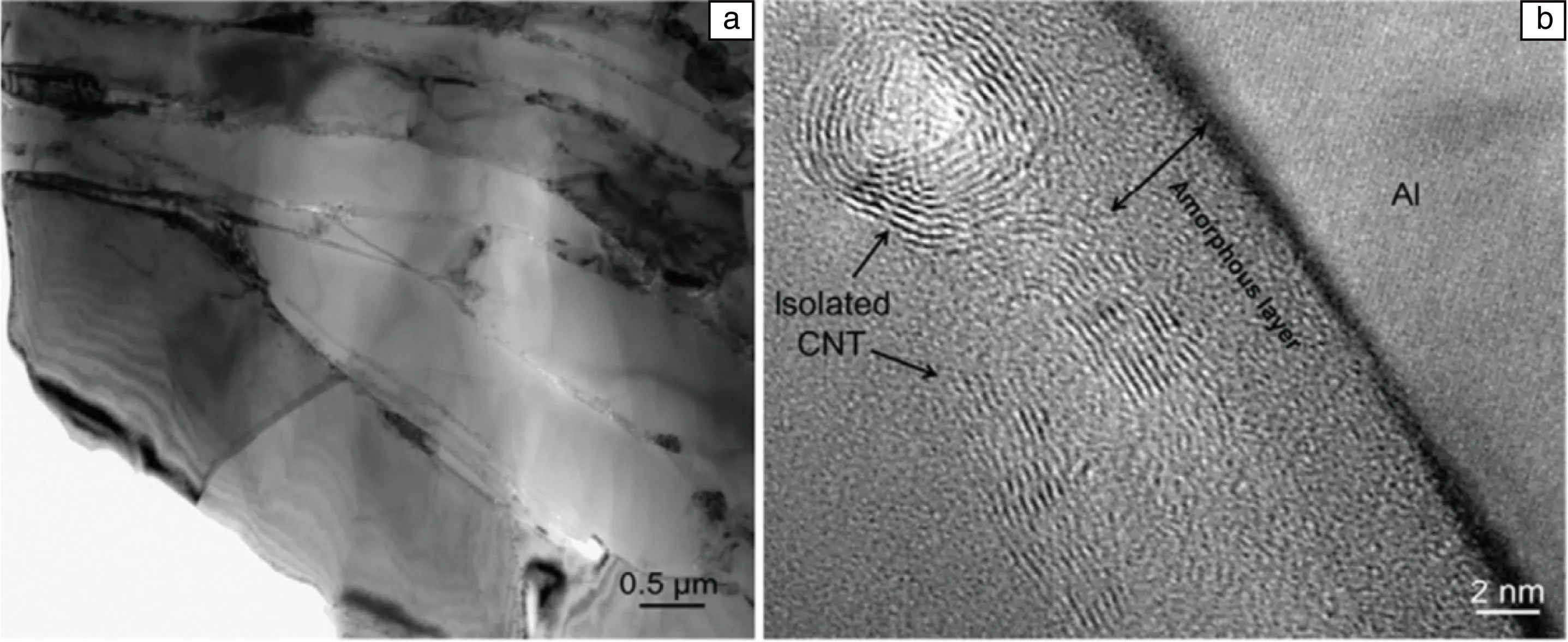

法国里尔大学Housaer等[24]研究了在氩气保护下CNT/Al复合材料界面处氧化层对界面反应的影响。发现当热压温度较低时(不高于893 K),沿着Al基体形成的层状非晶态的Al2O3会阻止CNT与基体之间的界面反应。图5为853 K烧结的复合材料界面结构,在CNT与基体之间有3~5 nm厚的非晶层,即Al2O3非晶层。当热压温度高于893 K时,非晶态的Al2O3结晶化,Al基体与CNT的屏障破坏,CNT/Al界面发生剧烈反应,随着烧结时间的延长,CNT会完全转化为Al4C3而消失。因此为了保持CNT的完整性,需要合理控制烧结温度与时间。

图5 氩气保护下853 K烧结制备的CNT/Al复合材料TEM照片[24]Fig.5 TEM images of CNT/Al composite prepared by sintering at 853 K under argon gas protection[24]

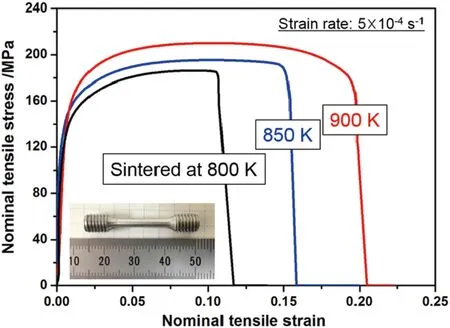

西北工业大学与日本大阪大学的共同研究成果[25]验证了烧结温度对界面调控改善强塑性的有效性。他们通过调控烧结参数来获得不同的CNT/Al复合材料,以实现CNT与铝不同程度的界面反应。结果发现,烧结温度从800提升到900 K后,CNT/Al复合材料的屈服、抗拉强度和延伸率均得到大幅提升(图6)。

图6 不同温度烧结得到的CNT/Al复合材料的力学拉伸曲线[25]Fig.6 Mechanical tensile curves of CNT/Al composites sintered at different temperatures[25]

受控于纳米碳增强铝基复合材料界面本征特性的影响,基于工艺调控优化界面组织结构的操控空间有限,例如过渡界面反应生成的Al4C3相容易遇水潮解,不利于纳米碳/铝体系复合材料在真实环境中的服役。而在界面处引入合适的元素或镀层等有益外来物,改变界面处物化性质,可以对界面组织结构带来更佳的优化效果。

中国科学院金属研究所Liu等[26]在GR增强Al基复合材料的界面处引入少量Mg,促使Mg与Al2O3发生反应,进而破坏界面处Al2O3薄膜的完整性,促使GR与新暴露出的Al基体直接接触,提升了界面结合强度,在不损失延伸率的前提下,该复合材料抗拉强度提升了38.6%。昆明理工大学Liu等[27]在CNT/Al复合材料界面处引入少量Ti,在后续高温烧结过程中,Ti可与CNT表面的无定形碳生成TiC,从而改善了界面结合效果,相比于未引入Ti,引入质量分数为2%的Ti所制备的复合材料抗拉强度提升了33%,断裂延伸率提升了64.9%。西安建筑科技大学Zhang等[28]将纳米Si颗粒与CNT进行混合,利用高温下的原位反应生成纳米级SiC颗粒组成的半连续过渡层。结果发现,经界面调控后的复合材料强度和延伸率同步提升,显示出优异的改善效果。

对目前研究现状进行总结可发现,通过引入特定的界面层外源,对纳米碳与基体的界面组织进行改性,增进界面结合,同时通过精准调控烧结工艺,避免纳米碳与基体之间剧烈的化学反应,已成为目前纳米碳/铝复合材料界面调控提升力学性能的主要研究内容。

3.2 强韧化策略二:晶粒取向与纳米碳晶粒内分布的调控

基于分散和界面调控能够改善纳米碳与基体之间结合性差所造成的强韧性不足问题,但该方法仍然无法改变纳米碳强钉扎作用下晶粒严重细化引发的位错存储能力下降,因此材料的塑韧性提升效果十分受限。大量的研究表明[7,16,29],纳米碳加入导致的被过度细化的晶粒难以产生位错硬化,由此产生的应变局域化是造成材料塑韧性下降的重要原因。显然,能改善超细晶(ultrafine grain,UFG)应变局域化的方法都可以提升材料塑韧性。

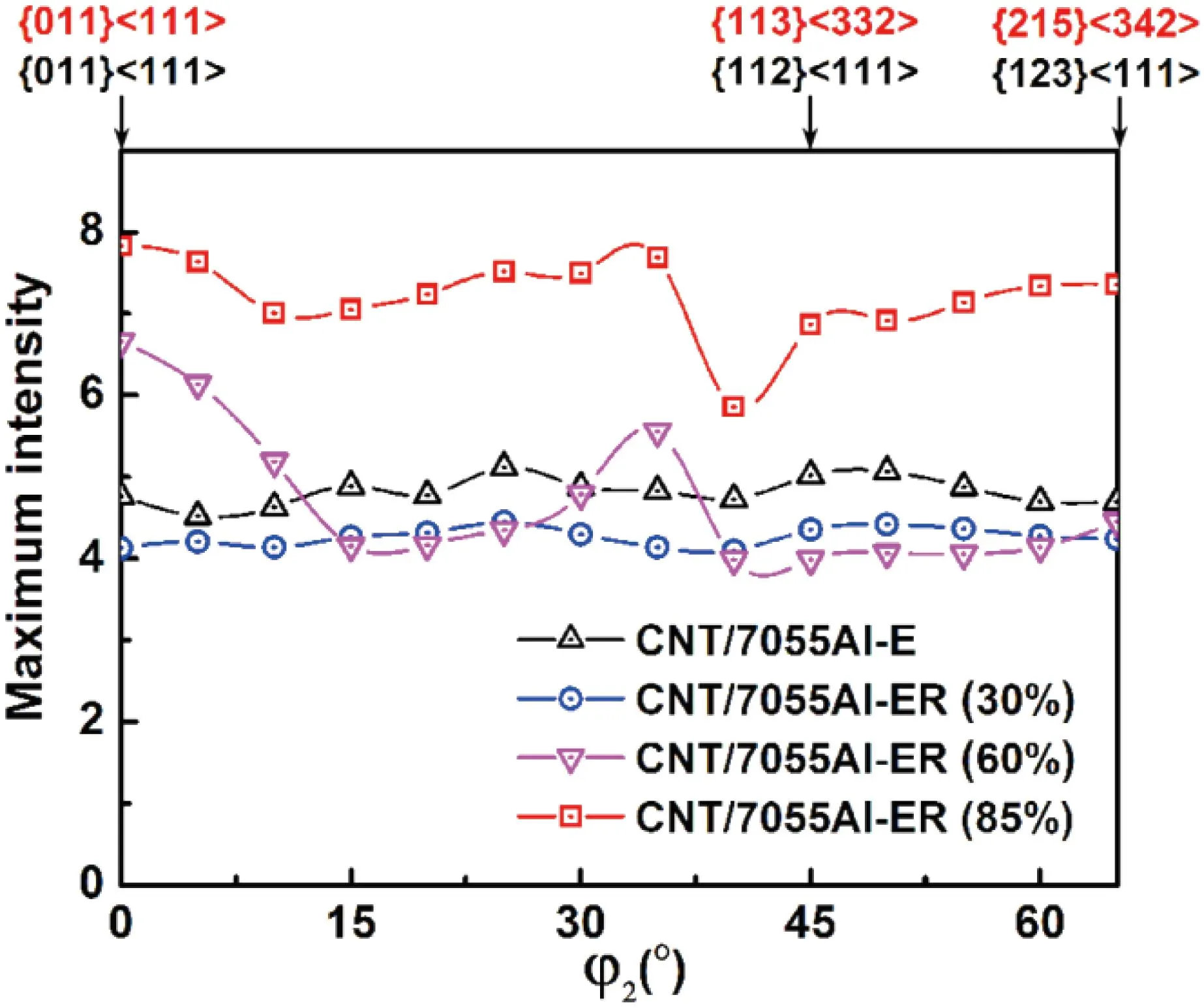

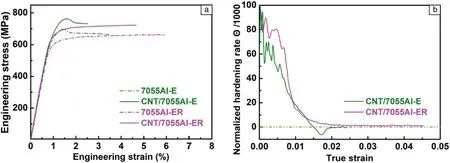

众所周知,高Schmid因子的晶粒更容易在低应力下产生位错,易于开动滑移系。如果能在UFG晶粒中引入大量高Schmid因子取向的晶粒,就很容易在大量的基体晶粒中开动晶体滑移,从而显著抑制应变局域化。基于此,中国科学院金属研究所Bi等[30]对挤压后的纳米碳/铝复合材料进行了不同变形量的多道次热轧制。经过轧制后的复合材料,在原挤压的{011}<111>丝织构(Schmid因子为0.27)中产生了高强度的{113}<332>、{215}<342>的板织构(Schmid因子分别为0.37,0.42)(图7)。这些具有板织构特征的晶粒Schmid因子大,在较低的应力下即可以产生位错,虽然屈服强度有所降低,但大量的基体UFG晶粒参与到塑性变形过程中,可以有效降低变形集中,从而使复合材料延伸率成倍提升(图8)。

图7 挤压和不同轧制变形量下CNT/7055Al复合材料的织构分布(E:挤压,ER:挤压后热轧制)[30]Fig.7 Texture distribution of CNT/7055Al composite under extrusion and different rolling deformations (E:extrusion,ER:hot-rolled after extrusion)[30]

图8 挤压(E)和挤压-轧制(ER)后7055Al及CNT/7055Al复合材料的拉伸曲线(a)和加工硬化率曲线(b)[30]Fig.8 Tensile curves(a) and work hardening rates curves (b) of 7055Al and CNT/7055Al composite after extrusion (E) and extrusion rolling (ER)[30]

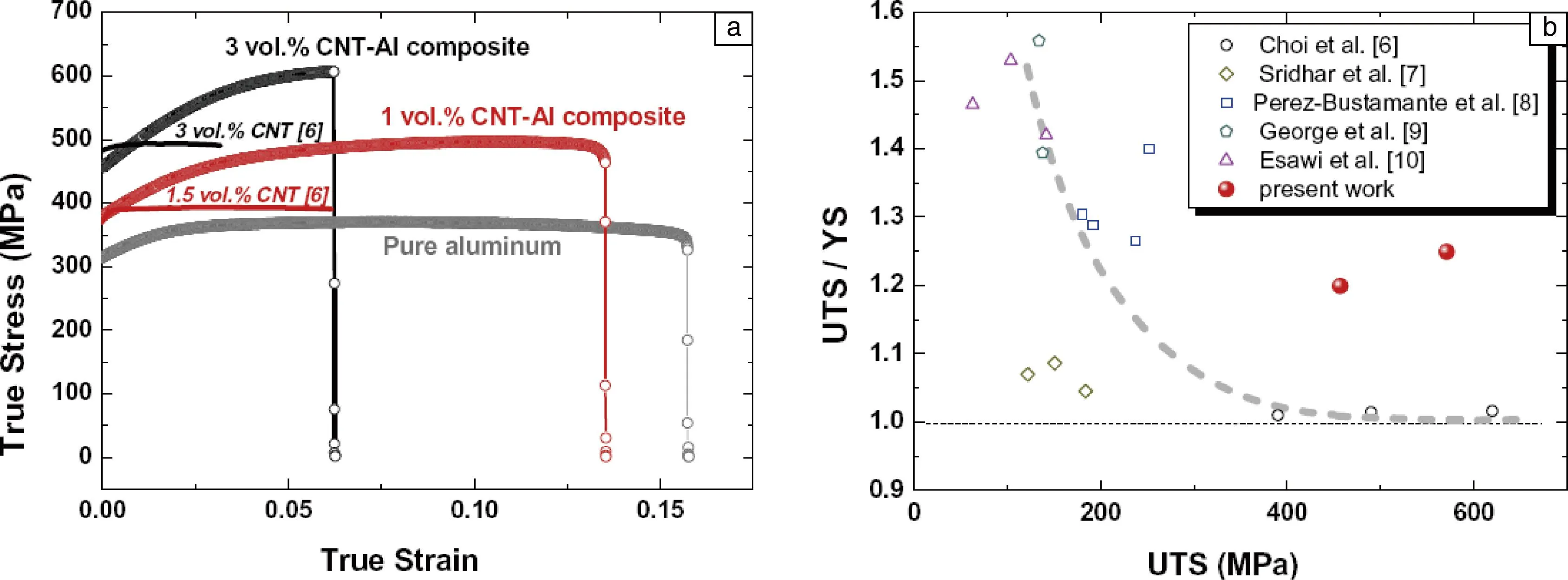

增加UFG的可加工硬化能力是抑制其应变局域化的另一个方法。早在2013年,韩国洪吉克大学Yoo等[31]就发现,纯Al本身在拉伸时应力-应变曲线就会呈现出加工软化,而当它与长度较短的CNT复合后,复合材料应力-应变曲线呈现出很显著的加工硬化特征,并获得了优异的强塑性(图9)。但当时研究者并未揭示其背后机理。

图9 长度较短的CNT与纯Al复合后的拉伸曲线及其性能[31]Fig.9 Tensile curves and properties of short CNT reinforced pure aluminum composites[31]

2022年,上海交通大学Liu等[32]的研究证实,当CNT长度较短时,很容易在制备过程中分布到Al晶粒内部,而不是传统观点认为的晶界上。这些晶内分布的CNT可以与位错产生交互作用,如通过诱导产生Frank-Read位错源等使位错增殖,从而使纳米晶增加大量的额外位错,提升复合材料的可加工硬化能力,由此显著抑制应变局域化,提升强塑性。

3.3 强韧化策略三:构型化设计

调控增强相与晶粒尺寸的空间分布形式,即对复合材料的构型进行设计是近年来备受关注的强韧化策略[33-36],如哈尔滨工业大学Huang等[37]通过原位反应使TiB或TiB+TiC呈网状分布在Ti颗粒边界,这种网状构型使复合材料的塑性有了跨越性的提高。对于纳米碳/铝复合材料,研究人员经过多年探索,发现通过仿生微叠层、多模态等构型可实现显著的强韧化成效。

3.3.1 仿生微叠层构型

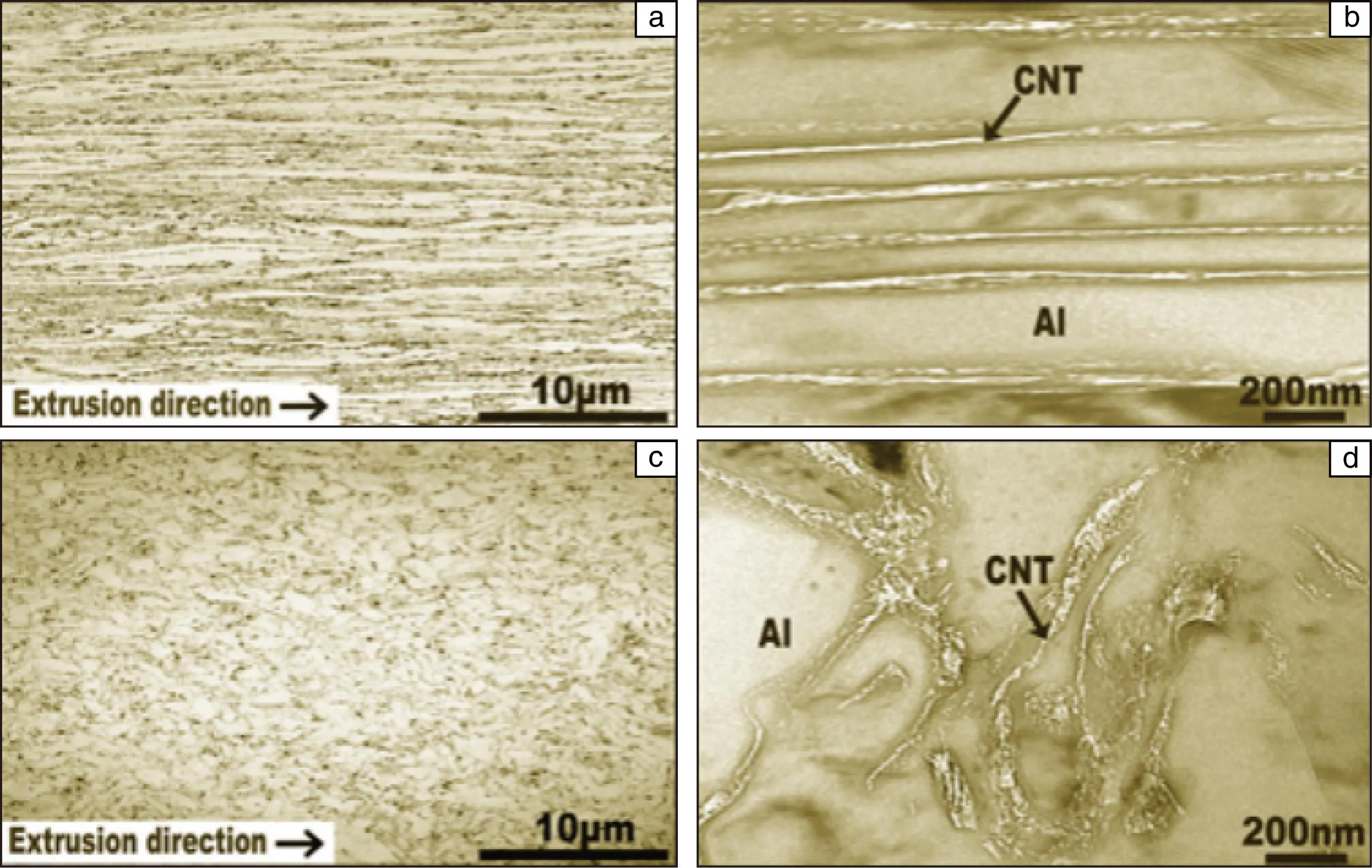

上海交通大学是最早开展纳米碳/铝构型化设计研究的单位,通过在片状铝粉表面吸附或原位生长CNT、GR等增强体[38,39],随后进行复合化可直接构筑出仿贝壳的微叠层构型。这种仿生的微叠层构型复合材料中纳米碳均匀、定向排列,且损伤较小(图10)。相比球磨制备出的均匀结构复合材料,该仿生微叠层构型复合材料强度和塑性优势明显(图11)[40,41]。但这种利用片状铝粉吸附纳米碳的方法,一方面存在难以宏量制备的困难,另一方面铝粉片状化提供更大表面积的同时会引入大量氧化物,阻碍纳米碳与铝的直接界面结合[42]。

图10 仿生微叠层构型的CNT/Al(a,b)和普通球磨粉末冶金获得的普通均匀分布CNT/Al(c,d)复合材料的微观组织[41]Fig.10 Microstructure of CNT/Al composite of biomimetic micro layered configuration (a,b) and uniformly distributed CNT/Al obtained by conventional ball milling powder metallurgy (c,d)[41]

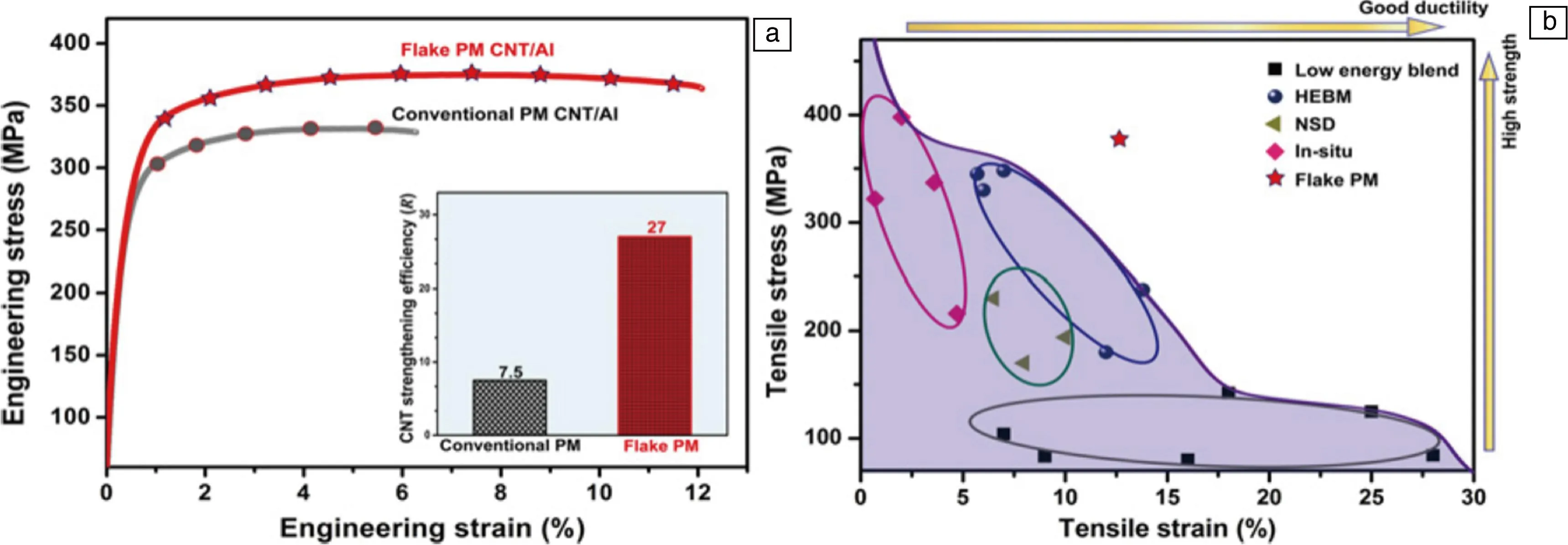

图11 仿生微叠层构型与普通均匀分布的CNT/Al复合材料的拉伸曲线(a),仿生微叠层构型与文献报道普通分布的CNT/Al复合材料的强塑性对比(b)[41]Fig.11 Tensile curves of biomimetic micro stack configuration and ordinary uniformly distributed CNT/Al composite (a),comparison of strength and plasticity between biomimetic micro stack configuration and literature reported ordinary distributed CNT/Al composite (b)[41]

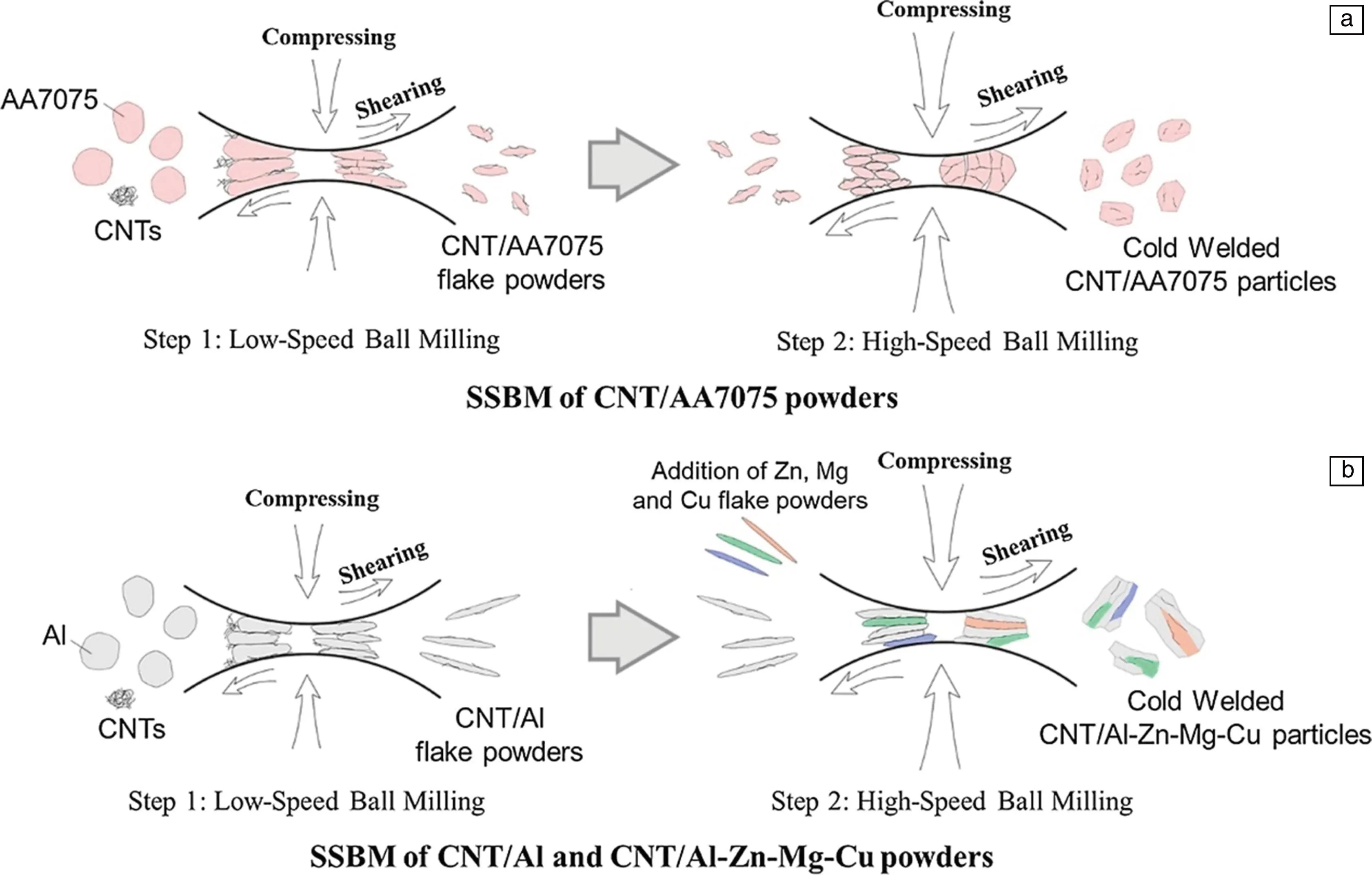

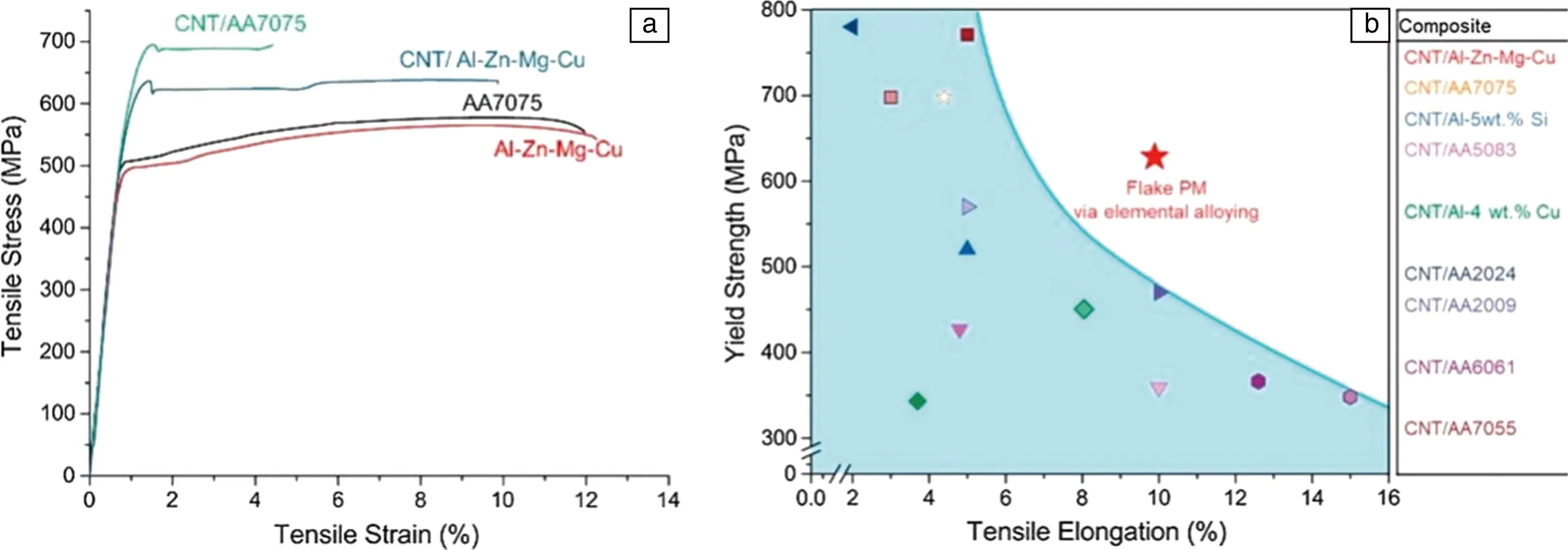

为克服以上难题,上海交通大学Xu等[43]发展出了变速球磨技术,首先利用低速球磨使铝粉片状化并使纳米碳分散到片状铝粉表面,之后再调控球磨到高速状态,使片状粉末冷焊成大颗粒,由此减小粉末表面的氧化物含量,并可实现宏量制备(图12)。更为重要的是,仿生的微叠层结构仍然有较大程度的保留,相比普通球磨的均匀分布复合材料,该复合材料仍有相当大的强塑性优势(图13)。

图12 两种不同模式的变速片状粉末冶金法构筑微叠层构型的示意图[43]:(a)合金粉末直接进行变速球磨,(b)纯铝粉末先低速球磨,加入合金元素粉末后再高速球磨Fig.12 Schematic diagram of constructing micro layered configurations using two different modes of variable speed sheet powder metallurgy method[43]:(a) alloy powder is directly subjected to variable speed ball milling,(b) while pure aluminum powder is first subjected to low-speed ball milling,followed by high-speed ball milling after adding alloy element powder

图13 两种不同模式的变速片状粉末冶金构筑微叠层构型材料的拉伸曲线(a)以及与文献中报道的材料强塑性对比(b)[43]Fig.13 Tensile curves of micro stacked configuration materials using two different modes of variable speed plate powder metallurgical method (a) and comparison of strength and plasticity with literature reported materials (b)[43]

3.3.2 双/多模态构型

含有多种软硬区模式匹配下的双/多模态构型是最常见的一种非均匀构型方式。美国加州大学Lavernia教授团队[44]最早将双模态构型(仅含硬区与软区2个模态区域)思想引入到纳米增强铝合金中,采用喷雾雾化法制备5083铝合金粉末,并将该合金粉末在液氮中进行球磨,随后向球磨粉中混入未球磨的5083Al粉末,然后进行脱气、热等静压和热挤压,在得到的UFG合金中观察到粗晶(coarse grain,CG)嵌入而形成的双模限域构型化组织,该组织获得了700 MPa的抗拉强度和5%的延伸率,相比于纳米晶晶粒合金(抗拉强度为~800 MPa,延伸率为~1%),强塑性改善明显。微观组织观察表明,双模构型的5083Al的CG在预拉伸后内部观察到高密度的位错,从而诱发高的应变硬化能力。此外,由于CG和UFG之间产生非均匀的变形,可以诱导额外的应变硬化,这些共同作用使双模限域构型的5083铝合金表现出优异的强塑性。

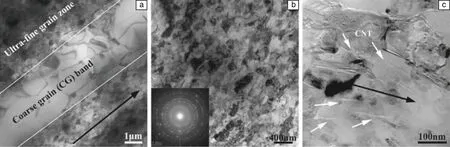

对于纳米碳增强铝基复合材料,也有相当部分学者通过引入双模态构型来提高材料的力学性能[45-49]。埃及开罗美利坚大学Esawi教授团队[49]较早地开展了非均匀CNT/Al复合材料的制备研究,即将不含CNT的Al粉与CNT/Al复合材料粉末混合,并通过热压烧结制备了双模态CNT/Al块体复合材料。但是在后续的力学性能测试中发现,CNT贫瘠区与CNT富集区易发生界面分离,从而导致其强韧性相比均匀CNT/Al复合材料并未发生显著改善。中国科学院金属研究所Liu等[29]采用粉末冶金结合后续大挤压变形的制备方法,改善了双模态CNT/Al复合材料的两区界面结合问题(图14),在力学性能测试中并未发现明显的界面分离现象,所制备的双模态CNT体积分数为3%的CNT/2009Al复合材料的断裂延伸率比CNT体积分数为3%的均匀CNT/2009Al复合材料提升了一倍以上,同时抗拉强度几乎没有降低。

图14 典型双模限域CNT/Al复合材料微观形貌TEM照片[29]:(a)双模限域晶粒分布,(b)超细晶区晶粒结构,(c)CNT沿挤压方向均匀分散Fig.14 Typical microstructure of bimodal CNT/Al composite[29]:(a) distribution of dual-mode confined grains,(b) the grain structure in the ultrafine grain region,(c) CNT uniformly dispersed along the extrusion direction

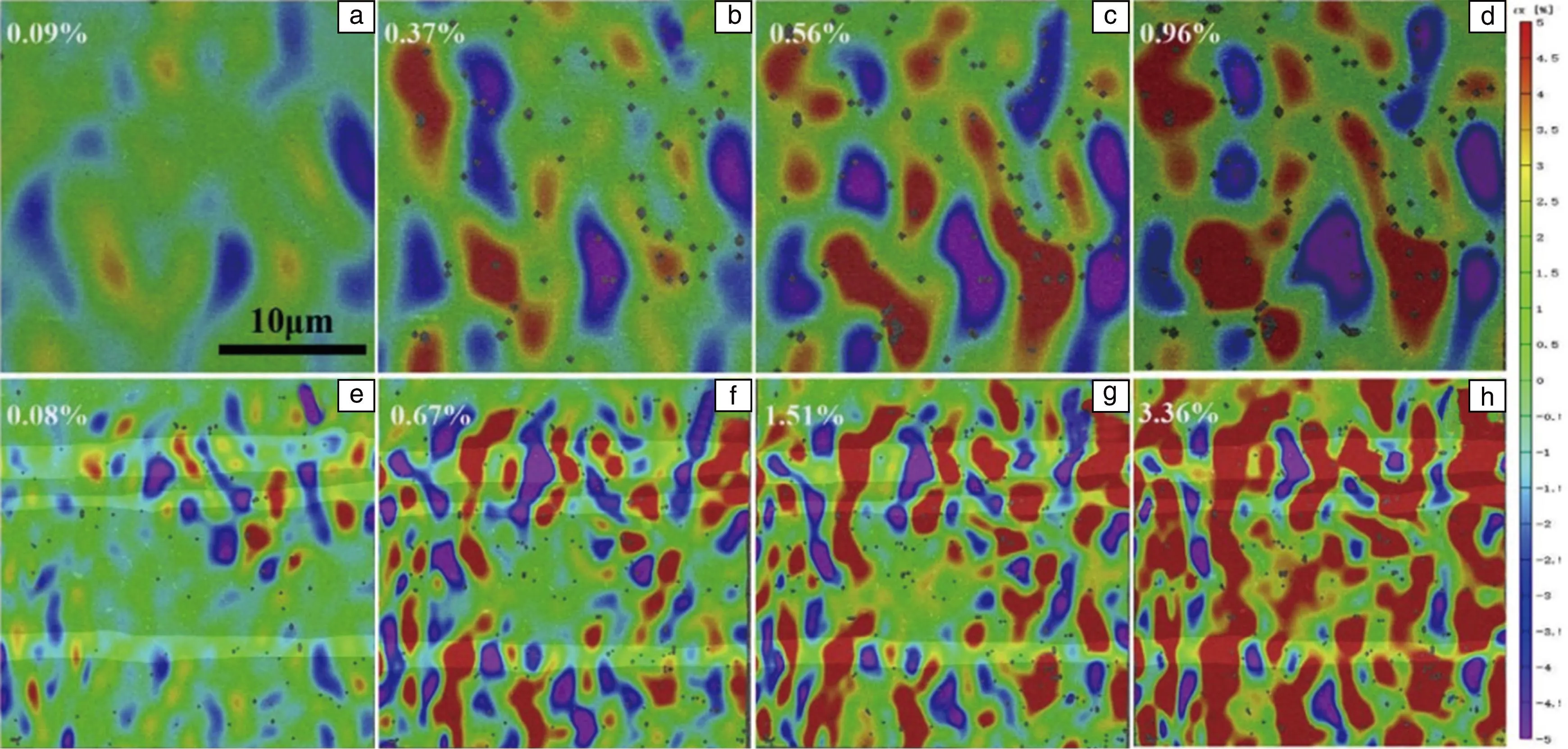

通过精细数字图像相关技术表征对均匀CNT/2009Al复合材料和双模态CNT/2009Al复合材料的原位应变演化进行了分析(图15),发现在均匀复合材料中易出现局域应变扩展,而双模态复合材料的局域应变扩展会受到异质结构的阻碍。双模态复合材料的微观应变分布更加均匀,因而表现出更高的延伸率[29]。另外,他们对拉伸变形后的双模态复合材料的显微组织进行表征,在CNT富集区与CNT贫瘠区的界面处发现了大量的几何必须位错,并推论由几何必须位错带来的额外的背应力强化会使双模态复合材料展现出较高的强度。

图15 不同应变下的纵向(平行于拉伸方向)微观应变分布[29]:(a~d)均匀CNT/2009Al复合材料,(e~h)双模态CNT/2009Al复合材料Fig.15 Longitudinal (parallel to the tensile direction)microstrain distribution under different strains[29]:(a~d) uniform CNT/2009Al composite,(e~h) bimodal CNT/2009Al composite

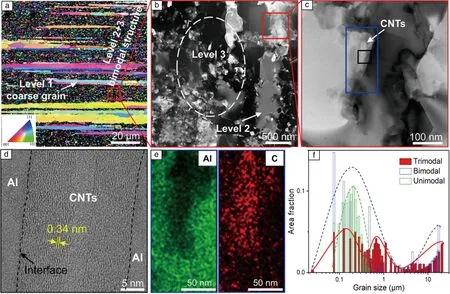

兼具高强度与高塑性的双模态非均匀纳米碳增强铝基复合材料的成功制备,为该类材料的构型优化设计夯实了理论与技术基础。有研究表明,在双模态构型设计的基础之上发展多模态构型化复合材料,即在增强体富集的UFG区与不含增强体的CG区之间混入一定比例的晶粒尺寸或增强体含量介于两区之间的应力缓和区,在软区与硬区之间实现应力的梯度过渡,有望使材料的强韧化水平进一步提升[50]。上海交通大学Fu等[51]通过粉末冶金结合后续热挤压制备了由CNT富集的UFG区、不含CNT的UFG区以及不含CNT的CG区这3种区域组合而成的三模态CNT/Al复合材料,组织结构如图16所示,研究发现该材料在塑性变形阶段有更好的加工硬化能力,强塑性水平优于均匀化以及双模态CNT/Al复合材料。另外,该研究团队[52]还对三模态CNT/Al复合材料的构型参数作了进一步优化,基于断裂力学原理,调配了CG区的尺寸,以充分发挥CG区的裂纹钝化能力,使得最终制备的复合材料抗拉强度超过了700 MPa,最高断裂延伸率达到了9%。

图16 三模态CNT/Al复合材料微观组织结构[51]:(a)包含三级晶粒结构的反极图面分布图,(b)第1级和第2级晶粒结构的暗场TEM照片,(c)第3级的明场TEM照片,(d)图16c中黑色标注区域第3级复合材料界面区域的高分辨TEM照片,(e)图16c中蓝色标注区域Al和C的元素能谱图,(f)晶粒尺寸分布统计结果Fig.16 Microstructure of three mode CNT/Al composite[51]:(a) inverse pole figure map showing three level grain structures,(b) dark-field TEM image showing level 2 and level 3 grain structures,(c) bright-field TEM image of level 3,(d) HRTEM image of the interface-contained region in level 3 which was indicated by the black region in fig.16c,(e) Al and C EDX maps of the marked blue region in fig.16c,(f) grain size distribution of composites with deliberately controlled grain structures

3.3.3 其它构型

构建层状构型复合材料也是目前研究比较成熟的构型强韧化方式。如美国弗吉尼亚大学Zhang等[53]通过模仿贝壳式结构,将GR/Al2O3薄片作为承载的“砖块”,以纯铝为能量耗散的“粘结层”,制备出具有“三明治”结构的GR/Al2O3混杂增强铝基复合材料,与纯铝基体相比,该复合材料屈服强度提高了223%(313 MPa),抗拉强度提高了229%(318 MPa),杨氏模量提高了78%(123 GPa),韧性提高了30%(7027 kJ/m3),强韧化效果明显。层状构型在纳米碳/铝体系中也具有改善性能的效果。中国科学院金属研究所与东北大学[54]合作,利用粉末逐层辅设后复合的技术,获得了由富集CNT的UFG层和无CNT的Al层叠层组成的构型复合材料,相比于同等CNT含量的CNT/Al复合材料,该复合材料在保持700 MPa强度的同时,延伸率由3%提升到5%。层状构型化复合材料的强韧化机理可总结如下,纳米增强体在层状基体边界处保持高度定向排列,能够依靠载荷传递与热错配等强化方式提升材料整体强度水平,同时层状基体内部丰富的自由程可以为位错提供足够的储存与滑移空间,从而改善材料的塑韧性[41,55]。

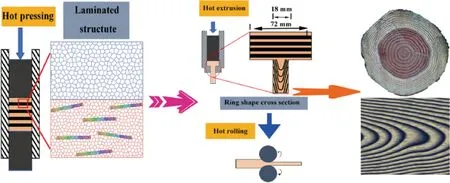

与层状构型化复合材料相似,“年轮”构型化复合材料也可表现出类似的强韧化效果,只是在层状形式上发生了变化。中国科学院金属研究所与东北大学[56]合作,模仿树木“年轮”结构,对初始层状构型化复合材料进行垂直挤压与轧制变形,制备出了增强体富集区与贫瘠区交替环绕中心轴线排布的多层同心构型,制备流程如图17所示。所制备的年轮状CNT/Al复合材料棒材的屈服强度为624 MPa,抗拉强度为709 MPa,延伸率为4.5%,相比于同体分均匀化CNT/Al复合材料(屈服强度为613 MPa、抗拉强度为687 MPa,延伸率为3.7%),均有不同程度的提升,展现出了良好的强韧化效果。

图17 年轮状构型化CNT/Al复合材料制备流程示意图[56]Fig.17 Schematic diagram of the preparation process of CNT/Al composite with ring shaped configuration[56]

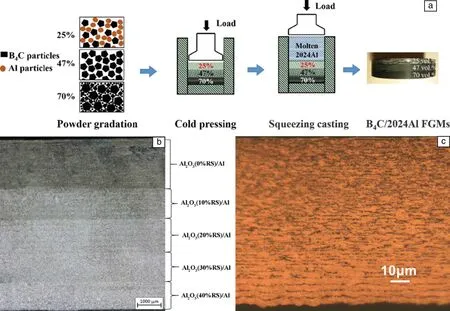

诸如骨骼、竹子等许多强韧性良好的天然生物材料,其化学成分和微观结构往往呈现出空间梯度分布模式,并具有良好的强韧性。研究者依照梯度结构形式,对增强相含量进行空间调配,也制备出了类似的构型化材料。哈尔滨工业大学Chao等[57]采用挤压铸造法制备了一种具有宏观梯度结构的B4C/2024Al功能化复合材料(图18a),构件顶层到底层的B4C含量逐次变化,B4C颗粒与Al之间存在少量界面反应,Mg和O元素在Al-B4C界面分离,形成MgO。在相同热处理条件下,B4C-Al界面Mg偏析量的不同导致2024Al基体中主合金元素的比例不同,使不同层厚处的析出相的类型和大小不同。也有研究者采用多孔Al2O3预制件与熔融Al合金通过压渗法制备了梯度结构Al-Al2O3复合材料(图18b)[58]。经性能测试发现,相比于均匀结构复合材料,梯度结构Al-Al2O3复合材料抗弯强度、断裂韧性、硬度和导热性有显著的改善。清华大学Chen等[59]受梯度结构的启发,通过电沉积的方法制备了梯度叠层CNT/Cu复合材料(图18c),CNT主要分布于基体层的边界处,由底层到顶层的CNT含量逐渐增多,层间距逐渐减小。经性能测试,该梯度构型复合材料具有高塑性(11.5%)的同时强度达到了300 MPa以上。其强韧化提升可归因于增强体体积分数的梯度变化诱导梯度塑性应变,进而在层间边界处产生额外的几何必需位错,高密度的几何必需位错累积导致高背应力和额外的加工硬化,因而梯度材料能在保持较高塑韧性的同时,强度水平也高于增强体含量相同条件下的均匀化复合材料。

图18 梯度叠层B4C/Al复合材料制备示意图(a)[57],梯度叠层Al2O3/铝复合材料形貌(b)[58],CNT层梯度分布的CNT/Cu复合材料形貌(c)[59]Fig.18 Schematic diagram of the preparation of gradient laminated B4C/Al composite (a)[57],morphology of gradient laminated Al2O3/Al composite (b)[58],morphology of CNT/Cu composite with gradient distribution of CNT layer (c)[59]

4 结 语

纳米碳/铝复合材料具有高比强度、高比模量以及良好的机加工性等综合优势,可以弥补传统颗粒增强铝基复合材料固有强度不足、机加工困难等瓶颈问题。然而由于纳米碳与基体的界面调控困难,以及纳米碳对晶界强钉扎导致的晶粒尺寸被过度细化等,导致该类复合材料的塑韧性较低。为了推进工程应用进程,亟需攻克纳米碳增强铝基复合材料低塑韧性难题。

通过精准控制分散与烧结工艺,促使纳米碳在基体中均匀分散并改善界面反应,可以提升纳米碳增强铝基复合材料的强韧化水平,但提升效果有限。向界面处引入过渡层等进行界面改性,可以提升纳米碳与基体之间的结合强度,从而同步提升材料的强度与延伸率。但由于该类复合材料中富集的纳米增强相对位错运动的限制,导致其韧化效果仍不够理想。结合构型设计,引入部分增强相贫瘠区并调配空间分布形式,可以促使材料在受载过程中应变分布均匀化,从而达到良好的增韧效果。

面向未来高新技术工程领域对高性能构件的多样化需求,兼具高强度与高韧性的构型化纳米碳增强铝基复合材料有望得到进一步发展。然而,一方面,由于纳米碳增强铝基复合材料的构型组织参量与强韧化效果的定量化关系尚未建立,何种构型组织能够实现强韧性的最优化还不得而知。另一方面,构件变形加工过程中构型组织会随之变化,如何在成形终态保持或重现特定构型还没有对应的理论指导。构型化复合材料的组织复杂程度远高于均匀材料,采用实验试错的研发模式进行组织与制备工艺优化,效率低且成本高。近年来,先进模拟仿真与人工智能技术得到了大力发展,基于材料基因工程思想构建材料大数据本构模型主动优化材料组织与制备工艺,有助于提高复杂材料体系的研发效率。未来纳米碳增强铝基复合材料的研究可通过建立构型组织设计-工艺调控-性能数据库,结合机器学习等先进的人工智能技术,加快对构型组织性能预测与目标构型组织的精准调控研究,进而为高强韧化纳米碳增强金属基复合材料组织设计与工艺调控研究奠定基础,最终推进该类复合材料的工程实用化。