眼镜镜片尖边轮廓的五轴数控加工

李宏涛,项华中*,郑泽希,丁琦慧,张 欣,王 彭,张大伟,庄松林

(1.上海理工大学 健康科学与工程学院,上海 200093;2.上海理工大学 机械工程学院,上海 200093;3.上海理工大学 光电信息与计算机工程学院,上海 200093)

1 引言

目前,关于工业加工流程的优化方法多集中于加工路径的设计和刀轴矢量的约束优化。非均匀有理B 样条(Non-Uniform Rational B-spline,NURBS)曲线拟合算法[1]可以精确表示二次曲线曲面,为自由曲线的精确表示提供了基础,已经成为工业产品中几何定义的STEP 标准,并在刀具路径优化中起到重要作用[2]。

现代数控加工(Computer Numerical Control,CNC)加工期望含有曲线曲面的刀具路径都能以可编辑参数形式表达,可以对刀轨曲线直接进行实时参数化调整,因此,对通用CAD/CAM系统输出的离散化刀具路径的平滑优化具有深远的工程意义[3]。董艇舰[4]在航空发动气压机叶片加工中为重构叶片截面曲线,利用三次B 样条曲线整体逼近拟合的方法提高了叶片的精确性。陈良基在计算机辅助控制五轴数控机床进行刀具路径规划的过程中,针对密集离散刀具数据点提出了一种剪切跳跃特征点的NURBS 拟合方法,去除了大量原始离散数据点,较好地保证了拟合精度[5]。Prabha[6]利用样条拟合的方法,在Solidworks 软件中对汽轮机叶片截面进行了模型重建,并通过编写后处理程序在五轴数控机床上对叶片进行加工。肖建新在双NURBS 曲线轨迹的基础上求解五轴CNC 的非线性效应,生成平滑的插补数据,实现加工效率、质量和加工精度的均衡提升[7]。上述研究都基于NURBS 样条曲线拟合的方法进行逆向建模[8],成功拟合出样条曲线并规划出刀路,但并未对用来拟合样条的数据进行格式及坐标系转换等处理以保证加工精度,也没有进行刀轴矢量分析[9]来优化加工工序。

眼镜片的尖边加工作为镜片整个加工流程中不可缺少的环节之一,其加工面的精确度及平滑完整程度决定着镜片与订制镜框的嵌合紧密性,整体加工流程的工序直接影响镜片的加工面精度及顺滑程度。在传统镜片磨边加工生产线中,为保证所加工尖边符合加工要求,经历换刀、换料等多道工序后还需要加工人员人为判断加工后镜片的可用性,以便调节机床的各项参数,生产工序复杂且生产周期过于冗长。郭彩萍[10]利用电荷耦合器件(Charge Coupled Device,CCD)测量镜片轮廓,将CCD 电信号放大转换为图像进行镜片轮廓测量,但CCD 测量精度较低,且轮廓曲线未进行平滑优化,加工刀路和加工细节还有很大的改善空间。为改善上述情况,在CNC 和计算机辅助设计的基础上[11],本文运用NURBS 曲线拟合算法对镜框凹槽模型曲线进行精确表达,完成了加工过程中的刀具路径规划[12]、刀位文件生成、刀具轨迹仿真、后处理及NC 代码生成等工作。在已有研究的基础[4-7,10]上,根据镜片加工的实际需求,基于NURBS 曲线拟合算法在UG NX 环境中逆向重构镜框凹槽曲线,用以规划加工刀路和约束刀轴矢量,设计了一套镜片加工流程。最后,对两组不同曲率半径的镜片进行加工,探究该加工方法对眼镜片尖边的整体精度和表面光顺程度的影响。

2 加工原理

2.1 眼镜镜片CAD/CAM 加工流程

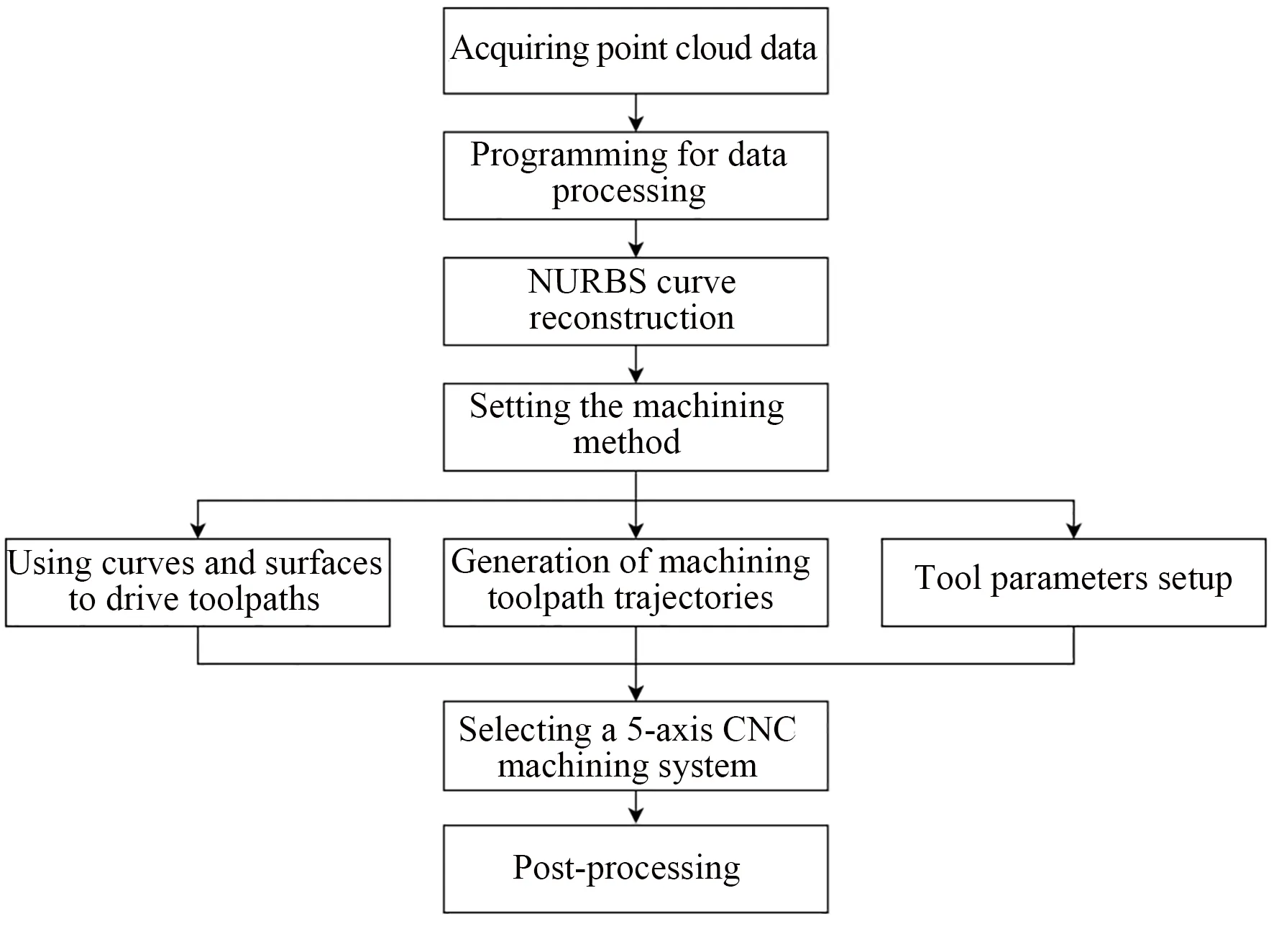

眼镜镜片加工从建模到刀路生成是系统工程,本文基于CNC 技术研究一种眼镜镜片专用CAD/CAM 加工流程,设计镜片加工刀具模型及规划镜片加工刀路[13],并在 Unigraphics NX 软件中完成镜片尖边加工路径曲线的拟合及优化。整体加工流程如图1 所示。

图1 镜片加工CAD/CAM 系统流程Fig.1 Flowchart of lens machining CAD/CAM system

2.2 数据收集及预处理

本文利用NIDEK LT-1200 扫描仪(明月镜片股份有限公司)扫描镜框的各项数据,该扫描仪扫描触针在任何轴线角和高度都与框架垂直,可自动调整触针至框架内侧的接近角,并追踪测量框架弧度、框架形状。扫描数据要包含镜框周长、弧度等,1 000 个扫描样本点逆时针沿镜架左框或右框一周360°平均取点,相邻两点间的角度间隔为0.36°,扫描数据的测量精度达到±0.01 mm,所有测得数据都存储为符合眼视光学仪器标准的OMA 格式文件。

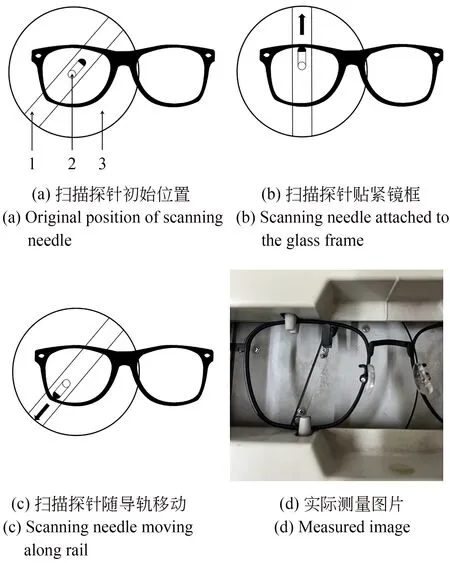

在实际测量过程中,探测触针的移动方式如图2 所示,1 为扫描仪触针前后移动机构,2 为探测触针,3 为探针旋转移动机构。在镜框放置于扫描仪中卡紧时,探测触针升起处于转盘中心,测量开始后,触针随着1 和3 的复合移动,时刻贴紧镜框凹槽,旋转一周后回到初始位置,测量结束。

图2 镜框扫描测量过程Fig.2 Frame scanning and measurement process

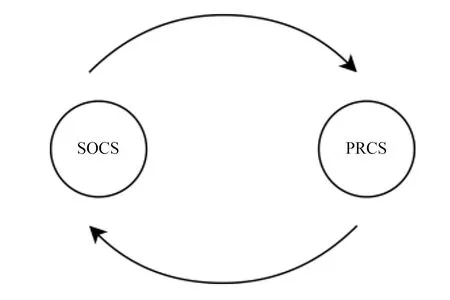

由于LT-1200 扫描仪采用机械探针触发式测量,测量扫描路径为探针嵌入镜框凹槽周转一圈的路径点位,每一次获取被测路径上的坐标值均为极坐标数据,故需要进行自动扫描仪与样条拟合处理过程之间的坐标系转换,如图3所示。

图3 坐标系转换关系示意图Fig.3 Coordinate system transformation relationship

SOCS(Scanner’s Own Coordinate System):扫描仪坐标系,即扫描仪自身的局部坐标系。

PRCS(Project Coordinate System):项目坐标系是一种局部坐标系,在把点云数据拼接拟合后选择适当模型环境的坐标系放置拟合后的样条曲线。

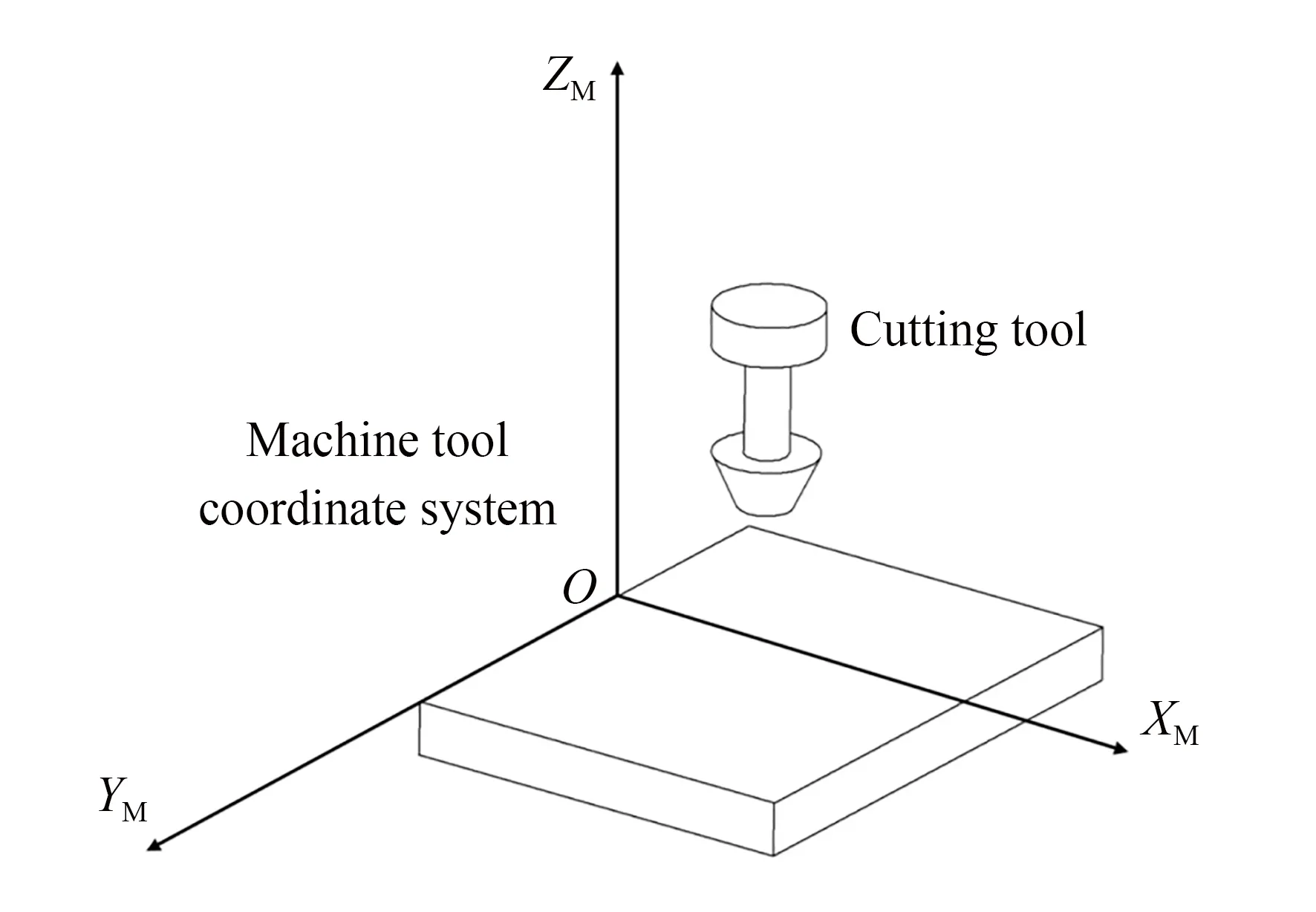

放置样条曲线的项目坐标系为机床坐标系,如图4 所示。在机床坐标系下,刀具路径由3 个平动位移量和2 个旋转角度值来共同表示。机床的回转运动可以绕着X,Y,Z分别进行,将扫描仪测量得出的OMA 文件中的1 000 个三维球坐标数据转换为适用于机床加工的空间直角坐标数据:

图4 机床坐标系Fig.4 Machine tool coordinate system

其中:r为极径,θ为测量中心P点的极角,ϕ为测量中心P点在XY平面上的投影与正x轴的夹角。但在OMA 文件中,角度ϕ为1 000 个等差递增的角度ϕi,极径r分别是1 000 个角度下对应变化的极径值Ri,z坐标为测量仪器直接测量得出的对应值Zi,故不需要再测量极角θ。因此推导转换公式为:

其中:Ri与Zi都为每一个测量对应的极径和Z值,ϕi则表示为:

并将转换后的坐标值处理为便于UG NX 进行样条拟合的三维坐标矩阵形式如下:

其中:k为扫描仪细化分割所测数据的样本点数,实验中所采样本点数为1 000 个。

为充分利用UG 良好的建模能力,编写相应程序用于OMA 文件的读取及转换,保证点云数据通过dat.格式导入UG 中拟合重建镜框曲线,实现镜框扫描数据在UG 环境中的可视化。

2.3 NURMBS 曲线拟合算法

针对刀具路径的几何特征,根据加工过程的实际需要,选择并运用基于B 样条函数(B-spline Function)的NURBS 曲线精确拟合的方法,通过一系列控制点和节点来定义曲线的形状,以最佳方式逼近数据点。

NURBS 曲线即非均匀有理B 样条。在B 样条曲线的定义范畴中,可以给NURBS 曲线进行定义,设D(u)为一段NURBS 曲线,那么NURBS 曲线D(u)可定义如下[14-15]:

其中:wi为权重因子,Pi为NURBS 曲线的控制定点D(u),Ni,k(u)为k次规范B 样条基函数,Ri,k(u)为k次有理基函数。在实际应用中,NURBS 曲线取值常为u∈[0,1],此时其节点向量通常设为:U=[0,0,0,0,uk+1,…,un-k-1,1,1,1,1]T。

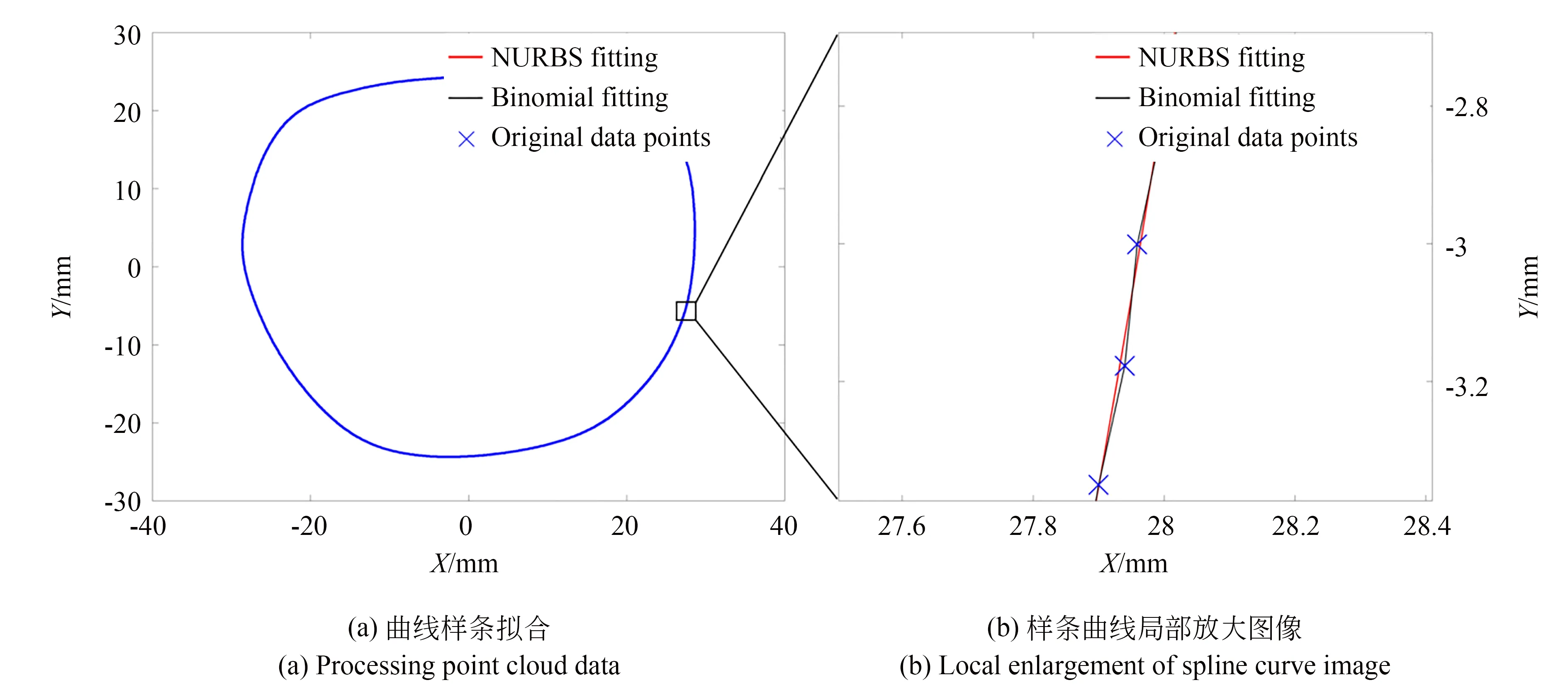

利用点云数据进行曲线拟合,在UG NX 中模拟曲线[16]的过程如图5 所示。传统曲线拟合方法对刀位数据点进行了同一拟合插补[17],虽能保证曲线接续,却在曲线中产生了拐点或直线等,容易引起刀头跳动。根据图5 所示的拟合结果可知,通过NURBS 曲线调整控制定点后的几何曲线形状平滑[18]并消除了拐点,与镜框形状保持一致。

图5 样条曲线拟合效果Fig.5 Process of spline curve fitting

2.4 刀具运动分析及刀轴矢量的确定

当刀轴矢量突变时,刀轴转动发生突变,刀头无法到达加工区域,导致过切或欠切,降低加工精度和表面质量。为避免该问题,基于五轴加工刀具的运动分析,首先分析刀具的运动过程,再建立刀轴矢量优化模型,实现五轴加工中刀轴矢量的平滑控制。

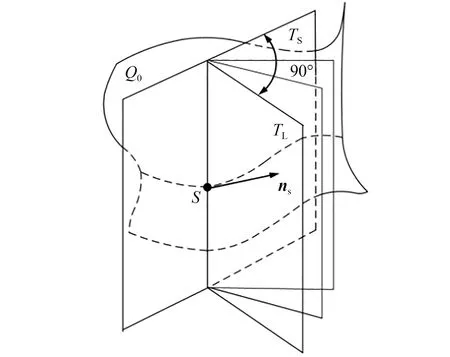

如图6 所示,在加工过程中,用于镜片磨边加工的特制刀具摆动范围限定在被加工区域Q0上切触点S的切平面之上1/2 空间内。为避免加工过程中产生顶刀及过切问题[19],其摆刀范围进一步减小,被限制在不发生顶刀的临界摆刀平面TL与切平面TS之间的区域。设nS为切触点S的走刀方向,为保证不发生顶刀和过切,临界位置应该是刀具处在与走刀方向时刻垂直的平面内,因此,切触点S处的临界摆刀平面TL应垂直于S点的走刀方向nS[20]。

图6 刀具运动分析Fig.6 Tool motion analysis

所选镜片的加工轮廓由OMA 文件转换.dat格式中的数据点拟合。而镜片与镜框配合面不仅要保证镜片轮廓的顺滑,还要保证镜片边沿卡入镜框的尖边精度。具体步骤如下:切割镜片的刀轴轴线需要与镜片球面时刻成法向垂直,通过这种位置定义可使镜片轮廓加工的专用刀头准确进刀,使镜片轮廓的加工面与镜框卡槽紧密嵌合。因此在设置刀路参数前,根据所加工镜片的基准曲面的曲率半径创建相同曲面,用于驱动刀路和定义刀轴方向。在眼镜片设计中,设计不同曲率半径的镜片前需确定一个基准曲面的光焦度,基准曲面光焦度与镜片整体的弯曲程度直接相关。加工尖边时,不同曲率半径的镜片所使用的刀轴驱动曲面不可混合使用,基准曲面光焦度不同加工路径曲线的弯曲程度不同。

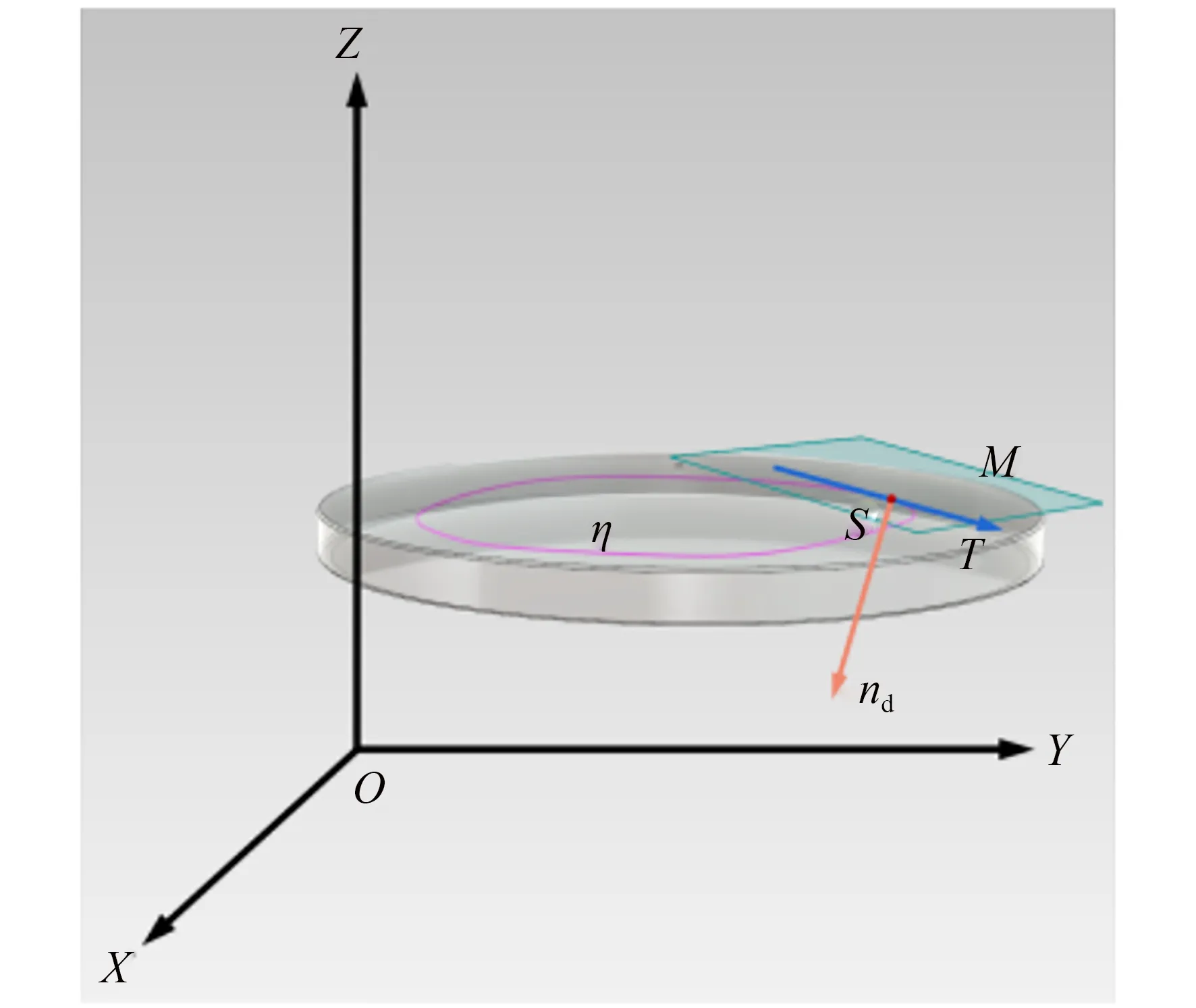

在分析所得的刀具运动临界区域的基础上,设刀轴矢量为nd,样条曲线在切触点S处的切线为T,在切触点处与镜片曲面的切平面为M,刀头与镜片毛坯切触点S则始终在所拟合出的样条曲线η上,该样条曲线则为镜片曲面上的刀具轨迹。刀轴、刀轨与被加工曲面的关系如图7所示。

图7 刀轴、刀轨与被加工曲面的关系Fig.7 Relationship of tool axis and tool path with machined surface

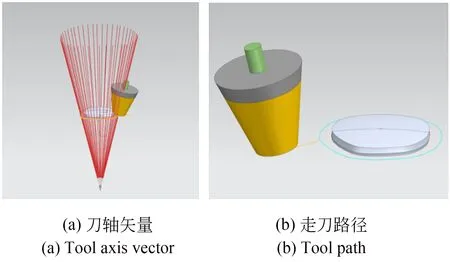

利用设计的这种刀轴矢量确定方法,刀轴在被加工曲面和潜在干涉区面上的运动平滑稳定,没有出现刀轨变化剧烈和抖动的现象,优化后的刀轴保持不变,能够线坠改善机床运动性能,避免刀具干涉,如图8 所示。由UG NX 中对走刀路径和刀轴矢量的模拟可以看出,刀轴矢量统一朝向过曲面上轨迹曲线的法向量,专用刀具凹槽主刀部分时刻沿镜片被切割边缘行进,满足加工精度和加工需求,与此同时镜片尖边加工过程被显著简化,提高了加工效率和工件表面质量。

图8 刀轴矢量及走刀路径Fig.8 Tool axis vector and tool path

2.5 后处理

后置处理是数控加工自动编程过程中一个重要组成部分。自动编程经过刀具轨迹计算产生的不是数控程序,而是刀位数据文件,把刀位数据文件转换成指定数控机床能执行的数控程序过程称为后处理。

在实际加工工件过程中,软件自动编程生成的NC 代码受到软件本身的控制和影响,无法直接应用于机床加工,而且软件目前已有的通用后处理无法适用于所有机床,需要根据目标机床的代码特性进行分析,创建出适用于目标机床的后处理器[21]。UG 软件提供的后处理创建模块非常简便,用户可以直接通过图形化界面对机床控制系统参数、辅助命令格式进行配置,利用配置好的后处理器生成的 NC 代码可以直接导入机床进行实际加工,开发出符合五轴联动数控机床要求的后处理器。如图9 所示,后处理时,刀具路径必须根据不同的数控机床及数控面板的独特参数进行修改。

图9 后处理流程Fig.9 Post-processing flowchart

3 加工实例及测量分析

3.1 机床及刀具参数

本文加工镜片使用RIKE 全自动车片机,这是一种专为成镜加工的五轴联动数控机床,可加工多种材质的镜片,加工精度达±0.008~±0.010 mm,集成割片、铣槽、钻孔等加工工序,不同工序可以根据需求组合转换,一次完成多道工序[22]。

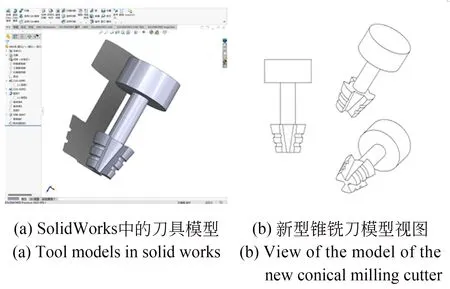

传统锥铣刀主要是直径小、长径比大,整体的强度和刚性不足,且无法在较少走刀圈数内加工处理出镜片尖边,故本文针对锥形铣刀进行重新设计及刀具建模,探讨更适合于镜片加工尖边的刀具结构形式[23-24]。根据加工需求,对实验使用的铣刀进行完全参数化建模,如图10 所示。眼镜片加工专用锥形铣刀的主要几何参数如表1 所示。

表1 新型锥铣刀的几何参数Tab.1 Geometric parameters of novel conical milling cutter

图10 专用锥形铣刀Fig.10 Special conical milling cutter

待加工的镜片毛坯是折射率为1.55 的非球面树脂实验用片。该镜片的透过率为84%~90%,透光性好,折射率适中,树脂材质密度低、抗冲击力强,但导热性低、材质较为柔软,加工过程中需要控制刀头转速,防止加工产热较高导致镜片变形影响光学性能,故需保证刀头转速在2 500~3 000 r/min 左右。

加工时,传统刀具在工件加工中吃刀量较大,可以切出镜片形状但无法加工出尖边,加工尖边还需更换尺寸较小、精度更高的铣刀,大大增加了加工工序和时间。本文设计的专用铣刀的主刀部分为刀面凹槽,刀具凹槽与镜片毛坯直接接触,在镜片切型的同时,利用凹槽主刀部分留下尖边余量,既能保证切出符合镜框的镜片形状,亦能完整切出嵌入镜框的尖边部分,刀具切削关系如图11 所示。

图11 刀具切削关系Fig.11 Tool cutting relationship

3.2 加工过程及误差分析

在镜片毛坯进入机床加工之前,首先要对镜片进行找正。眼镜片的加工过程较为特殊,为保证佩戴眼镜片时按预期矫正佩戴者的屈光不正,则需要镜架几何中心、镜片光学中心以及瞳孔重合,保持光轴相一致。佩戴者的瞳孔时刻与镜片光学中心重合,当镜片的光学中心无法与镜框的几何中心重合时,那么在镜片磨边过程中就要进行镜片移心,以此来找正眼镜片毛坯的加工中心,与机床坐标系相匹配。镜片移心分为垂直移心与水平移心,在进行水平移心时,设镜架的几何中心水平距为m,佩戴者的瞳距为DP,那么水平移心量C的计算及移动方向如下:

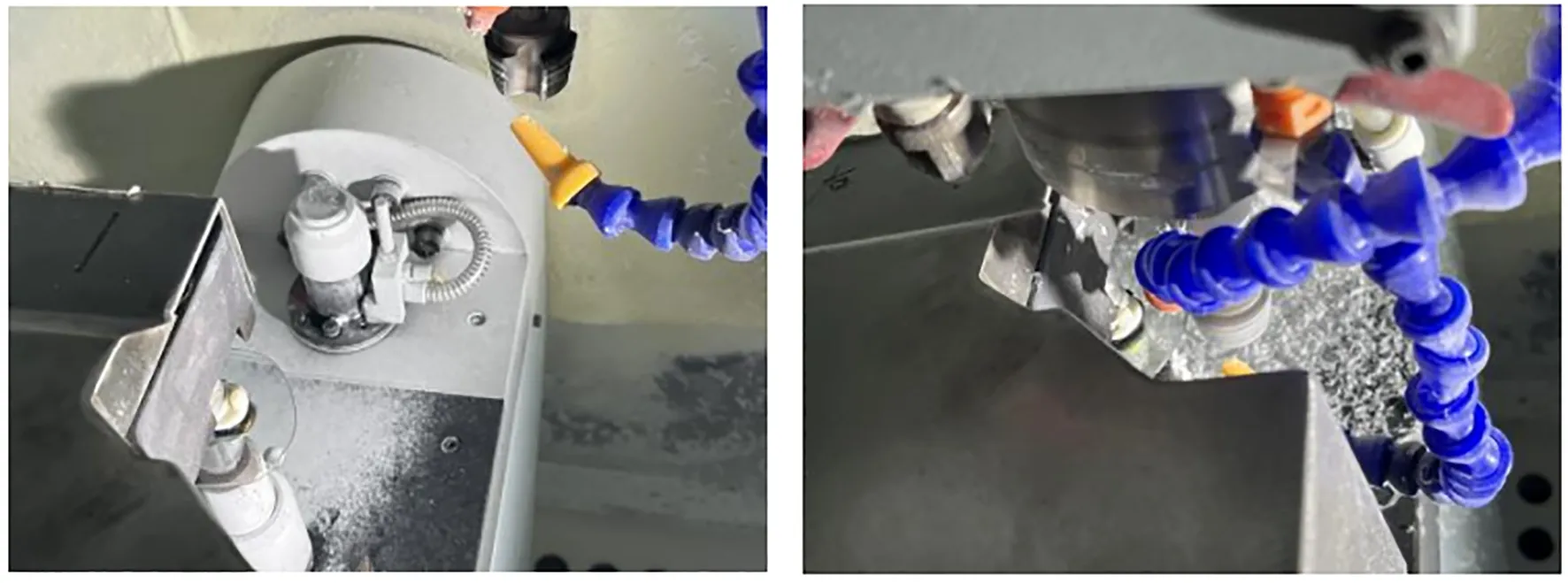

当m=DP时,无需移动;当m>DP时,光学中心向鼻侧移动;当m 当进行垂直移心时,设镜架垂直高度为h,镜片的光学中心高度为H,垂直移心量V的计算及移动方向如下: 将生成的代码导入RIKE 990J 五轴联动全自动车片机[25]进行加工,加工过程如图12 所示。 图12 五轴数控机床镜片加工实例Fig.12 Five-axis CNC machine lens machining example 图13 分别是优化后的刀轴路径在五轴数控机床上进行自动加工的镜片(上半部分)及通过传统手动镜片磨边机进行手动加工后的镜片(下半部分),可以看出,通过构造被加工曲面优化刀轴矢量后加工出的镜片尖边按照预期处于镜片切面正中位置,尖边明显且均匀,便于与镜框装配;手动磨边加工出的镜片虽然尖边明显,但尖边未均匀处于切面正中,而是偏上位置,无法与镜框装配紧密。 图13 镜片尖边加工效果Fig.13 EImage of machined lens edge 使用游标卡尺测量两种方法的加工精度,游标卡尺的测量精度为±0.01 mm,镜框数据取自扫描仪测得的镜框几何中心的垂直高度,镜片测量数据通过游标卡尺测量被加工镜片几何中心的垂直高度,两组镜片的测量数据及误差如表2所示。 表2 加工精度对比Tab.2 Processing accuracy comparison(mm) 由表2 可知,按照本研究方法在机床上加工出的镜片测量数据与镜框扫描数据差距更小,最大误差不超过0.07 mm,最小误差接近0.01 mm,均小于±0.1 mm,与扫描数据更接近并符合光学镜片的加工误差要求[26],通过五轴数控机床加工实例测量验证了该加工流程的可靠性。 本文研究了一种基于UG NX 的五轴数控加工流程,旨在改善和优化镜片加工流程。利用点云数据扫描仪对镜框进行扫描以及科学参数化处理,将符合眼镜片加工标准的OMA 文件中的球坐标数据转换为NURBS 曲线拟合所需的格式。采用NURBS 曲线拟合算法恢复刀路轨迹的连续性,并配合专用新型锥铣刀加工镜片,提高镜片加工的精度和效率。设计并建立一种控制刀轴矢量平滑变化的刀轴驱动约束方法,通过曲线驱动刀轴和镜片曲面法向量约束刀轴使刀头平滑进给,将刀轨文件经过后处理转换为NC 文件。对两组曲率半径不同的眼镜片进行加工,得出符合镜框凹槽的尖边,进行加工测量和误差分析。测量结果显示,该曲线重建方法和刀轴驱动方式完全符合镜片尖边的加工需求,根据本文方法拟合出的刀路曲线进行加工显著缩短了加工周期,利用专用加工刀具避免了先切型后切边的情况,沿着精简后的加工路线可以同时加工片型及尖边。在满足加工需求的同时,对眼镜片尖边的相应误差测量数据进行分析,边光顺无毛刺,加工误差最大不超过0.07 mm,最小误差接近0.01 mm,与扫描数据差距微小,后期镶嵌镜片更为流畅。由于尖边测量存在一定误差,实际的边缘误差能够满足尖边的机械加工精度要求。 目前,应用广泛的眼镜片磨边机无法对镜框数据进行参数调整,亦无法调整需求。由于人工操作过于繁琐,需要人为换刀换料,在大批量镜片尖边加工过程中,加工效率较低,本文方法不但满足不同镜框参数的尖边加工需求,当同一镜框参数下镜片尖边大批量生产时,加工过程精简且高效的优势尤为明显。在此基础上,后续可以进一步通过曲线、曲面拟合重建并驱动刀轴的方法对医疗器械中含有大量曲线曲面的机械结构进行精准加工,提高加工面的精确度和光滑性,缩减加工流程并提高加工效率。

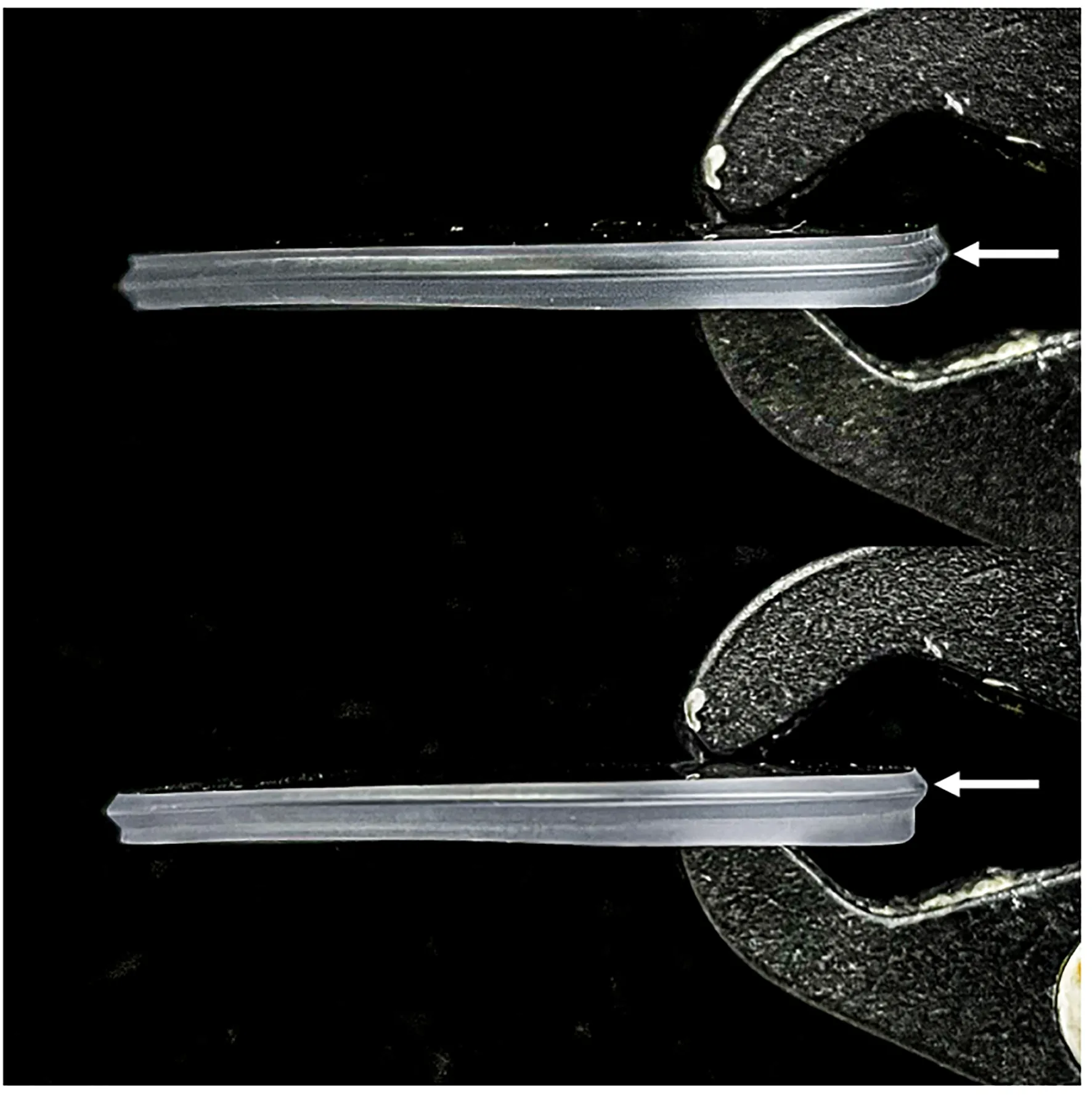

4 结论