车用机电复合储能系统的能量特性分析

李 红,吕江毅,宋建桐,闫 栋

(北京电子科技职业学院,北京 100176)

市区道路运行工况中,汽车制动能量损失约占总能量消耗的30%[1-2],制动能量回收装置可将部分汽车动能转化为机械能或电化学能回收存储。目前,大部分研究集中于将汽车制动时的动能转化为电化学能,通过电机-电池回收存储部分制动能量[3-4]。在能量回收-释放过程中,汽车动能需先转化为电能,再转化为化学能储存在电池中,加速时储存能量被转化为电能,最终以动能形式释放。由于每一种能量转化过程都存在效率损失,因此电池能量回收技术的轮-轮传递效率较低。在“碳达峰”的背景要求下,飞轮的高功率密度、高效率及长循环寿命特性使其成为发展前途较好的短时储能技术之一[5-8],尤其适合市区道路运行工况下的汽车减速-加速工况[9]。博洛尼亚大学研制的飞轮混合动力系统中飞轮通过无级变速器与车辆传动系统(自动变速器输入轴)相连,实现了制动能量回收与释放[10];埃因霍芬理工大学开发的零惯性动力系统可以有效避免车辆加速时由发动机惯性导致的加速阻力,但局限在于昂贵且复杂的无级变速系统[11]。威廉姆斯混合动力有限公司开发的储能式飞轮混合动力系统通过电动机/发电机与飞轮及传动系统完成能量转换,但功率完全取决于电力传动系统的额定容量[9]。

本工作基于电磁耦合器及飞轮储能的高功率特性设计了一种车用机电复合储能系统,为飞轮与传动系统动力耦合提供了一种新的技术方案,该系统可将汽车减速工况下后轮传递的动能以2种形式存储,一部分动能转化为电化学能存储于电池中,其余部分直接转化为用于下一次加速的动能,降低了电池的功率需求和放电深度,且能量转化量不受电磁耦合器额定容量的限制。

1 系统的结构及特性

1.1 结构原理

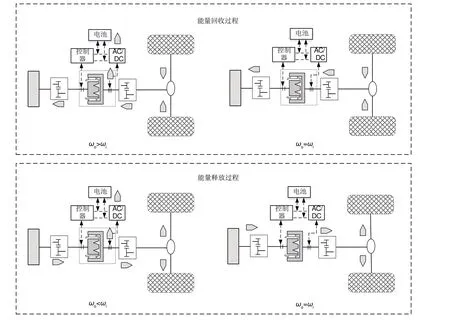

配置车用机电复合储能系统的汽车总体布置如图1 所示,常规传动系统置于汽车发动机舱及前桥,飞轮储能装置布置于汽车后桥,由飞轮、齿轮副、电磁耦合器、电池、电磁耦合器控制器及AC/DC 组成。该系统作为传统动力系统的辅助装置,在汽车加速及减速时利用电磁耦合器完成后轮和飞轮间的能量转换。

图1 车用机电复合储能系统结构Fig.1 Electromechanical composite energy storage system structure

减速状态下,汽车部分动能经半轴、第1级齿轮副、电磁耦合器(外转子、内转子)、第2级齿轮副增速后储存于飞轮中。图2仅给出了飞轮储能装置部分,来说明车用机电复合储能系统能量转换过程。能量回收过程中,当外转子轴角速度大于内转子轴角速度时,来自电磁耦合器的部分机械功率经第2级齿轮副储存于飞轮中,转差功率经逆变后储存于电池中;当内外转子轴同速时,电磁耦合器转差功率为0,外转子轴上的机械能通过电磁耦合器的2个机械端口储存于飞轮中。能量释放过程中,当内转子轴角速度大于外转子轴角速度时,储存于飞轮中的能量经第2级齿轮副、内转子轴、外转子轴、第1级齿轮副后作用于后轮,电磁耦合器机械功率经第1级齿轮副减速后作用于后轮上,转差功率经逆变后储存于电池中;当内外转子轴同速时,电磁耦合器转差功率为0,飞轮中的机械能经电磁耦合器的2个机械端口驱动后轮。

图2 车用机电复合储能系统能量转换过程Fig.2 Electromechanical composite energy storage system energy conversion process

1.2 系统特性

图1所示的总体结构中,电磁耦合器布置在飞轮和后轮之间,包含2个机械端口(6-1、6-2)和1个电气端口(6-3)。汽车减速时,汽车后轮传递的动能经2级齿轮传动副增速后储存于飞轮中,加速时飞轮能量释放,以满足汽车驱动系统的性能要求。在上述能量回收及释放过程中,通过控制电磁耦合器励磁电流实现汽车与飞轮动能的转换,且电能的转换量远小于机械能转换过程中的总能量。

为定量说明车用机电复合储能系统的特性,定义内转子轴、外转子轴角速度为ωi、ωo,转差角速度、转差功率为△ω、Ps,电磁耦合器的额定角速度、额定功率、额定转矩为ωN、PN、TN。电磁耦合器中角速度、转矩及功率满足以下关系:

假设电磁耦合器工作在额定转矩下,且满足ωi=iωN,ωo=(i+ 1)ωN,i为正数,此时外转子轴输入功率为:

内转子轴输出功率为:

转差功率为:

转差角速度为:

由式(1)~(6)可知,车用机电复合储能系统以额定转矩工作时,机械端口可传递的功率远大于其额定功率,飞轮从车轮回收的功率不受电机及电力电子设备额定功率的影响,且能量直接以机械能形式储存,电池仅需以电化学能的形式完成转差功率的回收即可。

2 系统模型建立及能量转换特性分析

2.1 电磁耦合器模型

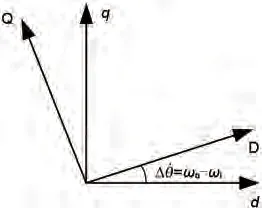

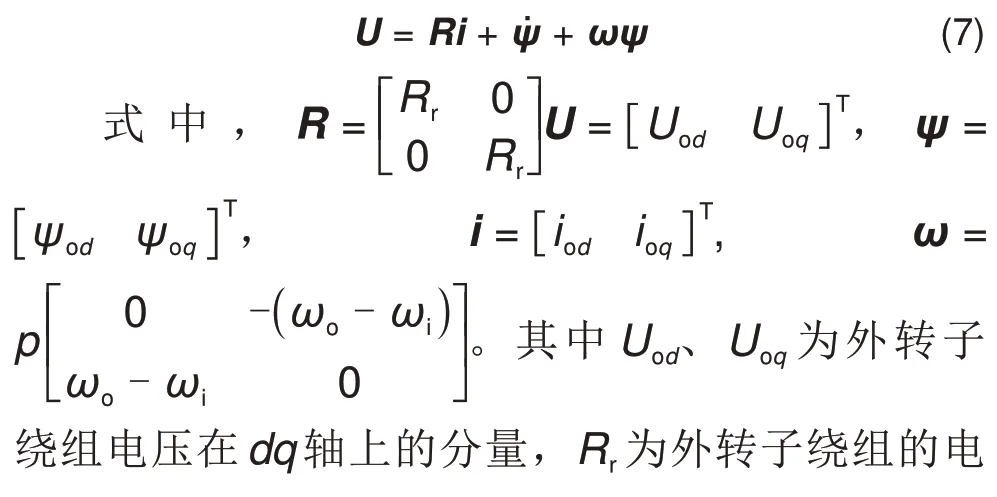

电磁耦合器作为该系统的核心部件,其工作原理类似于绕组式交流电动机,区别在于交流电动机的旋转磁场由交流电产生,电磁耦合器的磁场由直流电产生,外转子的旋转起到旋转磁场的作用[12-14],图3为电磁耦合器的内外转子在dq轴上的坐标系。

图3 电磁耦合器的dq轴坐标系Fig.3 Electromagnetic coupler dq axis

(1)电压方程:

(2)磁链方程:

式中,Lod、Loq为电枢绕组在dq轴上的自感分量,Lm为dq坐标系内外转子同轴等效绕组的互感,if为内转子励磁电流。

(3)电磁转矩方程:

式中,Te为电磁转矩。

(4)机械方程:

式中,Bo、Bi为外转子、内转子的黏性摩擦系数,Jo、Ji为外转子、内转子的转动惯量,Teo、Tei为外转子、内转子电磁转矩,Tmo、Tmi为外转子、内转子机械转矩。

2.2 系统仿真参数

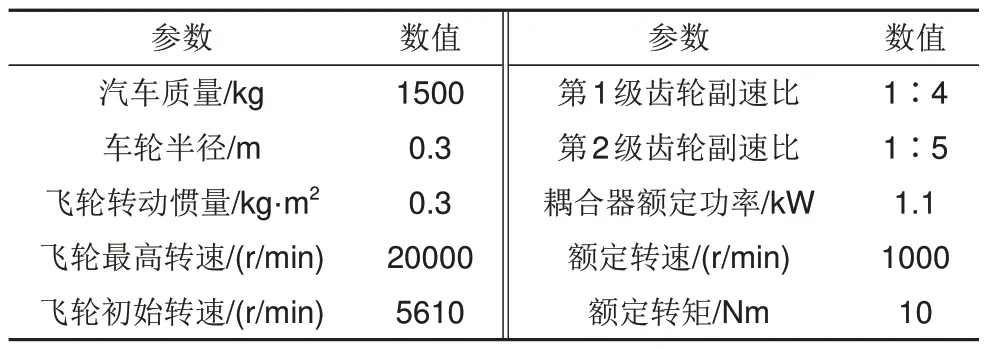

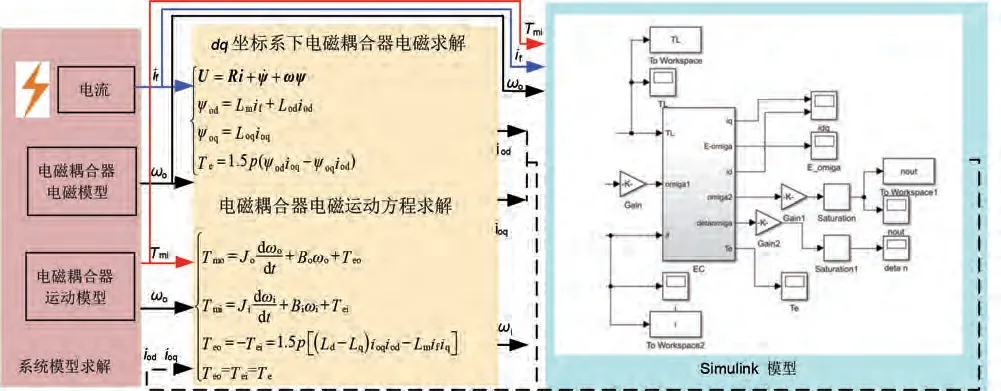

基于第2.1 节中搭建的电磁耦合器模型,建立车用机电复合储能系统的数学模型,如图4 所示,模型参数如表1所示。

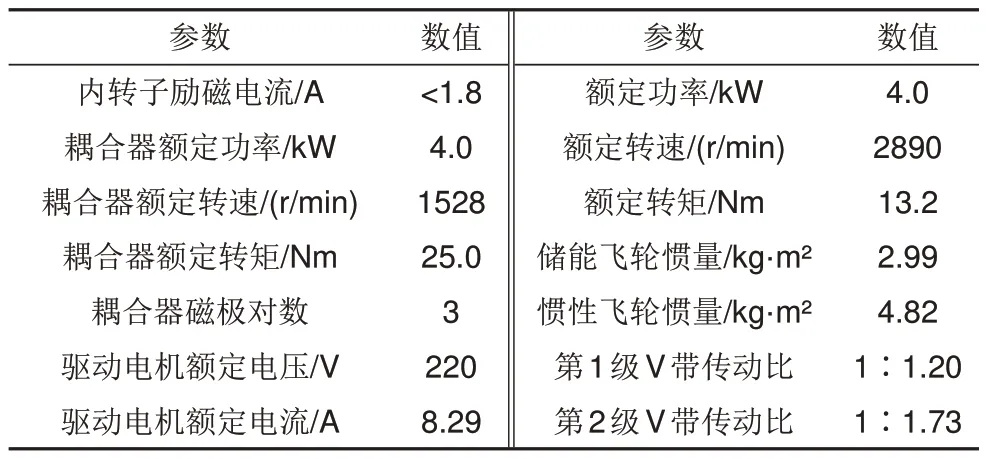

表1 车用机电复合储能系统参数Table 1 Parameters of vehicle electromechanical composite energy storage system

图4 系统数学模型图Fig.4 System mathematical model diagram

图5 模拟了汽车以60 km/h 初速度减速至42 km/h 下巡航时制动能量的转换过程。图5(a)中初始时刻下车轮角速度为55.5 rad/s,6.94 s 时车轮角速度降低至39.3 rad/s。此过程中,飞轮初始转速为5610 r/min,汽车动能经电磁耦合器转换后储存于飞轮中,使飞轮转速由5610 r/min 增大到7350 r/min( 电磁耦合器内转子轴角速度由117.4 rad/s增大到153.9 rad/s)。

图5 汽车减速--巡航过程能量转换情况Fig.5 Energy conversion in vehicle decelerationcruise process

图5(b)中汽车减速状态下,初始时刻下外转子轴输入功率2.22 kW,内转子轴输出功率1.18 kW;1.0~6.94 s 时间段内,耦合器输出功率由1.18 kW增大至1.54 kW。表2 定量地给出了汽车减速状态下车轮角速度由53.9 rad/s 减小到39.8 rad/s 时系统中电磁耦合器机械端口、电气端口传输的功率。

由表2 可知,汽车车轮角速度由53.9 rad/s 减小到39.8 rad/s 的过程中,电磁耦合器输出功率Pi由1.257 kW 增大到1.546 kW,其传递的功率约为额定功率的1.14~1.41 倍。为了说明电磁耦合式飞轮能量回收系统中机械端口、电气端口的能量转换量,定义电磁耦合器输入能量E1、输出能量E2如下:

由图5 可知,E1=11.167 kJ,E2=8.078 kJ,汽车减速-巡航过程中电池可回收的最大能量ΔE=E1-E2为3.089 kJ,即文中提出的车用机电复合储能系统可将来自汽车后轮动能的72.34%直接储存于飞轮中,27.66%的能量经电磁耦合器电气端口转换后储存于电池中。

3 系统能量转换特性试验

3.1 运行试验台

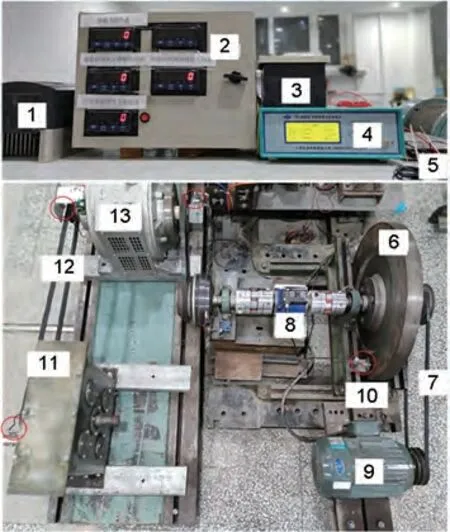

为了验证第2节理论,本节搭建了车用机电复合储能系统运行试验台,如图6所示,具体实验参数如表3 所示。该试验台由驱动电机、惯性飞轮、转矩传感器、2 级V 带、电磁耦合器、储能飞轮组成。鉴于惯性飞轮模拟法结构简单且有利于提高试验台的稳定性[15],本试验采用惯性飞轮模拟汽车运行状态下的动能。在几种典型的动力传递方式中,V带传动可降低冲击,防止试验台过载破坏,故惯性飞轮与电磁耦合器、电磁耦合器与储能飞轮均采用V 带传动。由于试验台架布置、安装空间的限制,本试验中2 级V 带传动的传动比分别为1∶1.20、1∶1.73,比仿真分析中传动比略大。

表3 车用机电复合储能系统运行试验台参数Table 3 Experimental parameters of electromechanical composite energy storage system

图6 车用机电复合储能系统运行试验台Fig.6 Electromechanical composite energy storage system test platform

3.2 系统能量特性分析

3.2.1 功率特性

试验过程中,驱动电机驱动惯性飞轮加速至某一指定转速后断电,模拟汽车制动时的初始动能,惯性飞轮经第1 级V 带、电磁耦合器、第2 级V 带带动储能飞轮转动。图7 模拟了汽车减速-巡航工况下电磁耦合器的速度变化过程。

图7 减速-巡航工况下电磁耦合器速度特性Fig.7 Speed characteristics of electromagnetic coupler in deceleration-cruise condition

图7 中初始时刻(t=2.09 rad/s)下电磁耦合器外转子轴、内转子轴分别以199.2 rad/s 和27.1 rad/s的角速度同向旋转,此时惯性飞轮断电,调节电磁耦合器励磁电流使其输出25 Nm 电磁转矩;t=8.49 s时,电枢轴角速度减少至169.6 rad/s,内转子轴角速度在电磁转矩的作用下增加至163.3 rad/s。表4 记录了2.09~8.49 s 内耦合器机械端口的功率特性,耦合器输入功率由4.983 kW降低至4.243 kW,输出功率由0.678 kW 增大至4.085 kW,此过程中耦合器传递的功率大于其额定功率。

表4 电磁耦合器功率特性Table 4 Power characteristics of electromagnetic couplers

3.2.2 能量特性

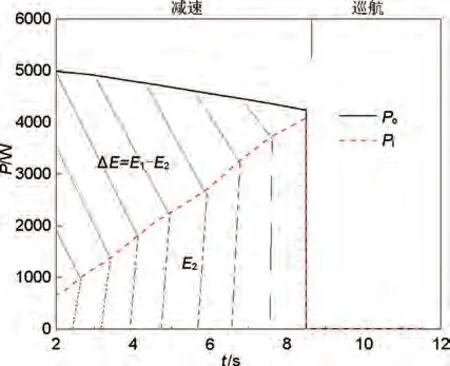

图8 对系统减速-巡航过程中的功率特性利用MATLAB 中trapz( )函数求得减速过程中的能量变化值,定义整个过程中电磁耦合器输入能量E1、输出能量E2如下:

图8 减速--巡航工况下电磁耦合器能量特性Fig.8 Energy characteristics of electromagnetic coupler in deceleration-cruise condition

由图8 可知,E1=29.523 kJ,E2=15.242 kJ,汽车减速-巡航过程中电池可回收的最大能量ΔE=E1-E2为14.281 kJ,即车用机电复合储能系统中电池需要处理的能量仅为14.281 kJ,在同等减速-巡航工况下,仅配备电机再生制动系统的汽车则需将转子轴输入的29.523 kJ 转换为电化学能储存于电池中,导致电池充放电深度较大。

4 结 论

本工作基于飞轮储能高功率及电磁耦合器特性提出了一种新型电磁耦合飞轮储能系统,分析了系统减速-加速工况下的能量转换特性,主要结论如下:

(1)本工作所提出的车用机电复合储能系统以额定转矩工作时,机械端口可传递的功率远大于其额定功率,飞轮从车轮回收的功率不受电机及电力电子设备额定功率的影响,且能量直接以机械能形式储存。

(2)车轮角速度由53.9 rad/s减小到39.8 rad/s的过程中,电磁耦合器输出功率由1.257 kW 增大到1.546 kW,其传递的功率约为额定功率的1.14~1.41 倍;同时系统可将来自汽车后轮动能的72.34%直接储存于飞轮中,27.66%的能量经电磁耦合器电气端口转换后储存于电池中,与仅配备电机再生制动系统的汽车相比,降低了电池的参与度。

(3)搭建了车用机电复合储能系统运行试验台,实验结果表明在减速-巡航过程中,该系统传递的功率可大于电磁耦合器额定功率,并降低了电池的参与度,为混合动力耦合系统提供了一种新构型。