锂离子电池塑料

--金属复合集流体的特性及制备研究进展

张稚国,李华清,王 莉,何向明

(1清华大学核能与新能源技术研究院,北京 100084;2江苏瀚叶铜铝箔新材料研究院有限公司,江苏 苏州 215234)

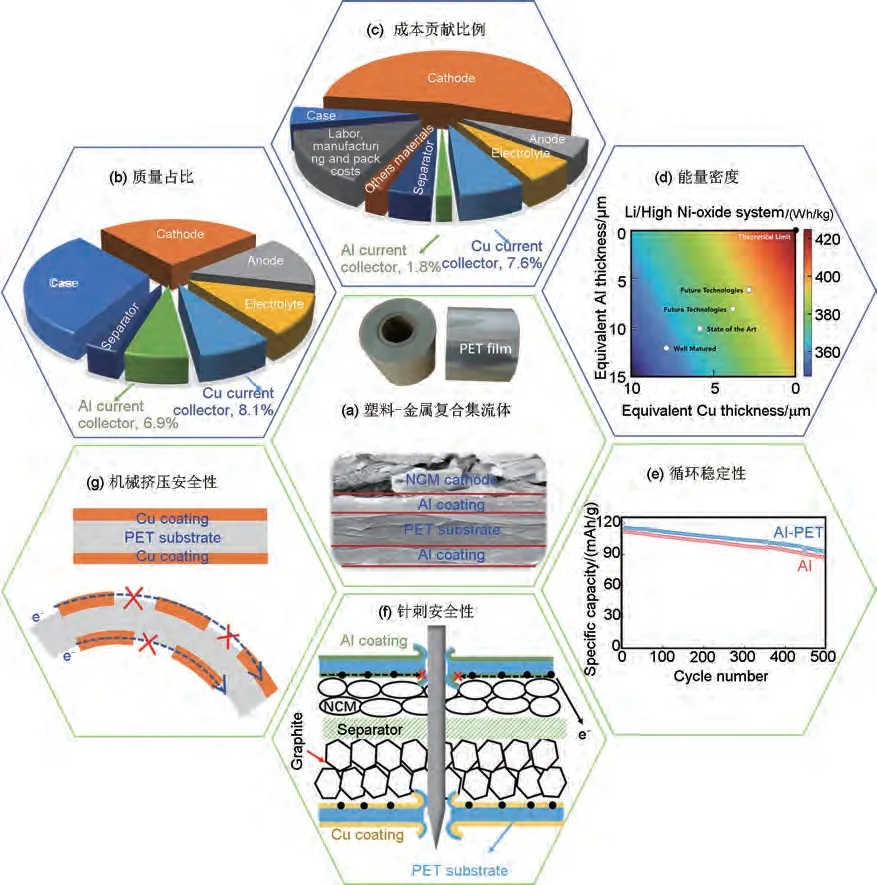

电动汽车和便携式电子产品性能的不断提升,迫切需要下一代高能量密度、高安全性的锂离子电池。有效方法之一是降低非活性组分(集流体、隔膜、黏结剂)含量并使其功能化,辅助提升电池的性能和安全性[1-2]。作为储锂惰性的电池部件,集流体具有承载活性电极层、传输交互电极层与外界设备之间电流的作用,与锂离子电池性能容量、倍率和循环等性能有密切的联系[3]。集流体除了要满足化学与电化学稳定性好、导电性好、可焊接、机械强度高等基本要求,同时还要占据尽可能少的质量和体积[4]。为提升电池能量密度,降低集流体厚度成为当前集流体技术发展的主要趋势。近几十年来,随着集流体箔材制造技术的提升,集流体厚度一直在减小。正极Al 集流体厚度从12 µm 降至8 µm,在电池中的质量占比可以从6.9%降至4.8%;用于负极的Cu 集流体厚度从6 µm 降至4.5 µm,在电池中的质量占比可从8.1%[图1(b)]降至6.9%[5]。又因集流体在电池中的成本占比相当可观。如图1(c)所示,以动力电池的NCM523材料为例,Al箔和Cu箔成本占电池成本的1.8%和7.6%,以磷酸铁锂为例,二者成本占比1.7%和10%。因此,从降低电池成本的角度出发,降低金属用量是当前集流体技术发展的重要方向。从图1(d)可看出,Choudhury 等人[6]通过降低Cu/Al 厚度,将电池比能量从使用当前最先进集流体的370 Wh/kg(Cu、Al 集流体厚度分别为6 µm、10 µm)增加至384 Wh/kg(Cu、Al集流体厚度分别为4 µm、8 µm)和394 Wh/kg(Cu、Al 厚度分别为3 µm、6 µm),能量密度最高提升6.5%[图1(d)]。然而,集流体过薄不仅会增加制造成本,还极易在极片涂覆、冷压和使用阶段引发褶皱、断带等问题,因此,金属集流体不能无限减薄,人们开始尝试研发新的集流体材料及复合结构。2005 年,Yazici 等人[7]使用柔性石墨片同时作为集流体和电极材料,轻化电池同时保持良好的导电性,但是由于石墨片未功能化的石墨或粉末中存在杂质,会产生大的不可逆容量。2013 年,何向明老师课题组[8]采用石墨烯涂层的PET薄膜作为集流体,制备了低成本、能量密度高达452 Wh/kg的锂硫电池。除了石墨片,碳纳米纤维、导电聚合物等材料也被作为集流体进行了研究,但相应制备工艺难以扩大,不利于量产[9]。

图1 MPCC的结构:(a)复合集流体示意图;(b)电池各组分质量占比;(c)电池各组分成本占比;MPCC的优势:(d)提高电池能量密度;(e)提高循环稳定性;(f)提高针刺安全性;(g)提高挤压安全性Fig.1 Structure of MPCC (metallized plastic current collector).(a) Schematic diagram of MPCC; (b) Mass ratio of each component of the battery; (c) Cost ratio of each component of the battery.Advantages of MPCC: (d)—(g) improvement of energy density, cycling stability and safety of battery

塑料层表面金属镀工艺的蓬勃发展,为大规模可应用锂离子电池新集流体提供了新出路。通过使用电子绝缘的聚合物塑料层做基底,沉积薄层金属在其表面,可制备新型三明治结构金属化聚合物复合集流体[MPCC,金属层+聚合物层+金属层,图1(a)]。MPCC 具有高分子塑料和金属的双重优点,如质量轻、高机械强度和延伸率、耐溶剂性、耐腐蚀性、耐磨损性、耐光性、导电、受热收缩等优点,从而达到良好的循环稳定性[图1(e)]、减轻减厚集流体、提高能量密度和安全性[图1(f)~(g)]的目的。近几年,制造金属-塑料复合集流体的实验室及电池制造商不断开发新设备,降低工艺难度,提升产线质量、效率,使得其性能有了重点突破,增加了复合集流体实用性,在产业化方向发展迅猛。研究学者开始尝试在不同聚合物表面沉积Al或者Cu 金属层作为MPCC 应用于锂离子电池。Yun等人[10]首次通过磁控溅射在柔性聚合物薄膜(PEN:聚萘二甲酸乙烯酯,PET:聚对苯二甲酸乙二酯,PI:聚酰亚胺,PES:聚醚砜等)上镀薄铜层,制备了新的柔性集流体,并且对具有柔性的复合铜集流体在不同电解质中的稳定性进行了测试,发现聚合物膜的耐电解质吸收能力依次为PEN>PET>PI>PES。2013 年,Xu 等人[11]使用PI 封装600 nm厚度的铝和铜光刻圆盘集流体,并结合低模量硅橡胶板制备了可拉伸互连电池。2015 年,Jung 等人[12]使用加热蒸发法在蚀刻的PI 衬底上沉积200 nm Cu 层,并将高可靠性的纳米结构Si 层(300 nm)沉积在其表面,组装获得了可弯曲、可折叠的电池器件。

目前可批量化生产的常用聚合物基底为PET和PP,但是对应的MPCC 的机械强度、界面黏结性以及热稳定性等物理化学特性尚未有国际、国家和行业标准,市场中多家公司生产的MPCC存在性能参差不齐、一致性差的问题,限制了MPCC在锂离子电池中的应用及发展。为了促进行业健康发展,本文总结了MPCC和基底的物理化学特性和测试标准,强调不同基底及不同制备方法的优点和面临的挑战,分析了金属层结构同导电性关系。希望通过全面展示MPCC的技术现状和需要解决的难题,明晰未来发展的重点和趋势,推进MPCC在锂离子电池中的应用。

1 锂离子电池复合集流体及其聚合物基底的特性

1.1 复合集流体的物化特性

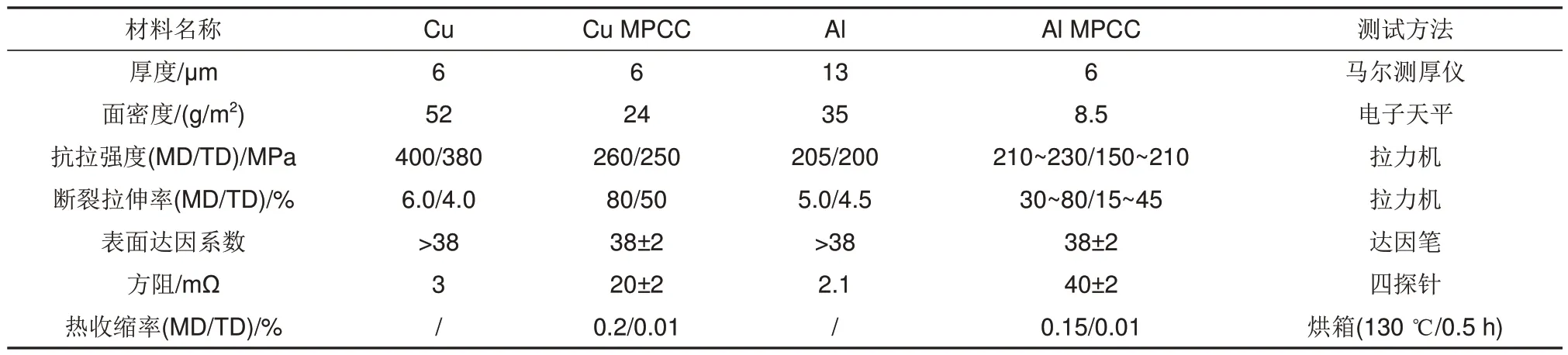

MPCC的设计和优化需要以锂离子电池商用传统集流体(CC)的要求为基础。表1汇总了胜利精密有限公司和扬州纳力新材料科技有限公司等领先制造商在2022 年生产的CC 和MPCC 的物化特性。与传统CC 相比,Al-MPCC 的厚度降至6 µm,而且Al和Cu-MPCC的面密度都较低,有助于锂离子电池实现更高的能量密度。与CC 相比,MPCC具有更高的断裂伸长率,在涂覆过程中需要注意MPCC对电极的延展性、压实密度会有所影响,但同时也会提高电池的安全性。由于金属层厚度的降低,导致MPCC导电性差,方阻增加。因此,在锂离子电池生产厂商使用MPCC之前,需要权衡其功率和能量密度。为了MPCC在锂离子电池中的顺利应用,除了表中列举出的特性外,还必须考虑MPCC 的表面韧性(>0.2 µm)、比表面积(>20 m2/g)、针刺强度(>200 gf,1 gf=0.01 N)以及孔的孔径和宽度。

表1 传统集流体(CC)和以PET为基底的复合集流体(MPCC)的物理化学特性Table 1 Characterization of conventional foils (CC) and PET-based MPCC (metallized plastic current collector)

1.2 聚合物基底

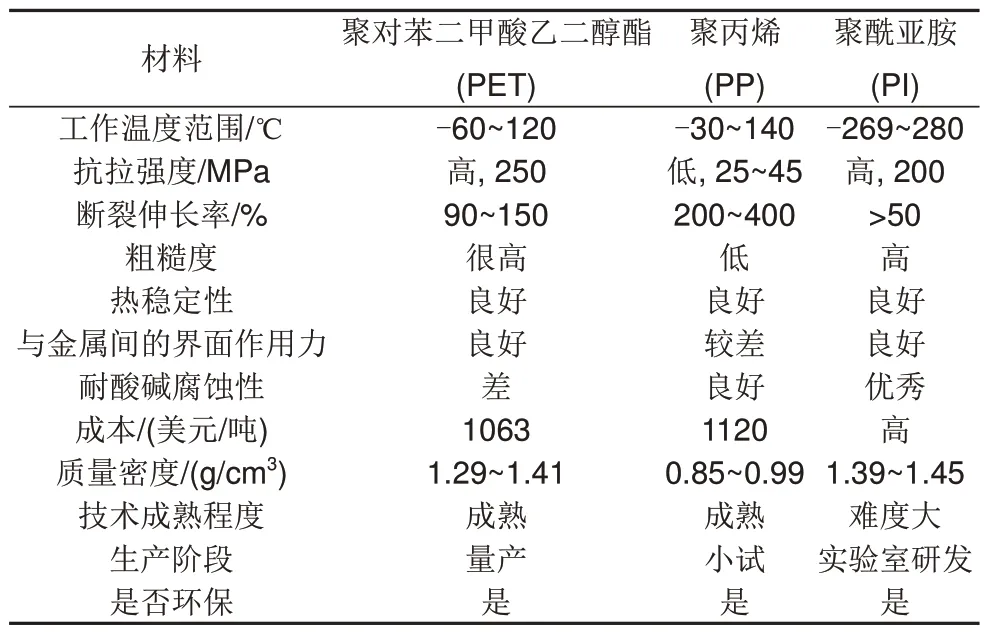

聚合物基底在MPCC 中起着不可或缺的作用,具有绝缘、受热收缩、熔融以及聚合物和表面沉积的金属层间存在延展性差异等特性,可显著提高使用MPCC的电池在针刺、挤压等力学滥用情况下的安全性。为此,聚合物基底需要有足够的机械强度以沉积金属并支撑电极材料涂层,也需要有较强的黏结性以防止在涂层和拉伸过程中,基底两侧的金属层剥落和起皱,且在电解液中稳定不分解的特性,还需要满足成本低、生产技术成熟、可回收利用、质量密度低、工作温度宽、热稳定性高以及耐酸碱性强。其中,MPCC的高抗拉强度和高断裂伸长率可提高极片延展性、降低辊压时极片断带率,高热稳定性在防止高温蒸镀金属层过程中基底受热造成孔洞以及减缓电池热失控方面起着至关重要的作用。表2和表3总结了MPCC中常用聚合物和其他聚合物的物理化学特性。目前,PET、PP 和PI是MPCC中常用的聚合物基底,可以满足上述大部分要求。基底的质量密度是重要的参数,Cu 的质量密度(8.96 g/cm3)分别是PET、PI和PP质量密度的7、7和10倍,因此使用聚合物基底可大幅降低集流体的质量。

表2 常用复合集流体基底的物理化学特性Table 2 Characterization of polymers in common MPCC (metallized plastic current collector)

表3 具有潜力的复合集流体聚合物的物理化学特性Table 3 Characterization of potential polymers in MPCC (metallized plastic current collector)

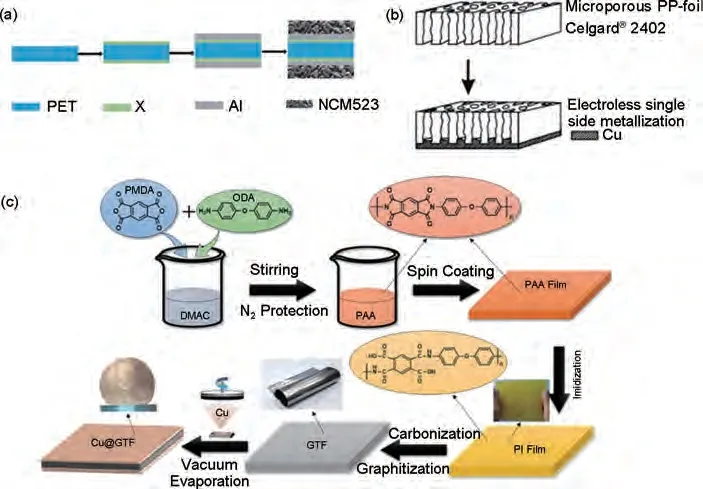

表2全面概述了MPCC所用的各种基底材料的物理化学特性。在这些材料中,PET薄膜具有显著的优点,如拉伸强度高、热稳定性优越、耐久性好、自熄灭性和抗燃性强。此外,PET即使在低至-60 ℃的温度下也具有较好的力学性能[13]。由于PET具有优异的物理化学特性,而且先进的技术和大规模生产使其成本较低,耐热性好,可使用蒸镀,因此已成为MPCC应用中广泛采用的基底材料。如图2(a)所示,Liu等人[14]成功地将750 nm厚的Al纳米晶体沉积在6 µm 的PET 基底上,以替代传统的14 µm铝箔用于锂离子电池,减少金属箔的厚度和重量,从而提高电池级能量密度。不过,需要注意的是,由于含有大量酯键,PET在强酸性和强碱性电解质中并不稳定,容易溶解溶胀或者发生反应,甲醇离解为质子和甲醇阴离子,并攻击PET的亲电反应中心,切断PET聚合物的酯键,通过与相邻质子的反应产生对苯二甲酸二甲酯单体和乙二醇,从而有效地解聚PET[15]。若溶解到电解液中会增加电解液黏度,减缓离子传输速度,增加锂离子电池的内阻。随着循环时间的增加,PET 溶胀溶解反应,使得金属层和PET之间的化学键会在长期使用过程中逐渐老化,金属层与基底的界面黏结性和剥离强度逐渐减弱,从而导致循环容量下降。为解决这一问题,PET的研发应在电解液和电极材料工程方面进行突破。

图2 金属化塑料复合集流体(MPCC)的结构设计和类型:(a)在聚对苯二甲酸乙二醇酯(PET)基底上沉积铝金属层;(b)通过无电解电镀在聚丙烯(PP)基板上沉积铜金属层;(c)通过蒸镀在石墨化聚酰亚胺(PI)基底上沉积铜金属层。为确保集流体具有最佳导电性,除了直接将聚合物用作基底外,还可以采用碳化或其他导电材料替代金属涂层Fig.2 Structural design and type of metallized plastic composite collector (MPCC): (a) Aluminum metal deposited on polyethylene terephthalate (PET) substrate; (b) Copper metal deposited on polypropylene (PP)substrate by electroless plating; (c) Deposition of a copper metal layer on a graphitized polyimide (PI) substrate by vapor deposition.In order to ensure optimum conductivity of the current collector, carbonization of polymer or replacement of the metal coating with other conductive materials can be used

相比之下,PP 只具有碳碳键,在强酸、强碱性条件下具有很高的稳定性,是一种低成本基底,而且技术成熟,同样可以作为MPCC基底应用于锂离子电池。如图2(b)所示,Barbic 等人[16]在25 µm多孔PP 基底表面沉积了一层金属层,制成了MPCC。随后,电活性材料通过电解沉积在MPCC的孔隙中,制备出柔性ZnO-Mn电极。然而,非极性材料的特质使得其表面形成金属黏结性镀层的技术难度非常大,一般情况,这种材料与铜金属层的界面黏结性较弱,而且生产良率较低,因为在高辊压速度下容易断裂。因此,提高PP 与金属层的黏结强度对于加速其市场渗透至关重要[17]。

PI具有优异的力学性能、化学稳定性和较宽的温度范围,在各种应用中是非常理想的材料[18-19]。除了作为基底外,碳化PI也可作为集流体应用于锂离子电池。如图2(c)所示,Hu等人[20]将适量的偏苯酸二酐(PMDA)和4,4'-二氨基二苯醚(ODA)溶解在溶剂中,并在氮气环境下对溶液进行旋涂,得到聚氨基酸(PAA)薄膜。随后,对PAA薄膜进行一系列处理,包括不同温度下的梯度酰亚胺化、碳化、转化为类石墨烯热膜(GTF)、辊压以获得特定厚度和强度,以及等离子清洗以增强亲水性。最后,铜原子在真空下缓慢蒸发并沉积到GTF 表面,生成Cu@GTF CC。尽管PI 具有这些优点,但由于其生产技术难度高且成本昂贵,很难批量生产,还未进入导入阶段。

表3列出了可用于MPCC在锂离子电池中应用的多种聚合物基底,如聚乙烯(PE)、聚氯乙烯(PVC)、聚苯乙烯(PS)、聚碳酸酯(PC)和聚偏二氟乙烯(PVDF)。Cohen 等人[21]通过低成本、高效率的微纳米三维打印技术制备了不同形状和尺寸的多孔聚合物基底,包括聚偏二氟乙烯(PVDF)、聚甲基丙烯酸甲酯(PMMA)、聚丙烯酸锂(LiPAA),并通过电泳沉积法制备了活性材料,从而开发出了高能量、高功率的薄膜三维微型电池。尽管PE 的质量密度比传统CC 低,但由于其抗拉强度较弱,在辊压过程中电极断裂率较高。此外,由于技术不成熟,PE 的制造成本居高不下,限制了其在MPCC 中的应用。PS在超过70 ℃时会释放有毒物质,热稳定性低,也不容易回收,这些都是需要解决的问题。PVDF在电解液中浸泡50 h后膨胀率接近50%,显示出较大的膨胀率[13]。这些缺点极大地阻碍了该聚合物的实际应用。总体而言,虽然MPCC中聚合物的质量没有明确的标准,但在将MPCC投入生产线之前,应考虑到成本、在基底上沉积或涂覆金属原子的技术难度以及聚合物的耐电解液酸碱性。

1.3 聚合物基底表面沉积金属层的制备方法

为了增强MPCC与导电层之间的黏结性,便于收集电极材料产生的电流并输出到外部设备,确保锂离子电池具有良好的电化学性能,人们对在聚合物表面沉积金属层的许多方法、设备和工艺进行了优化和更新。常用的方法包括磁控溅射、蒸镀、无电解金属电镀和化学沉积。

1.3.1 磁控溅射

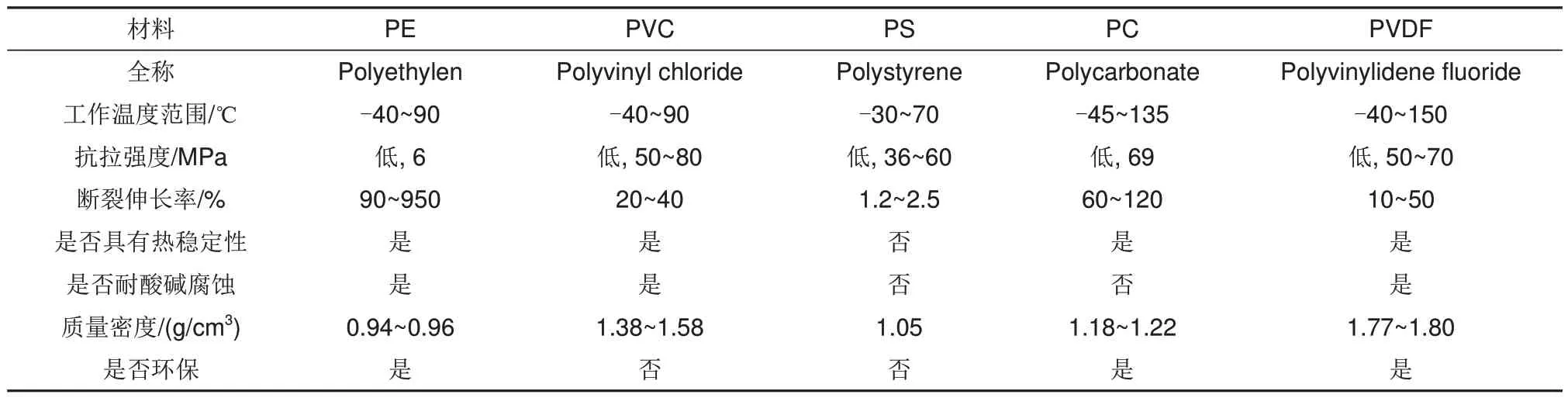

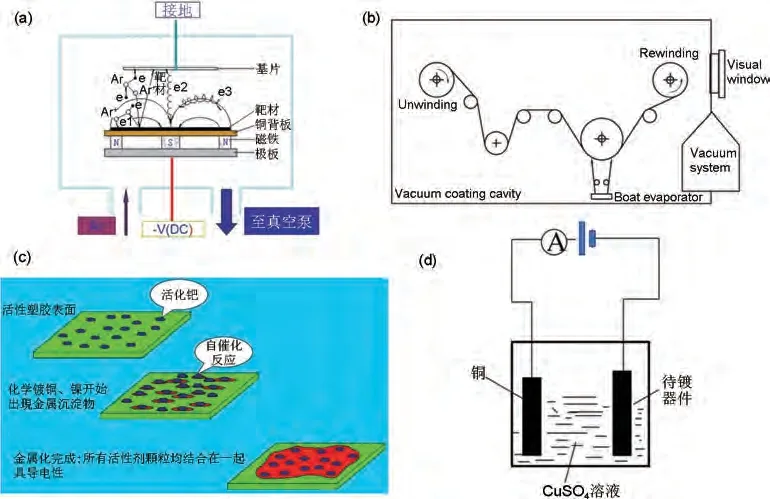

如图3(a)所示,磁控溅射是一种物理气相沉积技术,是大规模工业化生产多孔陶瓷电容器的理想选择[22]。该工艺涉及的主要设备包括电源、真空设备、基底站、靶位和工作气体混合室。在沉积过程中,电场中的电子与氩气碰撞,导致高能氩原子电离。这些原子随后轰击靶材表面,导致靶材溅射,溅射粒子再沉积到基底上形成薄膜。这种方法有几个优点,包括温升最小、沉积速度快、金属层稳定、界面力强、重复性好以及适合连续大面积镀膜[23],缺点是效率相对较低和靶材利用率低(通常低于30%)。此外,该工艺需要大量设备,而且如果磁场/电场控制不当,基底薄膜有可能受到微粒损坏。因此,通过溅射实现金属层的高度均匀性和产量需要两个基本条件:具有高抗拉强度且平整的聚合物基底和高精度的设备。要提高基底表面沉积金属层的成膜率、纯度和均匀性,可采取多靶共溅射和低压高速溅射。这种技术提高了气体的有效电离率,从而改善了沉积特性。

图3 复合集流体中金属层的制备方法:(a)磁控溅射;(b)蒸镀;(c)化学沉积;(d)电镀Fig.3 Preparation methods of metal layers in MPCC (metallized plastic current collector: (a) magnetron sputtering; (b) vapor deposition; (c) chemical deposition; (d) electroplating

1.3.2 蒸镀

真空蒸镀技术,也是物理气相沉积中的一种,如图3(b)所示,需要在真空或特定的大气条件下加热金属源,使其蒸发。然后将气化金属沉积到基底表面,形成金属层或金属化合物层[24-25]。与磁控溅射相比,真空蒸镀可以蒸发更多的金属原子。因此,在磁控溅射之后,可以采用蒸镀来增加基底上金属层的厚度, 并有效提高均匀性。Zaporojtchenko 等人[26]在实验中将金属(金、银和铜)蒸发到各种聚合物上,如双酚-三甲基环己烷聚碳酸酯(TMC-PC)、吡咯烷二羟基二胺(PMDAODA)、PI、PS 和低介电常数特氟龙AF 无定形含氟聚合物树脂。并形成不同形态的金属-聚合物界面。这种技术的缺点是沉积的金属层可能比较松散,导致金属层和基底之间的界面黏结力较弱。此外,过程中产生的高温会导致聚合物基底变形。

1.3.3 化学沉积

化学沉积,又称化学镀、自催化镀或者转换涂层,指在衬底表面沉积金属层。如图3(c)所示,以在聚合物基底上沉积铜层为例,首先要对聚合物基底表面进行脱脂、清洁;随后使用具有腐蚀性的K2Cr2O7和浓H2SO4使表面粗糙,但由此产生的污染很难处理。而使用10% KMnO4或10% NaOH粗化表面所产生的污染更容易处理。然后,使敏化剂均匀地吸附在基底表面,可用来提高催化活性,并增强金属层与聚合物之间的界面黏结性。从热力学角度来看,用HCHO 直接还原Cu2+是不可行的。Ag和Pb通常被用作聚合物表面的均匀催化结晶中心,制备过程包括:①将Ag+吸附在基底表面,然后将基底浸入AgNO3/C2H5OH 溶液中。Ag+离子被HCHO 还原,形成Ag 纳米颗粒,作为沉积Cu2+的催化中心。②在酸性溶液中,反应物Sn2+和Pd2+作为敏化剂和活化剂,可通过以下化学反应获得Pd催化剂:Sn2++Pd2+→Sn4++Pd[27]。最后,将基底浸入化学镀溶液中,借助碱性溶液中HCHO的强还原作用和Pd 或Ag 的催化活性,在基底上沉积金属层。相应的反应如下:

2HCHO+[CuLx]2+xp+4OH-→Cu0+2HCOO-+xLp+2H2+2H2O

其中,L 代表配体,它调节溶液中Cu2+的稳定性和还原反应速率;变量x和p分别代表配体的数量和配体携带的电荷[28]。化学镀的优点是可实现均匀电镀,也可在绝缘体上进行,无需直流供电设备。此外,化学镀对环境污染小,成本效益高,在许多领域被认为是一种环保的表面处理工艺。

1.3.4 电镀

电镀工艺涉及离子置换反应和连续氧化还原反应。其原理如图3(d)所示,金属离子在基体表面发生还原反应,形成一层薄薄的镀层金属,同时还原剂发生氧化反应[29]。为了消除其他阳离子的干扰并确保金属镀层的均匀性,需要保持溶液中电镀金属阳离子的浓度恒定不变。在市场化应用中,电镀过程是在电流作用下将金属沉积到基底表面,形成金属镀层。具体来说,聚合物基底与电解质溶液(如硫酸铜)中的阴极相连,而金属则作为阳极(如封装在钛蓝阳极袋中的铜球)。在外部直流电的作用下,铜原子氧化成Cu2+,进入电解质溶液,补充金属离子。与此同时,基底薄膜通过滚筒,浸入试剂中,引发反应,溶液中的Cu2+离子迁移到基底表面,获得电子并还原成铜原子,完成离子置换,从而形成铜层。电镀技术过程相对容易控制、成熟稳定,因此被广泛应用于各行各业。

对比几种方法后发现,磁控溅射和蒸镀由于温度高或技术不成熟,可能会导致聚合物基底烧焦和穿孔,从而影响薄膜的长度、一致性和产量。此外,磁控溅射需要特殊的设备和操作条件(如高真空)。然而,化学沉积涉及复杂的程序和昂贵的前驱体。相比之下,电镀通常需要对聚合物基底进行复杂的处理,如化学镀微米级金属层或激光诱导表面碳化[30]。总之,在聚合物表面沉积金属层的技术和工艺存在产量低、质量差的问题,这仍然是多用途催化还原剂产业化的关键瓶颈。

1.4 MPCC金属层的微观结构

研究发现通过上述方法制备的MPCC中金属层的微观结构与传统CC 中的金属层不同,由于金属膜的导电性对膜厚、颗粒密度和界面结构非常敏感,因此导致其MPCC和CC之间导电性差异大。一般来说,金属层越厚或颗粒堆叠越密集,电子转移能垒和电阻就越低[10,30-31]。通过气相沉积法制备的Al-MPCC 在Al 金属层中含有平均尺寸为45.56 nm 的纳米Al 多晶体,主要暴露出[111]和[200]晶面[25,32]。多次重复后,金属膜被加厚并堆叠成致密层,每一层都由均匀的金属颗粒组成。然而,由于相邻层之间的界面会形成缺陷,薄金属层的导电率相对较低[14]。除了导电性,金属薄膜的力学性能也与金属层的结构密切相关。Hamasha 等人[33]研究了聚酯表面Al金属层在拉伸应力作用下的裂纹发展、裂纹结构和相应的电阻演变,发现随着金属层厚度的增加,裂纹变得更宽且更少,这种现象允许更大的应变释放,但抑制了金属层内的电子迁移,从而导致电阻增加。

2 聚合物和MPCC的发展方向

未来聚合物和MPCC的发展可能会集中在以下几个方面:

(1)提高聚合物和金属层之间的黏结性。使用电晕处理、激光刻蚀、等离子体刻蚀、化学刻蚀等聚合物表面改性方法,可增加含氧官能团、形成新的化学键,或者溶解表面聚合物部分链段来增加聚合物表面的粗糙度,从而增加界面作用力。也可以在金属膜和聚合物衬底之间插入有机黏附层,如胺、硅烷,或无机黏附层,如Ti等。

(2)提高安全性。利用聚合物可混合或者聚合其他有机/无机材料的特性,可以加入阻燃物质(有机阻燃剂,包括有机卤素和磷系;无机阻燃剂,包含碲化合物、羟基铝、氢氧化镁、硼酸盐等)进一步提高其安全性,也可以制备记忆聚合物,使得过热短路阻断电流,从而防止电池发生热失控。

(3)提高电子导电性。增厚金属层同时减少表面缺陷,和优化MPCC与转接片焊接方法,可提高复合集流体电子导电性并降低接触阻抗;此外,阻燃剂或者胶黏薄膜等物质的加入降低了锂离子电导率和迁移率,增加电阻,充电发热现象加剧。因此,可筛选聚合导电性阻燃材料,在提高安全性的同时不降低电池内阻。

(4)功能化MPCC,发展自愈合型电池等。

(5)精细化MPCC,制备柔性电极。探索不同制备工艺方法,改变电极结构设计,促进复合电极在柔性电极储能器件中应用和发展,例如可穿戴器件等。

3 结 论

高能量密度锂离子电池的安全性对于未来电动汽车的发展将变得越来越重要,复合集流体是同时提高能量密度和安全性的优选材料,通过采用磁控溅射、蒸镀等工艺,在PET等聚合物基底表面沉积铜/铝金属材料而制备。由于实验室不具备挤压、拉伸基膜的条件,作为前沿材料的MPCC并没有被广泛研究报道。为了加速MPCC 在电池中的应用,本文调研、罗列了主要制造商生产的MPCC作为集流体需要的物化特性的相关参数,重点介绍了亟需攻关的MPCC 的低电子导电性,PET 不耐酸碱、PP 基底差界面结合力等关键问题,同时考究了可以投入研发的其他聚合物的特性,为聚合物基底提供其他选择。除了基膜特性,使用各种方法在超薄聚合物表面大量沉积没有缺陷的金属层也具有很高难度,为了解生产过程,本文将相关制备方法的原理和优缺点逐一进行了阐述,并且针对磁控溅射靶材利用率低影响薄膜的均匀性的问题提出对应的改进方法。最后,本文从提升MPCC的性能和开发新功效及应用场景出发,提出设计、改进和开发实用的下一代MPCC的方向和策略,促进其应用于高能量密度、安全性的锂离子电池。