全潮位割桩技术在东非某码头工程中的应用

伍伟军,冯光华

(中交四航局第一工程有限公司,广东广州 510310)

引言

钢管桩具有单桩承载力高、桩长和桩径灵活多变、接桩容易的特点,因此广泛地应用于水运工程中[1-3]。在码头工程中,常采用贯入度作为沉桩控制标准,因地质变化较大,钢管桩的制桩桩长往往较大,以防出现沉桩后的桩顶标高低于设计标高而要水上接桩,因此常需要割桩至设计桩顶标高以满足上部结构的施工,钢管桩的承载力特性很多同行已经进行了详尽的研究[4-8],而如何提高钢管桩割桩的效率,却少见报端。

传统的钢管桩割桩,采用人工直接环向切断,受潮位影响较大,每根桩的割桩均需要吊机配合,机械设备的使用效率较低,特别是当进行赶工时候,往往难以腾出吊机进行专门的割桩作业。通过设计一种能满足全潮差的轻便式浮排,进行人工环向割桩至数厘米,然后采用吊机进行一次性收割,每天能收割40~50 根桩,大大提高割桩效率,节省了机械台班。

1 工程概况

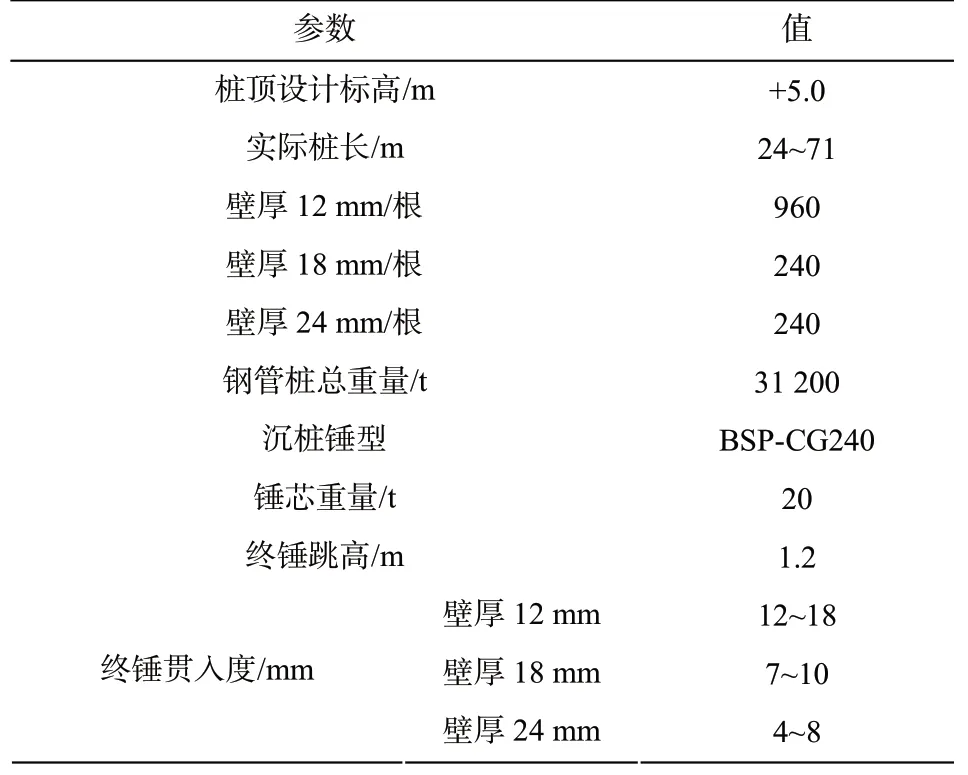

项目位于非洲东海岸,共建设三个泊位,单个泊位码头长度为400 m,码头总长度为1 200 m,码头为高桩梁板式结构。项目采用钢管桩作为桩基础,共1 440 根。垂直于码头前沿线方向共6 排钢管桩,基桩中心距为6.1 m;平行于码头平行线方向共240 轴,共分为48“块”,每“块”钢管桩为5 轴,桩中心距5.25 m;“块”与“块”之间桩中心距为4 m。均为直桩。桩身材质为Q345D,桩径1.2 m,壁厚有12、18、24 mm 三种规格。钢管桩参数见表1 所示。

表1 钢管桩参数统计表Tab.1 Statistical table of steel pipe pile parameters

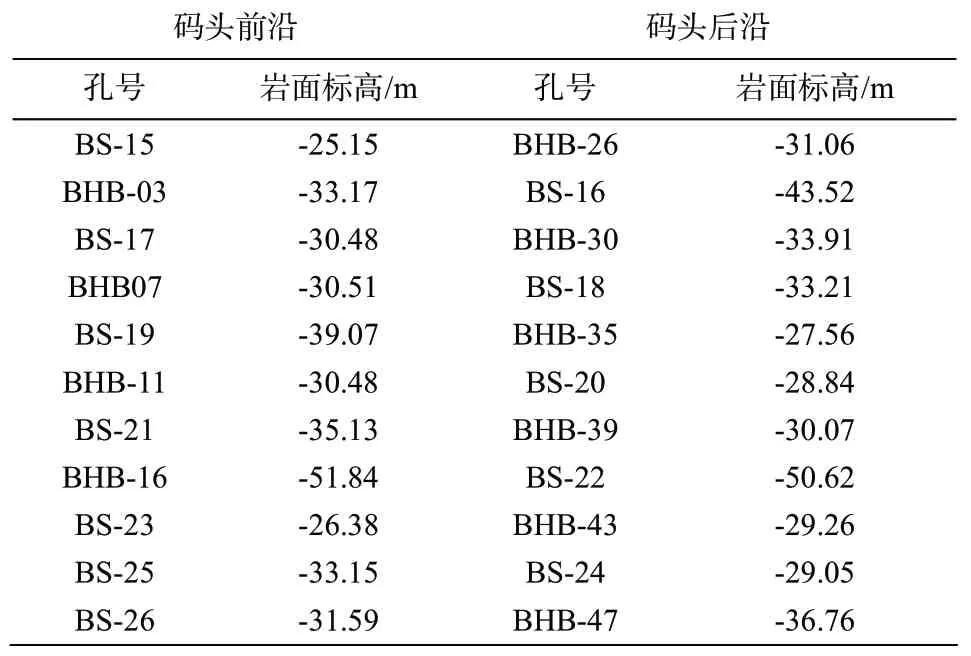

沉桩施工采用贯入度作为沉桩控制标准,设计桩尖标高为辅,根据贯入度要求,基桩桩尖均进入强风化珊瑚礁灰岩。码头施工区域共有钻孔22 个,强风化岩面的最浅标高为-25.15 m,最深标高为-51.84 m,珊瑚礁灰岩强风化岩面标高详见表2 所示。风化岩面的标高变化较大,因此相同的桩长,按照贯入度控制沉桩,其桩顶标高相差较大,需要根据设计桩顶标高进行割桩。

表2 强风化岩面顶标高统计表Tab.2 Statistical table of top elevation of strongly weathered rock face

2 钢管桩全潮位割桩技术

2.1 浮排设计

不同壁厚钢管桩根据贯入度要求进行沉桩施工,设计桩顶标高为+5.0 m,超高部分割桩。刚开始时,采用传统割桩工艺,吊机配合割桩作业组,每天割桩约10-15 根,水上吊机资源有限,无法每天采用吊机供割桩。

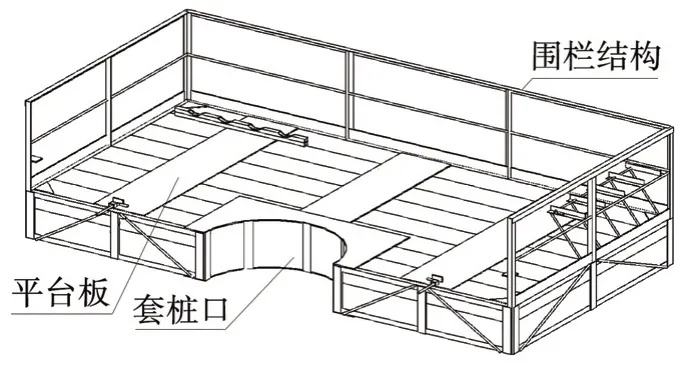

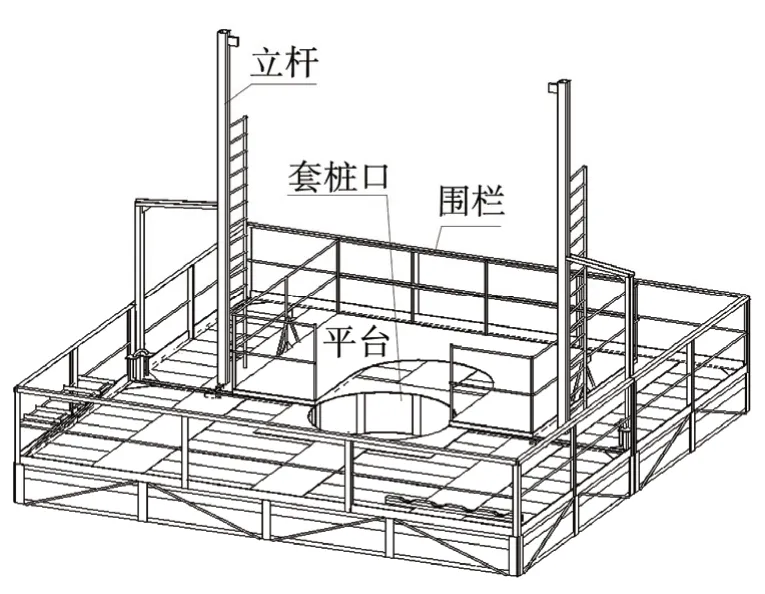

设计一只浮排进行割桩,根据桩顶和水面不同高差,可以自行升降,能适合不同潮水作业。自适应割桩浮排分为两边浮排进行组合,一边主要用于存放氧气乙炔,另一边主要用于放置起升架及作业平台,两个浮排将桩抱紧锁死连成一个整体,极大的降低了风浪对割桩作业的影响,提高了割桩生产的安全性,同时由于能满足不同的桩顶标高和潮面的高差,能大为提高割桩效率,浮排的设计详见图1~3 所示。

图1 氧气乙炔存放的单边浮排Fig.1 Unilateral floating row for oxygen acetylene storage

图2 起升架及作业平台半边浮排Fig.2 Lifting frame and floating row on half side of working platform

图3 两边浮排合并效果图Fig.3 Combined effect of floating rows on both sides

2.2 浮排割桩

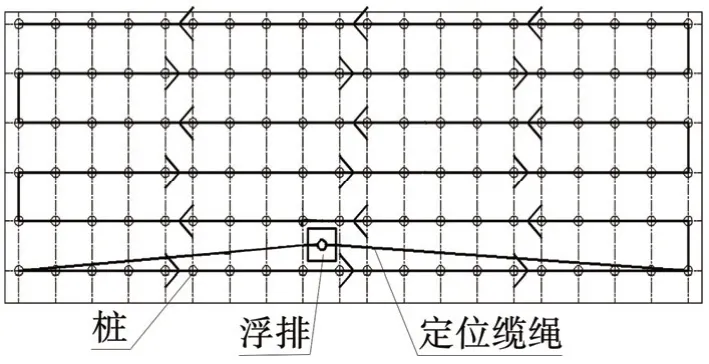

桩顶标高放样时采用全站仪在岸侧统一测量,同时由另一名配合的测量人员使用浮排进行批量放样。项目部自制了附带开关式磁力座的棱镜基座,内侧为内凹圆弧设计与钢管桩外壁完全吻合可以牢牢吸附在钢管桩上,上部用于棱镜固定,不仅显著提高效率同时也保证了测量放样的精度,见图4 所示。浮排系缆前需根据现场桩头分布布置,以一次系缆尽可能多的覆盖割桩范围为原则。单侧浮排通过收放两侧百米缆绳定位,见图5 所示,割桩顺序沿纵向单排桩进行,减少了定位移船时间,更加高效的进行割桩。

图4 自制磁力式棱镜基座Fig.4 Self-made magnetic prism base

图5 浮排定位示意图Fig.5 Schematic diagram of floating arrangement

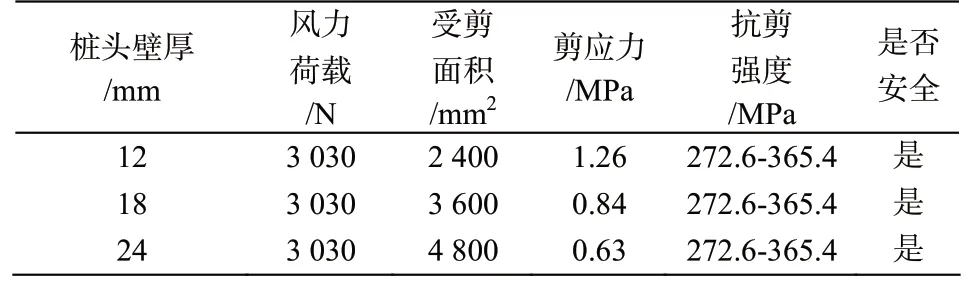

一个浮排割桩施工作业组设置4~5 个工人。如图6 所示,通过设立上升支架,并配合手拉葫芦,将作业平台提升至合适作业的高度,站立的平台面可为1.3 m 左右,起升高度以作业人员方便割桩为准。在割桩线以上开孔,使用吊链将作业平台挂在钢管桩上。由于初次割桩后连接处薄弱,缩短二次割桩及初次割桩之间间隔并在桩头切割对称两侧各留有10 cm 保证桩整体稳固,切割后桩头受力及安全性验算结果如图7 及表3~4 所示。

图6 人工提升浮排Fig.6 Artificially raised floating row

图7 桩头受力示意图Fig.7 Schematic diagram of pile head force

表3 桩头连接处压应力验算表Tab.3 Compressive stress checking table at pile head joint

表4 桩头连接处剪应力验算表Tab.4 Shear stress checking table at pile head joint

海上全潮位割桩工艺流程图如图8 所示。

图8 海上全潮位割桩工艺流程图Fig.8 Process flow chart of full-tide pile cutting at sea

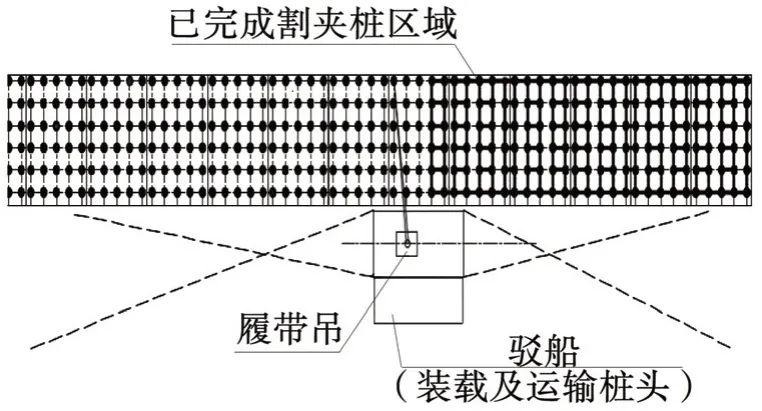

2.3 吊机整片收割

首次割桩完成后使用2 000 t 驳船及焊接及驳上的180 t 履带吊进行整片收割。根据现场实际作业环境及驳船靠泊位置确定吊机作业幅度,并根据吊机起重性能表确定不同规格钢管桩在不同位置所能起吊的桩头最大长度,并应考虑浮吊起吊能力折减系数0.7,避免盲目吊桩作业。海上吊机驳船平面布置图如图9 所示。

图9 海上割桩驳船及吊机平面布置图Fig.9 Layout of offshore pile cutting barge and crane

整片收割时采用履带吊将专用吊篮吊运并用吊链固定在原开孔处,桩头开孔共3 处两侧较小开孔用于浮排固定,较大开孔用于吊装切割下的桩头。平台稳定后将履带吊吊链从桩内穿入并从桩头较大开孔处取出,用吊钩钩紧。待剩余部分切割完成后将桩头吊至驳船上使用木楔固定好,方可进行下一根桩的收割。二次收割详见图10 所示。

图10 二次收割现场Fig.10 Second harvest

2.4 海上钢管桩全潮位割桩技术优势分析

海上钢管桩全潮位割桩技术成果在项目1 440根桩基施工中广泛推广应用,显著提高了割桩的效率,技术改进优势分析如下:

1)两个割桩浮排将桩抱紧锁死,水平方向和竖直方向均限制了相对移位,将浮排连成一个整体,极大的降低了风浪对割桩作业的影响,保证了割桩作业的时间和安全性;

2)传统的割桩工艺受潮水影响较大。本项目通过设立上升支架,并配合手拉葫芦,可将作业平台提升至合适作业的高度,在桩上开孔后将平台挂在钢管桩上,可有效的消除潮水的影响,真正做到了全潮水割桩;

3)单侧浮排通过收放两侧百米缆绳定位,割桩顺序沿纵向单排桩进行,减少了定位移船时间,更加高效的进行割桩;

4)显著降低海上吊机的占用时间,经现场实践证明,经过一次割桩,可降低吊机一半的使用时间,极大的节约了船机设备机械台班,为其他工序提供更多的使用时间,减短了项目施工工期;

5)项目海上吊机资源有效,从一开始直接采用海上吊机进行割桩,到采用全潮位割桩工法,采用相同焊工班组,两把割枪进行割桩,工效从10~15根/天,提升为40~50 根/天,效率为原来的300 %左右,大大提高了吊机的使用效率,截止到目前,全潮位割桩工法已为项目部节约海上吊机三个月时间,为其他水上作业腾出了的时间。

3 结语

通过设计能适合全潮差的浮排,人工将钢管桩割桩至数厘米的连接,然后采用吊机将钢管桩一次性收割,将钢管桩割桩效率从一天10~15 根提升至一天40~50 根,且节省吊机的机械台班,为施工缩短工期、提高经济效益提供帮助,为其它相关工程提供参考。