长江细砂路用性能分析及路基断面设计与施工技术研究

蔡惠华

(中交第三航务工程局有限公司南京分公司,江苏南京 210000)

引言

长江中下游某城市道路建设工程需路基填方约20 万方,但该项目90 %路段位于长江北岸一级地段,地势低洼,河网密布,路线周边都是基本农田,若所需路基填方全在当地取土,一方面将造成基本农田的严重破坏,另一方面当地土源含水量较高,经对开挖土方进行检测,其含水量为28 %左右,通过“路基填土含水率试验”,即将土样置于平均温度设定为28 ℃的烘箱,并24 h 工作,经连续测量72 h 后,土样含水量达到规范允许范围,以此推算,现场自然晾晒风干需要6 d 时间,且必须连续6 d天气晴好。通过调查工程所在地近三年天气情况及每月雨水分布情况,每年雨天和阴天的总量占到全年总天数的一半以上,且每月的雨天并非一直连续下雨十多天,基本都是下2~3 d 雨,多云3~4 d,连续的晴好天气非常少,即采用自然翻晒、原状土填筑的条件非常不利。若路基填筑过程中全部采用原状土晾晒回填,将造成工期无限期拖延。

近年来,在我国西部地区公路建设中,开展了以风积沙为路基填料的研究,并逐渐认可风积沙是一种很好的筑路材料[1]。在国外也早有用海沙、河沙以及风积沙等作为筑路材料的案例,且相当成功。因此,对该项目而言,因地制宜采用长江细砂作为路基填料,既可以保护生态环境,也可以有效推进工程的顺利开展,但同时也是一个大胆的尝试,与应用相对成熟的风积沙相比较,长江细砂在颗粒组成、粒径、及级配等方面都有一定的区别,作为路基填料的话,填砂路基的稳定性及如何确定其路用性能,并采取一套可靠的施工工艺确保其施工质量是非常值得研究的技术课题。

1 路基断面形式与稳定性分析

1.1 路基断面形式设计

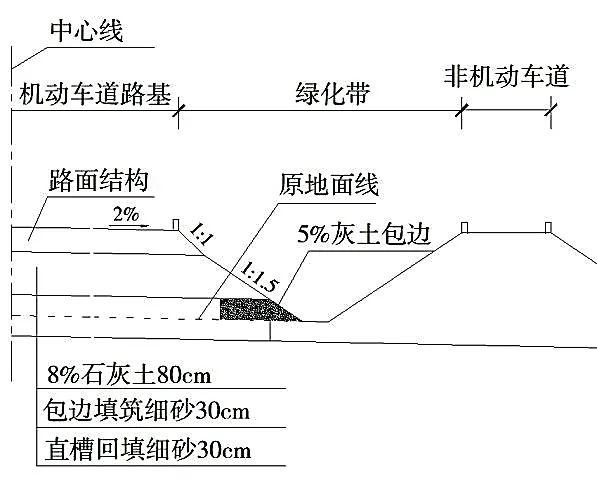

常见的路基填砂断面形式为路基中部填砂,两侧做包边土处理,包边土的形式有平行四边形、梯形等,其中平行四边形的优点是施工简便,可顺序作业,能最大限度地利用细砂,缺点是包边土与中部细砂分界线位置的压实度不宜控制;梯形的优点是包边土较厚,与细砂分界线位置易压实,缺点是细砂利用率低。

该项目路基中部填砂采取两种方式,原地面以下采取直槽开挖,利用原土作为包边土,原地面以上采用直角梯形包边土形式,以充分利用细砂资源,并达到最佳压实效果,断面形式如图1 所示。

图1 项目路基填砂断面图Fig.1 Project subgrade sand filling profile

1.2 路基稳定性分析

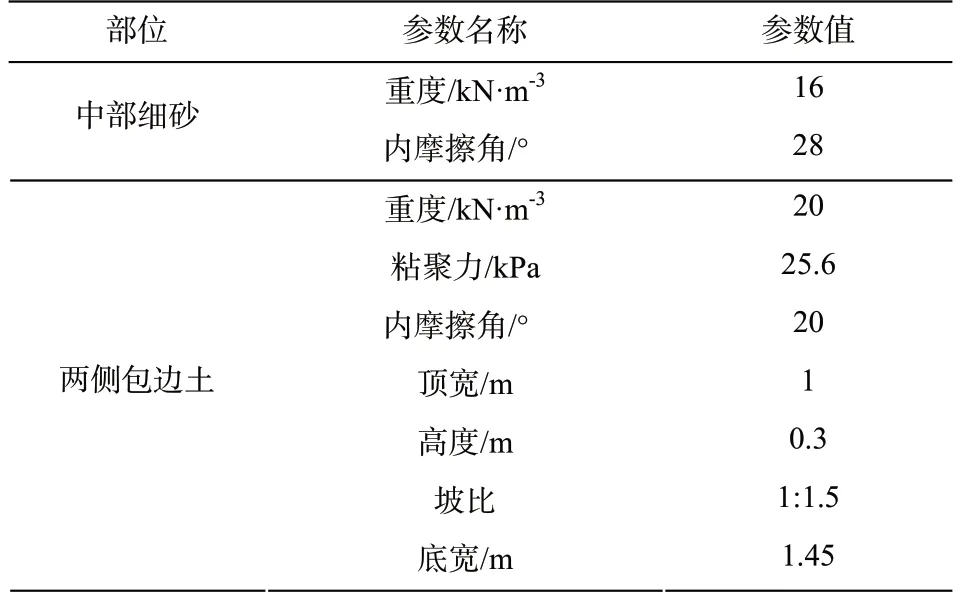

填砂路基先施工中部细砂,然后在路基两侧摊铺石灰土,细砂与包边土跨缝同步碾压至设计强度,包边土为上窄下宽的直角梯形,高度30 cm,边坡坡度为1:1.5,详细参数如表1 所示。

表1 计算模型各项参数统计表Tab.1 Calculate the model parameters statistical table

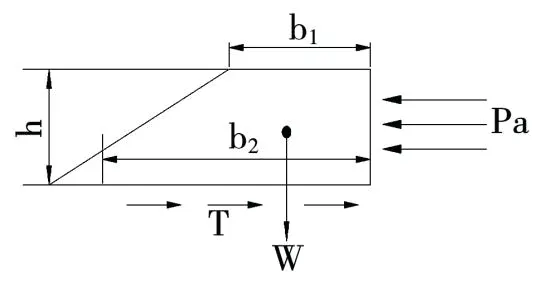

稳定性分析时可视包边土为一个重力式挡土墙[2],计算模型如图2 所示,并按下式验算抗滑和抗倾覆稳定性。

图2 稳定性验算模型图Fig.2 Stability checking model diagram

1)抗滑验算:

其中:c1为包边土的黏聚力;c2为细砂的黏聚力,一般取0;主动土压力b为包边土宽度,计算时取1 m。

代入式中:

抗滑稳定性:FS≥1.3,满足要求。

2)抗倾覆验算:

抗倾覆稳定性:Fc≥1.5,满足要求。

2 指标检测与性能分析

2.1 原材料检测

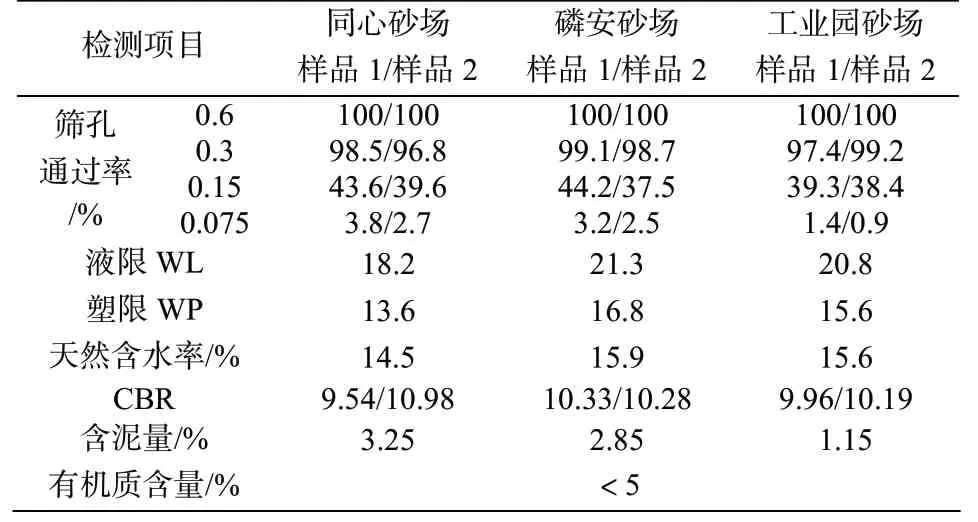

参照土的试验项目分别对取自长江沿岸三个具有代表性料场的细砂进行筛分、液限、塑限、天然含水率、CBR 值及有机质含量等试验,并统计结果如表2 所示。

表2 原材料检测结果Tab.2 Raw material test result

根据统计结果分析可知:

1)细砂的颗粒粒径在在0.075~0.3 mm 之间 的占90 %以上,依据《建筑地基基础设计规范》(GB 50007-2011)[3]对砂土的分类标准,本项目长江细砂属于细砂。经计算其不均匀系数 Cu=d60/d10=0.3/0.075=4,结果小于5,表明细砂的粒径比较单一,级配不良;

2)细砂属低液限砂土;

3)细砂表现出较高的CBR 值,满足《公路路基设计规范》(JTG D30-2019)[4]和设计图纸对路基填料CBR 值的要求;

4)细砂的平均含泥量为2.42 %,有机质含量<5 %,均满足规范要求。

2.2 击实试验

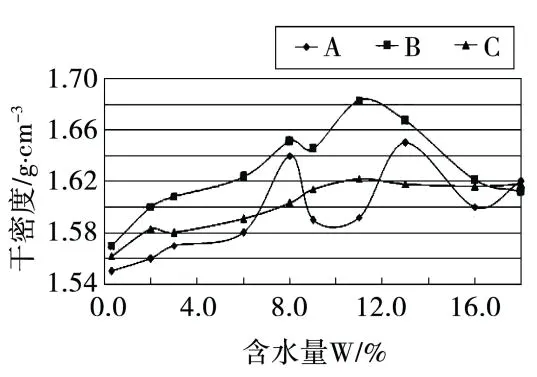

依据《公路土工试验规程》(JTG 3430-2020)有关击实试验的相关要求[5],采用小筒重型的方法测试长江细砂的最大干密度和最佳含水量,经多次试验,取得了一系列的试验数据,但试验结果不是很稳定,从中选择具有代表性的三组数据,绘制不同含水率时所对应的干密度曲线如图3 所示,并得出如下结论:

图3 不同含水率时所对应的干密度曲线Fig.3 Dry density curve corresponding to different moisture content

1)样品A 的干密度曲线有两个波峰,即含水量W 在8 %时,对应的干密度峰值为1.64 g/cm3,含水量 W 在 13 %时,对应的干密度峰值为 1.65 g/cm3,说明样品A 在含水量分别为8 %和13 %时进行压实,均可达到理想的压实效果;

2)样品B 和 C 均表现为单峰特性,即样品B在含水量W 为11 %时,对应的干密度峰值为 1.68 g/cm3,样品C 在含水量W 为11 %时,对应的干密度峰值为1.62 g/cm3。

2.3 路用性能分析

1)粒径对路基强度的影响

砂的级配与粒径对砂的抗剪强度和液化性能均有一定的影响,有研究表明,颗粒级配不良的砂具有较强的抗液化的能力,在施工振动作用下,不宜发生砂的液化和颗粒的破碎,达到一定的压实度后,也具有很高的抗剪强度[6]。可见,本项目细砂虽然颗粒极细,粒径较为单一,级配不良,不是首选的路基填筑材料,但作为路基填料时,上述效果可得到有效发挥。

2)最大干密度对施工的影响

压实度结果是否正确与最大干密度的取值有很大关系,取值偏小,极易达到压实要求,但实际压实度不足,取值偏大,需要较多的碾压才能达到压实要求,甚至达不到压实要求。经分析对比本项目击实试验数据,三种样品的干密度的变化范围都不大,当细砂含水量W 达到11 %之后,干密度变化仅为3 %左右,这表明长江细砂的最大干密度受含水量影响不大,且具有一定的持水能力,为使长江细砂达到最佳压实效果,碾压时的最佳含水量可控制在11 %~13 %。

3)含水量对压实效果的影响

长江细砂作为路基填料进行压实时,适当的含水量可使细砂在振动冲击和孔隙水的润滑作用下,密实度逐步增加,并在最佳含水量时达到最佳压实效果,但含水量进一步增加时,孔隙间的自由水会降低压实功效,可见细砂含水量的大小对路基压实效果的影响很大。本项目长江细砂实测天然含水率在15.3 %,虽然比最佳含水量大一些,由于其属于颗粒均匀的低液限砂土,塑性指数低、粘性小,虽然有一定的持水能力,但外界因素的影响极易造成失水,施工过程中应做好各道工序的衔接,缩短施工时间,并加强填料的含水量检测与控制,以达到最佳的压实效果。

3 工程应用

3.1 工艺参数确定及检测

1)运输布料

选用东风153 后桥10 t 级自卸车进行运输试验,结果表明这种车型在处理后的基底可以正常运输布料,在碾压成型后的砂层上载重行驶时,虽然会形成的14~16 cm 车辙,但不影响运输布料[7],施工时还需尽量采取倒车进入填筑区,减少在砂层上的调头次数。

2)摊铺初平

根据该项目填砂路基的特点,采取作业段内一次填筑完成的施工方式,所谓一次填筑完成,并非全高60 cm 的砂一次填筑到位,然后碾压完成。一次填筑也需分层施工,为防止表面填筑层失水、松散,应较好地控制分层施工的间隔时间,将作业区段内的60 cm 砂分层在一个作业班组内连续地填筑完成,并及时覆盖一层改良土。由于砂的粘聚力小,摊铺采用T140-1 的推土机,整平采用PY180 平地机。经综合考虑运砂车辆的运输能力、机械设备的配置和调度能力及接管洒水的能力,路基填砂作业长度控制在100 m。

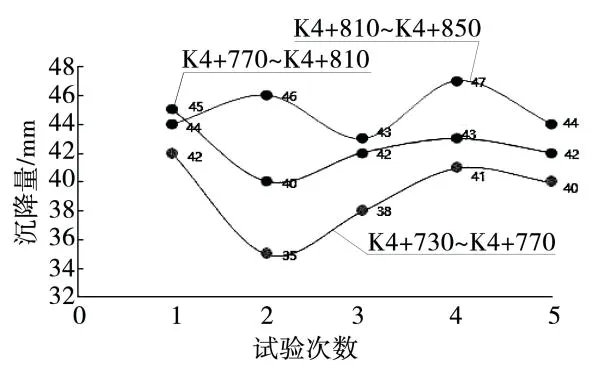

通过在K4+730~K4+850 段进行松铺系数试验,即按虚铺厚度25 cm、35 cm、45 cm,分别进行填砂作业40 m 后,进行沉降量和压实系数的观测与分析,具体结果如图4、5 所示,根据试验结果,考虑机械设备在施工过程中对测点的影响,计算得松铺系数的去尾平均值为1.17,松铺厚度为 35 cm。

图4 沉降量试验结果Fig.4 Settlement test results

图5 压实系数试验结果Fig.5 Compaction coefficient test results

3)碾压检测

碾压工艺选用11 t、13 t两种光轮压路机和16 t、22 t、24 t 三种振动压路机进行试验,先采用光轮压路机静压2 遍,再用振动压路机振动碾压2~6 遍,然后用振动压路机静压2 遍,最后进行压实度检 测[8]。经统计分析不同工况下的压实情况得出如下结论:

①无论采取何种机械搭配,压实度与压实遍数的关系呈正比,在振动碾压前4 遍中,压实度变化较大,后续碾压的压实度值变化较小,从施工角度出发,总体碾压8 遍是最经济的压实遍数;

②初始静压的压实度区别不是很大,虽然采用DD-130 压路机比采用DD-110 压路机的压实度略高,但不能影响路基最终的压实度,因此,初始静压采用DD-110 压路机较为经济;

③振动碾压的压实度有合格与不合格之分,说明采用YZ16JC 压路机振动碾压的压实效果不是很理想,不能达到设计要求,而采用YZ20JC 压路机和YZ24JC 压路机振动碾压的压实度,均能达到设计要求,但两者之间的压实度提高率不是很大,因此,振动碾压采用YZ20JC 压路机较为经济。

填砂路基施工结束,并完成试验检测后,分析可知作为过度层的下部30 cm 填砂层的检测压实度有个别段落不能达到规范要求,其原因可能为局部基底承载力不足,导致填砂层形成不了压实度,但经过第二层砂的处理,路基顶层的压实度满足要求,可见该项目通过试验确定的工艺参数是合理的,同时将填砂层的第一层作为过度段是可行的。

3.2 沉降观测

根据沉降观测的目的及相关的设计标准、规范的要求,结合其它高等级公路路基沉降观测经验[9],对填砂路基的基础处理层和顶层分别进行沉降观测,并统计监测结果后,通过对基础处理层和填砂顶层沉降观测曲线图对比、分析可知。

1)在路基填筑期,虽然累计沉降观测曲线较陡,但单次沉降量观测值均在10 mm 以内,满足日沉降量小于10 mm/d 的要求,说明填砂路基在填筑期无失稳特征,按此流程进行路基填筑是可行的;

2)对比两个沉降曲线的沉降量值,填砂顶层的累计沉降量值为60 mm,比基础处理层的累计沉降量平均大15 mm 左右,说明长江细砂路基工后的压缩变形较小,大部分沉降量为深厚软基在荷载作用下产生的[10];

3)路基填筑期沉降量较大,待填筑完底基层第一层灰土后,进行为期一个月的观测时,其沉降速率呈递减之势,逐渐趋于稳定,采用10 %灰土进行沉降补偿后,可进行路面水稳和沥青的摊铺;

4)沥青路面完成后,连续三个月的月沉降量均小于3 mm,说明填砂路基的沉降变形值在可控范围之内。

4 结语

长江细砂虽粒径单一,级配不良,但其CBR值、含泥量、有机质含量均满足规范要求,通过施工过程中有效控制最佳含水量,并采用合适的填砂施工工艺,可使长江细砂发挥良好的路用性能,但其可复制性较差,类似工程将长江细砂作为道路路基填料时,需进一步试验分析、总结应用。