低净空条件下海上振冲碎石桩施工新技术及应用

苏岩松,胡伟明

(中国港湾工程有限责任公司,北京100027)

引言

干法底部出料振冲碎石桩最早于1970 年起源于德国,我国在2 000 年后开始逐步引进这项技术。通过不断迭代升级,这项技术已经得到了广泛的应用,耿光宏[1]、陈健[2]、张金[3]等对该工艺方法已经进行了较为深入的探讨和研究。本文结合港珠澳大桥香港口岸人工岛低净空施工条件,讨论了振冲碎石桩伸缩管施工技术和相应装备,并对其施工效率进行了分析比较。

1 工程概况

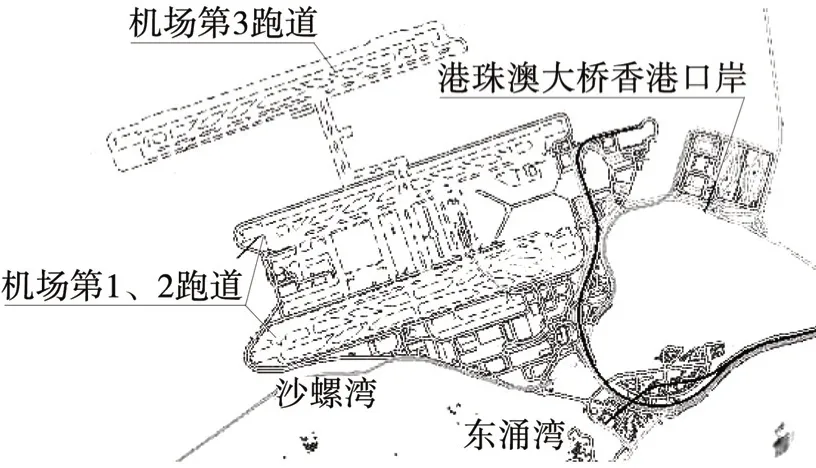

港珠澳大桥香港口岸人工岛(HKBCF)是港珠澳大桥香港连接线的一个重要组成部分,位于香港国际机场东北海面,经过香港赤腊角国际机场连接屯门及大屿山,海堤总长度为6 296 m,占地面积为149.69 万m2。该人工岛主要用作旅客及货物过关的设施。人工岛岛壁地基加固技术采用海上底部出料振冲碎石桩施工工艺,上部采用格型钢板桩形成刚性岛壁。

图1 港珠澳大桥香港口岸与香港机场相对位置示意图Fig.1 Location of Hong Kong-Zhuhai-Macao Bridge (HZMB) Hong Kong Boundary Crossing Facilities (HKBCF) and Hong Kong Airport (HKIA)

1.1 工程地质条件

本项目典型的地质条件如下:

1)海相沉积层

非常软至软,浅灰色、灰色,局部略含砂,粘土质淤泥,偶见贝壳。该层厚度约10~22 m;

2)粘土冲积层

坚固至坚硬,浅灰~深灰色,淤泥质粘土,粘土质淤泥,该层顶标高一般在-20 m 左右。中间夹中砂至粗砂,一般深度在-29 m,厚度0.5~2 m。

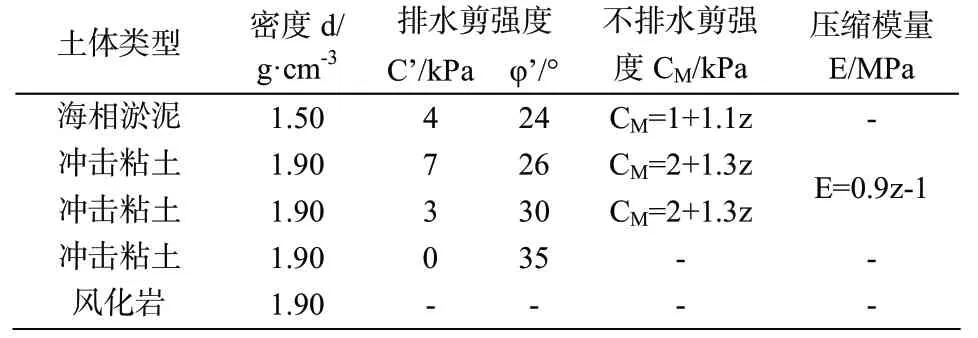

表1 场地土体力学参数Tab.1 Mechanical parameters of site soils

1.2 水文条件

施工海域平均海面高程1.2 m,涨潮时平均高水位为2.1 m,退朝时平均低水位为0.3 m。正常情况下波浪主要风产生,浪高0.8~1.0 m,波浪周期2~3 s;极端情况下波浪主要由飓风产生,浪高2.5~3 m,波浪周期3~4 s,极端条件下所有海上施工作业需要停止并执行防护措施。

1.3 机场高度限制(低净空)条件

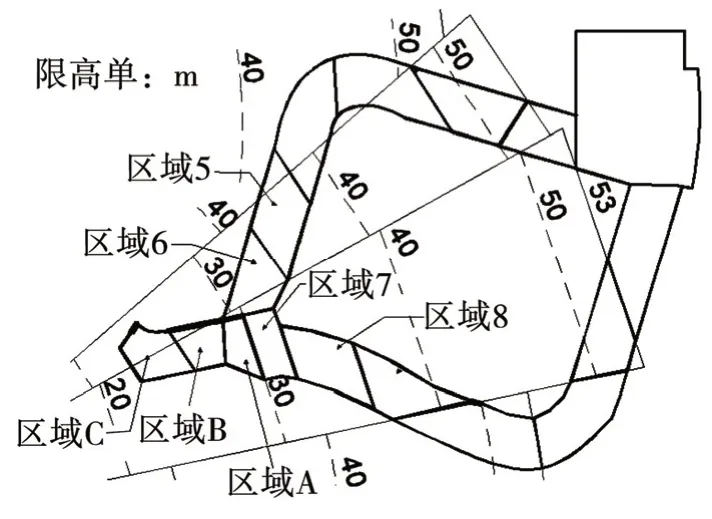

项目建设期间,尤其是港珠澳大桥香港口岸的区域 A、B、C 以及区域5、6、7、8 区域,香港国际机场的高度限制十分明显,如图2,在该区域内作业的施工设备必须满足机场高度限制条件并接受报警系统管理。

图2 港珠澳大桥香港口岸机场高度限制AHR 示意图Fig.2 Diagram of Airport Height Restriction AHR for HZMB Hong Kong Boundary Crossing Facilities

2 施工技术创新

2.1 工程特点

1)工程规模巨大,属同类工程第一

本项目实施碎石桩超过4.3 万根,约129 万延米,尤其是低净空区域内的碎石桩数量达到总工程量的35 %;

2)工程地质条件特殊

设身处地为游客着想,明确乡村旅游的真正目的与意义。其中首要任务是健全基础设施,保障游客基本的安全与卫生要求。通过采访、问卷的形式了解周边地区游客的需求,从而有针对性地开展活动和提供服务,提高游客满意度和市场美誉度。此外,还应挖掘乡村旅游的潜在市场,如联系周边城市中小学,共同开展农事体验、农业知识科普活动。

项目所处位置的特殊性,其珠江出海口的特殊饱和淤泥、淤泥质地质条件(不排水抗剪强度小于20 kPa),常规顶部出料振冲碎石桩工艺难以达到设计要求,必须采用新型干法底部出料振冲碎石桩技术及装备;

3)工程建造环境极为复杂

水域附近涉及白海豚保护,施工水域水质高标准要求、噪声控制、空气污染、海航线限制等等要求均十分严格;

4)机场高度限制条件

由于机场附近高度限制的原因,导致常规底部出料振冲碎石桩设备高度受到净空高度限制。

要完成设计所要求的的地基加固深度目标,必须寻求一种新型的底部出料振冲碎石桩施工新技术,以适应碎石桩施工深度、施工质量的需要。

2.2 低净空条件下的新装备及施工方法开发

由于项目受低净空条件限制,根据具体施工位置的不同,需将施工设备顶部高程控制在+25 mPD~ +60 mPD 以下,考虑高潮时海平面平均水位高度以及双锁压力仓、船体干舷等配套设备尺寸,经计算,桅杆的最大吊高分别为19.7~34.7 m 不等,均小于对应区域振冲碎石桩的设计长度,尤其是在区域5,桩长最长超过了36 m。本文所述的伸缩管设备可实现底部出料振冲碎石桩最大桩长36.5 m,伸缩导杆长度可达到42.5 m(含水深),这样既未超出香港机场高度限制条件,又能按设计要求完成既定超长深度的振冲碎石桩。这种在振动环境下的机械式内外管伸缩连接以及密封技术在全世界范围内属于首创。

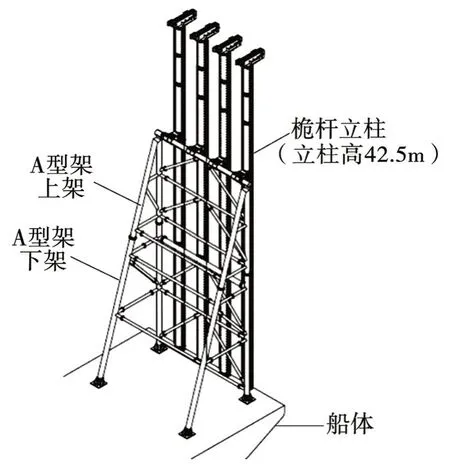

该项新技术需要两个部分组成,第一是振冲碎石桩船起重A 架以及桅杆立柱系统,如图3、图4,可根据低净空限制的高度进行组合配置,第二是悬挂的底部出料振冲器系统,如图5,可根据低净空高度限制的条件进行内外双管伸缩管长度的配置,以满足不同设计深度要求以及高度限制的双重要求。

图3 无限高条件下打桩船结构示意图(立柱高度42.5 m)Fig.3 Piling Vessel Structure Under Infinite Height Condition(Column Height 42.5 Meters)

图4 低净空条件下打桩船结构示意图(立柱高度21.5 m)Fig.4 Pile Driving Vessel Structure Under Low Headroom Conditions(Column Height 42.5 Meters)

图5 底部出料振冲器伸缩管结构示意图Fig.5 Telescopic Tube Structure for Bottom Feed Vibroflot

新型的底部出料配套干法振冲施工设备以及可调节高度的打桩船等相应工艺为项目的顺利实施创造了可能性,并获得了良好的经济效益和社会效益。

2.3 低净空条件下伸缩管配置和施工工艺流程

根据表2 中的低净空高度限制条件、设计深度要求以及现有设备高度情况,确定新型的伸缩管振冲碎石桩施工所需要配置的内管长度为6.6 m 至15.6 m 长。在振冲碎石桩施工过程中,内管完全伸出时方能既满足低净空作业限制条件,也满足振冲碎石桩设计处理深度的要求,同时内外管双管伸缩结构之间密封均能满足干法底部出料振冲碎石桩施工工法的基本需要。

表2 低净空条件下底部出料振冲碎石桩设计深度及伸缩管长度配置表Tab.2 Design Depth and telescopic Pipe Length Configurations for Bottom Outfeed Vibro Stone Columns under Low Headroom Conditions

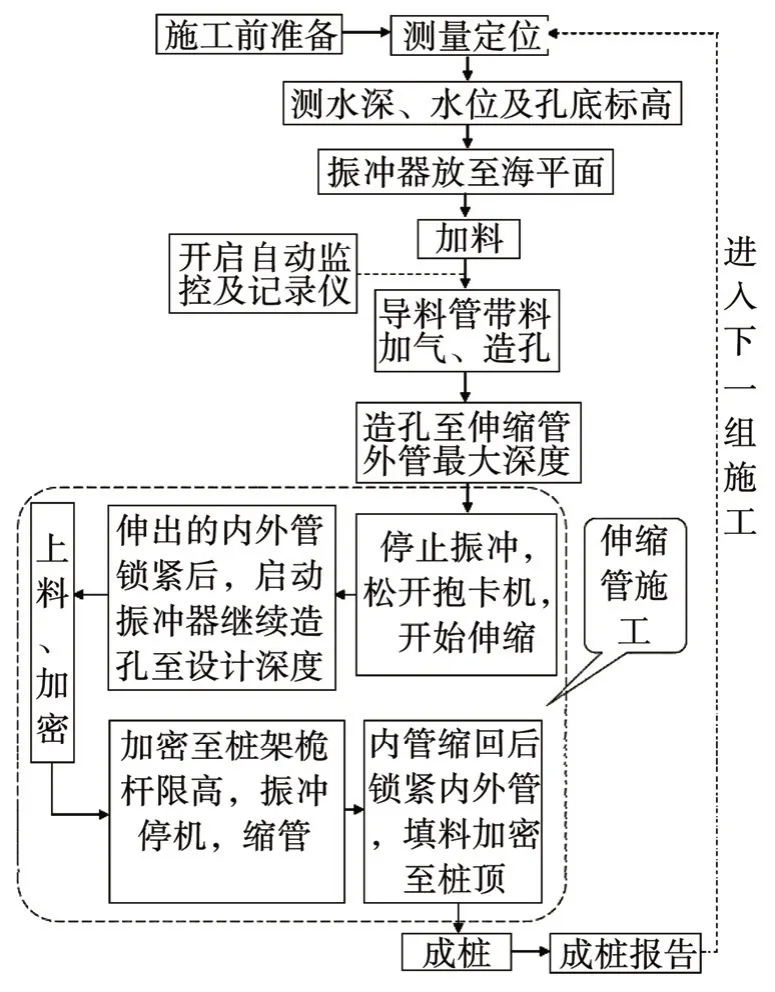

低净空条件下伸缩管底部出料碎石桩施工的工艺流程如图6 所示。

图6 低净空条件下伸缩料管施工工艺流程图Fig.6 Process Flow of Telescopic Material Pipe Construction Under Low Headroom Conditions

2.4 低净空条件下伸缩管施工的环保价值

在低净空的限高区域,采用伸缩管施工工艺确保了干法底部出料振冲碎石桩的成功实施,避免了其他诸如疏浚开挖等传统海床清淤处理方式的发生,伸缩管施工对于原状土的扰动最小,并且干法底部出料振冲碎石桩可精准投料至地层各深度范围内,桩体连续、干净、不夹泥,形成透水性好的排水通道,加速桩间土的排水固接,尤其施工过程不会产生泥浆,利于海洋环保。

3 施工效率分析及质量检查

3.1 施工效率分析与比较

根据施工过程统计分析,低净空条件下的底部出料振冲碎石桩较无机场高度限制区域单延米施工效率是有所降低的,降低时间为振冲器造孔过程中的伸缩管伸出时间,以及振冲器加密至伸缩管位置时候的缩回时间。以伸缩管内管长度12 m 为例,采用该新型伸缩管技术的伸出、缩回时间分别为 8 min 以及12 min,合计效率降低单桩时间为 20 min。

虽然采用伸缩管底部处理碎石桩施工工艺较常规设备时间略有增加,但是采用的伸缩管装备及工艺作为一种新的施工装备及施工方法,为低净空条件下干法底部出料振冲碎石桩的施工开辟了另一条可行的路径,将干法底部出料工法成功的应用在本项目的所有施工区域,为低净空区域地基处理的实施起到了一个关键的作用,避免了低净空条件下再单独组织疏浚开挖等传统方式的海床清淤方案。因此,施工效率方面较其他的处理方案具有非常大的优势。

3.2 施工质量保证

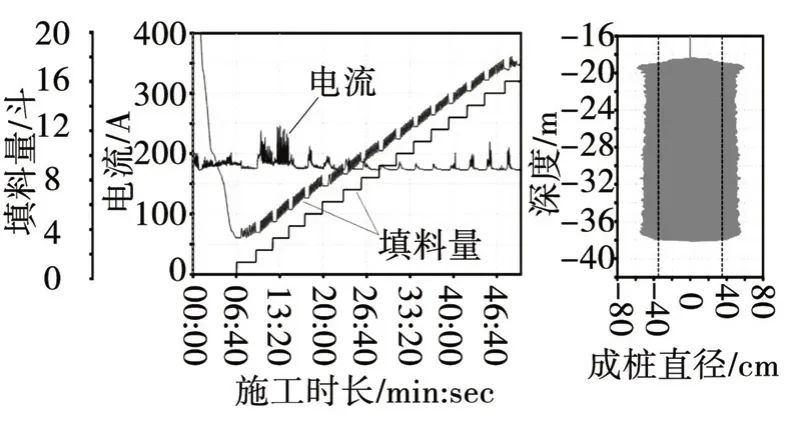

本文底部出料振冲碎石桩施工过程中采用的新型施工全过程质量管理系统,如图7 所示。随着深度变化,左侧曲线反映在成桩过程中每延米的碎石用量和设备电流,同时可推算出桩长深度范围内的每延米振冲碎石桩直径,如右侧阴影部分所示的碎石桩桩径图。

图7 典型施工过程质量记录表Fig.7 Quality Control Record in Construction Process

在振冲器施工过程中对施工过程的GPS 定位、深度、时间、气压、垂直度、电流、电压、提升段以及管内料位进行实时监测,并通过人机交互实现了半自动打桩功能。单根碎石桩施工完成后可形成独立报告,包括深度-时间函数曲线、深度-电流函数曲线、深度-倾角函数曲线填料量-深度函数曲线以及深度-气压函数曲线等各类函数曲线,并由此推算出每一米长度范围的振冲碎石桩直径以及计算桩体压实系数。

4 结语

随着科学技术的发展,建筑工程技术领域也随着时代的进步,信息化的发展,各类新型的施工技术、工艺及方法层出不穷。也正是这些新型技术的开发和出现,使得工程项目建设过程中遇到的因为各类外界环境限制,诸如低净空条件下的作业空间限制,采用伸缩管进行底部出料振冲碎石桩施工使得在限高条件下开展大深度地基加固施工作业成为了可能。

这项低净空条件下的伸缩管施工新技术,无论从振冲碎石桩施工效率、还是施工质量等诸多方面均能够很好的满足各方要求,经中国施工企业协会以及中交水运工程协会的有关专家鉴定,形成如下结论:

1)自主研发的新型全自动(控)双锁压力仓储-供料系统,实现了连续底部供料成桩,可全自动数据采集和质量控制,打破了国外同类产品的技术垄断;

2)研发的可伸缩的水下成孔和连续供料管系统,解决了高度限制条件下的海上施工作业难题,保证了工程顺利实施;

3)创新了海上底部出料振冲碎石桩施工技术,开发了自动化施工监控系统,实现了全过程的施工质量控制,保证了海上振冲碎石桩的施工质量、精度;

4)采用世界先进的干法底部出料振冲装备,特别是拥有专利技术的双锁压力仓结构送料系统,使不排水抗剪强度小于20 kPa 的土层可成功应用振冲碎石桩工艺。