大悬臂预制盖梁分节安装关键技术

徐纪洋

(中交三航局第二工程有限公司,上海 200122)

引言

20 世纪60 年代起,我国开始尝试在混凝土桥梁上部结构中采用预制节段拼装工艺。伴随国外先进技术和设备不断引进,预制节段拼装桥梁上部结构在我国得到越来越广泛的应用。

对于桥梁墩柱,在东海大桥、杭州湾大桥、港珠澳大桥等工程中,预制拼装桥墩技术均得到了成功应用。经过多年探索,预制构件生产和安装进入高速发展期,上海目前新建的市政高架普遍采用预制拼装工艺。

1 概述

S3 公路是上海市高速公路网及沿海大通道的重要组成部分,是“一环十二射”中东南部结构性射线骨干道路,是市域东南片区的出省快速通道,也是中心城区通往浦东新区、自贸区新片区、奉贤区及杭州湾北岸经济带的重要连接通道。

S3 公路3 标段主线高架采用预制装配式工 艺,结构由下往上依次为:预制PHC 管桩(或灌注桩)、现浇承台、立柱、预制盖梁、预制小箱梁(或钢砼组合梁)。其中,标准段盖梁长31 m,宽2.4 m,高2.8 m,总重约430 t,采用后张法预应力体系。综合考虑构件运输及现场吊装能力,将标准段盖梁分为2 节,中间预留2 m 湿接段,分节安装后浇筑成整体。单节盖梁重心位置偏离立柱中心1 961 mm,盖梁节段与立柱通过灌浆套筒连接。

由于分段盖梁安装后存在偏心,需要采取有效、稳定的临时措施来抵抗盖梁长悬臂下沉带来的安全、质量风险[1]。

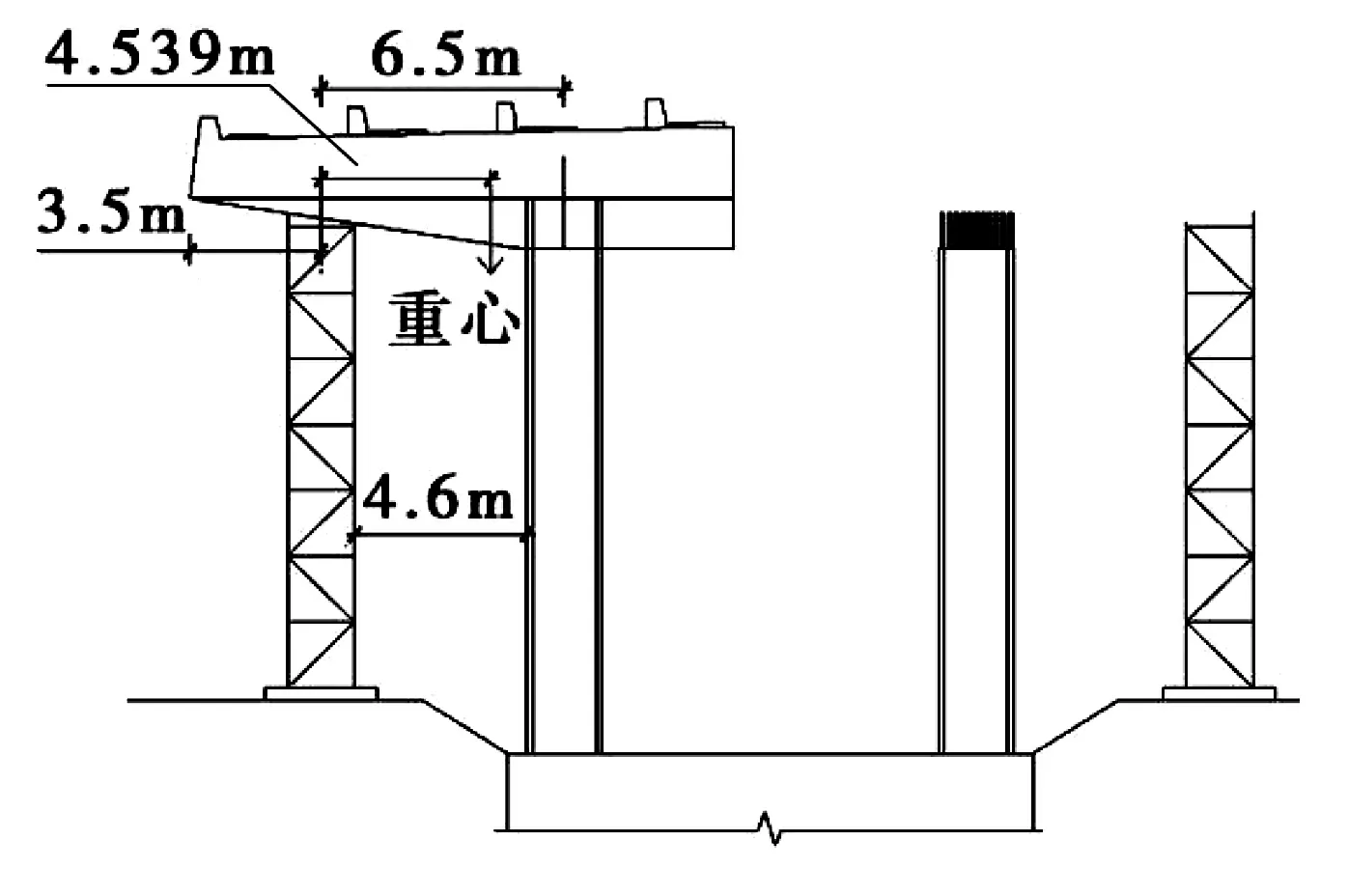

标准盖梁分节段长14.5 m,分节起吊最大重量197 t,重心位置如图1 所示。本文以分节盖梁偏心安装工艺展开论述,通过支架法和反拉法解决偏心问题,并对二者优缺点进行分析讨论。

2 支架法

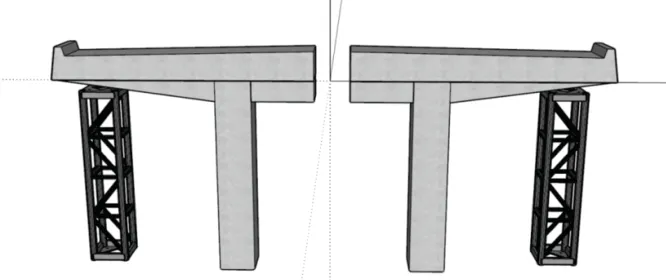

在重心另一侧使用型钢搭设临时支撑格构架,与立柱一起承担单节盖梁荷载,实现平衡稳定,如图2 所示,直至盖梁湿接段浇筑完成、第一批预应力钢束张拉完成后拆撤支架[2]。

图2 支架法示意图Fig.2 Schematic diagram of bracket method

2.1 支架法关键技术

1)支架地基处理

将原地面开挖60 cm 后分2 层填筑建筑垃圾,每层打夯密实,单层厚度不大于30 cm;并抽检进行静载试验验证,要求地基承载力不小于135 kPa。

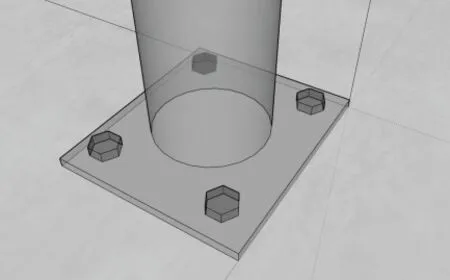

2)格构柱基座

本次采用预制C40 混凝土基座3 m×3 m× 0.3 m 进行周转使用,基座预埋螺栓与钢支撑连接,如图3 所示,螺栓采用M20。

图3 临时支撑与基础连接示意图Fig.3 Schematic diagram of temporary support and foundation connection

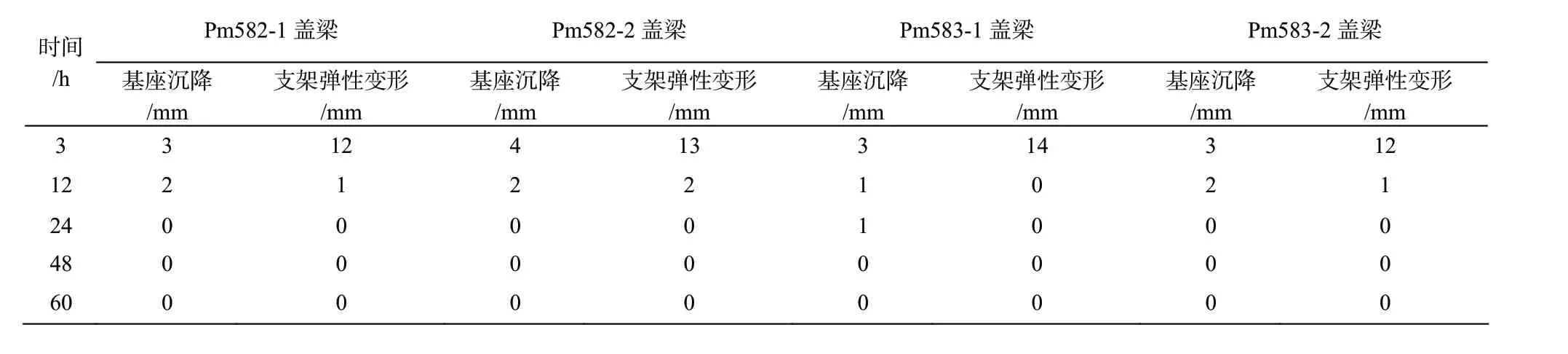

预制基座安放到位后需对其进行先期预压,荷载组合取1.0支架自重+1.1盖梁荷载+1.5挂篮荷载;现场设置总重70 t 预压。预压期间需密切观测沉降位移情况,本文选取S3 项目现场先期吊装的4 节盖梁作为试验段进行观测,结果如表1 所示。

表1 支架基座相对沉降(mm)-时间记录表Tab.1 Relative Settlement of Support Base (mm) -Time Record Table

预压基座在24 h 后沉降值基本趋于0 mm,故规定提前3 d 开始预压基座,尽可能减小地基沉降影响。

3)钢支撑

格构柱采用平面布置2.0 m×2.0 m 钢支架;每节高度1~5 m、结构缀件的节距2 m,主肢采用方钢管(截面尺寸200 mm×200 mm×10 mm)、横撑缀条采用HN400×200×8/13 型钢,斜撑缀条采用B150×4 方钢,支架上面采用双拼HW400 热轧H型钢用以做分配梁,材质为Q235b,每节段间使用法兰盘进行连接。顶部采用沙箱进行标高调节和便于支架拆除。沙箱与盖梁底部接触面垫土工布防止锈迹污染,如图4 所示。

图4 支架法临时支撑示意图Fig.4 Schematic diagram of temporary support using bracket method

根据施工需要,格构柱主要承受自重荷载q1,及盖梁荷载q2两部分,q1由软件建立模型直接确定,q2取最不利工况下盖梁重心位置处于单根分配梁轴上方,使单侧双主肢接近轴心受压状态。

①结构受力计算

如图4 所示,盖梁重心位置距离支架支座 4.539 m。可将图示工况简化为杆系模型,盖梁自重线性荷载合并为集中力作用于重心位置,在立柱和格构柱中心各设置一固定铰支座,支座间距6.5 m,求得格构柱侧支座反力593.4 kN。

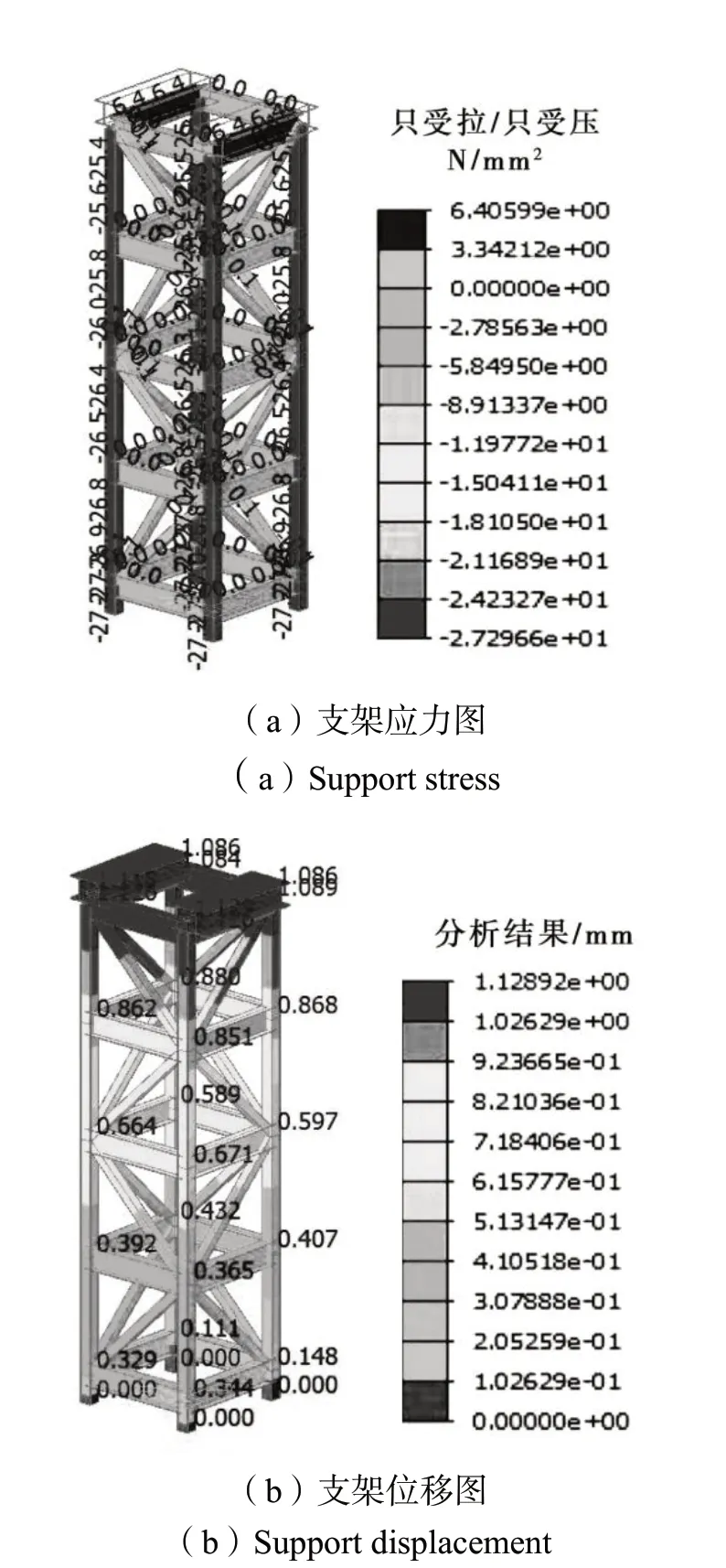

则单侧分配梁受均布荷载=593.4/2/2=148.35 kN。如图5 所示,经MIDAS CIVIL 建模分析后,得出最大应力值27.29 Mpa<材料屈服应力设计值=305 Mpa,最大位移1.12 mm<容许挠度值 2 000/400=5 mm。

图5 有限元分析结果图Fig.5 Finite Element Analysis Results

图6 反拉施工示意图Fig.6 Schematic diagram of reverse pulling construction

②柱体刚度验算

综上所述,此构型受力均匀、平衡,安全余量充足可靠,满足施工要求。

2.2 盖梁位移观测

支架法施工后需密切监控盖梁顶部及基座沉降情况,实时调整盖梁至设计标高。盖梁及基座沉降情况如表2 所示。

表2 盖梁安装后沉降情况表Tab.2 Settlement of Cover Beam Installation

观测结果表明,盖梁就位3 h 内沉降较为明显,基座顶基本回到拆卸预压块前标高,总体平均值为6 mm,支架产生13~15 mm 弹性变形,故沙箱初始标高需上调21 mm 作为预留沉降量;复测平面位移均无明显变化。

2.3 支架法施工周期

支架法需在现场提前3 d 处理预压场地,需调动挖机、汽车吊等机械向前拓展作业面,对承担构件吊装的履带式起重机械无任何影响,落梁就位后即可卸钩转至下一作业点;前场能快速消化构件。

盖梁就位后,后续工序为湿接底模吊模1 d→湿接段钢筋焊接、绑扎2 d→湿接段侧模安装、浇筑1 d→湿接段养护至设计强度7~14 d→盖梁第一批预应力张拉1 d→第一批张拉预应力孔道压浆1 d→拆除支架1 d;故从支架就位至拆除需17~24 d。

3 反拉法

盖梁节段在立柱上安装后,通过精轧螺纹钢连接承台内预埋件与盖梁,平衡盖梁偏心。

3.1 关键技术

1)确定反拉平衡范围

为方便计算,盖梁反拉体系可简化成杆系静定结构,异形盖梁自重荷载简化成线性分布荷载作用于杆系结构,分别于立柱内、外侧垫板及中心垫板设置铰支座,反拉点距离立柱中心4.1 m,计算结果如表3 所示。

表3 反力计算结果Tab.3 Reaction Calculation Results

计算得出拉杆在369.74 kN~1 856.53 kN 拉力区间内可使盖梁保持稳定,超出此范围盖梁则易倾覆。理想状态下铰支座位于立柱中心时拉杆应提供928.67 kN 拉力以保持盖梁平衡状态。

故本次选用3 根Φ50 精轧螺纹钢作为反拉杆,PSB 强度不小于1 080 MPa,单根允许张拉力 2 120 kN,施加50 %张拉力,可以提供1 060 kN 反力,采用3 根可以保证3 180 kN>928 kN,安全系数取值3.4[3]。

使用FEA NX 实体有限元分析软件对盖梁反拉完成后工况进行仿真模拟,计算盖梁顶部单根反拉应力值为14 MPa[4]。

2)预埋构件施工及精确定位措施

①盖梁预埋管道设置

预埋管道采用Φ80 mm、厚度3 mm 的PVC 管,高出盖梁顶0.1 m 埋设。预埋PVC 管上、下口及中部在定位钢筋上绑扎固定,保证管道无位移;且在浇筑前内穿无缝钢管衬管以确保PVC 管不发生形变。

盖梁顶面预留孔周围需局部找平,确保锚垫板可以水平放置。

②承台内预埋P 锚设置

承台浇筑时,同步预埋精轧螺纹钢,在承台立柱插筋定位面板装置中提前开设预留孔,确保预埋准确性。精轧螺纹钢端部使用螺帽及锚板固定,承台内锚固长度2.1 m。承台浇筑时应充分振捣,保证预埋上方混凝土密实。布置概况如图7 所示。

图7 盖梁内部预埋精轧螺纹钢示意图Fig.7 Schematic diagram of pre embedded precision rolled threaded steel inside the cover beam

③精轧螺纹钢接长

盖梁下落至立柱顶部,姿态调整完成后,将精轧螺纹钢从盖梁对应预留孔下放至承台顶面,采用专用接驳器接长,上下使用锁定螺帽锁死。

3)精轧螺纹钢张拉

在梁顶使用穿心千斤顶同步张拉精轧螺纹钢至设计值,以张拉总拉力为控制手段。张拉时注意观察盖梁姿态和吊机荷载卸载。张拉总拉杆力到928.67 kN,起重机械共卸载343.47 kN。张拉力误差要求±10 %以内,卸载力误差要求±10 %以内。分级张拉与分级卸载交叉进行,张拉后持荷2 min,逐步缓慢达到盖梁和立柱的初步拼装就位。整个过程中须注意荷载加减作业的平缓、稳定进行。

4)P 锚张拉

反拉法因盖梁在柱顶位置产生负弯矩最大达 4 803 kN·m。需在吊装前完成P 锚张拉工序,盖梁P 锚由4 根φs15.2-12 钢束组成,高强度低松弛钢绞线fpk=1 860 MPa,弹性模量Ep=1.95×105MPa。由FEA NX 分析得钢束所承受的最大1 257 MPa 拉应力位于立柱顶部位置[5-7]。

此举有效解决梁顶负弯曲应力造成的砼开裂风险,张拉后该应力值接近于0 MPa。

3.2 单节盖梁施工周期

反拉法因盖梁需要在预制厂提前3 d 完成P 锚张拉、压浆、封锚工序,一定程度上增加后场存梁压力,占用堆场宝贵空间。

盖梁就位后,后续工序消耗时间于支架法相同,但现场吊装因精轧螺纹钢对拉完成后吊车才能脱钩,往往同一施工窗口无法满足1 辆履带吊以上的吊装机械交叉作业,故单日单机吊装效率至少降低2 倍,在生产高峰期将进一步增加后场存梁压力。

4 结语

两种方法各有其优缺点,在不同场景下能分别发挥出其特色优势。反拉法仅需3 根拉杆,临时结构简洁,拉杆位于承台顶,无需占用额外场地及通道;施工整体形象优势明显;但其由于施工阶段受力相对复杂,需综合考量14 MPa 的拉杆应力及盖梁顶弯曲应力,质量、安全隐患较大,尤其是盖梁处于非静定状态的时间更长,同步张拉千斤顶及分级加载卸载要求极高的协同性,且对于先期预埋构件的精度要求极高,施工难度较大。

支架法场地、通道占用多,但其施工阶段受力明确,盖梁落位即稳定;在现场的前置施工可铺开作业面,进度、计划上的可塑性更强;不额外占用起重机械作业时间,可快速减轻堆场压力,充分发挥预制拼装桥梁的快速施工优势。