日照港某翻车机房围护结构拆除方法比选

刘爱国,张燕鹏

(1.中交第一航务工程勘察设计院有限公司,天津 300220;2.天津深基工程有限公司,天津 300222)

引言

由于建设用地紧张,基坑周边场地越来越小且基坑深度越来越大,基坑支护只能采用内支撑体系。作为临时支撑结构,因基坑四周建筑物密集或邻近其他构筑物,对内支撑的拆除方法提出了更高挑战,对深基坑内支撑拆除的研究和创新是建筑施工发展的必然要求。结合工程实例,分析了翻车机房地下廊道深基坑内支撑拆除的相关技术。

通过对深基坑内支撑拆除施工工艺的研究,可以进一步提升对深基坑内支撑形式的认识,同时对后续的类似施工提供借鉴,以便更好的指导施工生产,提高施工效率与质量。

1 工程概述

翻车机房地下主体及廊道主体结构的施工条件为干施工,根据地质条件及开挖深度,需建翻车机房围护结构,由圆形地连墙、廊道地连墙及支撑等组成。根据工艺及结构设计要求,圆形地连墙中心设计内径为53.9 m,厚度为1 m,基坑底高程约为-10.0 m;廊道地连墙位于翻车机房北侧,到翻车机房中心的长度约为200 m,由两条中心距分别为15.0 m、16.0 m 的地连墙组成,厚度为1 m。

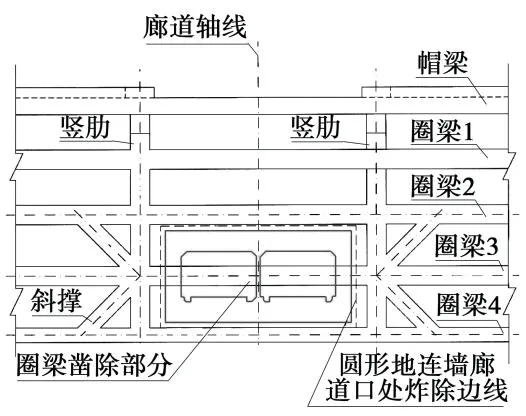

廊道基坑支撑结构在地连墙墙顶设置帽梁,内侧设置2 道腰梁,第三道腰梁高度为1.2 m,宽度为1.1 m,第二道腰梁高度、宽度均为1.1 m,第一道为帽粱,高度为1.65 m,宽度分别为2.0(或 1.3 m),第二、三道腰梁的高程随廊道底面高程升高而升高;腰梁间设对撑、斜撑及联系撑,第三道、第二道、第一道对撑高度分别为1.1 m、1.0 m、0.9 m。

图1 廊道支撑拆除断面示意图Fig.1 Schematic diagram of cross-section for dismantling corridor support

图2 地连墙拆除断面示意图Fig.2 Schematic diagram of the section for dismantling the diaphragm wall

2 方案比选

根据设计要求,拆除工程为廊道第一道支撑的北侧第一组支撑和第三道的全部支撑、圆形地连墙与廊道中心相连部分的地连墙(高6.4 m,长11.6 m,厚1.0 m)及部分圈梁。

主要拆除工程量情况:

1)第一道支撑的北侧第一组支撑:对撑混凝土为23.6 m3、斜撑混凝土为17.7 m3、联系撑混凝土为2.0 m3;

2)第三道的全部支撑:对撑混凝土为191.8 m3、斜撑混凝土为133.5 m3、联系撑混凝土为25 m3;

3)圆形地连墙与廊道中心相连部分地连墙及部分圈梁:地连墙混凝土为79 m3,部分圈梁为 18 m3;合计拆除工程量约为491 m3[2]。

2.1 绳锯切割拆除施工方法

支撑梁切割采用“中间向四边拆除”的原则,先切割斜撑、联系撑,再切割对撑,先切割中间部分,再切割四周连墙部位。斜撑及联系梁分2 段进行切割,每段拆除长度不大于2.5 m,每块最重不超过 5 t;连墙段须等对撑中间部分拆除完成后再进行切割。对撑分为4 段进行切割,长度为11.8 m 的对撑,靠挡浪墙海侧至另一侧的切割长度分别为3.5 m、3.5 m、3 m、1.8 m,每块最重不超11 t;长度为 12.8 m 的对撑,靠挡浪墙海侧至另一侧的切割长度分别为4 m、4 m、3 m、1.8 m,每块最重不超12.5 t;吊装最大跨度不超过18 m。廊道内径宽度为14 m,确保每块切割后的混凝土重量不超过80 t 汽车吊起吊的相应起吊重量。

1)斜撑与联系撑的切割与吊装

切割斜撑、联系撑时,应先在斜撑、联系撑上方两侧用风镐凿出两根主筋,切割时绳锯绕开两根主筋,呈倒“八”字切口切断支撑,这样切断的支撑没有坠落和滑落的风险。每块切割的支撑下方用马凳撑住支撑,用钢丝绳兜底吊住切断的支撑梁,再用气割割断连接的钢筋,汽车吊起吊支撑梁装车即可,运至甲方指定位置。

起吊构件时,由于第一道支撑和第二道支撑与第三道支撑在同一垂直方向上,起吊时为避免起吊钢丝绳碰撞第一道支撑和第二道支撑,先使用千斤顶或倒链将混凝土拆除构件移动到第一道支撑和第二道支撑垂直影响范围外,同时,配备2 条防风缆绳进行控制块体移动方向,保证了起重吊装的安全施工[4-6]。

2)对撑的切割与吊装

在需要拆除的对撑下方搭设满堂脚手架。脚手架搭设时立杆按井字形布置,立杆间距控制在 900 mm范围以内,双排之间的距离不大于900 mm。紧靠帽梁、腰梁的部位,立杆与帽梁、腰梁之间的距离控制在500 mm 以内。立杆的高度应低于对撑混凝土梁下表面100 mm,支撑梁下的托架采用10#槽钢焊制成的马凳支架,在支撑下方托住切割后的混凝土对撑。并且为了卸载,应在立杆下端设50 mm厚的垫木,必要时还需要垫上楔块。满堂架水平杆按照双向垂直布置。水平杆的间距不大于1.2 m,最上一道水平杆与对撑梁底的距离控制在0.5 m 以内。为增加满堂架的稳定性,除水平杆外还须设置剪刀撑,剪刀撑每3 m 设置一道,并双向设置。同时设水平斜连杆,以减少脚手架的水平变形,每一开间应至少保证2 根交叉水平连杆,上下各一道。

金刚石绳锯的操作由专人进行,绳锯在支撑梁切割时应有5 %的角度,使支撑梁切完后成倒“八”字型,使支撑梁卡在两端不易掉落,也方便砼块起吊。

3)地连墙及圈梁切割与吊装

根据现场实际情况,根据所切割的地连墙的位置及尺寸,采用水钻打排孔代替部分切割,同时可解决绳锯穿绳的问题。水钻采用10 cm 钻头打孔,打孔尽量使钻孔与地连墙垂直,排孔尽量在一条水平或竖直线上,孔深按设计地连墙厚度1 m 控制。

水钻排孔打完后即可进行绳锯切割,使用绳锯切割机对地连墙进行纵横向切割。切割时注意控制切割面的偏差,保证切割面的顺直及切割尺寸的准确。分块尺寸为0.8 m×3.5 m×1 m,在每个切割块上打两个1 m 深直径10 cm 的吊装孔,拆除后的混凝土块体重量小于等于7 t,满足吊车起吊重量要求,再装至运输车运至建设单位指定地点。部分圈梁的拆除同对撑拆除方法。

4)对切割不能到位部分的拆除

采用小型镐头机直接破碎拆除,对现场的所有的碎砼块用小型铲车清理到指定的位置,用吊机吊到运输车上外运,现场打扫干净[7-8]。

2.2 爆破拆除施工方法

利用非电微差和孔内、外接力传爆技术,结合专门设计的预埋孔和全封闭防护技术,增大了一次拆除量,免去了钻孔作业工作量,有效地控制了爆破有害效应。廊道第一道、第三道支撑的拆除,拟采用在各梁上分段爆破方案,炸成2~3 m 的梁段,爆破后的裸露钢筋用气焊切割,然后用机械将梁段吊出廊道。钻孔时,预先在所有的保护梁和待拆梁的联接处打3~4 个贯穿孔形成预裂面。圆形地连墙是一段弧形墙体,厚1 m,拆除时预先在拆除周界与预留墙之间间隔20 mm 钻一圈贯穿孔,减少爆破时对预留墙体的震动,为减少震动可分片分次爆破,并从底部开始爆破。本次爆破作业等级为C 级。

1)爆破设计参数

设计爆破参数时还应根据施工现场的具体条件并通过现场试验进行修正后,取得最佳参数,再进行实施,并在实施过程中随时掌握情况,随时修正。

①单位炸药消耗量q,与岩石性质、台阶高度,临空面数目、炸药种类,炮眼直径等多种因素有关,根据该工程实际情况,采用小孔径爆破法实施爆破,q 值取1.2-2.0 kg/m3;

②炮眼直径d,采用ø35 mm 钻头成孔或预埋管;

③炮眼深度L,对撑、斜撑L 按0.78 m 设计,联系撑按0.55 m 设计;

④炮眼间距a,通常不大于L,a 值取0.28 m;

⑤炮眼排距b,对撑、斜撑b 值取0.27m,联系撑b 值取0.26 m;

⑥最小抵抗线w,根据钻孔直径、深度,取w1=0.275 m,w2=0.266 m;

⑦单孔装药量Q,按爆破公式Q=qv 计算。式中:Q—爆破单孔装药量,kg/m3,q—形成标准抛掷漏斗的单位体积岩石的炸药消耗量,kg/m3;v—混凝土体积;将有关数据代入式中,得出Q=0.15 kg/m3;

⑧填塞长度l2=2 d,d=0.37 m;

⑨装药长度l1=H-l2=1.1-0.74=0.26 m;H 为支撑梁边长,H=1.1 m;

⑩起爆方法和顺序,由于浅孔爆破钻孔较浅,决定采用导爆管雷管1 段起爆爆破,网路连接形式采用并联[3]。

2)主要爆破器材及机具设备

①爆破作业器材,用2#岩石乳化炸药、塑料导爆管雷管;

②机具设备,钻机2 台,激发器1 个。

3)爆破安全技术验算

①振动波验算,根据《爆破安全规程》(GB 6722-2014),为确保安全,参照以往施工经验,取其安全质点振动速度为1.0 cm/s。最近距离最大一次齐爆药量Q=R3(V/K)3/a;式中:v——质点振动速度,cm/s;k—系数,取200;Q—一次齐爆药 量,kg;R—爆点至建筑的距离,m;α—系数,取1.6。混凝土按坚硬岩石测算。经验算,最近距离(50 m)最大一次齐爆药量:Q=R3(V/K)3/a=6.06 kg;

②飞石,根据《爆破安全规程》规定:露天深孔爆破个别飞散物的最小安全允许距离不小于200米,考虑到该爆破工程在港区,在技术上严格按照设计布孔,确认合理的爆破方向和起爆顺序,严格控制爆破单耗,控制每孔装药量总量,严格按照设计进行堵塞。防护措施:采用双层草帘在爆破梁上进行严密覆盖并困扎,并在草帘上洒水增加强度,在第一道支撑梁上覆盖密目网,严防飞石产生。

3 方案优缺点分析

安全方面:绳锯切割拆除工程为危大工程,只需要编制专项施工方案,经建设各方确认同意后即可施工;爆破拆除工程为超过一定规模的危大工程,需要专家进行论证,论证通过后,并经建设各方签字确认通过后才能施工,安全级别要求更高。

工期方面:拆除工程量约490 方,绳锯切割拆除方案需要35 d 时间,而爆破拆除方案则需要20天时间,可见爆破拆除方案在工期紧张时更有优势。

环保方面:该项目场区北侧50 m 为东煤南移项目部集装箱房,东侧、南侧100 m 范围内为建筑施工作业范围,西侧50 m 范围内为正在运营的翻车机房一期工程。拆除需要考虑防止零散飞出混凝土块及噪声影响,施工环境比较复杂。绳锯切割方案无混凝土块石飞溅,无噪声、粉尘和冲击波影响,对周边环境及人员影响较小。爆破拆除方案会产生一定噪声、粉尘和冲击波,对周边环境及人员会产生一定影响,需要经过论证才能实施。

经济效益方面:经测算绳锯切割方案的施工成本费用约为42 万元,爆破拆除方案的施工成本费用约为53 万元,可见绳锯切割方案的成本更低。

4 结语

由于本工程工期并不滞后,考虑到安全环保、经济效益方面等方面的条件,最终选择采用绳锯切割方案。通过对深基坑内支撑拆除施工工艺的研究,提高了施工效率与工程质量,进一步提升了对深基坑内支撑形式的认识,对后续的类似施工提供了借鉴,以便更好的指导施工生产。