双腹板工字型GFRP腰梁机械连接力学性能试验研究

郝增明, 王忠胜, 白晓宇, 章伟, 张鹏飞, 孙培富, 包希吉, 李明, 闫楠

(1. 自然资源部滨海城市地下空间地质安全重点实验室, 青岛 266000; 2. 青岛理工大学土木工程学院, 青岛 266520;3. 中建八局第二建设有限公司, 济南 250014; 4. 青岛中建联合集团有限公司, 青岛 266100;5. 江苏海川新材料科技有限公司, 句容 212400)

深基坑桩锚支护体系是由排桩组成的围护体系和预应力锚杆(索)组成的锚固体系构成,围护结构和锚杆(索)之间通过腰梁连为整体并传递相互之间的作用力,目前腰梁的制作还是采用传统工艺,如型钢腰梁和混凝土腰梁,导致每年在中国将有大量的钢材、混凝土等材料将永久的埋于地下。为达到资源节约、保护环境的目的,亟待开发研制可循环利用的新型材料腰梁以取代传统材料腰梁。近年来,纤维增强复合材料(fiber reinforced polymer,FRP)凭借构件比强度高,即质轻高强的优势在土木工程领域得到快速发展,并被工程界广泛关注[1-4],作为最适合生产FRP的拉挤成型工艺也成为领域内的研究热点[5]。其中相对造价成本较低的玻璃纤维增强复合材料(glass fiber reinforced polymer,GFRP),被大量应用于工业与民用建筑等领域,引起众多学者关注[6-8]。基于此,能够取代传统材料腰梁实现循环使用的拉挤成型GFRP腰梁应运而生。目前针对GFRP腰梁的连接型式与力学性能还缺乏相关的设计标准[9],主要参照设计者的经验判断和基础力学知识,想要可靠的预测工程中复合材料连接构件的破坏模式、极限强度等,亟需开展相关的试验研究,完善其理论体系,实现新材料取代传统的钢筋混凝土腰梁或型钢腰梁,具有重要的科学意义与工程实用价值。

目前对基坑支护计算方法的研究比较深入,但对腰梁的受力机理和计算方法的研究并不多见,而且针对复合材料腰梁连接特性的试验研究不足,若想将GFRP腰梁应用于实际工程,完善腰梁的连接理论体系成为亟待解决的关键问题。中外学者针对纤维增强复合材料连接性能问题开展研究,并取得诸多成果。Mottram等[10]指出,纤维增强复合材料构件的连接由刚体系发展而来,主要采用螺栓连接和胶结连接,但钢结构的连接仅起强度控制,FRP结构的连接受变形以及稳定性的控制较大。Meram等[11]基于压缩和扭转试验对碳纤维增强复合塑料(carbon fiber reinforced polymer,CFRP)复合材料层压板螺纹接头的承载能力开展研究,并通过直接攻丝获取M6、M8、M10和M12公制内螺纹。结果表明,与简单攻丝试样相比,螺旋油增强试样显现出更大的极限破坏荷载和扭矩值,计算剥离强度值进一步证明螺旋油增强螺纹接头可以替代铆接和粘接接头,作为CFRP复合材料层压板的可拆卸连接技术。Zuo等[12]通过2种准静态载荷力学试验,分析了过盈配合螺栓插入CFRP对接头的损伤影响和螺栓的失效行为,并提出过盈配合虽有利于改善复合材料构件螺栓连接的疲劳性能,但会加重局部疲劳情况,如过盈配合螺栓的插入过程会导致层压板的损坏,且孔壁附近的边界是最关键的损伤区域。Hu等[13]重点针对在过盈配合百分比、拧紧扭矩和堆叠顺序等多种参数变化下的界面行为、轴承响应、应变分布和平面外变形开展研究,发现螺栓插入具有冷膨胀作用,有利于形成紧密耦合的界面,并阻止螺栓倾斜。在高度各向异性层压板的接头中观察到应变集中带,但在各向同性层压板中,应变集中带局限于螺栓孔附近。张岐良等[14]探究了钉孔配合、螺栓预紧力和接触面间摩擦对复合材料螺栓连接接头性能的影响,提出小干涉量过盈配合和适当的螺栓拧紧力矩均可提高接头强度,且在一定尺寸下增大摩擦力可能改变接头的破坏模式。余海燕等[15]在试验基础上结合数值模拟,对比了不同接头宽度和端局匹配下混合接头的拉伸性能,指出接头破坏模式以挤压为主,接头宽度、端局与螺栓孔径的比值分别大于等于6和大于等于3时,接头强度最大。邢立峰等[16]通过3种螺栓连接型式的对比试验也得出均为挤压破坏的结论。Zhai等[17]基于螺栓孔间隙和螺栓扭矩的影响试验,揭示了螺栓孔间隙会加剧接头表面应变集中和面外变形,螺栓扭矩减轻了应变集中,但对面外变形影响不大。黄志超等[18]对常见连接方法的优缺点和实用性进行了总结,指出了螺栓连接具有易拆装、强度大和可靠性高等优点,具有较高的实用性,混合连接是基于机械连接的延伸,胶结技术正趋于成熟,冷碾铆接方式目前缺乏研究,但具有较好的发展前景。

综上所述,目前对纤维增强复合材料连接性能虽已经开展了部分研究,但大部分针对机械连接的研究仅局限于CFRP,导致相对造价成本更低的GFRP拉挤成型构件未得到足够的发展,难以满足GFRP结构体系在土木工程领域增长的需求。鉴于此,为完善玻璃纤维复合材料腰梁连接的受力特征、极限强度和破坏模式,提高GFRP腰梁应用于基坑支护领域的可靠性,满足支护构件的刚度和强度要求,实现土木工程领域新旧材料的更替。将对拉挤成型GFRP腰梁的设计成型过程进行详细描述,并开展无连接和有机械连接2种类型GFRP腰梁的静载试验,分析拉挤成型工艺下双腹板工字型GFRP腰梁机械连接节点的力学性能,研究成果可为同类型构件生产设计提供参考,并为GFRP腰梁的推广应用夯实基础。

1 GFRP腰梁设计

1.1 GFRP腰梁结构设计

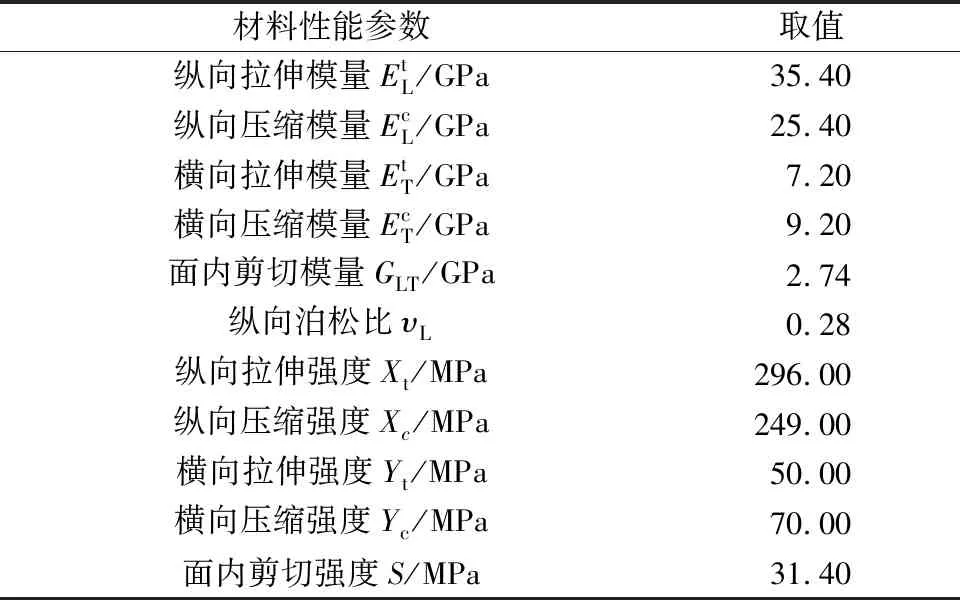

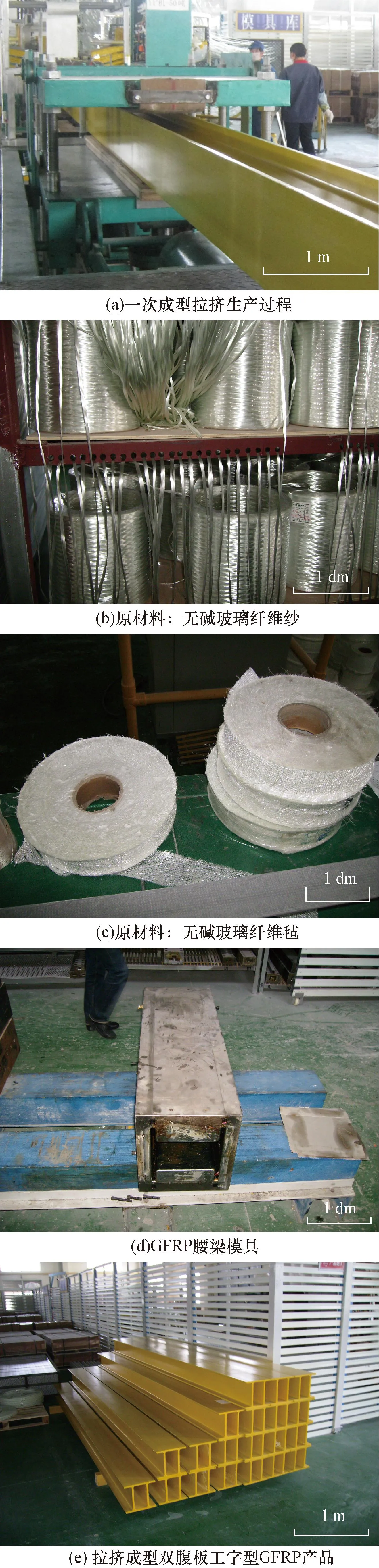

针对复合材料腰梁构件的生产设计,现行规范并未提出相应的变形验算要求,但考虑到GFRP腰梁的设计虽然以强度和稳定性为主,但腰梁变形过大将会影响围护结构和锚杆(索)之间水平力的传递,因此,取变形限制为30 mm进行设计。拉挤成型GFRP腰梁构件的材料性能参数根据材料性能测试和相关文献数据确定,如表1和表2所示。

表1 原材料基本参数Table 1 Basic parameters of raw materials

表2 GFRP腰梁力学性能参数Table 2 Mechanical property parameters of GFRP waist beam

本次试验选用双腹板工字型GFRP腰梁截面形式,根据构件受力特点和考虑拉挤薄板的厚度限制,确定腰梁截面尺寸如图1所示。

r为翼缘和腹板连接处的曲率半径图1 双腹板工字型GFRP腰梁截面示意图Fig.1 Section diagram of double web I-shaped GFRP waist beam

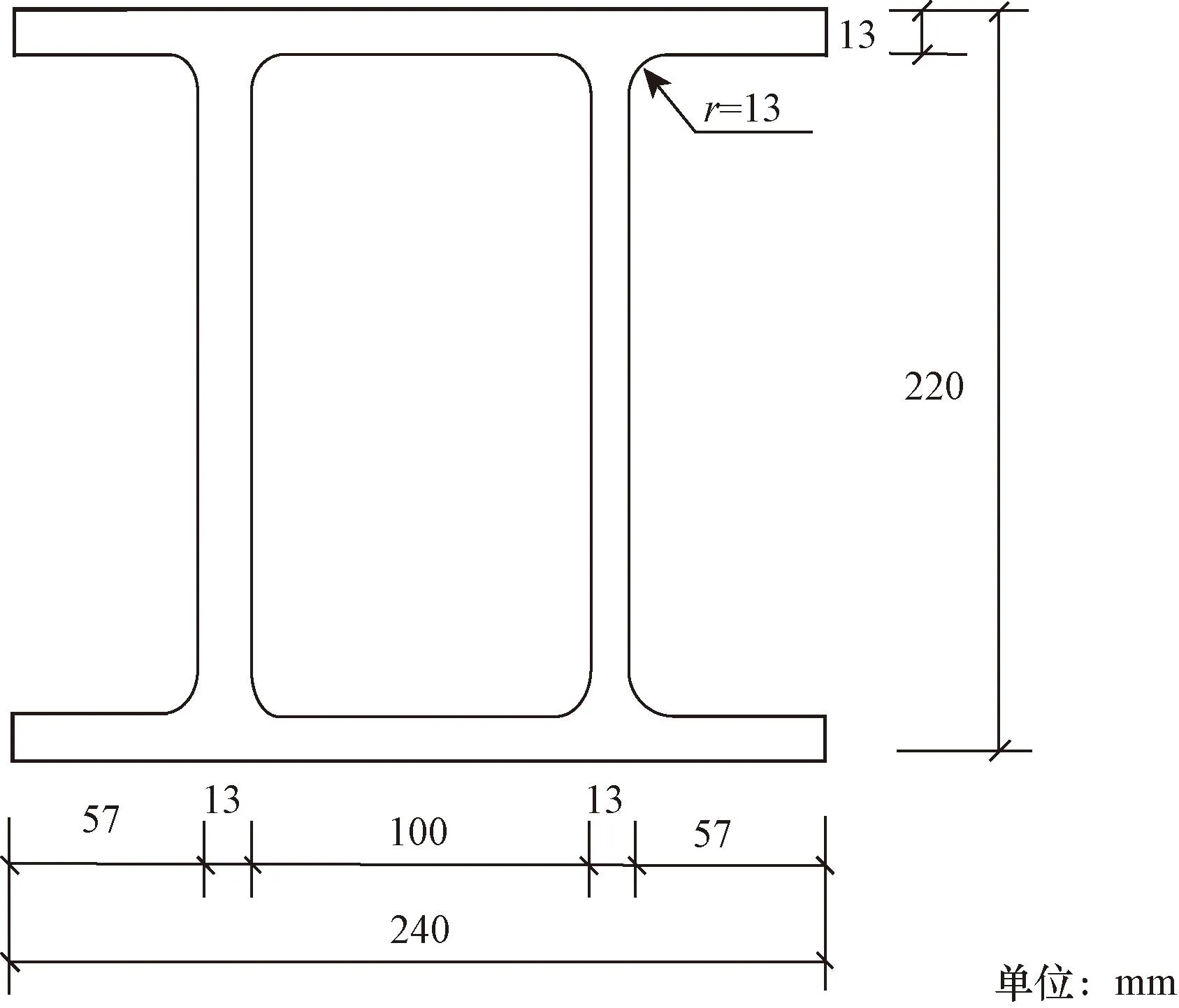

1.2 腰梁试件拉挤成型

根据图1截面形式,此GFRP腰梁由南京某复合材料有限公司生产,采用拉挤成型工艺,构件长4.0 m,质量约为90.0 kg。按设计要求铺设E玻璃纤维和不饱和聚酯树脂,纤维含量≥65%,其中选用5层玻纤纱和6层玻璃纤增强毡作为纤维增强体,GFRP腰梁生产工艺如图2所示。

图2 GFRP腰梁生产工艺示意图Fig.2 Diagram of GFRP waist beam production process

1.3 GFRP腰梁螺栓机械连接设计

基坑支护工程中,为增强支护体系的整体稳定性,一般会结合当地经验设置腰梁连接。传统钢腰梁的连接主要通过钢板、钢筋进行现场焊接,但显然传统方式不适合GFRP腰梁,基于目前复合材料的连接方法,螺栓连接是目前拉挤成型复合材料的主要连接形式[18]。

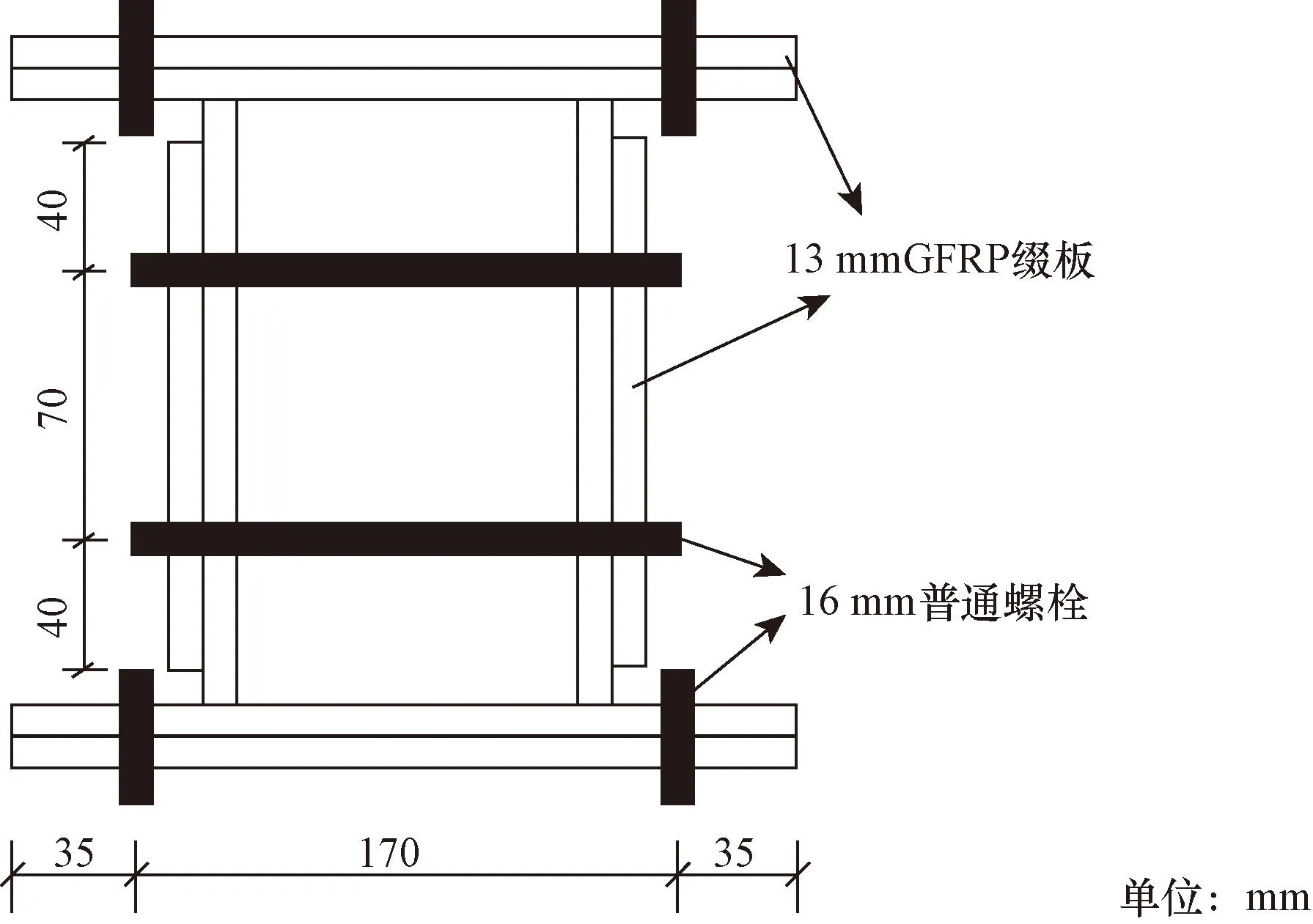

鉴于此,本试验采用在上述双腹板工字型GFRP腰梁跨中位置进行螺栓机械连接,为实现2节GFRP腰梁的连接及控制螺栓开孔对梁体本身截面带来的削弱影响,在试验梁螺栓机械连接部分增设缀板,且为避免其他材料的影响,缀板从同等材质构件的翼缘和腹板处截取部分试样,将连接缀板准确安放于被连接腰梁四周,每节被连接腰梁部分的翼缘及腹板各采用4个16 mm普通螺栓进行固定,缀板尺寸及螺栓具体固定位置参照试验梁详细连接断面示意图和连接区详图,如图3和图4所示。

图3 试验梁连接断面示意图Fig.3 Schematic diagram of test beam connection section

2 静载试验

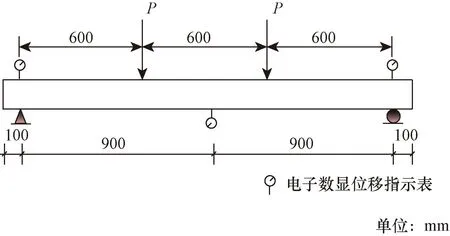

为研究拉挤成型工艺下双腹板工字型GFRP腰梁机械连接节点力学性能,针对无连接和有机械连接条件下2种类型的GFRP腰梁开展静载试验。本试验在5 000 kN长柱压力试验机上进行,选用跨度为1.8 m的简支梁形式,整个试验梁长度为2.0 m。采用手动千斤顶通过分配梁将荷载传递给试验梁,进行三分点对称加载试验。试件和分配梁重约47.0 kg,相对荷载较小,计算可以忽略其影响。支座和分配梁下铺设10 mm厚砂浆垫层。正式加荷前对构件进行预加载,试验过程采用分级加荷,每级加荷5 kN,持荷15 min后进行下一级加载,试验过程中,记录试验梁各状态下千斤顶表盘荷载及电子数显位移指示表读数。通过测试腰梁跨中挠度、极限破坏荷载等指标,分析无连接和有机械连接条件下GFRP腰梁的承载性能和破坏形式,GFRP腰梁静载试验如图5所示。

P为千斤顶传递给分配梁的荷载图5 GFRP腰梁静载试验示意图Fig.5 Schematic diagram of GFRP girders static load test

3 试验结果与分析

3.1 加载破坏现象

3.1.1 无连接试验梁

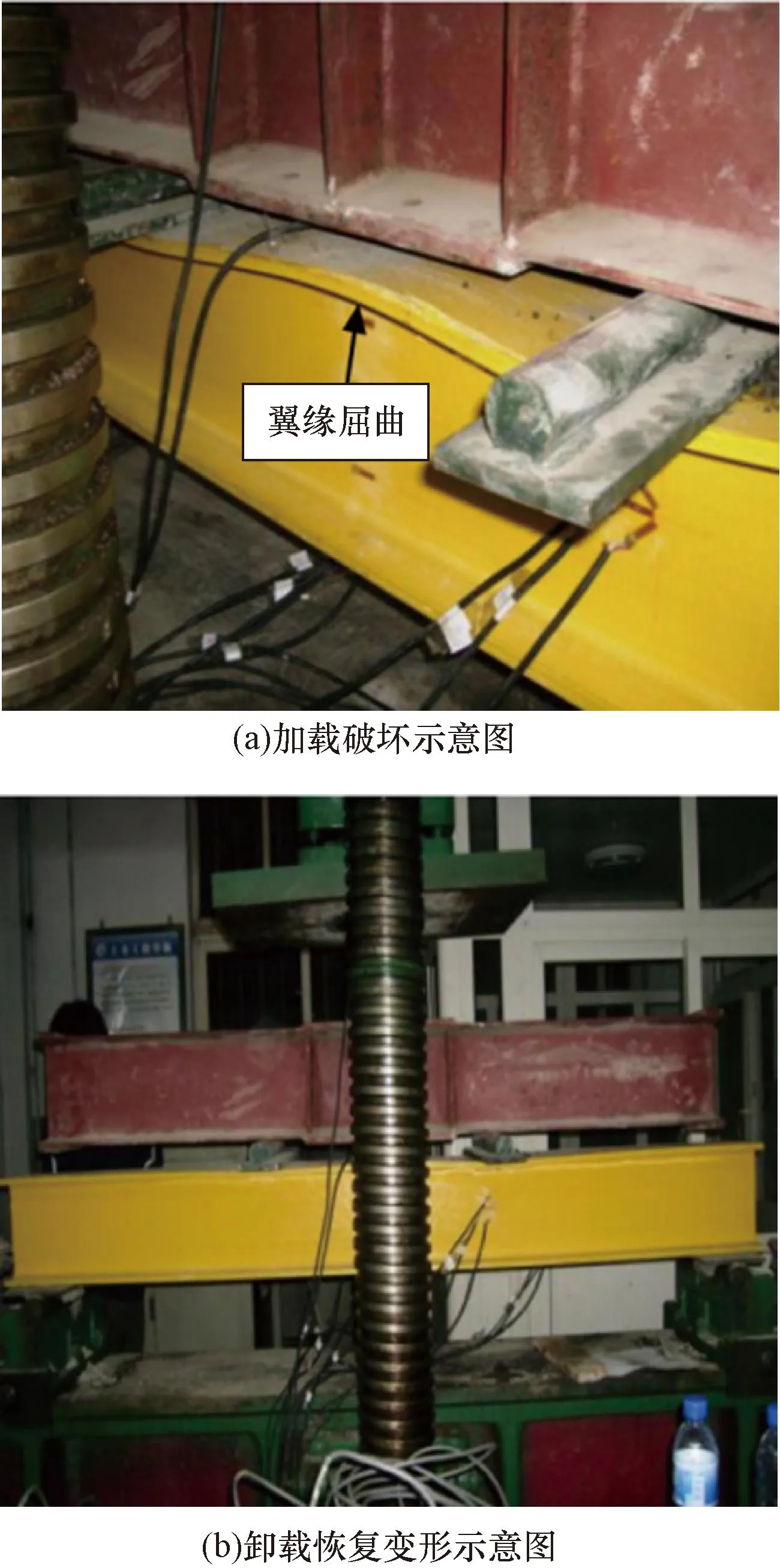

试验开始阶段,随荷载增加构件变形呈线性增长,加载至600 kN时,试验梁开始出现响声,外观无破坏痕迹;继续加载至690 kN时,伴随一声巨响,试验梁上翼缘在加荷点之间位置产生屈曲破坏,随即与上翼缘连接处的腹板因失去支撑产生屈曲破坏,翼缘和腹板连接处出现面层剥离和鼓起,如图6(a)所示。此破坏模式与Mottram得出拉挤构件的腹板因其较低的横向抗压强度和刚度,在加载点和支座附近极易产生局部破坏的结论相吻合[19]。试验结束卸载,试验梁随即恢复原状态,如图6(b)所示。待试验梁变形稳定后观察构件其他位置无白斑和层间剥离现象。

图6 无连接GFRP腰梁破坏模式Fig.6 Unattached GFRP waist beam damage mode

3.1.2 螺栓机械连接试验梁

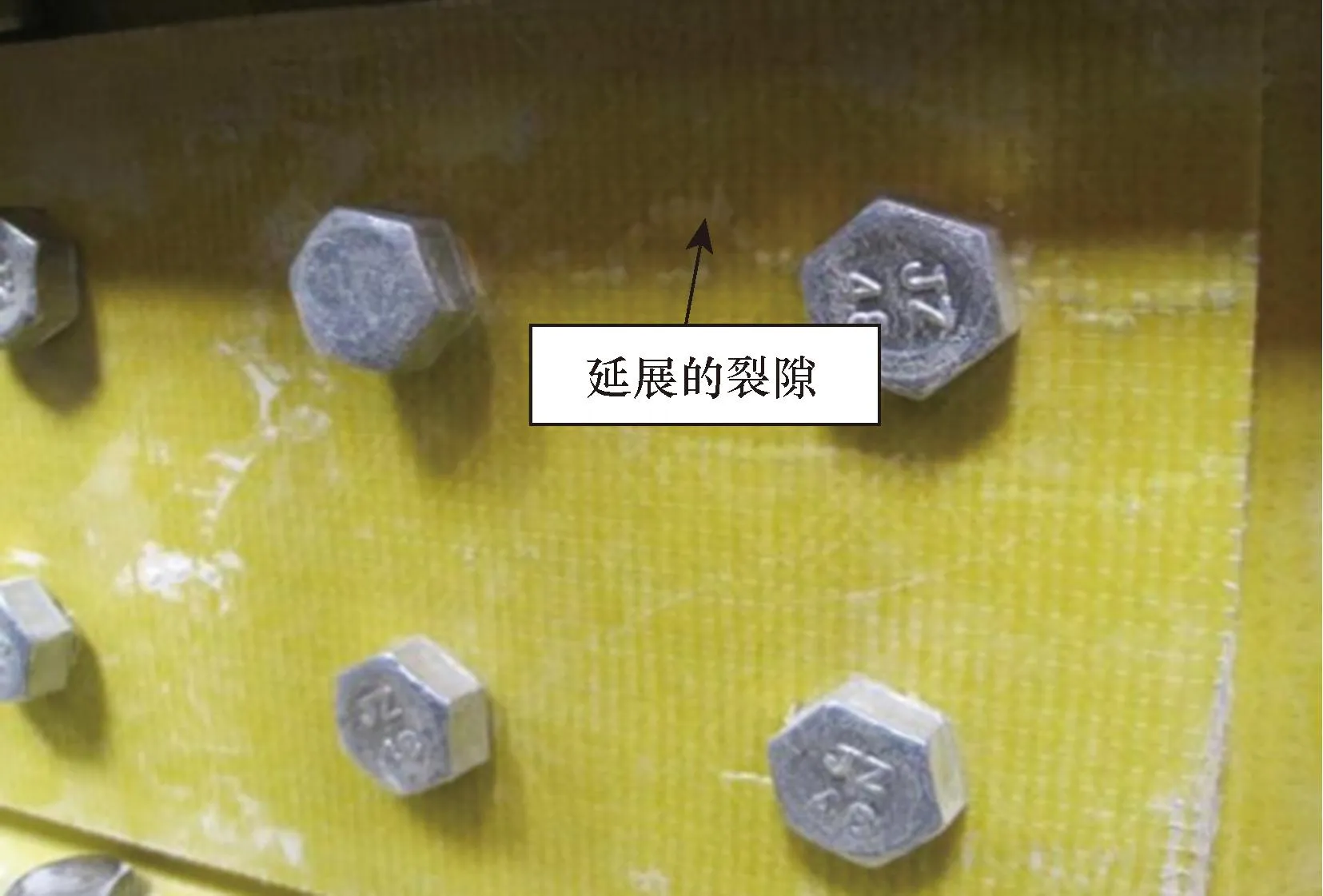

加载过程显示,对螺栓机械连接GFRP试验梁,加载前期相对薄弱的螺栓钻孔连接处并未出现任何变形,相较于无连接试验梁的破坏,腰梁的极限承载性能明显提高,原因分析为同等材质的连接缀板对螺栓的钻孔削弱起到了较好的补偿作用。当加载至860 kN时,在腰梁腹板的连接缀板上边缘螺栓处表层开始出现剥离现象,但此时裂缝不明显,继续加荷,剥离裂缝在上排螺栓范围内扩展,直至上排螺栓范围的连接缀板上出现沿横向的完整裂缝;当加载至1 000 kN时,剥离裂隙从连接缀板的边缘位置发展至中心处,连接缀板纵向开裂严重,如图7所示,此时腰梁未连接范围腹板产生屈曲破坏,试验结束,停止加荷。相较于无连接试验梁的破坏现象,螺栓机械连接试验梁的上翼缘在加荷点之间位置并未出现明显的鼓起,原因分析为上翼缘增设的缀板和螺栓有效的抑制了该变形,采用螺栓机械连接并在连接处增设同材质缀板,可使GFRP腰梁的刚度和极限承载能力均有明显提高。

图7 螺栓机械连接GFRP腰梁破坏模式Fig.7 Bolted mechanical connection GFRP waist beam damage mode

3.2 结果与分析

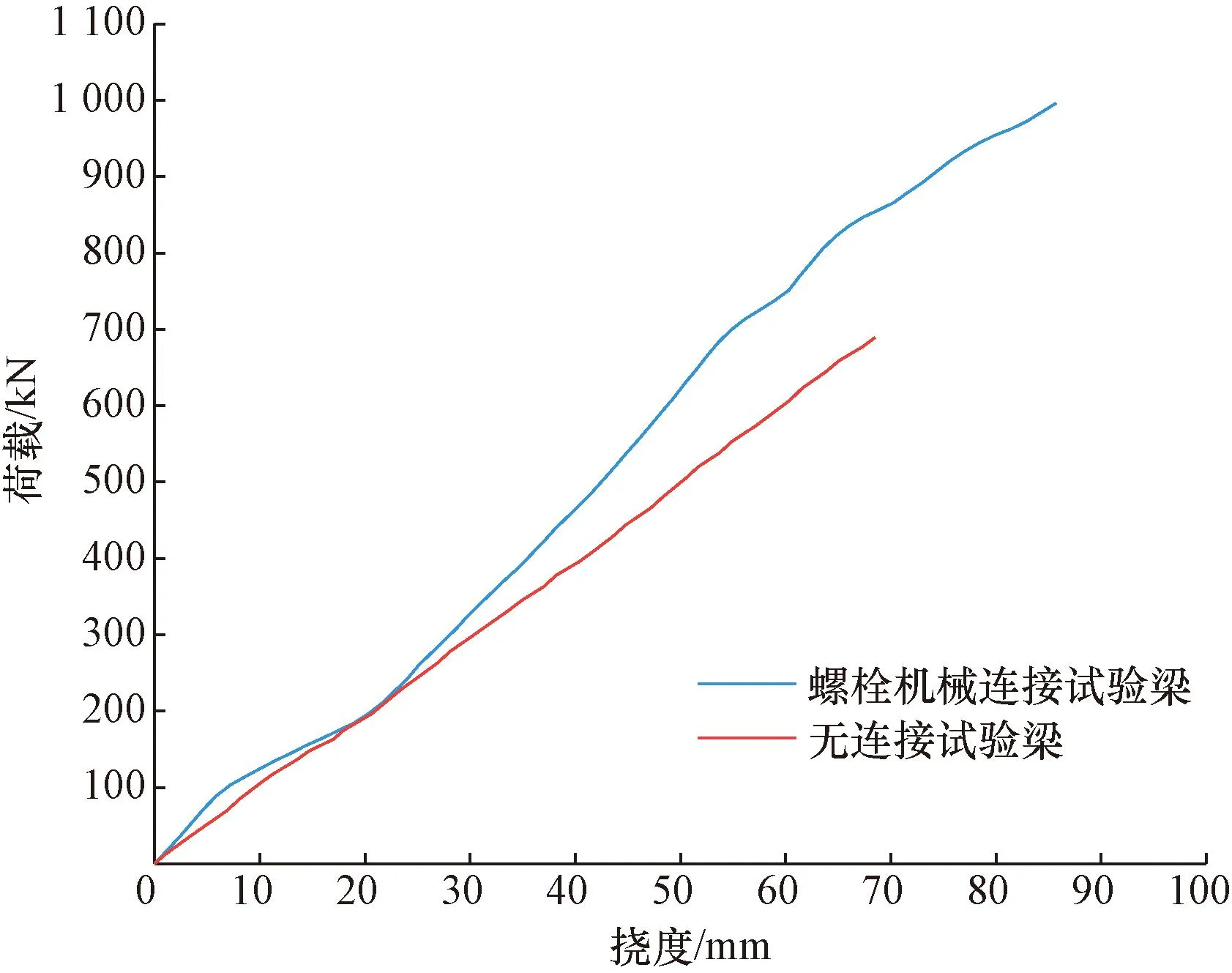

通过GFRP腰梁荷载-跨中挠度曲线,如图8所示。可以看出,2种类型的试验梁在加载初期,跨中挠度值相近,从183 kN开始,螺栓机械连接试验梁抗弯性能开始逐渐大于无连接试验梁,随荷载的增加,挠度值差距逐渐趋于明显,且螺栓机械连接试验梁的极限破坏荷载也显著增大,相比于无连接试验梁极限承载能力提高44.9%。双腹板工字型GFRP腰梁破坏前为弹性工作阶段,当加载至690 kN时,节点处最大挠度达到68.5 mm。破坏时表现为上翼缘的局部失稳进而引起腹板局部压曲破坏。分析原因,GFRP腰梁自身横向抗拉、抗弯强度较低,在承受分配梁传来的荷载时,在上翼缘会产生较大的弯曲应力,使上翼缘变形明显,产生局部破坏,且腰梁腹板的剪切强度较低,在上翼缘和腹板连接处因失去支撑容易发生平面内的局部剪切破坏。

图8 双腹板GFRP腰梁荷载-跨中挠度曲线Fig.8 Load-span deflection curve of double web GFRP girders

对螺栓机械连接试验梁,当加载至1 000 kN时,节点处最大挠度达到86.7 mm,相较于无连接试验梁,对GFRP腰梁进行螺栓机械连接并在连接处增设同材质缀板可使试验梁的刚度提高17.9%,该试验梁在加载前期并未出现任何变形,破坏时表现在连接缀板上排螺栓的裂缝逐渐延伸,直至发展至缀板中心处,腹板产生屈曲破坏,但上翼缘鼓起不明显。分析原因,采用螺栓机械连接并在连接处增设同材质缀板对加荷点之间位置的变形起到了很好的抑制作用,螺栓钻孔虽会造成梁体本身截面削弱,进而使得梁体承载力降低,但增设同材质缀板可有效地降低这种削弱效果。且观察荷载-跨中挠度曲线仍近似为一条直线,进一步证明在此种连接方式下,腰梁的整体稳定性能良好。

综上,将有螺栓机械连接和无连接试验梁的试验数据进行对比分析,发现在螺栓机械连接处增设同材质缀板,不仅可以有效降低螺栓钻孔对梁体本身截面的削弱,而且可使试验梁的极限承载能力和刚度分别提高44.9%和17.9%,证明采用螺栓机械连接并在连接处增设同材质缀板,在双腹板工字型GFRP构件连接中的适用性较高,具有较好的发展前景。

基于静载试验中双腹板工字型GFRP无连接试验梁结果进行延伸讨论,根据试验数据,采用欧拉-伯努利理论计算该截面型式下GFRP腰梁的弹性模量为36.5 GPa,若考虑剪切变形的影响,其弹性模量可达40 GPa以上。通过与复合材料腰梁受弯试验结果对比发现[20],截面面积大致相等的双腹板工字型和双背槽型GFRP腰梁,前者的极限承载能力是后者的7倍。试验结果显示,当试验梁达到极限状态时,截面的最大应力为183 MPa,是GFRP腰梁纵向抗拉强度的62%,纵向抗压强度的73%(容许压缩承载力的205%),材料的强度特性可以得到充分发挥。

4 结论

(1)室内静载试验结果表明,复合材料腰梁采用双腹工字型截面,腰梁的稳定性能良好。该型式下GFRP腰梁极限承载能力为相同截面面积的双背槽型截面的7倍,可以充分发挥材料的强度特性。

(2)双腹工字型GFRP腰梁的破坏形式为局部失稳破坏,首先在构件上翼缘位置产生屈曲破坏,随即腹板因失去支撑产生屈曲破坏,翼缘和腹板连接处出现面层剥离和鼓起,腰梁连接处增设的缀板和螺栓可有效地抑制该局部破坏变形。

(3)采用螺栓机械连接并在连接处增设同材质缀板,可降低螺栓钻孔对梁体本身截面的削弱作用,使GFRP腰梁的刚度和极限承载能力分别提高17.9%和44.9%,受力性能良好,适用性较高,具有较好的发展前景。