高效率生产优质45钢工艺实践

周 详,景琳琳

(陕钢集团汉中钢铁有限责任公司,陕西 勉县 724200)

45钢是一种常见的优质碳素结构钢,应用面广、需求量大、机械性能好,经过适当的热处理,可获得具有一定韧性和高耐磨性的优质材料。45钢被广泛应用于各个领域,尤其是机械行业的主要原料,可用于轴件、制丝、制钉、钢丝绳、电缆线、雨伞骨架等。随着工业的发展,45钢市场需求量在大幅增加,其市场价格高于建筑用钢[1-2],为了适应市场需求和快速转型升级的步伐,陕钢集团汉中钢铁有限责任公司结合棒材生产工艺,研制开发Φ20~50 mm的45优质碳素结构钢。

1 工艺装备

该公司炼钢厂工艺装备处于同行业领先水平,各车间配备了先进的设备,在转炉车间应用了副枪、投弹、红外线下渣检测等系统。在连铸车间配备首段、凝固末端电磁搅拌、自动加渣等装置。目前该公司已具备生产优质精品钢材的设备保障能力,工艺设备见表1。

表1 各工序装备配置情况

2 生产工艺流程

生产45钢关键点在于有效控制钢坯中的夹杂物、有害元素偏析、中心疏松以及钢中气体等,这些是影响钢坯质量和成品性能的主要因素。为此,在研制开发过程中,针对性地制定了转炉终点控制、脱氧合金化、LF炉渣系优化、软吹制度以及低过热度浇注、窄区间调拉速、合理二冷配水等工艺制度。主要炼钢工艺流程如图1所示。

图1 主要炼钢工艺流程

3 钢种内控要求

钢水熔炼成分控制是高效连续生产的重要一环,根据客户需求制定严于国家标准的公司内部判定标准。钢种转炉按要求进行冶炼控制,冶炼过程重点控制钢水碳、磷含量,检化验中心按标准进行检验判定。具体成分见表2,其中:(1)重点控制C、P含量按目标值控制;(2)钢中Ni≤0.30%;(3)钢材气体含量参考要求:[N]≤0.008%。

表2 45钢熔炼成分控制要求 %

4 提质关键工艺环节

4.1 转炉工艺控制

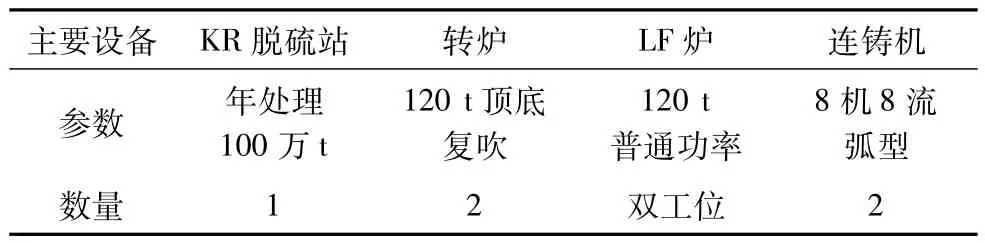

4.1.1 装入量的确定

为满足精炼生产需要转炉装入量确定150 t,根据铁水、废钢条件,适当调整废钢配比及吨位。对100炉45钢装入量进行统计见表3。

表3 转炉装入量

4.1.2 终点控制

对于中高碳,转炉终点控制方法有两种,即低拉碳增碳法和高拉碳补吹法。高拉碳法增碳量小,钢中氧含量低,成品碳偏析小,但对铁水磷、硫要求较高;低拉碳法增碳量大,钢中氧含量高,碳偏析大,对铁水磷、硫要求较宽,利于磷、硫的去除[3-4]。

目前该公司铁水磷、硫含量较高,转炉实行一罐制,主要采用低拉碳法冶炼45钢。出钢碳含量≥0.06%、磷≤0.015%时,钢中氧含量控制在500μg/g以内,可有效降低钢中夹渣物和有害元素含量,提高钢材质量。

4.1.3 渣量控制

冶炼45钢时主要采用双渣留渣法,减少过程产渣量,提高冶炼前期脱磷率。转炉出钢下渣量必须严格控制,目前用一、二次挡渣对出钢下渣量进行控制,出钢过程采用红外下渣检测来判定是否下渣,可大大提高挡渣命中率,减少下渣量。

4.1.4 优化脱氧及成分窄区间控制

转炉主要使用硅钙、硅锰进行脱氧,出钢1/4时开始加入硅钙合金进行脱氧,出至3/4时合金加完,出钢过程全程吹氩,确保钢水成分、温度均匀。逐步调整使用强脱氧剂对转炉钢水进行脱氧,降低钢水氧化性,使精炼白渣提早形成,提高精炼脱硫和去除夹渣物能力。制定转炉成份窄区间控制方案,C:0.37%~0.41%、Si:0.16%~0.23%、Mn:0.51%~0.66%,达到精炼成分准确控制,截止目前成分达标率达到70%以上。

4.2 LF精炼炉工艺控制

4.2.1 转炉、LF高效率配合

炼钢厂主要产品为建筑用棒材、线材,工艺路径为转炉直上连铸。随着新品开发频次增加,要求转炉-LF精炼炉-连铸相互紧密配合。LF炉处理时间40min左右,这对各工序的衔接提出了更高的要求,各工序严格执行上一道工序为下一道工序提供合格产品原则。提高生产效率及保证产品质量。

LF精炼炉对转炉冶炼工艺要求:(1)出钢带渣量≤50 mm,做好一次和二次挡渣严禁下渣,碱度≥2.0;(2)钢水温度合适,一旦转炉低温出钢造成精炼炉处理时间延长,影响生产节奏,要求到站温度大于液相线40℃;(3)转炉钢水化学成分稳定控制,因合金结块、配碳偏差都将影响LF精炼过程成分调整;(4)转炉出钢过程采取预造渣(石灰∶萤石=5∶1)渣料按200 kg/炉加入包内;(5)转炉钢水异常情况应及时传递信息至LF炉;(6)LF上钢温度窄控制(±5℃)实现连铸低过热度浇注。

4.2.2 埋弧降本操作

转炉出钢时向钢包加入预造渣材料,到精炼炉送电可快速形成初期渣,加入发泡剂之后形成一定厚度的泡沫渣,覆盖钢液面和电弧区域,提高热效率,有效地降低冶炼过程电能的消耗和对钢包耐材的热辐射,目前LF炉电能消耗指标为:45 kWh/t,钢包寿命达到120炉,LF炉升温速率≥5℃/min。在冶炼中电石既可以当埋弧剂使用,也做脱氧剂用,与硅铁配合使用,每次加入量不能超过50 kg,单炉次控制在60~130 kg。

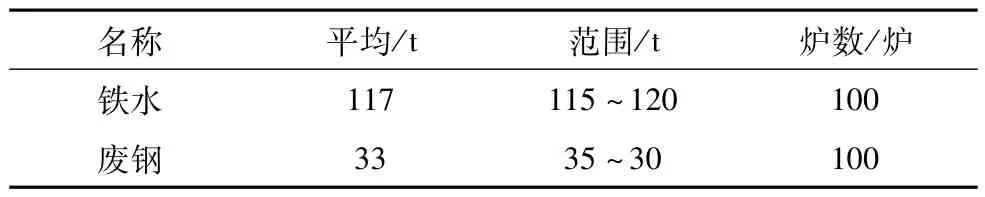

4.2.3 分钢种优化渣系

合理设计渣系,不同的钢种选择不同渣系,能达到预期的精炼效果和降低成本的目的。目前,广泛应用的渣系为:CaO-SiO2-Al2O3三元渣系,具有较好的精炼效果。不过三元渣系成本高,该公司主要生产不含铝钢,此渣系不适合目前工艺要求[5]。经过摸索和对标学习,选择渣系为:Cao-SiO2-MgO-Al2O3四元渣系,碱度R:2.5~3.5,白渣保持时间15~20 min。冶炼过程加入预熔渣:100~200 kg/炉,石灰:360~680 kg/炉,电石:60~130 kg/炉,萤石:50~160 kg/炉等物料进行造渣。经过生产实践100炉获得了良好的预期精炼效果。精炼渣碱度平均R:2.81。不同浇次100炉精炼渣平均成分见表4。

表4 45钢精炼渣成分 %

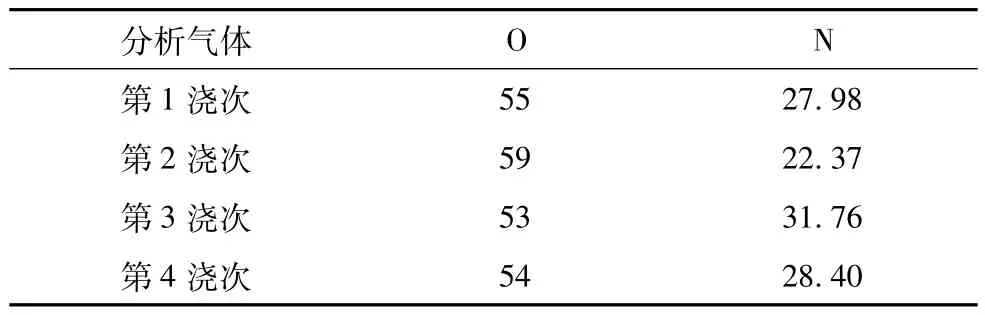

4.2.4 钢中气体控制

LF精炼炉不具备真空功能,通常在大气压环境下进行精炼,炉内还原气氛主要靠钢包包沿与水冷炉盖间的气幕起到隔离空气的作用。炉内还原气氛和惰性气体搅拌使炉内压力处于微正压,阻止了外界及炉气中的氧向钢液传递[6]。此外,通过调整除尘风量控制阀的开度保证炉内正压,埋弧渣也可以有效防止钢水吸收空气,当炉内加入发泡剂会形成一定厚度的泡沫渣覆盖在电弧区域,防止从电极孔等部位进入空气而污染钢液。在全程吹氩条件下,制定合理吹氩制度,减少钢水大翻频次,裸露时间过长,会增加氧、氮气体吸收。从不同浇次100炉取样分析氧、氮含量,数据见表5。

表5 45钢样气体(O、N)含量分析μg/g

4.2.5 吹氩制度对钢水净化效果

吹氩制度是LF炉重要的精炼手段之一,良好的吹氩能有效地促进钢水夹杂物上浮被炉渣吸附而去除,有利于温度、成分的均匀[6]。在实际生产中钢水到站后大气量“破壳”,转炉渣和出钢时加入的预造渣料得到充分的搅拌,氩气流量控制在500~800 L/min;开始送电后快速形成一定流动性、吸附夹杂能力的初期渣,冶炼过程氩气量控制在150~200 L/min,头批料加入后,结合钢水温度,主要以化渣为目的短弧操作。后期炉渣形成后,送电档位调整为长弧操作达到快速升温的目的,加热处理结束后进行软吹处理,氩气流量控制在100~150 L/min或钢水液面微动、不裸露为标准,软吹时间保持10~16 min。夹杂物与软吹时间的关系图如图2所示,从图2可以看出当软吹8 min时夹杂物指数明显降低,软吹10~16 min后夹杂物指数下降缓慢,当超过16 min时夹杂物从炉渣中返回到钢中有增加的趋势。

图2 夹杂物与软吹时间的关系

4.3 连铸工艺

45钢属中高碳钢,因其凝固间隔较大,加之固态导热系数较高,容易形成柱状晶,同时在凝固后期存在快速凝固区间,连铸坯中心部位通常出现疏松、夹杂,以及不同程度的缩孔、裂纹等缺陷。以45钢常见的连铸坯缺陷及工艺事故为导向,分析铸坯缺陷及工艺事故产生的机理,找出产生的原因,实现45钢连铸的顺利浇铸及生产出无缺陷铸坯是非常有必要的[7]。

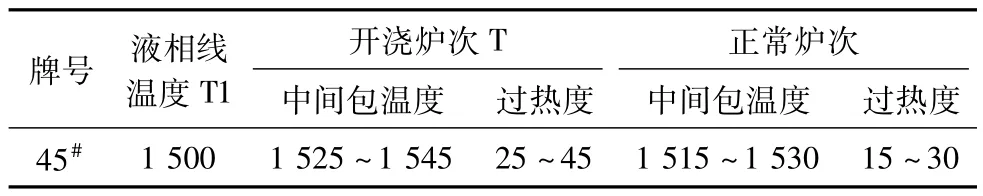

4.3.1 低过热度浇注

浇注过程采用大包长水口、中包侵入式水口保护浇注,中包液面控制≥800 mm,渣层厚度80~120 mm,有效降低钢水在浇注过程的二次氧化,有利于中包温度稳定,实现连铸低过热度浇注,低过热度浇注是获得良好的内部质量的关键因素。但实际操作中过热度过低会造成水口结瘤现象。因此为保证生产的连续性,结合实际情况,过热度要求见表6。

表6 中间包温度及过热度控制情况 ℃

4.3.2 冷却效率及配水制度

中高碳钢凝固特性决定了在浇铸过程中会产生较大的体积收缩和线收缩,坯壳在进一步冷却凝固过程中对热应力及机械应力较敏感,易产生内部裂纹[8]。生产前严格测量结晶器水缝宽度,保证四面水缝均匀。铜管镀层无大面积划伤和脱落,铜管过钢量≤5 000 t;严格二冷室各段喷淋管的对中,生产前必须清理过滤器和各段喷嘴,保证喷水均匀;二冷比水量1.0~1.3 L/kg,二冷k值控制1.3~1.5,各段采用自动配水。

4.3.3 窄区间调拉速控制

根据低过热度浇注工艺制定合理的拉速来匹配生产,确保初生坯壳的安全厚度,结晶器应用自动加渣装置将专用保护渣均匀的加入结晶器。专用保护渣具有熔点低、良好的润滑作用,杜绝因为拉速不匹配导致的漏钢及质量问题,为此制定了低过热度浇注的窄区间拉速控制范围;拉速:1.8~2.2 m/min,液面波动<±1 mm,目标拉速1.9 m/min。

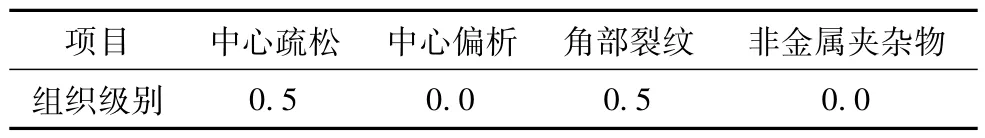

4.3.4 钢坯质量分析

为了提高连铸坯质量、减少铸坯内部缺陷在浇注首段和凝固末端应用了电磁搅拌技术,结合以上工艺控制环节得到的连铸坯表面质量无严重缺陷,鼓度、脱方、缩孔等缺陷在可控范围内,合格率99.98%,并对连铸坯做低倍样分析,分析结果见表7。

表7 铸坯低倍组织分析

5 结论

1.经过生产实践,陕钢集团汉中钢铁有限责任公司45钢质量控制取得到了良好的效果,成品钢材性能完全符合国家相关标准。

2.推进留渣、少渣冶炼工艺,提高终点碳和终点磷命中率,降低钢水氧化性,提高金属收得率。

3.基于现有工艺流程和过程控制水平,加强对标学习,不断优化LF精炼渣料配加、埋弧升温操作,探索出适合45钢脱硫、去夹杂的渣系,进一步提升产品质量和降本增效。

4.确保转炉-LF炉-连铸紧密衔接,生产45钢应充分发挥设备的冶金功能,为今后开发更多优质产品积累宝贵的经验。