黄土隧道马蹄形敞开式盾构的设计研究

董艳萍,毛晴松,吕 旦

(中铁工程装备集团有限公司,河南 郑州 045416)

国内、外山岭铁路隧道大多为马蹄形断面,且多采用矿山法施工,但此工法施工速度慢、安全度较低。为了使城市地铁盾构技术在山岭铁路隧领域得到拓展,浩吉铁路白城隧道在国内首次使用了马蹄形土压平衡盾构施工,隧道顺利贯通的同时,其月平均施工进度达203m;然而,该隧道采用预制钢筋混凝土管片为衬砌手段,相对于统矿山法(喷锚初支+二衬)修建成本显然偏高,造成市场推广难度大。国内有许多基于配式衬砌的铁路隧道研究[1-3]。以现有铁路隧道施工预算定额为基准,探索出同矿山法隧道综合造价接近或高出比例≤15%的盾构法施作设备及工法,更加符合我国国情需要。本文将以国内中西部黄土隧道为对象,从衬砌设计和施工机械相结合的角度,研究低成本的敞开式马蹄形隧道施工设备及工艺,同时提隧道施工机械化、智能化水平及施工效率。

敞开式盾构施工技术国外已发展多年,国外知名盾构厂商主要有德国海瑞克公司、日本小松、川崎、三菱公司、加拿大洛瓦特公司等,根据掌子面尺寸设定台阶施作,衬砌为可装配预制混凝土管片,且有许多成功施工案例[4],如日本东京相模纵贯川尻隧道(2011 年)、德国都柏林港口隧道(2003 年)、澳大利亚墨尔本市西部干道-矩形联络通道项目(2023 年),国内莆田火车站南北广场东西两侧地下通道项目(2022 年)等。

1 黄土隧道的工程概况

银西铁路甘宁段上阁村隧道为马蹄形双线高铁隧道,位于黄土梁塬沟壑区,隧址洞外无水的陡坡能长期稳定,洞身地层为黏质黄土Q3eol3,局部有姜石,最大埋深102m,地下水位埋深约50~70m;隧道采用三台阶法施工,开挖断面最大164m2;衬砌类型为Ve 型和Vd 型,初支厚度27~30cm,拱架榀间距为0.8,采用C35 砼,二衬厚度50~60cm,环向设置中埋式橡胶止水带+背贴式橡胶止水带。施工现场水气较大,当开挖掌子面1~2h 后地下水即从台阶面渗出,台阶开始出现层状剥离现象,隧道台阶面泥泞不堪,人工立拱劳动强度大;该隧道平均施工进度仅为每月30~60m,机械化程度低。类似地质情况有西延高铁洛川隧道、焦洛平高铁邙山隧道等,它们掌子面均有一定的稳定性,且开挖断面较大,并按照矿山法的造价给出的预算。

2 盾构设计难点

1)掌子面的稳定性问题 尽管黄土有自稳定的特性,为预防掌子面有突泥突水的情况发生,盾构仍借鉴三台阶七步开挖法的思想,将掌子面分割成两台阶,并配置插刀、可折叠挡土板及相应辅助修边功能。

2)初支施工组织的有效性问题 与单工序的矿山法施作不同,盾体为整体推进,待支护区从尾盾露出,安装每一榀拱架时,待支护区会因裸露局部坍塌或掉落进而影响立拱作业。依据新奥法的衬砌理念-少扰动、早喷锚、快封闭、勤测量的原则,盾构需配置立拱、挂网、锚固、喷浆等作业的机械设备,空间布局精简、工序合理,且充分考虑人员操作的便捷性和安全。

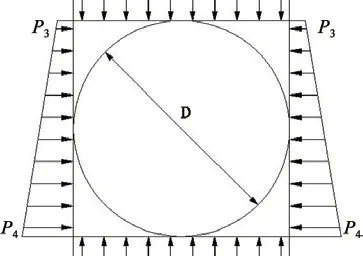

3)盾构可靠推力的来源问题 上阁村隧道埋深以60m 计,重度19kN/m3,内摩擦角24°,静止侧压力系数0.5;经分析盾体结构承受载荷分别为:计算塌落拱顶高度为24.6m,垂直压力洞顶P1=467kPa,洞底P2=695kPa,水平压力洞顶P3=234kPa,洞底P4=348kPa(图1)。盾体长度以12m计,摩擦系数取μ=0.3,综合盾体摩擦阻力、迎面阻力、调向能力和安全系数等因素,盾构推力需求>6 500t。若不采用全载荷预制混凝土管片,盾构获得可靠的推力来源十分困难,这也是最棘手的矛盾。

图1 盾体周围载荷分布

4)原矿山法衬砌断面的多样性问题 现有敞开式TBM 变径技术十分成熟但变径尺寸范围有限,难以适应黄土隧道断面大变径的范围,那么只能以黄土隧道最大断面为设计基准。

5)盾构法工程造价大于原矿山法造价的问题 应对策略就是降低设备成本、减少人员数量、提高施工效率进而减少工期等。

3 推力来源的研究

笔者多次咨询黄土隧道施工方面的专家,为获取可靠且充足的反推力,从以下几个技术路径来论证研究。

3.1 利用类撑靴结构与土体产生摩擦力

盾体可分为前盾、中盾、尾盾,利用可伸缩盾壳板与隧道开挖内环面紧贴产生的摩擦力为盾构提供推力(图2)。中盾和尾盾均设有6 个大面积环形撑靴,以周围土体承载力150kPa 计,撑靴系统长度>37m,钢结构过于庞大,从结构设计、成本、围岩载荷变形及摩擦力稳定性等方面考虑,该方案不可取。

图2 类撑靴结构

3.2 利用喷锚初期支护来提供推力

喷锚初期支护施作要求通常是24h 内强度不小于10MPa,过长的等强时间影响推进系统的效率,且其强度不稳定,为盾构提供的推进力较少;若使用型钢管片+模筑的方法,每环型钢管片确实能为盾构提供足够的推进力,但其用钢量较大会造成隧道修建费用较高,在软岩大变形隧道中有应用,但在黄土隧道的应用是罕见的。

3.3 利用类挤压混凝土结构(ECL工法)

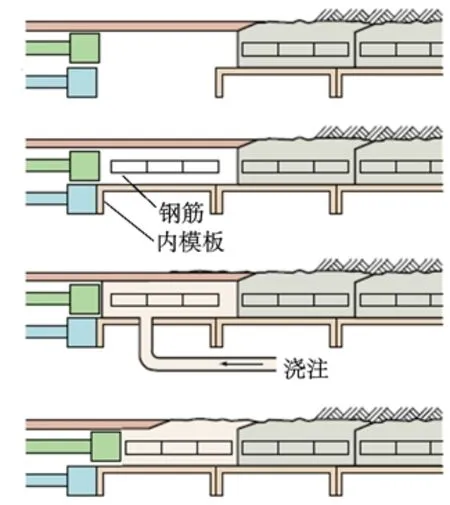

在盾构尾部设计有可拆卸内模板,将可移动封堵板、内模板、尾盾壳、上一环凝固砼之间形成密闭空间,然后植入钢筋和注入混凝土,进而成为初支;并利用混凝土与内模板之间的黏结力/摩擦力来为盾构提供前进动力(图3)。其优势在于初支质量好、无回弹、减少混凝土用量,不振捣、密实度应高于湿喷工艺,可为盾构提供足够推力;其缺点为结构较复杂、质量控制不稳定,该工法至今已有30 年,但国内的推广应用仍不理想,故避开此技术路线。

图3 挤压混凝土工艺

3.4 利用仰拱来提供推力

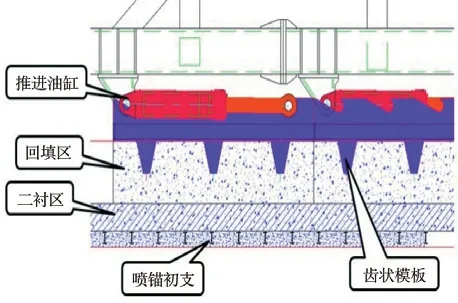

在隧道经过立拱喷锚工艺完成初支后,在仰拱回填施作中,利用齿状模板与仰拱回填区域间的黏着力为盾构带来反推力[5](图4)。其优势在于推力来源充足且稳定,混凝土用量稳定,齿状模板可以循环使用;缺点为结构较复杂,脱模不易,推进力到主机上传导有点偏差。

图4 齿状模板

3.5 利用全载荷预制管片来提供推力

全载荷预制管片衬砌技术十分成熟,对围岩载荷受力良好且机械化拼装效率高,提供推力充足,但缺点为隧道建造成本大幅上升。

通过5 种技术路径的分析,推力来源排除利用类撑靴结构、喷锚初支、型钢管片、ECL 工法之后,利用仰拱或预制管片来提供推力为研究方向。

4 盾构主机和推进系统的设计研究

4.1 方案一

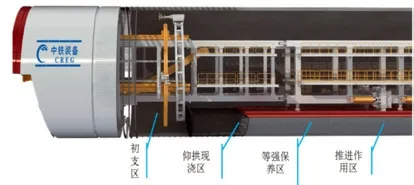

马蹄形敞开式盾构主机由前盾、中盾、大梁组成,经分析将掌子面分割成两部分,上台阶高度可以设定为0.54 倍的总高度[6],上下掌子面均为敞开模式配置有2 台挖掘臂,利于减少推力需求,前盾上部配置有拱顶插刀和可折叠挡板,前盾中部配置有中层插刀,可强制分割两个面(图5)。

图5 机械化初支系统

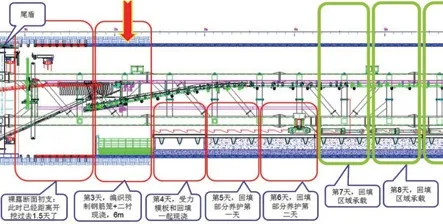

初支、仰拱二衬、后配套和推进等系统均依附在大梁上,中盾和大梁固接,大梁长度约为40m,按照功能划分有初支区、仰拱现浇区、等强保养区、推进作用区、补充作业区等5 个区域,在初支区配置马蹄形拱架安装机、锚杆钻机、喷浆机械手、综合护栏等设备,仰拱现浇区配置移动模板、振捣、混凝土喷头、钢筋笼吊机等设施作仰拱的二衬和回填,等强保养区设有3套齿状模板和仰拱回填区域相接触,补充作业区配置有脱模设备、填平、其他配套设备等。推进作用区的推进油缸一端铰接在大梁上,另一端铰接在混凝土齿状模板上,齿状模板随仰拱回填施作时一同浇筑(两者之间预先涂抹有脱模剂)。为使齿状模板传递给混凝土的压力均匀,增大仰拱作用区域的面积,横向和纵向设置有多个插入齿;当混凝土受到的压力平均为4.5MPa 时,总计可产生支反力约7 200t。

由仰拱回填区为盾构推进系统提供反力的施工方法,步骤如下(图6):①将多组齿状模板底部与回填仰拱区共同浇筑在一起(第4 天);②将销轴安装在齿状模板上的卡槽中,连接推进油缸,将其他部件调试至工作状态;③盾构掘进时,推进油缸伸出,在销轴和齿状模板的配合作用下(第7 天),实现盾体的向前移动;④随着盾构的前行,当最后排的齿状模板脱离主梁时,用吊机进行脱模和转运;⑤重复步骤①~④,直至完成整个隧道的开挖。在步骤③中,推进油缸收缩,销轴可变化不同的卡槽中,然后再伸出,实现推进系统的换步。

图6 步进施工工序

4.2 方案二

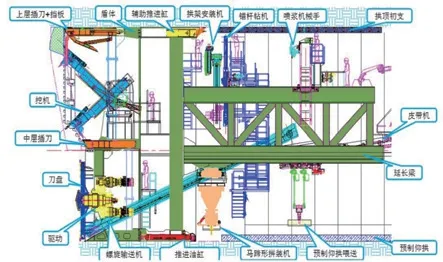

盾构主机由前盾、中盾、移动台架组成,跟方案一有所不同,开挖系统上部掌子面敞开并配置2台挖掘臂,且设有拱顶插刀和可折叠挡板,而下部采用相互啮合的多刀盘开挖(图7),以适应黄土地质不稳定的突发情况。施工时,先开挖上部掌子面土体,然后主机带动刀盘向前推进一环距离,插刀顺势回缩,被切削掉的土随输送机连续排出。

图7 整机概念图二

隧道衬砌方面:上部拱顶为喷锚初支并采用机械化施工,下断面采用可装配预制仰拱(图8),并配置专用管片拼装机,以保证施工效率。初支外轮廓与原矿山法复合式衬砌方案完全一致;预制仰管片拱厚度和Ve 型衬砌保持一致,仰拱处二衬厚度不变;预制仰拱管片分为4 块,错缝拼接,接缝位置避开受力较大处,并预留吊装孔、锚杆孔、注浆孔;上下两种衬砌交界处预埋15mm 厚通长钢板,在上部型钢钢架端头与通长钢板现场焊接。相应的,推进系统内嵌在中盾内,其下部环向布置数根推进油缸,其上部环向布置数根辅助推进油缸,以满足盾构推进和调向需求。

图8 隧道衬砌结构设计对比图

4.3 方案三

通过查询国外相关文献,发现铁路隧道采用TBM 施工时,有用预制装配式初期支护+二衬的施工案例,如瑞士New Bozberg Tunnel 项目,采用∅12.36m 的单护盾TBM 掘进2 503m;奥地利Perschling Tunnel 项目,采用∅12.98m 的单护盾TBM 掘进6 353m 等。考虑到预制初期支护较全载荷管片结构有成本优势,故新方案由此诞生。

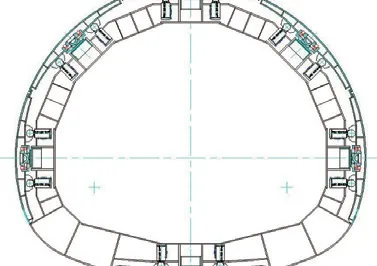

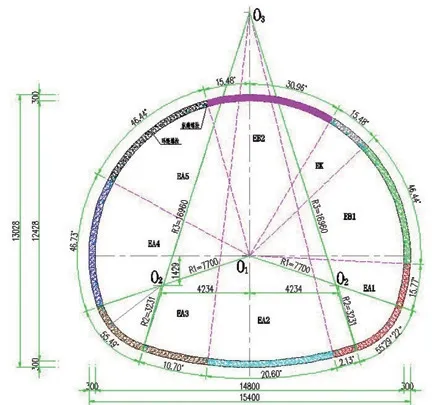

预制初期支护为国内新型预制装配式支护方案[7],其结构采用C30 喷射混凝土,壁厚0.3m(全载荷预制管片壁厚估计为0.7m),环宽为1.5m,分块方案为7+1 快模式(图9)。管片分块尽量避开弯矩较大处,设预制初期支护采用错缝拼装方式,采用奇偶环实现错缝拼装;管片间采用弯螺栓形式连接,为使管节接头位置有一定有变形空间,减小剪切破坏的情况,暂不设置凹凸榫。

图9 预制初期支护奇数环分块方案

为了验证可行性,CREG 于2020 年12 月在北京开展了预制初期支护力学性能试验,这次试验包括预制装配式和喷射混凝土初期支护结构两组试验。试验结论如下:①两种结构形式均能完成规范计算荷载下的安全功能;②前者承载能力约是后者的2.1 倍;③在同等荷载下,两者的变形能力基本相当,且均允许一定变形,能够较好地释放围岩应力,发挥围岩自承作用;④对比试验结果,前者的综合优势更为明显[8]。

基于以上试验成果,盾构主机的设计就水到渠成了。开挖系统和出渣方式同前述方案二一致,新主机配置管片拼装机,该技术已经在白城隧道中得到成功的应用,它拥有锁紧、升降、平移、回转、仰俯、横摇和偏转等7 种动作,并采用电液柔性补偿控制技术[9],施工人员操作简单,设备反应灵敏,图10 为预制初期支护的拼装流程。该盾构的其他系统配置与方案二相似。

图10 拼装流程

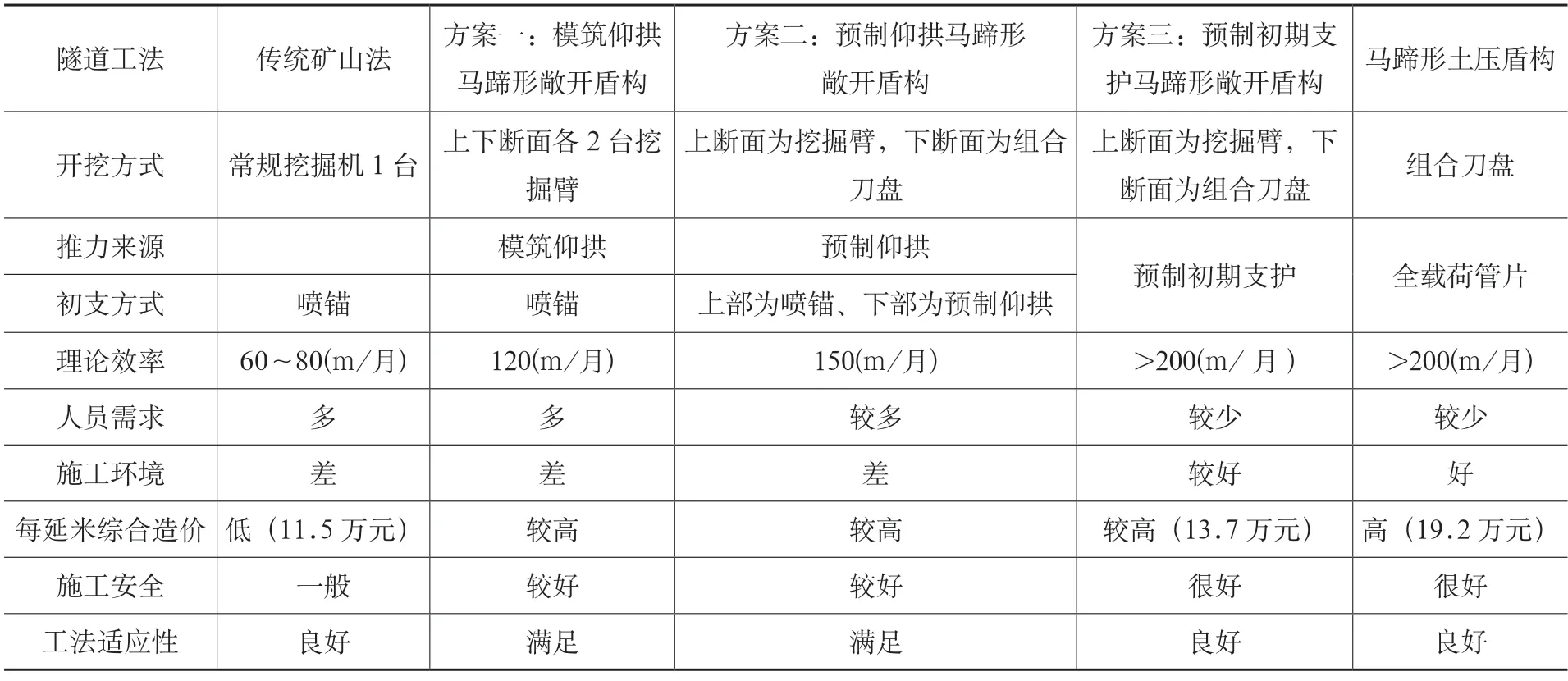

4.4 综合比较

为衡量上述3 种盾构主机方案优缺点,单条隧道长度以3km 计,进行施工效率、人员需求、综合造价(含设备费用、管片场费用、模具、其他临建费用等)的比较,详见表1[10]。

表1 三种方案的综合比较

5 结论及建议

1)马蹄形敞开式盾构方案一、二、三设备造价比同级别土压平衡盾构要低,且前者对应的隧道综合造价比后者低25%或更多,具有良好的研究价值。

2)方案一中盾体获取推力充足,步履式前进,施工效率受到施工组织的影响较大,后期可开发智能化更高的仰拱浇筑系统,施工效率上相对于矿山法优势不明显。方案二是综合产物,盾构以下断面预制仰拱为推力来源,应对掌子面迎面阻力上小下大的分布规律,但推力不均匀;而上断面喷锚结构有利于初期支护同围岩轮廓紧贴,进而减少围岩收敛,发挥新奥法衬砌的优势,和方案一类似,喷锚初支对洞内机械、人员环境的影响不可忽视。方案三获取推力充足且均匀,接近土压盾构,施工上也更可靠,且施工环境更为友好,故可行性更强,但需注意预制初期支护局部有被压裂的风险。

3)新工法新设备应用的关键因素之一就是经济效益,若隧道修建长度>5km,方案三对应的隧道每延米综合造价与矿山法更为贴近。因此从设备成本、隧道修建成本、施工效率、环保、安全等多个角度综合考虑,以预制初期支护为推力来源的马蹄形敞开式盾构具备较好的推广价值,建议后期寻求工程项目展开工业,应用以提高山岭铁路或公路黄土隧道修建机械化水平。