盾构主驱动大齿圈隧道现场维修技术

汪 朋,姚冬冬,高建业

(中铁隧道股份有限公司,河南 郑州 450000)

近年来,随着城市化进程的加速和人口增长,地铁隧道在城市交通中的地位越来越重要。未来地铁隧道的发展前景非常广阔。随着科技的进步和城市规模的扩大,地铁隧道将不断提升安全性和效率,满足更多人口的出行需求,同时更加注重环保和可持续发展。盾构法在隧道施工中具有安全,高效且对地层扰动小的特点,在城市地铁隧道,引水工程以及市政管道施工等领域应用颇丰。

盾构作为盾构法施工的关键设备在施工过程中扮演着极其重要的角色。刀盘主驱动系统是盾构的核心部件。它包含的主驱动大齿圈,主轴承等零部件在施工的过程中无法单独进行更换。其寿命直接决定了整台盾构的使用寿命,因此在盾构使用过程中,对主驱动的状态监测、维护保养以及损伤维修应高度重视。阎向林、李原曾对盾构主驱动故障及维修做了相关的研究,总结了隧道内盾构主驱动大齿圈损伤补焊及杂质清理方法。但是未对大齿圈损伤处理方法进行总结对比以及大齿圈现场维修技术进行总结,本文以某局S658 盾构为例,主要针对隧道内盾构主驱动大齿圈损伤处理方法进行对比,并对大齿圈现场维修技术进行总结。

1 土压平衡盾构主驱动介绍

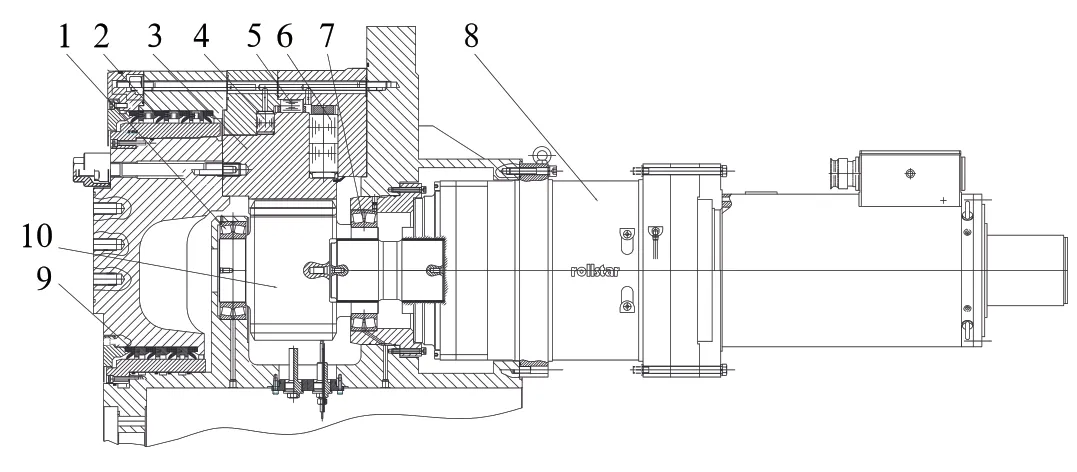

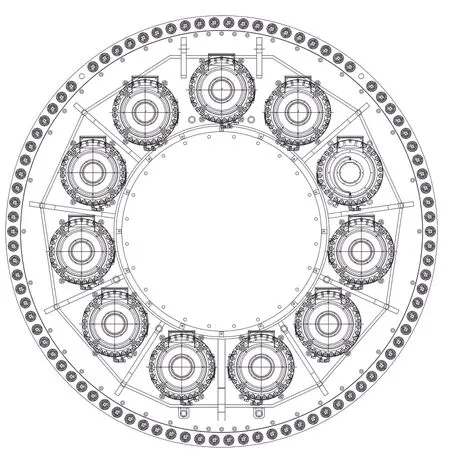

S658 海瑞克土压平衡盾构主驱动如图1所示,刀盘主轴承设计为3 排滚子轴承,其3 排滚子分别为主推力滚子、反推力滚子和径向推力滚子,S658 主驱动电机如图2 所示,共11 台,小齿轴承前后端各1 个,共22 个轴承。主驱动大齿圈与小齿轮进行啮合将减速机输出的扭矩传递至刀盘。同时将刀盘掘进过程中产生的反推力、倾覆力矩和径向力传递至主驱动轴承滚子上。主驱动密封系统主要分为内外两圈密封系统,每圈密封系统由4 道浇铸式聚氨酯唇形密封及密封油脂组成。密封压入内外2 圈密封安装槽中,形成一定的预压缩量,在主驱动旋转部件与固定部件之间的间隙形成密封作用,进而将主轴承与土仓进行隔绝,防止土仓内杂质进入。

图1 刀盘主驱动系统示意图

图2 主驱动电机及减速机分布图

2 土压平衡盾构大齿圈损伤情况及原因

2.1 大齿圈损伤情况

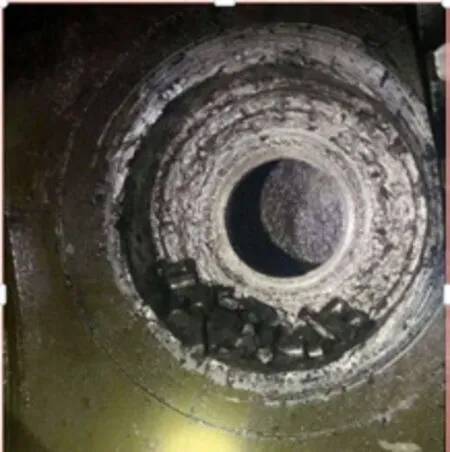

2020 年5 月17 日,盾构掘进过程中维保值班工程师在例行检查,对主驱动油样进行取样检测,发现金属杂质超标,停机使用内窥镜检查主驱动内部时发现有轴承保持架损坏碎粒,如图3所示,随后将减速机和电机拆除进行检查,发现3 号小齿前端轴承散架,看不到完整轴承,8 号前端轴承内圈断裂,未跟随小齿同步拆出(图4)。其他位置小齿轴承拆出外观完整。未发现明显肉眼可见损伤。大齿圈进行渗透探伤检查过程中发现数处齿顶压痕及齿面裂缝损伤,如图5 所示。

图3 轴承保持架磨损碎粒

图4 3号小齿轮前端轴承损坏情况

图5 大齿圈齿顶压痕及齿面损伤

2.2 大齿圈损伤原因分析

零部件装配精度以及后期使用中的维护情况均会对主驱动寿命造成巨大影响。以S658 盾构为例,由于3 号小齿前端轴承损坏,轴承碎片进入大齿圈齿轮啮合面导致大齿圈损伤。总结了导致小齿轴承损坏情况的主要原因有以下几点。

1)前端轴承外圈定位槽与轴承座定位销错位,导致轴承沿轴向未安装到位,轴承外圈与定位销卡死,轴承滚珠受较大的轴向力,导致轴承损坏,如图6 所示。

图6 轴承沿轴向未安装到位

2)驱动小齿轮前后端轴承偏载,轴承单侧滚子受力,形成单侧滚道压痕,严重缩短轴承寿命,如图7 所示。

图7 偏载造成轴承滚道单侧压痕

3)因主驱动密封损坏,齿轮箱进入泥沙,轴承润滑油受到污染,导致轴承损坏,如图8所示。

图8 齿轮箱内部杂质

3 盾构主驱动大齿圈损伤处理办法探讨

盾构主驱动属于盾构的核心部件,其内部结构复杂,在隧道内无法进行大齿圈零部件替换,因此主驱动大齿圈一旦出现损伤,采取何种适当的、经济的维修方法,是盾构长期使用后的一大难题。根据现场情况探讨几种相应的大齿圈损伤处理方法。

3.1 大齿圈损伤位置补焊

隧道内将主驱动电机、减速机,小齿轮拆除,形成一定的作业空间,对主驱动大齿圈齿面及齿根进行探伤,判断其损伤程度,制定与其对应的焊接方案。

大齿圈焊接前先进行轴承箱清理,将泥沙及铁块全部清理干净,使用大功率吸尘机进行杂物清理。最后使用煤油清洗轴承箱,循环清洗主轴承滚柱。在开始修复前要对轴承箱进行防护,使用面团封堵各缝隙,防止磨屑进入其他小驱动箱。打磨过程中每半小时,使用吸尘器对打磨区域清理。焊接时要注意防火措施。按照预先制定的焊接方案进行施焊作业。焊接后进行探伤并进行运转过程的震动数据采集,评估主驱动状态,具体修复过程以海瑞克S658 盾构为例进行论述。

3.2 开挖竖井进行主驱动整体更换

通过注浆加固地面,开挖支护,在盾构的主机上方进行竖井开挖,开挖完成后将盾构刀盘、盾体依次进行拆除吊运至地面,将盾构主驱动运输至工厂进行维修,维修完成后再进行主驱动,盾体的组装,竖井的回填。该方法适用于盾构主驱动损坏严重无法进行现场维修的情况。

开挖竖井进行主驱动整体更换成本较高,且要求地面构筑物简单易拆除,地质条件允许开挖,交通便利,具备作业场地和运输的条件,竖井开挖风险较高,工期长,开挖难度大。作业过程中社会面影响较大。盾构主驱动拆除吊装出井后需运输至厂家进行维修或整体更换,维修完成后进行盾构主机的组装。

4 盾构主驱动大齿圈齿面损伤的处理措施

4.1 大齿圈齿面修复方案的确定

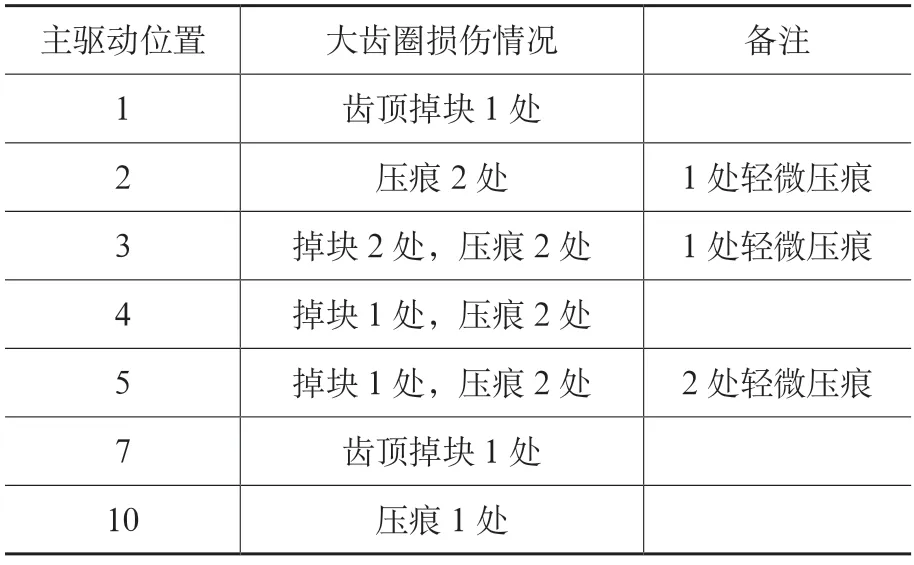

S658 盾构主轴承在长株潭项目使用约7 400m,2018 年5 月,在中铁华隧佛山工厂拆解检测,对主轴承内外圈滚道和两端保持架进行了修磨。主推力滚子、副推力滚子、径向滚子各更换了一套。大齿圈损伤时S658 盾构已累计掘进8 040m,主轴承运转时间为2 923h。驱动电机减速机拆除后,发现轴承箱内有铁块及轴承保持架和泥沙,经检查,3 号驱动前端轴承完全损坏,铁屑为轴承零碎件。经过检查,发现大齿圈损伤情况如表1 所示。鉴于该大齿圈的损坏情况,考虑工期以及成本,最好的办法是对大齿圈损伤位置进行补焊。

表1 大齿圈损伤情况

4.2 大齿圈齿面修复方案的实施

4.2.1 S658盾构主驱动大齿圈材质特性。

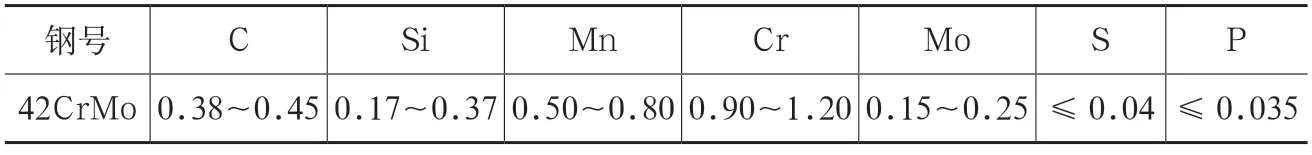

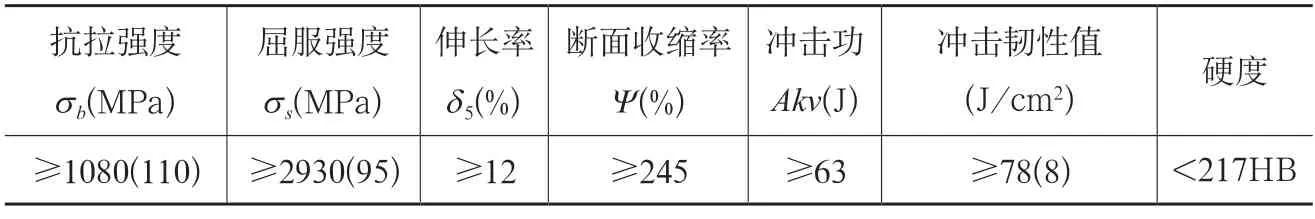

S658 盾构主驱动为德国海瑞克生产,大齿圈为SKF 公司制造,材质为:42CrMo4v,相当于国标42CrMo,其化学成分及力学性能如表2、表3 所示。42CrMo 钢属于超高强度钢,具有高强度和韧性,淬硬倾向性大,淬火时变形小,高温时有高的蠕变强度和持久强度,母材金属热影响区容易产生低塑性的淬硬组织,工件愈厚,则淬硬倾向愈大。且该焊件刚性大,若焊条或焊接工艺选用不当在焊件冷却至300℃以下时,容易沿热影响区的淬硬区产生冷裂纹。对焊接条件、焊材、焊接人员的要求高,极易产生焊接裂纹。

表2 42CrMo钢化学成分

表3 42CrMo钢力学性能

4.2.2 焊材以及焊接保护气体的选择。

焊接材料的选择原则是焊材化学成分及力学性能尽量与母材相似且抗拉强度等于或稍高于母材的焊条,保证焊缝的强度,韧性达到技术要求。具有很高的延展和抗裂性能,由于需要采取多层堆焊焊接,因此焊材在多次的加热冷却过程防止出现延迟裂纹以及再热裂纹。本次焊接焊材选用ER-80G 焊丝,其抗拉强度σb≥800MPa。焊接保护气体使用80%Ar+20CO2混合气体,具有飞溅率低、焊缝成型美观、韧性高的特点。

4.2.3 大齿圈齿面焊接过程

1)焊条进行烘干除潮:由于焊丝在使用前存放不当会导致焊条受潮,先将焊丝放入烤箱设定温度150℃进行保温1h,烘干后放入保温箱内随用随取。

2)损坏齿面处理:用角磨机将损坏齿面部位进行打磨,打磨完成后进行渗透探伤,直至未发现损伤裂纹为止,焊接坡口采用“U”型或“V”型。打磨完成后使用洗涤剂对焊接位置表面进行清理,去除油污及金属碎屑。

3)齿面焊接前使用氧气乙炔割枪进行300℃预热,焊接完成后立即进行后热工艺将焊接位置均匀加热至200~350℃使用石棉布包裹进行保温缓冷。每焊完一道焊缝进行焊渣清除及消除应力处理。

4)齿轮参数因磨损原因与英制和国标标准尺寸不匹配,为保证修复后的齿形参数,需要现场对照已正常磨损的齿制作齿形样板,以此样板修正齿形。

5)焊接参数,底层焊道采用0.8mm 焊丝,焊接电流80~100A,电弧电压为15~20V,堆焊层使用1.2mm焊丝,焊接电流100~130A,电弧电压22V,直流反接,焊接过程中注意防止产生未熔合,裂纹,表面气孔及外露夹渣的问题,单个齿的缺陷处理应连续进行不得中断,中断焊接后需重新预热,同时做好焊渣打磨时铁削的收集处理,做好防护,防止落入主驱动狭小缝隙内。

6)焊接完成后对修复的齿面进行超声波和渗透探伤,结果2#、3#、4#、5#和10#轮齿(检测长度均为250mm)均未发现缺陷。

5 主驱动大齿圈补焊修复效果评价

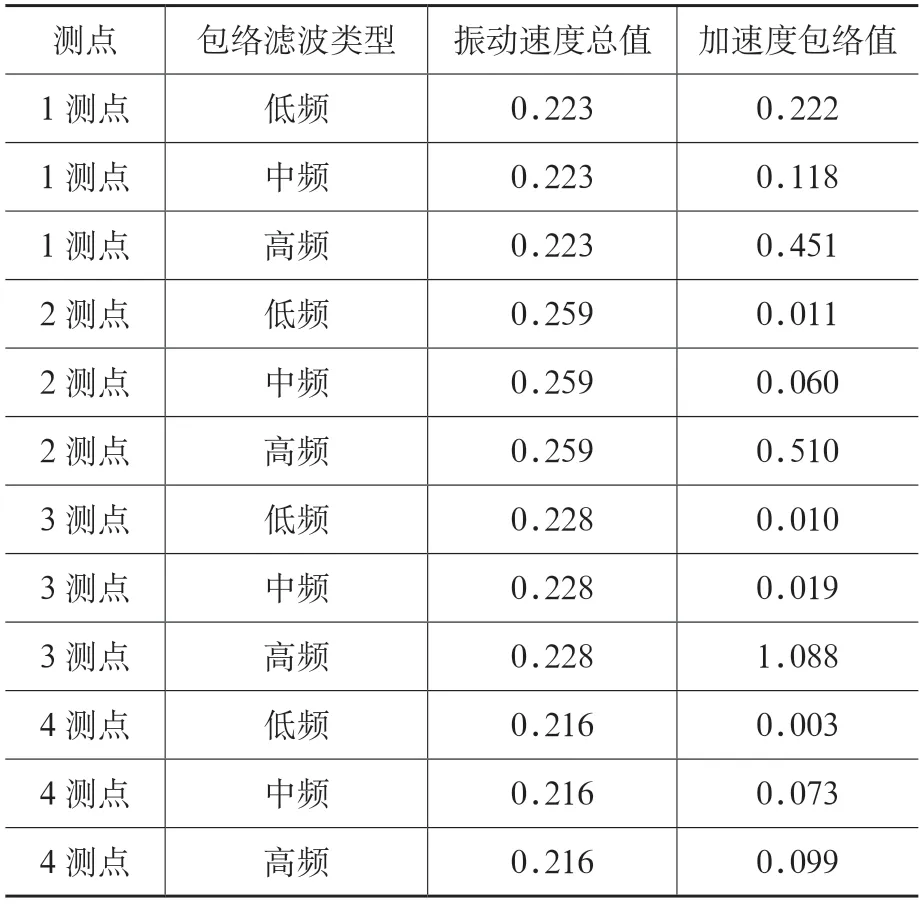

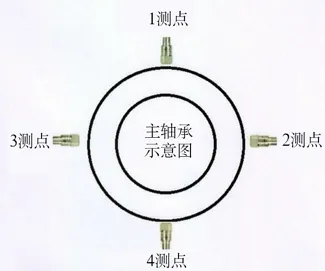

主驱动大齿圈齿面补焊修复完成后委托SKF工程师对主驱动试运行状态进行检测评估,通过在主驱动上设置4 个监测点位,分别安装4 个加速度包络数值和振动传感器在主驱动空载运行状态下进行数据采集。监测示意图及数据采集结果如图9 和表4 所示,数据结果显示振动速度整体数据偏小,说明设备整体运行尚可,4 个测点加速度包络值偏大,说明齿轮有不均匀受力,且齿面存在磨损。

表4 监测数据

图9 监测示意图

S658 盾构修复后已经于2023 年2 月完成剩余2 936.6m 的掘进任务,最终掘进完成隧道贯通,掘进完成后盾构主驱动运输至洛阳特重轴承有限公司进行检测维修,大齿圈拆除后进行着色探伤,未发现原焊接位置掉块,仅有部分裂纹,探伤结果如图10 所示,此次修复的盾构主驱动大齿圈完全满足了施工需求。

图10 大齿圈探伤结果

总结此次隧道内盾构主驱动大齿圈维修过程,相比于通过竖井开挖更换主驱动而言,不仅节省了大量成本,同时缩短了工期,且维修结果可靠。进一步论证了隧道内进行主驱动大齿圈齿面现场维修技术的可行性及经济性。