破除侵入盾构区间隧道围护桩的施工技术研究

沈宏雁/SHEN Hongyan

(中铁十六局集团地铁工程有限公司,北京 100000)

1 工程概况

成都地铁17 号线二期“机-人”(机车厂站-人民塘站)盾构区间由机车厂站大里程盾构井始发,区间隧道在里程ZDK96+200~ZDK96+280、YDK96+140~YDK96+245 位置下穿市政道路普络斯A 线下穿隧道框架段,该位置盾构区间隧道埋深约19m。普络斯A 线下穿隧道采用普通钢筋围护桩的支护形式,局部桩底侵入盾构掘进范围。下穿隧道桩基为∅1 500@2 200 钻孔桩,桩长约18.2m。下穿隧道西侧需破除围护桩37 根,东侧需破除23 根。桩顶冠梁尺寸1 700mm×1 000mm,冠梁顶距离现有地面高度约3m。

2 工程需求分析

1)工期方面 确保关键工序:机车厂站-人民塘站盾构区间计划2021 年3 月31 日左线始发、5 月31 日右线始发。必须确保在盾构通过前将侵入隧道的围护桩处理完成。按照盾构掘进4环/天+中间停机拆除负环7 天计算,左线围护桩需在2021 年4 月14 日前处理完成,右线围护桩需在2021 年6 月4 日前处理完成。

2)环保方面 鉴于成都市环保施工外部环境压力较大(省、中央环保督察、迎大运等),确保施工工艺所需场地满足车辆通行要求,产生的废水、污水、建渣、噪声等对周边环境影响符合当地要求。

3)安全方面 因施工深度范围分布杂填土层、硬塑黏土层、全风化泥岩层、强风化泥岩层。其中黏土、全风化泥岩、强风化泥岩均为中等膨胀土,成都地区地下水丰富且降雨量大,受到降雨等外部环境的影响,周围土体吸水膨胀,需确保在复杂地层下施工的安全稳定性。

4)对道路下穿隧道结构影响方面 因道路下穿隧道车流量大、且为新建道路,道路下穿隧道围护桩对道路下穿隧道结构起保护作用。施工中确保对围护桩及下穿隧道结构安全稳定性无影响。

3 传统方法分析

传统施工方法有机械拔桩、冲击凿桩和人工挖孔凿桩。

机械拔桩和冲击凿桩特点有:①机械拔桩、冲击凿桩采用大型施工机械,占地需求较大,本施工场地所处位置车流量较大,交通导改困难,只能小范围打围施工;②机械拔桩、冲击凿桩施工产生噪声大,因施工场地紧邻住宅小区,会造成严重的扰民;③机械拔桩施工成本高昂,拔桩每延米约6 500 元;④机械拔桩对围护桩进行全面破坏,对下穿结构安全稳定影响大。

人工挖孔凿桩特点有:①施工方法所需工期时间长,按照正常工期1m/天,每个桩处理需求时间至少25 天,且需跳桩施工(至少需要2 轮完成),不能满足工期要求;②人工挖孔凿桩产生的废水、污水、建渣很多,施工场地环保不达标;③受膨胀土地层以及地下水丰富且易补给,采用人工挖孔工艺桩孔侧壁地层遇水膨胀,安全风险度极高,桩孔护壁所需钢筋、模板、混凝土等一系列施工工序耗时耗料。

4 施工工艺研究

水钻成孔作业采用电动水钻机,施工时噪声小、工艺简单灵活、受场地制约小、对大气无污染、产生污水少、对周边结构无影响、成孔尺寸有保证,已经在桥梁钻孔桩施工中得到广泛应用。

4.1 施工工艺对比选择

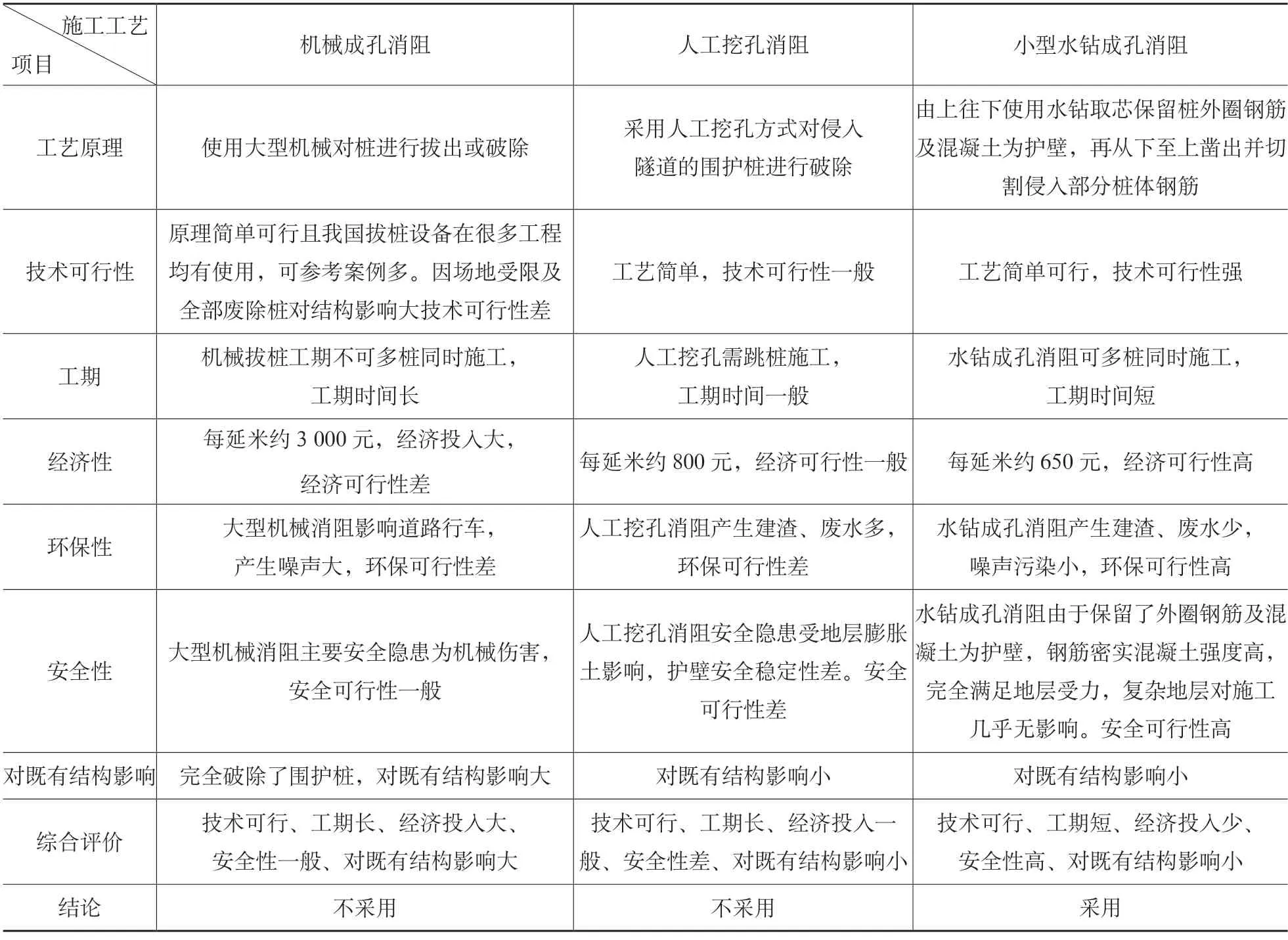

从技术可行性、经济性、有效性、安全性等方面对3 个施工方案进行深入分析,最终选择小型水钻成孔消阻,如表1 所示。

表1 隧道围护桩施工方案对比分析表

4.2 施工实况研究

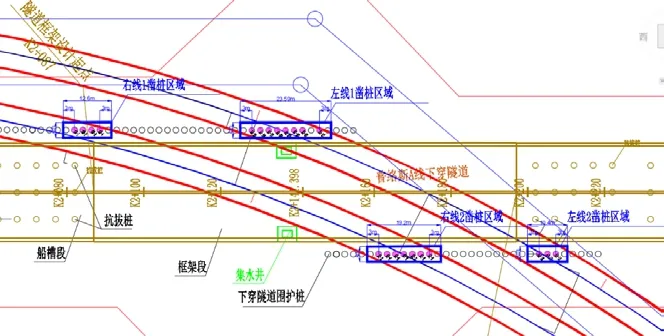

1)打围范围 为尽量减小施工期间对蜀龙路与民线路交叉口交通通行的影响,保障车辆正常通行,施工区域拟分4 处进行围挡,围挡宽度为以围护桩为中心共4m,长度为以围护桩为中心外扩3m。现场按每次开孔11 个,全部桩孔同时开挖,共计两轮完成全部22根桩基截桩施工。先施工左线1、2 凿桩区域,后施工右线1、2 凿桩区域(图1)。

图1 场地打围图

2)挖槽范围 因侵入隧道的围护桩桩顶位于地面以下约3m,原下穿隧道围护桩施工时可能存在偏差,挖槽时应适当外扩,结合现场实际情况,槽孔内壁为桩中心外扩1.1m,即净宽2.2m。

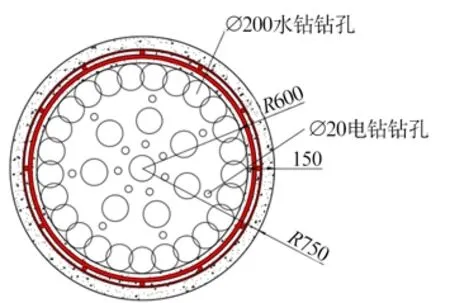

3)水钻成孔范围 既有桩桩径1.5m,为保留足够厚度的外圈钢筋混凝土作为护壁,结合现场实际,在路面及填土厚度3m 深度桩孔开挖完成后,采用在原有桩基∅150cm中心取芯直径∅120cm,即护壁参数:厚度15cm,混凝土强度为C30,最小配筋主筋(竖筋)29 根C28@100mm,螺旋筋(分布筋)A12@150mm。泥岩分界位置断面(水土合算)地层压力为p1=119.6kPa,桩底断面(水土合算)地层压力为p2=154.6kPa,桩端位置围护桩承受的地层压力最大,为最不利断面位置。竖向取1m 桩,采用MIDAS 有限元软件对其进行内力计算。围护桩混凝土强度等级C30,钻孔取芯后截面厚度150mm,水平向箍筋直径12mm,竖向间距100mm。构件编号为ZH-1,截面为矩形,截面宽1 000mm,截面高150mm,构件计算长度为1 000mm,混凝土强度等级C30,fc=14.3N/mm2,钢筋类型,为HPB300,fy′=270N/mm2,结构重要性系数为1.0,纵筋最小配筋率为0.600%,轴向力设计值N=269.000kN。根据GB 50010-2010《混凝土结构设计规范》计算得出稳定系数φ=1.000。最终求得纵筋面积A′s=-6837mm2,因 为A′s≤0,应按构造要求配筋,故A′s=A′smin=900mm2。实际配筋面积:A′s=1130mm2>900mm2,满足受力要求。经计算,混凝土强度及配筋率均满足荷载要求。

4)每循环成孔深度及角度 利用水钻沿桩身中心环形线逐个取芯(取芯外边缘直径为桩身直径-30cm,每循环取芯长度约40cm),为避免整块桩芯混凝土较大劈裂困难,可在桩芯混凝土中部均匀分布若干相同取芯掏槽孔(图2)。水钻完成后取出芯块。采用电钻在周边孔与掏槽孔之间打设钻眼,使用钢楔子将桩芯混凝土劈裂。周边孔取芯时保持7.5~10°的外倾角度,保证下一循环的取芯直径。

图2 钻孔布置图

5)垂直运输方式 根据钻孔布设,最大渣块重38.5kg,吊桶采用皮革式吊桶,出渣的允许最大重量为90kg(含水分重量),采用规格为6×19、直径为11mm 的钢丝绳。出渣时渣土堆放高度不得高出吊桶上边缘且低于10cm,以防渣土吊运过程中掉落。当起吊大块渣土时,井下人员在准备完成先撤回地面后再起吊。提升架采用工16A 工字钢焊接为整体。

6)渣土存放及运输 孔内渣土在吊运至地面后临时存放于场地内临时渣土坑内,每天使用装载机装运至渣土存放场后集中拉出。

7)人员上下通道 作业人员上下采用软梯,软梯上部固定在地锚上,并在软梯与护壁接触地方设置防磨垫,软梯中部与护壁上预埋的钢筋固定在一起避免晃动。在紧急情况下,人员可站入吊桶内,将安全带固定在吊钩上,使用汽车吊将人员吊出作为应急逃生通道。

8)通风及照明 由于空间狭小,需配备足够通风设备及照明。现场通风拟采用1.5kW 高压漩涡鼓风机,将地面新鲜空气通过DN100 耐磨塑料送风管输送至孔道内,风管口距孔底约2m,距孔底2m处使用12V安全电压的防爆灯泡进行照明。必要时工人可以佩戴便携式头部探照灯进行辅助照明。

9)桩孔防护及人员防坠 凿桩孔口和凿桩周边都必须设置防护栏杆。要求:防护栏杆高度1.2m,上中下各设一道横杆,底部设踢脚板;栏杆立柱间隔小于2m,且与孔口混凝土固定牢固。每次作业完成后孔口使用C18@150×150 钢筋网进行覆盖,并做好警示标志及标语。作业过程中地面作业人员及监护人员需系好安全带。作业人员应悬挂“安全绳”并随身佩戴防坠器,以备意外情况时有关人员能顺利上下,正常情况下,操作人员上下孔应通过爬梯进行,禁止乘坐吊具。桩孔上监护人员与下孔作业人员均需佩戴对讲机,并保持联络,随时沟通孔内及地面情况。

5 结语

1)左线围护桩在2021 年4 月10 日处理完成,右线围护桩在2021 年5 月30 日处理完成。确保在盾构通过前将侵入隧道的围护桩全部处理完成。

2)施工工艺所需场地满足车辆通行要求,产生的废水、污水、建渣、噪声等对周边环境基本无影响符合当地要求。

3)施工中无安全质量事故及安全质量事故隐患发生。

4)施工中通过对下穿隧道进行监测,监测结果显示施工对围护桩及下穿隧道结构安全稳定性无影响。

本施工工艺与传统人工挖孔桩、机械拔桩破除既有桩施工相比,成本低、工序简便、对既有结构无影响、对周边环境无影响、安全系数高、速度快,经济效益及社会效益显著。