兰茂牛肝菌酶解产物调味油美拉德反应增香工艺优化及电子鼻分析

杨 宁,张沙沙,周 锫,罗晓莉,孙达锋,,张微思,

(1.云南省食用菌产业发展研究院,云南昆明 650221;2.中华全国供销合作总社昆明食用菌研究所,云南昆明 650221)

兰茂牛肝菌(Lanmaoa asiatica)是一种著名野生食用菌,主要分布于中国云南,属于牛肝菌科[1]。在原产地因其醇厚浓郁的香气和鲜美脆嫩的口感而广受欢迎[2]。然而,兰茂牛肝菌是野生食用菌,不能人工栽培,且保藏困难。对兰茂牛肝菌进行加工处理,可以延长保藏时间,提高附加值。牛肝菌调味油是当前市场较为常见的一种食用菌调味油。食用菌调味油是指以食用菌为主要原料,根据不同需求加入调味料,再用食用油熬制的一种鲜香调味品,其原理是将食用菌中的呈鲜呈味物质溶解在植物油中,让植物油具有食用菌的特有风味[3]。目前,市售食用菌调味油主要利用新鲜或干制食用菌,通过油炸、浸提或者二者结合的方法加工而成,但部分产品存在着质量不高、技术含量低、产品同质化等问题。

酶解法可以提高食用菌风味物质释放率,且具有效率高、污染小等优点,已经成为了食用菌研究的热点之一。但大部分研究主要集中在酶解工艺的优化[4]、酶解产物的功能特性研究[5]、调味基料的研究等方面[6]。这些研究中仅有酶解上清液得到充分利用,酶解沉淀往往作为副产物被丢弃。然而酶解沉淀也含有大量风味物质,直接丢弃会造成食用菌资源的浪费。

美拉德反应指反应体系中存在的氨基酸及其化合物与具有羰基的化合物之间所发生的羰-氨反应[7]。美拉德反应是食品加工过程中一种有效的增香手段,反应产物会影响食品的感官特性、稳定性以及营养和健康价值[8-9]。利用美拉德反应制备浓香植物油的研究非常丰富,刘晓春等[10]研究发现利用美拉德反应制备的浓香芝麻油具有较好的芝麻香味及香味持久性,感官评价综合得分较高且品质参数达国家一级芝麻油标准。邹凤等[11]利用花生粕酶解液发生美拉德反应制备浓香花生油,生产出的花生油风味物质香味浓郁。但目前还没有利用酶解产物作为生香源进行美拉德反应制备食用菌调味油的研究报道。兰茂牛肝菌因其独特的风味而广受欢迎,是适合开发食用菌调味品的野生食用菌之一。以兰茂牛肝菌酶解产物为生香源,通过美拉德反应可以重新利用酶解沉淀中的风味物质,进而加工出风味浓郁的兰茂牛肝菌调味油,可以提高兰茂牛肝菌利用率。

因此,本研究以兰茂牛肝菌酶解产物及植物油为原料,通过外源添加还原糖和氨基酸以发生美拉德反应来增加兰茂牛肝菌调味油的风味。以电子鼻传感器响应值为指标,结合感官评价分数对兰茂牛肝菌调味油的加工工艺进行优化。以期提供一种新的利用酶解产物制备食用菌油的加工工艺,丰富食用菌加工方式并避免食用菌资源的浪费。也为电子鼻技术结合感官评价对产品加工工艺的应用提供参考依据。

1 材料与方法

1.1 材料与仪器

兰茂牛肝菌干品 购于昆明木水花野生菌交易市场;中性蛋白酶(5×104U/g)、木瓜蛋白酶(3×104U/g)南宁庞博生物工程有限公司;风味蛋白酶(5×104U/g)沧州夏盛酶生物技术有限公司;葡萄糖、木糖、L-谷氨酸、赖氨酸、组氨酸、精氨酸 河北华阳生物科技有限公司;食用白醋 千禾味业食品股份有限公司;食用碱 安琪酵母股份有限公司;大豆油、玉米油 益海嘉里食品营销有限公司;花生油莱阳鲁花浓香花生油有限公司;橄榄油 品渥食品股份有限公司;葵花籽油 佳格投资有限公司。

WGLL-625BE 电热鼓风恒温干燥箱 天津泰斯特仪器有限公司;FiveEasy Plus FE28 pH 计、EasyPlus Titrator ET18 自动电位滴定仪 梅特勒-托利多仪器有限公司;HH-6 恒温水浴锅 上海立辰科技有限公司;HR/T20MM 台式大容量高速冷冻离心机 上海安亭科学仪器厂;TYM-30L 超微粉碎机济南天宇专用设备有限公司;FD5-5 真空冷冻干燥机 SIM(美国)国际集团有限公司;5HG-2AK 果蔬烘干机 云南种业集团有限责任公司。

1.2 实验方法

1.2.1 兰茂牛肝菌酶解产物制备 兰茂牛肝菌使用果蔬烘干机提前干燥(水分含量<12%),使用超微粉碎机粉碎25 min 至超微粉,称取一定量兰茂牛肝菌超微粉,根据实验室前期研究确定的兰茂牛肝菌复合酶解工艺,添加0.60%(w/w)中性蛋白酶,0.90%(w/w)风味蛋白酶,0.47%(w/w)木瓜蛋白酶,料液比为1:20(w/v),调节pH 为7.0,在50 ℃条件下酶解1.5 h。酶解结束后沸水浴灭酶10 min,冷却至60 ℃时得到兰茂牛肝菌酶解液,之后进行离心(4000 r/min、15 min),分离上清液及酶解沉淀,真空冷冻干燥后粉碎备用。

1.2.2 反应底物水添加量筛选 取等量酶解产物冻干粉(酶解沉淀冻干粉和酶解上清液冻干粉各0.5 g混合备用),分别加入0、1、1.5、2.0、2.5、3.0 mL 超纯水搅拌均匀,添加2.5% L-谷氨酸(以油质量计算,w/w),5.0%葡萄糖(以油质量计算,w/w),酶解产物冻干粉与植物油混合比例(以下简称料油比)1:40(w/w),在150 ℃下反应60 min,冷却、过滤后进行电子鼻检测及感官评价。

1.2.3 植物油种类筛选 取等量酶解产物冻干粉(酶解沉淀冻干粉和酶解上清液冻干粉各0.5 g 混合备用),添加2.5% L-谷氨酸,5.0%葡萄糖,料油比1:40(w/w),分别加入大豆油、花生油、葵花籽油、玉米油、橄榄油,在150 ℃下反应60 min,冷却、过滤后进行电子鼻检测及感官评价。

1.2.4 美拉德增香反应参数筛选

1.2.4.1 单因素实验 在确定水添加量及植物油的基础上,取等量酶解产物冻干粉(酶解沉淀冻干粉和酶解上清液冻干粉各0.5 g 与1 mL 超纯水混合备用),固定氨基酸为2.5%L-谷氨酸(以油质量计算,w/w),还原糖添加量为5%(以油质量计算,w/w),料油比为1:40(w/w),植物油为玉米油,反应温度为150 ℃,反应时间60 min,考察还原糖种类(木糖、葡萄糖,木糖:葡萄糖比例为:1:3、1:1、3:1)对电子鼻传感器及感官指标的影响;固定还原糖为葡萄糖,氨基酸为2.5%的L-谷氨酸,料油比为1:40(w/w),植物油为玉米油,反应温度为150 ℃,反应时间60 min,考察还原糖添加量(3%、4%、5%、6%、7%)对电子鼻传感器及感官指标的影响;固定氨基酸添加量为2.5%,还原糖为5%葡萄糖,料油比为1:40(w/w),植物油为玉米油,反应温度为150 ℃,反应时间60 min,考察氨基酸种类(赖氨酸、精氨酸、组氨酸,L-谷氨酸)对电子鼻传感器及感官指标的影响;固定氨基酸为L-谷氨酸,还原糖为5%葡萄糖,料油比为1:40(w/w),植物油为玉米油,反应温度为150 ℃,反应时间60 min,考察氨基酸添加量(1.0%、1.5%、2.0%、2.5%、3.0%)对电子鼻传感器及感官指标的影响;固定氨基酸为2.5%L-谷氨酸,还原糖为5%葡萄糖,料油比为1:40(w/w),植物油为玉米油,反应时间60 min,考察不同反应温度(120、130、140、150、160 ℃)对电子鼻传感器及感官指标的影响;固定氨基酸为2.5%的L-谷氨酸,还原糖为5%葡萄糖,料油比为1:40(w/w),植物油为玉米油,反应温度150 ℃,考察不同反应时间(30、40、50、60、70 min)对电子鼻传感器及感官指标的影响。

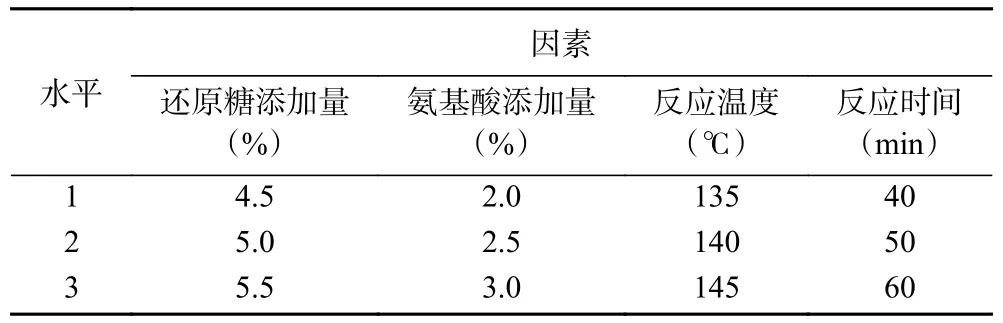

1.2.4.2 正交优化试验 在单因素实验基础上,选取还原糖添加量、氨基酸添加量、反应温度、反应时间四个因素设计L9(34)正交试验,以综合得分为评价指标,确定最佳工艺。正交试验设计表见表1。

表1 正交试验因素水平设计Table 1 Orthogonal test factor level design

1.2.5 电子鼻检测

1.2.5.1 香气收集 调味油:在样品瓶中取样30 mL,温度60 ℃,保温30 min;兰茂牛肝菌酶解产物:称取酶解产物冻干粉各2 g,加入40 mL 60℃的水,保温30 min。每个样品重复3 次。

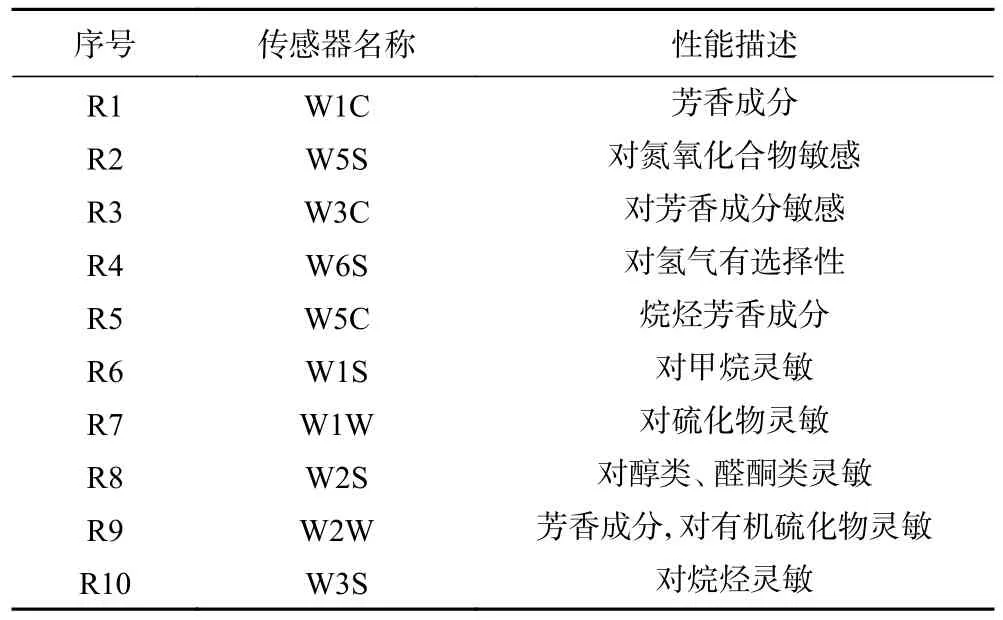

1.2.5.2 检测条件 采用单样,传感器清洗时间60 s,样品制备时间5 s,样品检测时间120 s,样品流入流量400 mL/min。传感器的响应特性如表2 所示,本研究中仅选择了传感器响应值差异较大的R2(W5S)、R6(W1S)、R7(W1W)、R8(W2S)、R9(W2W)进行分析。

表2 电子鼻传感器类型及性能Table 2 Electronic nose sensor types and performance

1.2.6 氨基酸态氮测定 参照GB 5009.235-2016《食品中氨基酸态氮的测定》,采用自动电位滴定仪分别对兰茂牛肝菌酶解上清液、酶解沉淀及未离心的酶解液进行测定。

1.2.7 感官评价 感官评价包含气味、滋味、色泽、透明度四项,分值分别为:30、30、20、20 分,共计100 分。具体评分标准及分数如表3 所示。由10 名感官评价员对调味油的四项指标进行评分,最后统计各项得分及计算综合得分(综合得分为四项指标评分之和),结果取平均值。

表3 感官评价指标及评分Table 3 Sensory evaluation indicators and scores

1.2.8 理化指标检测 溶剂残留量测定参照GB 5009.262-2016《食品安全国家标准 食品中溶剂残留量的测定》;酸价测定参照GB 5009.229-2016《食品安全国家标准 食品中酸价的测定》;过氧化值测定参照GB 5009.227-2016《食品安全国家标准 食品中过氧化值的测定》;水分及挥发物测定参照GB 5009.236-2016《食品安全国家标准 动植物油脂水分及挥发物的测定》;苯并芘测定参照GB 5009.27-2016《食品安全国家标准 食品中苯并芘的测定》;铅的测定参照 GB 5009.12-2017《食品安全国家标准 食品中铅的测定第一法》;镉的测定参照GB 5009.15-2014《食品安全国家标准 食品中镉的测定》;黄曲霉毒素B1测定参照GB 5009.22-2016 《食品安全国家标准 食品中黄曲霉毒素B 族和G 族的测定 第三法》。

1.2.9 营养成分检测 蛋白质测定参照 GB 5009.5-2016《食品安全国家标准 食品中蛋白质的测定》;脂肪测定参照 GB 5009.6-2016《食品安全国家标准 食品中脂肪的测定》;能量及碳水化合物测定参照GB 28050-2011《食品安全国家标准 预包装食品营养标签通则》;钠测定参照 GB 5009.91-2017《食品安全国家标准 食品中钾、钠的测定》。

1.3 数据处理

试验数据采用Excel 处理,GraphPad prism5 做差异性分析及作图。结合使用PEN3 电子鼻自带软件Winmuster 对响应值数据进行处理和分析。

2 结果与分析

2.1 反应底物风味物质分析

2.1.1 反应底物中香气成分比较 食用菌中的风味物质包括非挥发性风味物质和挥发性风味物质[12]。挥发性风味物质是食用菌香味的主要组成物质,包括八碳化合物、醛类、酮类、硫类等多种化合物,这些化合物相互协调,使食用菌具有特殊风味[13-15]。由图1 可知,兰茂牛肝菌经过酶解处理后,酶解上清中的各类香气组分含量高于酶解沉淀,但酶解沉淀中仍然有香气物质残留,且响应值不低。说明酶解沉淀作为酶解副产物仍然保留着部分风味物质可以再次被利用。

图1 兰茂牛肝菌酶解产物电子鼻传感器响应值比较Fig.1 Comparison of response values of electronic nose sensors for enzymatic hydrolysis products of Lanmaoa asiatica

2.1.2 反应底物中氨基酸态氮比较 食用菌的滋味主要与非挥发性滋味物质有关,非挥发性的滋味物质包括游离氨基酸、核苷酸、可溶性糖、有机酸等物质[16]。氨基酸态氮包含游离氨基酸、多肽类等,均是较为重要的呈味物质[17]。氨基酸态氮含量是酱油等调味品品质分级的依据,也是表征酶解程度的重要指标。由图2 可知,兰茂牛肝菌经过酶解、分离得到的酶解上清液中氨基酸态氮含量显著低于酶解沉淀(P<0.05),说明经过酶解后氨基酸态氮能够释放出来,但无法进行彻底分离,酶解沉淀中仍然含有大量的氨基酸态氮,进一步说明在酶解沉淀中仍然含有部分非挥发性滋味物质。

图2 兰茂牛肝菌酶解产物氨基酸态氮含量比较Fig.2 Comparison of amino acid nitrogen content of enzymatic hydrolysis products of Lanmaoa asiatica

2.2 反应底物水添加量及植物油筛选结果

2.2.1 反应底物水添加量对电子鼻传感器响应值及感官指标的影响 美拉德反应易受水分含量影响,一定的水分含量能够促进氨基化合物和羰基化合物的运动,促进美拉德反应进程[18]。水分含量对电子传感器响应值的影响如表4 所示,对调味油的感官评价影响如图3 所示。从表4 可知,随着水分含量的增加6 个传感器的响应值均呈现先升高后降低,加入1 mL 水溶解反应底物后进行美拉德反应,该条件下所得产物进行电子鼻分析,传感器响应值均显著高于其他试验组(P<0.05)。说明加水量过少或过高均会影响美拉德反应,进而影响产物的香气。从图3 可知,水分含量对调味油感官评价综合得分的影响也呈先增加后减少的趋势,加水量为1 mL 时,感官评价综合得分较高,主要表现为气味、滋味两项得分较高。这是因为含水量过高会降低底物浓度,影响美拉德反应速率;但在无水条件下,氨基化合物和羰基化合物分子无法运动,美拉德反应也无法发生[19]。因此加水量选择1 mL。

图3 反应底物水分含量对调味油感官评分的影响Fig.3 Effect of moisture content of reaction substrate on sensory score of flavored oils

表4 反应底物水分含量对电子鼻传感器响应值的影响Table 4 Effect of response substrate moisture content on response values of electronic nose sensors

2.2.2 植物油筛选 大豆油、花生油、葵花籽油、玉米油,橄榄油属于不饱和脂肪酸含量较高的植物油,但不同的植物油具有不同的特征风味,5 种植物油对电子鼻传感器响应值的影响如表5 所示,对调味油感官评价影响如图4 所示。从表5 可知,不同种类的植物油制备的调味油,其传感器响应值也各不相同。其中,玉米油和橄榄油的响应值较高。但从图4可知,感官评价综合得分橄榄油最低,因为橄榄油具有特殊气味且气味较重,利用橄榄油制备的调味油特征风味不突出,因此评分较低。大豆油、花生油也因自身的特殊气味导致调味油香气较弱,综合得分也较低。因此,植物油选择玉米油。

图4 植物油种类对调味油感官评分的影响Fig.4 Effect of vegetable oil types on sensory scores of flavored oils

表5 植物油种类对电子鼻传感器响应值的影响Table 5 Effect of vegetable oil type on the response value of the electronic nose sensor

2.3 单因素实验结果

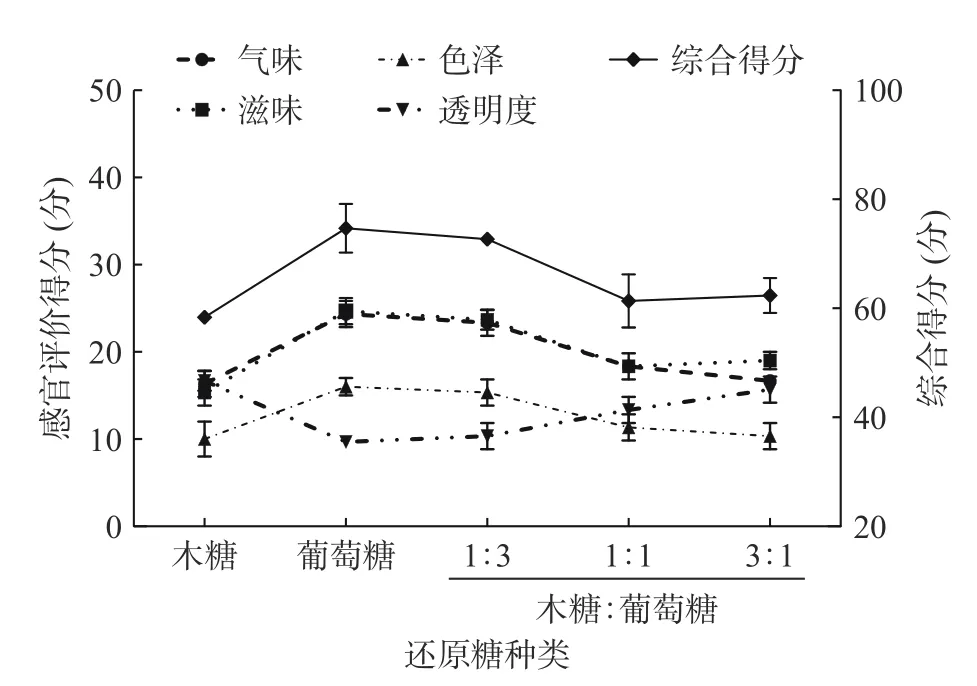

2.3.1 还原糖种类 糖是美拉德反应中必不可少的一类物质,食用菌中的多糖无法参与美拉德反应,因此需要添加还原糖来促进美拉德反应的发生。美拉德反应中常用的还原糖包括:木糖、核糖、葡萄糖、果糖、麦芽糖等,木糖、果糖、葡萄糖反应活性较好,而木糖及葡萄糖因为其价格低廉且具有较好的反应活性,在实验中较为常用。木糖和葡萄糖参与反应的调味油对电子鼻传感器响应值的影响如表6 所示,对调味油感官评价影响如图5 所示。从表6 可知,添加葡萄糖进行美拉德反应,其传感器响应值均显著高于其他四个实验组(P<0.05),而添加木糖进行美拉德反应,传感器响应值较低,且随着木糖添加比例的增加,传感器响应值逐渐下降。从图5 可知,调味油感官评价综合得分变化趋势与电子鼻传感器响应值一致,随着木糖添加量的增加,感官评价综合得分逐渐降低。有研究表明,在美拉德反应过程中,葡萄糖反应活性小于木糖,但美拉德反应是一个复杂的反应体系,糖类的分子结构和反应中间体构型会直接影响香味成分的产生[20-21],美拉德反应产物的香气成分总量与还原糖的反应活性也并不总是呈正相关[22]。因此,选择添加葡萄糖参与美拉德反应。

图5 还原糖种类对调味油感官评分的影响Fig.5 Effect of reducing sugar types on sensory scores of flavored oils

表6 还原糖种类对电子鼻传感器响应值的影响Table 6 Effect of reducing sugar species on response values of electronic nose sensors

2.3.2 还原糖添加量 还原糖添加量不仅影响美拉德反应速率,也会影响终产物的风味。还原糖添加量对电子鼻传感器响应值的影响如表7 所示,对调味油感官评价影响如图6 所示。由表7 可知,随着还原糖添加量的增加,传感器响应值先升高后下降,还原糖添加量为5%时,各个传感器响应值均为最高,且显著高于其他试验组(P<0.05)(W2S 除外)。由图6 可知,随着还原糖添加量的增加感官评价的综合得分变化趋势与传感器响应值变化趋势一致,添加量为6%、7%时,综合得分降低。主要是因为,当还原糖添加量达到一定程度时,会出现焦糊味,进而影响调味油品质。

图6 还原糖添加量对调味油感官评分的影响Fig.6 Effect of reducing sugar addition on sensory scores of flavored oils

2.3.3 氨基酸种类 氨基酸是美拉德反应的重要反应底物,氨基酸的种类和浓度均会美拉德反应的进程,氨基酸不同,美拉德反应产物也不同。一般来说,美拉德反应中氨基酸反应活性为碱性氨基酸>中性氨基酸>酸性氨基酸,本研究选择的赖氨酸、精氨酸、组氨酸均为碱性氨基酸,具有较高的反应活性。由表8 可知,添加L-谷氨酸电子鼻W5S、W1W、W2W三个传感器的响应值显著高于赖氨酸、精氨酸、组氨酸(P<0.05),而传感器W1S、W2S 则显著低于其他三类氨基酸(P<0.05),说明不同种类的氨基酸经过美拉德反应会产生不同的风味物质,赋予调味油不同的香气。由图7 可知,添加赖氨酸的感官综合得分最低,添加L-谷氨酸的感官综合得分最高,主要表现为添加L-谷氨酸的气味、滋味及色泽优于其他三种氨基酸。L-谷氨酸是一种常用的食品风味增强剂,参与美拉德反应能产生坚果味与烘烤味[23-24]。多项基于美拉德反应利用食用菌制备调味基料的研究表明,L-谷氨酸具有较好的反应活性并且能改善风味及增加鲜味[25]。因此,选择L-谷氨酸为美拉德反应的外源氨基酸。

表8 氨基酸种类对电子鼻传感器响应值的影响Table 8 Effect of amino acid type on response values of electronic nose sensors

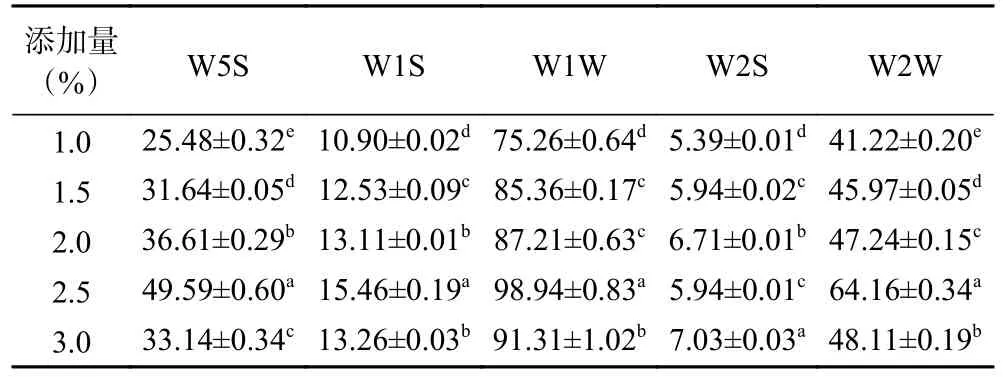

2.3.4 氨基酸添加量 氨基酸添加量对电子鼻传感器响应值的影响如表9 所示,对调味油感官评价影响如图8 所示。由表9 可知,随着氨基酸添加量的增加,传感器响应值先增加后降低,但氨基酸添加量为3.0%时W2S(对醇类、醛酮类化合物敏感)的响应值最高,其他均为氨基酸添加量为2.5%时响应值最高。感官评价得分如图8 所示,随着氨基酸添加量的增加,感官评价得分先增加后趋于平缓,氨基酸添加量为2.5%时,感官评价得分最高。感官评分的降低主要表现为透明度得分降低,而传感器响应值的变化,可能是因为当氨基酸添加量过多时,没有足够的还原糖与其反应,在高温过程中氨基酸发生变化,产生的新物质抑制了调味油的香气,导致传感器响应值下降。

图8 氨基酸添加量对调味油感官评分的影响Fig.8 Effect of amino acid addition on sensory score of flavored oils

表9 氨基酸添加量对电子鼻传感器响应值的影响Table 9 Effect of amino acid addition on response values of electronic nose sensors

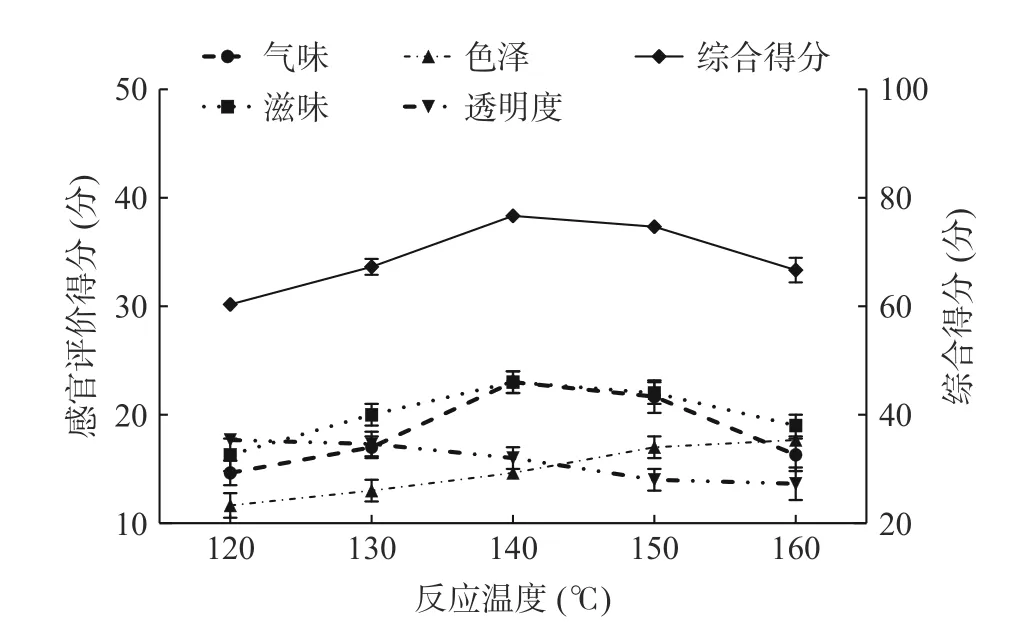

2.3.5 反应温度 美拉德反应通常在在25~35 ℃时就会发生[26]。在相同条件下,温度越高,反应越快。当温度低于80 ℃时颜色反应不明显,温度超过100 ℃反应会明显加快,且高温条件有利于大多数风味物质的形成,特别是一些低分子量的杂环化合物,但温度过高时又会产生致癌物质,影响产物风味及油的品质[27-28]。反应温度对电子鼻传感器响应值的影响如表10 所示,对调味油感官评价影响如图9所示。由表10 可知,随着反应温度的升高,传感器响应值基本先升高后下降,反应温度为140 ℃时,传感器响应值最高,温度升高至160 ℃时,传感器响应值最低。由图9 可知,随着温度的身高,感官评价综合得分变化趋势与电子鼻传感器响应值变化趋势一致,140 ℃时,综合得分最高,但调味油的色泽随着温度的升高得分不断增加。这是因为反应温度过高或过低均会影响油脂的风味、色泽等,高温条件下美拉德反应速率会加快,生成更多的类黑精,会加深产物颜色。

图9 反应温度对调味油感官评分的影响Fig.9 Effect of reaction temperature on sensory score of flavored oils

表10 反应温度对电子鼻传感器响应值的影响Table 10 Effect of response temperature on response values of electronic nose sensors

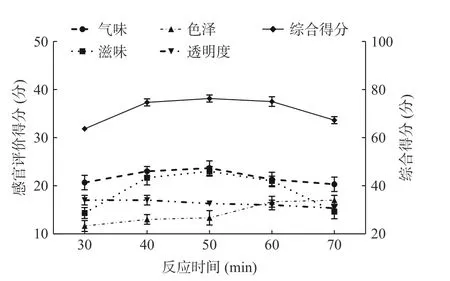

2.3.6 反应时间 美拉德反应时间过长或者过短都会影响产物的风味及反应速率。反应时间的长、短对样品的风味品质变化有重要影响,若反应时间过短,则反应中间物质还没有充分转化为风味化合物;而反应时间过长,则反应物可能会出现焦糊味,且色泽较深[29]。反应时间对电子鼻传感器响应值的影响如表11 所示,对调味油感官评价影响如图10 所示。由表11 可知,随着反应时间的延长,电子鼻传感器响应值除W1S 外,均先升高后降低,反应时间为50 min 时,传感器响应值最高。由图10 可知,感官评价综合得分变化趋势与传感器响应值变化趋势一致,反应时间为40、50、60 min 时,变化趋于平缓,但50 min 时,感官评价综合得分最高。因为反应时间过长,调味油会出现焦糊味及苦味,导致气味、滋味评分较低。

图10 反应时间对调味油感官评分的影响Fig.10 Effect of reaction time on sensory score of flavored oils

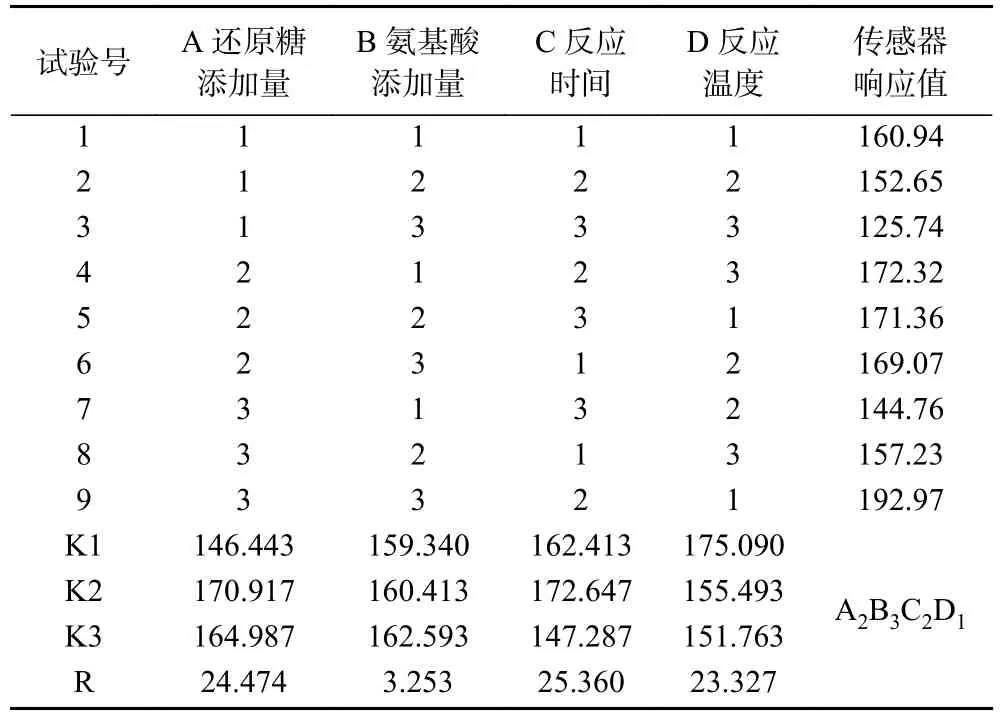

2.4 正交试验优化结果

在单因素实验基础上,选取氨基酸添加量、还原糖添加量、反应时间、反应温度四个因素进行正交优化试验,试验结果如表12 所示。由表12 可知,氨基酸添加量、还原糖添加量、反应时间、反应温度四个因素对电子鼻传感器响应值的影响顺序为反应时间>还原糖添加量>反应温度>氨基酸添加量,最佳工艺组合为A2B3C2D1,即还原糖添加量为5%、氨基酸添加量为3%、反应时间为40 min、反应温度为140 ℃。由于该工艺条件不在正交优化实验的9 个组合中,因此,在该条件下进行三次验证试验,传感器响应值为190.72,与正交优化实验差异值为±1.59,差异较小,且还原糖添加量更少。

表12 正交优化试验结果Table 12 Orthogonal optimization test results

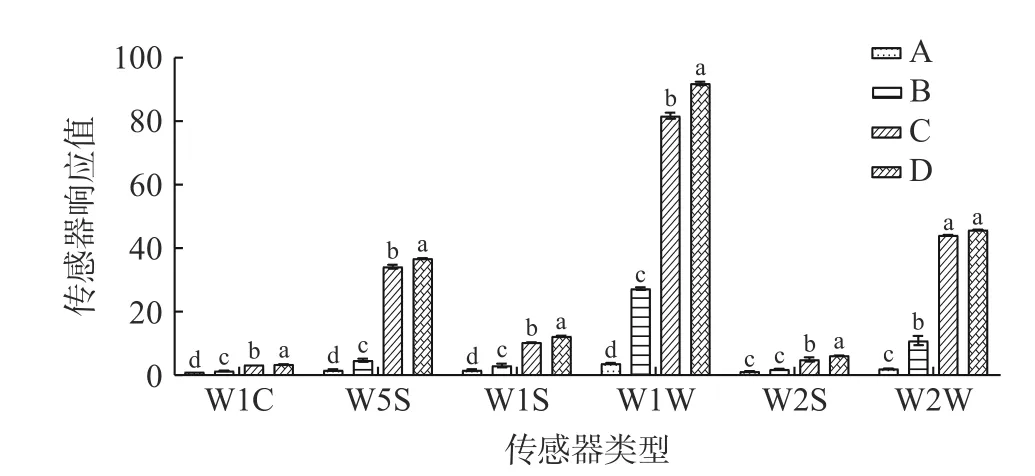

2.5 电子鼻分析

2.5.1 电子鼻传感器响应值比较 经电子鼻分析后,传感器响应值如图11 所示(选取响应值较高的6 个传感器进行作图及差异性分析)。由图11 可知,W1C、W5S、W1S、W1W、W2S 的响应值均为样品D 最高,且与其他样品有显著性差异(P<0.05)。说明样品D 中氮氧化合物、甲烷类、硫化物、醇类、醛酮类这些香气组分为主要香气成分。此外,样品C 中各传感器响应值也较高,说明该样品中主要香气组分与样品D 类似。前期研究表明,兰茂牛肝菌酶解上清液的香气组分对W5S、W2W、W1W 三个传感器较为敏感[30]。此外,孙达锋等[31]利用电子鼻测定新鲜兰茂牛肝菌香气轮廓,同样发现新鲜兰茂牛肝菌中W5S、W2S 等传感器响应值较高。而样品D 中W5S、W1W、W2W 传感器响应值较高,说明利用兰茂牛肝菌酶解产物制备的调味油仍保留着兰茂牛肝菌的特征香气。

图11 传感器响应值比较分析Fig.11 Comparative analysis of sensor response values

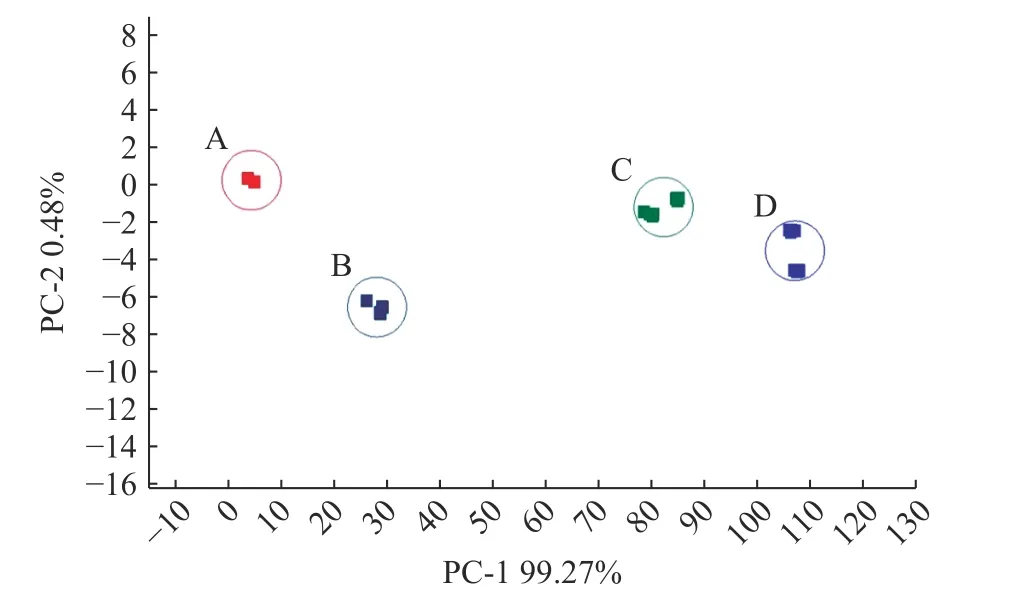

2.5.2 电子鼻分析的主成分分析 如图12 所示,第一主成分(PC-1)贡献率为99.27%,第二主成分(PC-2)贡献率为0.48%,第一主成分发挥着主要作用。样品C 与样品D 距离较近,表明这两个样品间香气成分接近,风味差异较小,但样品间并未重叠,进一步说明美拉德反应能够干预样品C 的香气成分。总而言之,主成分分析表明四个样品间存在风味差异,且具有较好的区分度,该分析结果与2.5.1 电子鼻传感器响应值结果一致。

图12 PCA 分析结果Fig.12 PCA analysis results

2.6 兰茂牛肝菌调味油理化指标及营养成分分析

由表13 可知,在最优工艺条件下生产的兰茂牛肝菌调味油各项理化指标均符合食品安全国家标准,证明此方法生产的兰茂牛肝菌调味油安全可靠。此外,该调味油能量为3693 kJ/100 g,脂肪含量为99.8 g/100 g。

表13 兰茂牛肝菌调味油理化指标及营养成分测定结果Table 13 Physicochemical indicators and nutrient determination results

3 结论

本研究以兰茂牛肝菌酶解产物为原料,外源添加L-谷氨酸及葡萄糖通过美拉德反应制备兰茂牛肝菌调味油。以电子鼻传感器响应值及感官评价为依据,探究兰茂牛肝菌最佳加工工艺。研究表明,最佳加工工艺为:酶解沉淀与酶解上清添加比例为1:1,料油比为1:40,选用玉米油,添加3%的L-谷氨酸、5%葡萄糖、反应时间40 min、反应温度140 ℃。在该条件下制备的兰茂牛肝菌香气浓郁协调,具有兰茂牛肝菌的特有香气。电子鼻分析结果表明,调味油香气组分主要为氮氧化合物、甲烷类、硫化物、醇类、醛酮类。主成分分析表明,通过上述工艺制备的兰茂牛肝菌调味油与其他样品具有较好的区分度,风味差异较大。经品质检测,所制备的兰茂牛肝菌调味油理化指标均符合达到国家品质标准,含有能量3693 kJ/100 g,脂肪99.8 g/100 g。综上所述,本研究使用食用菌酶解产物制备调味油为食用菌调味油的加工提供了新的加工工艺,也丰富了食用菌资源的利用方式,并为电子鼻技术结合感官评价对产品加工工艺的应用提供了参考依据。