激光焊焊接速度对DC06超深冲钢板接头组织和性能的影响

吴兴欢,赖春明,彭思涵,张智

1.湖南化工职业技术学院机械工程学院 湖南株洲 412000

2.中车株洲电力机车有限公司 湖南株洲 412000

1 序言

随着汽车工业的高速发展,对汽车钢板的要求由传统的结构性、经济性转为优良的成形性,以及良好的刚度、表面粗糙度和板面平直度[1]。为满足汽车轻量化和安全性要求,各大汽车厂商纷纷采用高强钢,其中在超深冲压级的基础上开发的超深冲高强度钢板和超深冲烘烤硬化钢板已在欧洲、美国、日本等国家和地区大量使用,特别是ULSAB已制造出车体90%采用高强度钢板的样车,减重达30%[2],大量采用超深冲高强板已成为汽车工业发展的新趋势[3]。DC06冷轧板是超深冲钢的典型钢种,因其优异的延展性、冲压性及拉伸性,非常适合汽车中超深冲成形和极复杂的变形零部件生产[4]。

激光焊是利用高能量密度的激光束作为热源的一种高效精密焊接方法[5],与普通的熔焊工艺相比,激光焊具有能量密度高、焊接速度快、热影响区窄等优点,对控制焊接接头性能和焊缝尺寸精度有着重要意义,因此被广泛用于汽车制造行业中,如汽车车顶及汽车后盖的焊接成形[6]。目前,国内已对超深冲钢激光焊有所研究。其中,任芝兰[7]研究了汽车用高强钢的激光焊焊接性,肯定了汽车用高强度钢采用激光焊接的可行性;付万顺等[8]研究了激光焊接参数和试件装配间隙的变化对6mm厚超深冲IF钢焊缝形貌组织与性能的影响,研究结果表明,当试件装配间隙为0.04mm、焊接速度为6m/min时,焊缝正反面呈X形,综合力学性能最好。国内对汽车用高强度钢激光焊工艺虽有一定的研究[9],但对0.8mm厚的超低碳DC06超深冲钢激光焊的研究较缺乏。焊接速度作为焊接工艺的重要参数,决定了激光焊接过程中热输入量的大小,对接头组织和力学性能都会产生较大影响[10]。因此,本文在其他工艺参数不变的情况下,改变焊接速度,研究其对激光焊接头形貌组织和力学性能的影响,以确定合理的焊接速度范围,为制定DC06超深冲钢板的激光焊接工艺提供基本依据。

2 试验方法

试验采用的材料为冷轧连续退火工艺生产的0.8mm厚的DC06超深冲钢板,其塑性比深冲压板高,适合制造特深冲压成形的复杂零部件。汽车车身面板和车门常用DC06超深冲钢板制造。其化学成分与力学性能分别见表1、表2。

表1 DC06超深冲钢板的化学成分(质量分数) (%)

表2 DC06超深冲钢板的力学性能

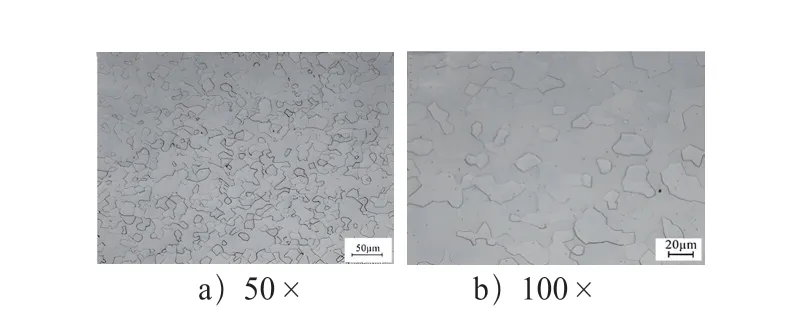

DC06超深冲钢的显微组织如图1所示。由图1可知,组织主要由大小均匀的块状铁素体晶粒组成,在晶内或晶界处弥散分布着细小颗粒的碳氮化合物,因此DC06钢具有较高的强度和良好的塑性。

图1 DC06超深冲钢的显微组织

试验设备采用FYL-1000F型光纤连续激光器焊机,并且采用侧面喷入纯度为99.999%的氩气保护焊缝及近缝区的高温金属,防止高温氧化。

试验用试件尺寸为200mm×150mm。激光焊前首先用砂纸将试件待焊处进行打磨,去除表面氧化层和油污后用酒精擦洗干净试件表面,再将试件安装在焊接工作台上。脉冲激光焊焊接参数见表3,在其他焊接参数不变的条件下,采用不同的焊接速度进行激光焊焊接试验。

表3 脉冲激光焊焊接参数

焊接试验完成后,将试板裁剪成尺寸约18mm×18mm的试样,按工艺参数组序号将试样编号为1~3,对试样进行磨抛处理并清洗后,用4%的硝酸酒精腐蚀,制成金相试样。

采用金相显微镜观察母材、焊缝和热影响区的显微组织。再用显微维氏硬度计对试样进行硬度检测,试验压力为4.75N,加压时间为20s。检测时从母材一侧经过焊缝到母材另一侧,每隔0.1mm打一个硬度检测点,测量出每个点的数值后计算出硬度值。

3 试验结果及分析

3.1 对焊缝熔核区组织的影响

不同焊接速度下焊缝区的显微组织如图2所示。由图2可知,焊缝熔核区为粗大的块状铁素体组织,当焊接速度较快时出现了少量的粒状贝氏体,焊缝铁素体晶粒随着焊接速度的增大而减小。这是由于焊接速度较慢时焊接热输入较大,焊缝熔核区高温停留时间长,焊缝晶粒能充分长大,冷却后得到粗大的铁素体组织。当进一步提高焊接速度时,焊缝熔核区高温停留时间变短,同时冷却速度变快,当熔核区高温组织转变成奥氏体时,可得到较细小的奥氏体晶粒,冷却后熔核区形成细小的铁素体组织。

图2 不同焊接速度下焊缝区的显微组织

从图2可看出,在焊接速度从300mm/min提高到500mm/min过程中,焊接热输入逐渐减小,冷却速度逐渐加快,冷却后形成的铁素体晶粒也逐渐减小。由于母材中含有Ti、Nb、N等合金元素,冷却后在铁素体晶内或晶界处弥散分布着大量细小的Ti和Nb的C、N化合物颗粒,且化合物颗粒的含量随着焊接速度的提高而逐渐减少。这是由于化合物颗粒熔点高,随着焊接速度的提高,其来不及熔解而被保留在铁素体基体中。随着焊接速度进一步提高,焊接接头加热和冷却速度更快,化合物颗粒来不及析出,导致随着焊接速度的提高,化合物颗粒的含量逐渐减少,并且这些化合物颗粒具有细化晶粒的作用。

3.2 对焊接接头热影响区组织的影响

不同焊接速度下焊接热影响区的显微组织如图3所示。由图3可知,热影响区组织为向焊缝区域伸长的粗大的块状铁素体组织,接头存在明显的热影响区、熔核区及母材区,但过热区、重结晶区、不完全重结晶区不明显。这是由于激光焊接时加热、冷却速度快,致使接头横截面上熔核区至熔合线处温度梯度较大,且熔合线处金属在高温下处于过热状态,奥氏体晶粒粗大,因此冷却之后形成粗大的块状铁素体组织。

图3 不同脉冲激光焊接速度下的焊接热影响区组织

焊接速度越快,焊接接头加热和冷却速度越快,高温对热影响区的作用时间就越短,冷却时奥氏体晶粒来不及长大,热影响区的晶粒也就越小,致使热影响区形成细小的铁素体组织。当焊接速度为300mm/min时,此时焊接速度较慢,焊接接头高温停留时间较长,受热面积较大,致使热影响区较宽。当焊接速度提高到500mm/min时,焊接接头高温停留时间缩短,冷却速度变快,致使热影响区宽度明显减小,说明随着焊接速度的提高,热影响区宽度会逐渐变窄。并且与熔核区一样,在热影响区的铁素体晶内或晶间上同样会大量弥散分布着细小的化合物颗粒。

3.3 对焊接接头显微硬度的影响

不同焊接速度下焊接接头的显微硬度分布曲线如图4所示。图4中曲线突出的尖端部分是焊接接头的热影响区硬度,中间低凹部分是焊缝区硬度,曲线类似于“马鞍”状。当焊接速度较慢时,热影响区硬度值较高,随着焊接速度的提高,焊缝和热影响区的硬度差值较小,曲线不再形似“马鞍”。

图4 不同脉冲激光焊接速度下焊接接头的显微硬度分布

当焊接速度为300mm/min时,热影响区、焊缝区、母材区的硬度值分别为168HV、122HV、104HV左右,三者差值较大,这是由于激光焊时,激光光斑的热量集中,温度高,焊接区温度梯度大,热量主要由热传导方式向外扩散。尤其在焊接薄板时,焊接夹具带走焊缝表面大量热量,在焊缝表面和熔核心部形成较大温度梯度。焊缝区加热温度极高,液态金属晶粒在高温下严重长大,冷却后转变为粗大的铁素体组织。在高温作用下母材中的合金元素固溶到铁素体基体中,并在快冷条件下来不及析出,被保留在铁素体中起到固溶强化的作用,同时母材中遗留下来的Ti 、Nb的C、N化合物颗粒弥散分布于基体中,起到弥散强化作用,导致焊缝硬度高于母材。热影响区金属在高温作用下,其细小的等轴铁素体晶粒局部长大,同时母材中Mn、Ti等合金元素部分被氧化烧损,未被氧化烧损的合金元素熔解在热影响区基体中,快速冷却后在热影响区中起到固溶强化作用,而焊缝熔核区的温度很高,合金元素氧化烧损严重,致使焊缝的固溶强化作用低于热影响区,使热影响区硬度高于焊缝区。

当焊接速度为400mm/min时,热影响区和焊缝区的硬度值分别约为176HV、146HV,均高于焊接速度为300mm/min时的硬度值,且焊缝区硬度值与热影响区的差值减小。这是因为随着焊接速度的提高,焊接热输入减小,冷却速度加快,焊缝区和热影响区的晶粒细化,形成的细晶组织提高了强度,同时焊缝区合金元素的氧化烧损减少,固溶强化作用增加,致使焊缝区的硬度得到了提高。在焊接过程中,因为热影响区温度始终低于焊缝区,热影响区合金元素的烧损程度较焊缝区小,导致热影响区的固溶强化作用优于焊缝区,所以热影响区的硬度要高于焊缝区。

当焊接速度为500mm/min时,热影响区和焊缝区的硬度接近,分别约为220HV、200HV,高于焊接速度为300mm/min、400mm/min时的硬度。这是因为焊接速度加快,不仅焊接高温停留时间缩短,合金元素烧损少,固溶强化作用增加,而且冷却速度加快,使得液态金属冷却后形成较细小的铁素体晶粒,进而使接头强度、硬度和塑性得到提高。

4 结束语

经研究得出,DC06超深冲钢板焊缝和热影响区的组织主要是不规则块状铁素体,同时在铁素体基体中弥散分布着大量的C、N化合物颗粒。在其他焊接参数不变的情况下,随着焊接速度的增加,热输入减小,冷却速度加快,焊缝和热影响区的晶粒来不及长大,冷却后得到较细小的铁素体组织。同时,当其他焊接参数不变的情况下,随着焊接速度的增加,焊缝和热影响区的显微硬度均升高。