基于焊接变形控制的筒体结构及焊接工艺优化

霍雷,任有路

中铁工程装备集团隧道设备制造有限公司 河南新乡 453000

1 序言

工程机械产品具有设计结构强度高、使用工况恶劣、产品使用过程中受动载荷的作用较明显的特点,这就导致工程机械产品对设计结构、结构强度等有较高的要求。在产品设计中,基于产品的使用性能,不得不对产品的设计结构和设计强度进行特殊要求。针对筒体类产品,目前国内基本采用4件筋板搭接结构和折弯U形件对接结构两种设计结构,基材采用高强钢或超高强钢,坡口采用全熔透设计,以保证筒体的设计强度,这样就对焊接工艺提出了较高的要求。在实际生产中,为保证筒体的制造成品率,普遍采用增加板件厚度的方法,即将基材板厚加大,焊接后再加工筒体四侧外表面的工艺方法,但这样就会造成基材的大量浪费,同时焊接变形并没有得到实际控制。因此,有必要针对此类产品筒体的设计结构和焊接变形控制工艺进行研究。

2 筒体结构及焊接变形分析

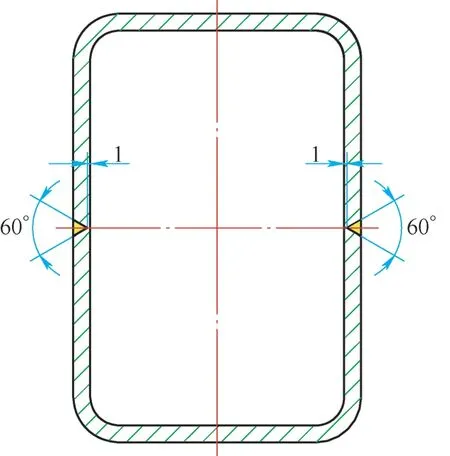

某产品的筒体长度4 ~5 m,横截面尺寸≤350m m×250m m,筒体整体采用上下两端的折弯U形件对接结构,对接处开设(板厚-1)mm×60°的对接坡口,坡口焊缝焊接成形,保证焊缝的焊接质量和结构强度。同时,为了保证筒体的使用性能,焊后需对筒体的四侧外表面进行机械加工,且机械加工后的壁厚≥(板厚-2)mm,平面度、直线度均≤0.5mm;对筒体的焊接和外表面的机械加工要求很高。为了保证筒体的结构强度和使用强度,虽然设计时选用BS700或Q690等高强度钢作为基材,但由于筒体内部需穿过支撑千斤顶,筒体内部不能设置横筋结构,所以只能选择采用中空结构,如图1所示。

图1 筒体横截面

由于焊接是一种局部加热的工艺过程,焊接时对接焊缝处因被局部加热而产生膨胀,受到周边冷金属的约束不能自由伸长,因此产生了压缩塑性变形。冷却时这部分金属不能自由收缩,在筒体内部会产生残余应力[1]。在残余应力的作用下,筒体向内侧产生收缩变形趋势,由于筒体内部中空、没有筋板,内部缺少对对接焊缝收缩变形的支撑作用,因此筒体在横截面的Y轴方向产生自由收缩变形,导致焊接后筒体两侧对接面处变形内凹。又由于筒体较长,达4~5m,焊接时在整条对接焊缝方向上受热不均,产生的焊接应力也大小不均,因此导致筒体两侧面形成中间内凹的蛇形变形面,单侧面整体焊接变形量为4~6mm,严重影响了焊后的机械加工,最终导致筒体制造的报废率高达90%以上。

3 筒体变形控制局限性

针对此设计结构,除了施加焊接反变形、合理配置焊接参数、合理设计焊接顺序等焊接工艺措施外,常用的焊接变形控制方法是增加焊接工装[1-3]。

(1)在筒体内部增加工装 为了有效控制焊接变形,需要在筒体内部的整条对接焊缝上增加工装,但由于筒体内部空间太小,横截面尺寸≤350mm×250mm,且焊后工装四周与筒体内侧面为面接触,摩擦力太大,则筒体内部的工装无法取出。若采用自动化工装,则由于横截面尺寸太小,工装根本无法装入。因此,无法在筒体内部使用工装。

(2)在筒体外部增加工装 在筒体对接面外侧增加工装,如焊接桥板控制焊接变形等,则会引起两大主要问题,一是影响筒体的焊接,造成筒体大量的补焊,进而造成二次焊接变形。二是筒体焊接后,在切割去除桥板的过程中,会对筒体外表面造成无法避免的切割伤害,影响筒体的强度和质量。同时,火焰切割过程也会对筒体造成变形伤害和材料强度损失。因此,在筒体外侧面焊接桥板等工装的方法也不可取。

综上可知,鉴于该设计结构的局限性,常用的增加焊接工装进行焊接变形控制的方法不可行。

4 筒体结构优化

为了保证产品用途,提升产品的生产工艺性、制造可行性,降低产品的制造难度,必须考虑对产品的设计结构进行优化。

(1)增加壁厚余量 由于原图样设计要求焊缝全焊透,同时要求筒体加工至壁厚≥(厚度-2)mm,机械加工后的直线度、平面度、垂直度等均≤0.5m m,板材厚度公差余量不足,机械加工要求太苛刻,筒体生产制造过程中的误差累计超过2mm,生产工艺性太差,无法保证原图样设计要求。为了提升产品的生产工艺性,提升产品的制造成品率,降低产品的制造成本,增加壁厚加工余量,将产品设计的公差余量由≤2mm提升至≤3mm,即将筒体加工后的壁厚由≥(厚度-2)mm降低至≥(厚度-3)mm,保证产品的机械加工可行性。

(2)增加内侧筋板 由于筒体长4~5m,板材较薄,内部中空,筒体内部缺少对焊缝的支撑约束,筒体组对时的错台误差无法消除,筒体的焊接收缩变形难以控制,因此极难达到原图样的焊接、机械加工要求,因此必须在筒体内部增加筋板,同时必须保证筋板不能影响内部千斤顶的通过,也不能影响对接焊缝的全熔透。在筒体内部增加的筋板如图2所示。

图2 内侧增加筋板

筋板采用激光切割机下料,筋板的长度和宽度尺寸应保证筒体组对后的外形尺寸,筋板中间的长孔保证筒体内部千斤顶的自由穿行,筋板两侧的小圆弧位于对接焊缝位置处,保证不影响焊缝的焊接成形。筒体对接焊缝方向每间隔600~800mm设置一块筋板,筒体纵向整体设置6~7块筋板(见图3),以控制筒体的焊接变形。

图3 筒体内置筋板

5 筒体焊接工艺

5.1 焊接工艺过程

(1)焊前清理 焊前清理筒体待焊表面及焊缝两侧,打磨焊缝及焊缝两侧30~50mm内产生金属光泽,不得有影响焊接质量的铁锈、油污、水及涂料等异物。

(2)焊前准备 室内焊接时确保环境温度≥5℃,焊接工位风速<2m/s。焊前进行局部预热,预热至100~150℃,预热范围为焊缝两侧各100mm左右。采用富氩混合气体保护(80%Ar+20%CO2)的焊接方法,使用GHS-70级焊丝,焊丝直径1.2mm。

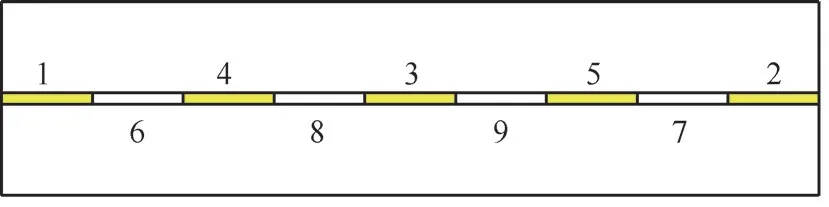

(3)焊接顺序 为了减小筒体的不均匀温度场,增大焊缝与空气的接触面积,使焊后焊缝的热量尽快散失,控制筒体的焊接应力[4]及纵向焊接变形,筒体纵向焊缝采用交替法、间断性焊接[5],从两端向中间分段跳焊,逐段将整条纵焊缝焊满,焊接顺序如图4所示。

图4 纵向焊缝焊接顺序

为了减小焊接应力对筒体外形的作用,控制筒体的横向焊接变形,筒体两侧的对称焊缝采用对称性焊接,一侧焊完一层后,翻转焊接另一侧焊缝,焊完后再翻转焊接这一侧焊缝,依次类推。焊缝厚度方向分多次逐步将两侧焊缝焊满,不允许一次性焊满一侧焊缝后再焊接另一侧焊缝,焊接顺序如图5所示。

图5 两侧焊缝焊接顺序注:1~6为焊接顺序。

(4)焊接过程 全位置焊接打底焊缝,保证焊缝成形均匀,焊缝高度3~4mm。随后进行焊后检查,若焊缝有夹渣、气孔和裂纹等缺陷,则必须去除缺陷焊缝后重新焊接。清理打底焊缝表面焊渣飞溅后进行填充焊和盖面焊,采用多层多道焊接方法,后一焊道压住前一焊道焊缝的1/3~1/2,焊缝的接头处错开距离≥8~10mm,焊接时控制焊缝层间道间温度为100~250℃,当温度<100℃时,需停止焊接、重新加热。

(5)焊后处理 焊后焊缝表面覆盖石棉被保温,筒体冷却后,清理焊缝表面及周围,确保无裂纹、气孔、夹渣等焊接缺陷及明显的焊渣飞溅,焊缝与母材交接处圆滑过渡。

5.2 焊后质量检测

(1)焊缝外观质量检测 筒体焊接完成后,进行外观质量检查,焊缝成形均匀,接头匀直,焊缝表面没有出现裂纹、气孔、未熔合、夹渣及明显的焊渣飞溅等焊接缺陷。筒体外形尺寸变形量为0.5~1mm,焊缝对接处内缩变形约1.5mm,三维坐标检测筒体表面的平面度≤1.5mm,筒体整体的焊接变形量满足图样设计公差要求。

(2)焊缝内部检测 对焊缝内部进行超声波检测,得到焊缝的有效熔深≥板厚,满足图样设计的焊缝全熔透要求,焊缝内部未出现GB/T 29712—2013《焊缝无损检测 超声检测 验收等级》规定的2级超标缺陷,焊缝质量达到2级要求。

6 结束语

通过对筒体设计结构进行优化,将筒体壁厚加工余量增加至≤3mm,在不影响千斤顶穿过筒体内侧的情况下,增加横向筋板,提升了产品的生产工艺性。焊接时选择合适的焊接工艺,并通过多层多道焊接,纵焊缝交替法、间断性焊接,以及对称焊缝对称性焊接等焊接工艺措施,能够有效地控制筒体的焊接变形,满足图样设计要求的几何公差,同时能够有效地保证对接焊缝的焊接质量。

该筒体设计结构和焊接工艺优化方法,已通过我公司产品的生产试验和批量验证,经优化后的筒体,提升了产品的生产工艺性,保证了产品的焊接与机械加工质量,产品的一次制造合格率由≤10%提升至≥90%,极大地提升了产品的制造成品率。实践证明,该筒体设计结构和焊接工艺优化方法是合理可行的,对于同类产品或类似产品焊接变形问题的解决,具有积极的意义和实践参考价值。