变厚截面材料激光穿透焊接自适应功率控制研究

周麒,张哲豪,,李栋梁,罗耀恩,赵育泽,陈聪,曾宏玉,袁方

1.湖南科技大学难加工材料高效精密加工湖南省重点实验室 湖南湘潭 411201

2.湖南科技大学未来技术学院 湖南湘潭 411201

3.湖南泰嘉新材料科技股份有限公司 湖南长沙 410200

4.湖南大学智能激光制造湖南省重点实验室 湖南长沙 410082

1 序言

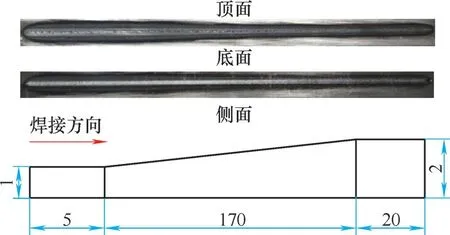

新能源汽车产业的发展对汽车车身轻量化的需求愈加迫切,当前汽车轻量化的主要手段之一是采用变截面结构的金属材料[1-5]。激光焊接具有精度高、速度快、易于实现自动化等优点,是汽车变截面材料制造领域的主要焊接方式之一[7,8]。然而,在变厚截面材料焊接过程中,由于材料厚度的变化容易导致焊接熔深、熔透状态、熔宽及焊缝的正反面余高的不稳定进而影响焊缝的整体质量[7-11],如图1所示。因此,如何实时监测焊缝熔透状态、调控工艺参数、保证焊接质量,是当前焊接变厚截面材料亟需解决的关键问题[6,12-14]。

图1 变厚截面板等功率焊接示意

激光深熔焊的主要特征是产生小孔效应,并在小孔的内部与上方出现光致等离子体,焊接过程的熔池形貌、信号特征与焊接存在映射关系。目前,熔透状态的监测方法主要有两种:一是通过获取小孔内等离子体光辐射信号来间接反映熔透状态[15,16];二是通过视觉传感手段获取熔池表面小孔二维图像信息进而判断熔透状态[17-21],其中后者因具有直观和信息多样化的特点,是目前监测熔透状态的主要手段。

在获得熔透状态后如何调控仍是一大难题,对于熔透状态控制而言,激光功率是影响熔深的最重要工艺参数[22],目前研究大多集中在激光功率控制方面。国外KADLEC等[23]详细介绍了一种激光功率测量系统的原理,对开展功率控制研究和设计闭环激光功率系统有重要的借鉴意义;BAGGER等[24]开发了一种闭环控制系统来调节激光输出功率,实现了根部焊缝宽度的一致性;BLUG等[25]通过研究锁孔焊接过程中“全穿透孔”图像特征,提出了一种闭环控制激光功率以稳定熔透深度的方法,实现了激光焊接铝合金板焊缝完全熔透;BARDIN[26]通过分析锁孔图像的强度曲线,并结合聚焦位置监控系统与功率控制系统,实现了焊接过程中完全熔透状态的闭环控制;DEPREZ等[27]利用高反射系数的反射滑块测量焊接过程中的功率变化,将获得信号分析后反馈至激光功率控制系统,实现了闭环激光功率调节。国内牛增强等[28]将检测到的激光功率波形作为实时反馈控制的输入信号,提高了激光功率的控制精度;贾信庭等[29]在激光焊接过程中对激光功率进行实时控制,有效地避免了烧焦现象;XIAO等[30]使用同轴红外高温计搭建了焊接监控系统,并在不同的光束直径下逐步调节激光功率,成功诱导出不同几何形状的焊缝;彭登峰等[31]为了优化激光输出的动态特性,选用PID控制器实现了激光功率的闭环控制;张健等[32]利用CNN边缘提取技术实时分析焊斑图像,并以此作为反馈信号实现了激光功率的闭环实时控制。

综合以上研究发现,目前国内外对激光焊接过程中如何实现熔透状态的控制进行了一系列研究,结果表明,大多数都是直接对熔透状态影响最大的激光功率进行闭环控制,虽然有效地提升了焊接的质量,但在激光焊接过程中能够实现激光功率实时控制的研究较少;与此同时,上述研究提出的激光功率控制系统虽然能够在激光焊接过程中实现熔透监测,但并未对熔透状态进行实时控制。另外,目前研究中所设计的激光功率控制系统大多基于焊接设备特定的数控系统或激光器内部的功率控制系统,所设计的控制方案通用性相对较差。

因此,本文拟搭建适用于变厚截面板激光焊接功率控制的软硬件系统,在此平台上,通过工业相机同轴主动视觉监测的方式获取激光焊接过程中的小孔图像信息作为判断熔透状态的依据,结合相应的功率控制算法,实现变厚截面板激光焊接熔透状态的实时控制。

2 激光焊接功率控制平台设计

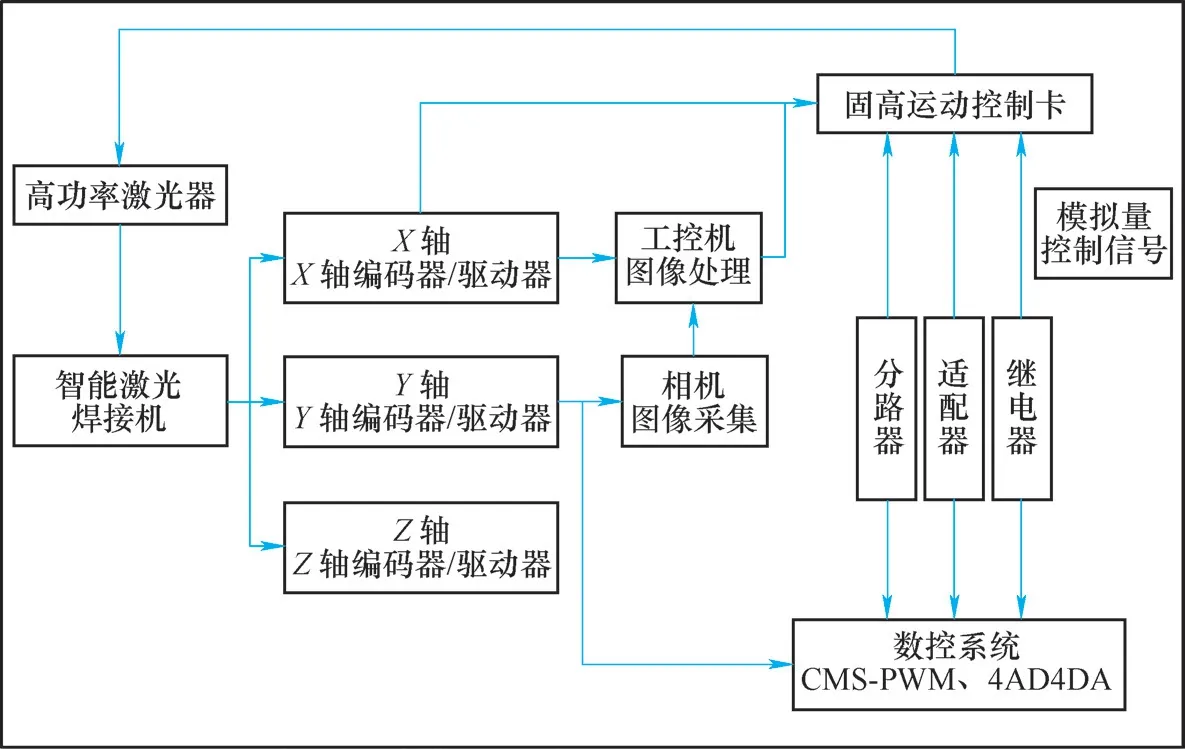

功率控制平台的硬件系统主要负责完成焊接过程中熔池小孔图像信息的采集和执行控制程序,包括工控机、数控系统、运动控制卡集线器、伺服电动机、I/O扩展模块、伺服驱动模块、信号适配及分配器等。软件系统主要负责控制执行机构以完成激光焊接、调整激光器输出功率、设置工艺参数设置以及显示当前的状态信息等。考虑到硬件系统为上下位机结构,为了与之匹配,软件架构也采用上下位机结构,如图2所示。其中,上位机Windows系统主要包括了人机交互主界面、焊缝特征提取模块等。

图2 功率控制平台软硬件架构

机床整体以工控机、运动控制卡和数控系统为主要的控制部分,采用“PC+GTS运动控制器、PA8000数控系统”的主从式控制系统架构。作为上位机的PC负责信号的采集处理、发送指令、参数设置及图形化显示等;运动控制器与PA数控系统作为下位机负责与执行机构的通信,以实现各项指令的执行和反馈等。执行机构部分负责接收上位机控制系统传输指令信号,对激光输出功率、焊接速度、焊缝跟踪偏差移动的控制与调整,由焊接头、激光器、传动部件及气吹等组成,整体为龙门式结构。功率控制平台如图3所示。

图3 激光焊接功率控制平台

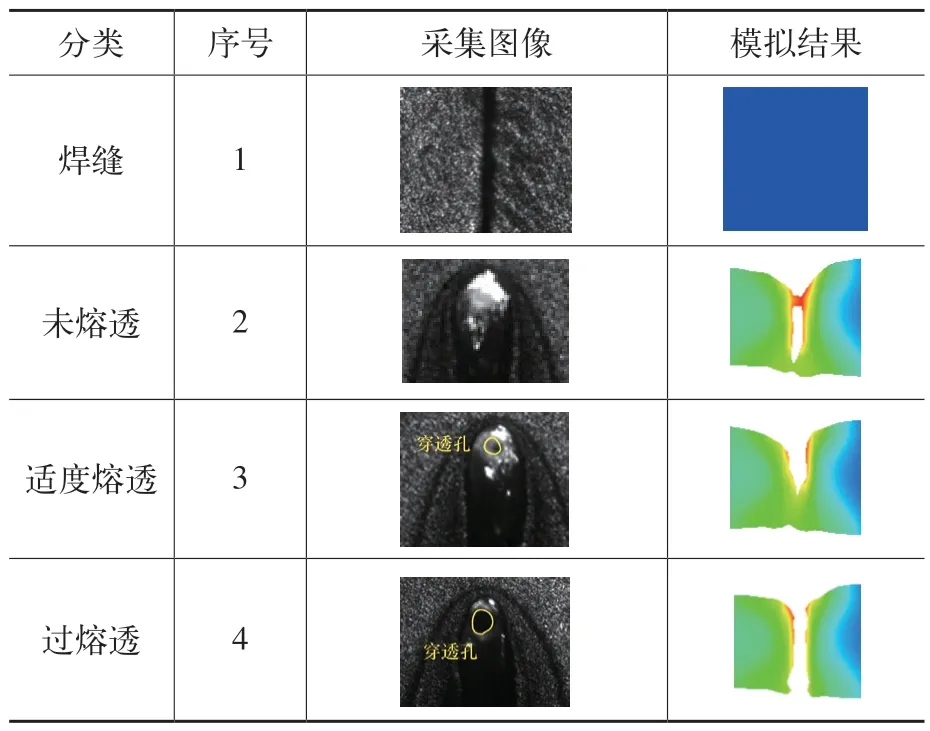

根据激光深熔焊的熔透深度,焊缝的熔透状态可以分为未熔透、适度熔透和过熔透三种状态,同轴图像采集到的熔池穿透孔面积大小与熔透状态直接相关,焊缝处于未熔透状态时,熔池不会出现小孔,而焊缝过熔透状态时小孔面积比适度熔透时更大[33]。本文以采集到的穿透孔面积来判断焊缝熔透状态和焊接质量。由于同轴采集方式比旁轴采集方式结构更为紧凑,同时还可以采集更多的小孔和熔池信息,而且后期处理图像不易失真,本文选用同轴采集方式,选用Basler Pilot工业相机来实现实时采集焊接图像。图像采集系统由工业相机、镜头、滤波片、衰减片及辅助光源组成,如图4所示。此外,因衰减片所能允许通过的光场亮度有限,为克服视场变暗与等离子体羽辉干扰的问题,在此选用808nm的辅助光源旁轴打光及窄带滤波片进行辅助照明[33-37],相机采集到原始图像尺寸较大,为提升图像处理速度和减少干扰,需要对标定的原始图像进行开窗口处理,提取小孔和穿透孔特征,然后进行中值滤波、阈值分割、保留最大图像区域、开运算和闭运算等图像处理算法,获得熔池小孔和穿透孔的面积[37,38]。

图4 同轴图像采集系统

3 结果

3.1 基于熔透特性的激光焊接功率控制方法

根据前期对光纤激光深熔焊接的熔透监测研究结果,B340LA变厚截面板的适度熔透时穿透孔面积为0.0152mm2[38]。对图像进行阈值分割处理时,不同阈值的选择会影响最终处理结果,而卷积神经网络有着较强的鲁棒性、高度的容错能力、良好的并行处理与自组织自学习能力等优点[39]。为提高卷积神经网络识别准确率,本文对采集到的图像依据穿透孔面积的大小进行分类后再进行样本训练,包括未熔透(无穿透孔)、适度熔透(穿透孔面积≤0.0152mm2)和过度熔透(穿透孔面积>0.0152mm2)三种状态,见表1。

表1 焊接过程信息分类

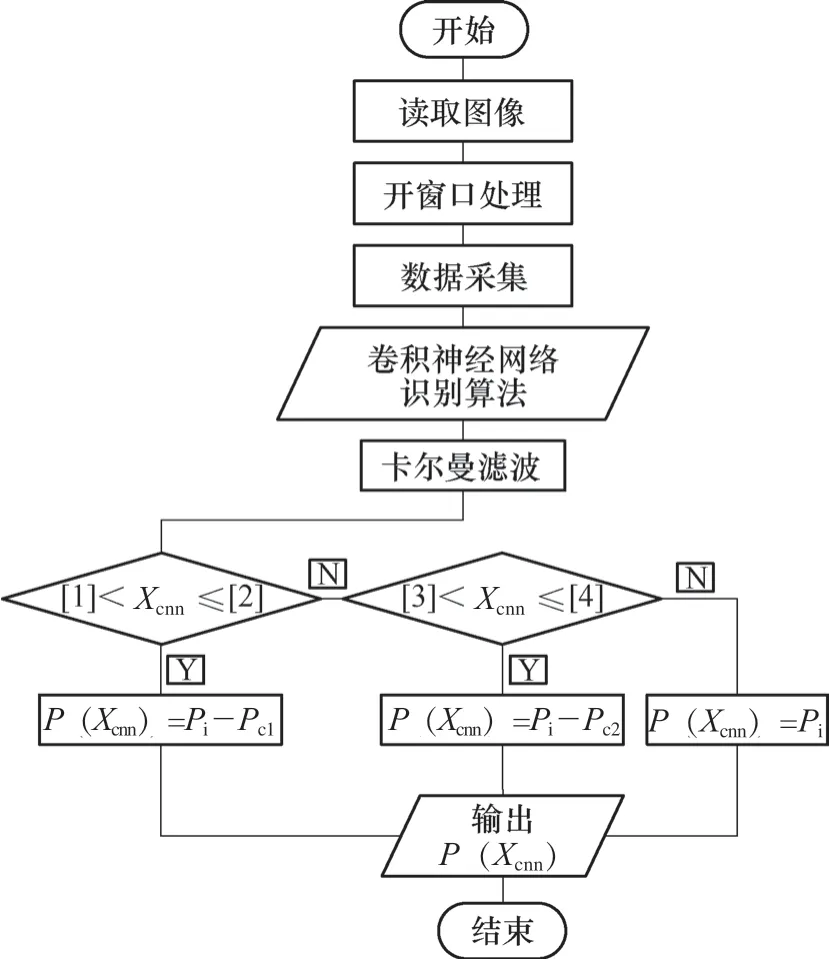

本文采用卷积神经网络进行功率控制,由于卷积神经网络采用的是类似于“模糊监测”的策略,会存在很多噪声,因此,利用卡尔曼滤波方法对分类结果进行去噪处理,以得到连续的分类结果编码作为功率控制系统的输入量,将该时刻的分类编码与适度熔透所归类的编码进行比较即可判断当前的熔透状态,见式(1),即

式中Xcnn——熔透状态分类编码;

Pi——i时刻功率(W);

Pout——激光当前输出功率(W);

Pc1、Pc2——分别对应激光功率增加量、减少量(W)。

激光功率的变化量由穿透孔面积对应的激光功率和当前激光功率的差值计算得出[38]。

通过前期对样本的训练和识别归类,可以将焊缝和三种熔透状态分为1、2、3、4四种分类编码,若该时刻的分类结果编码为1~2.4之间,则为待焊缝隙或未熔透状态,此时激光功率偏低,焊接处于未熔透状态;若分类编码处于2.5~3.5之间,则为适度熔透状态;若分类编码处于3.6~4之间,即为过熔透状态。算法控制流程如图5所示。以卷积神经网络的熔透状态判别结果作为控制的输入量,控制输出量则为激光功率的变化量。

图5 卷积神经网络熔透控制流程

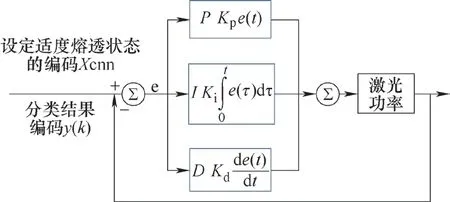

PID控制策略如图6所示。将设定目标与实际功率值之间的偏差进行比例、积分、微分等数学运算,并线性组合成为控制量,从而改变被控对象即激光器输出功率,实现激光焊接中出光功率的控制。

图6 PID控制过程流程

设计完PID控制器后一般需进行参数整定,确定合适的PID参数以保证控制过程的稳定性,优化控制激光功率的输出、响应速度等,参数整定可以直接在控制系统的试验中进行。功率控制平台采用运动控制器实现激光功率闭环控制,运动控制器接收到闭环PID控制输出信号后,通过输出模拟量电压调整激光器功率输出,如图7所示。

图7 激光功率控制方式流程

3.2 基于熔透特性的激光焊接功率自适应调控试验

在激光焊接过程中,激光器的输出功率会受到外界环境和激光器内部因素影响而发生改变,导致实际输出功率与理论功率存在差异,因此需要对激光器的光束特征和出光功率进行标定与测量。试验选用额定最高输出激光功率为5kW的YLS-5000光纤激光器,其输出波长为1.07μm,传输光纤芯径为200μm,激光焊接头为Precitec HW50型焊接头,准直镜焦距125mm,聚焦镜焦距200mm,采用辅助气体为体积分数99.99%的氩气,利用功率计测量激光器的输出功率与实际功率,得到对应模拟量电压下激光器实际功率与理论功率的差值大小,见表2。激光功率输出衰减较小,对功率调控试验影响较小,可以采用模拟量电压直接控制激光器功率。

表2 激光器功率输出标定

试验钢材选用宝钢集团所产钢种型号为B340LA的变厚截面板,板材的形貌如图8所示。已知焊接速度v=20mm/s,则从起始点焊接到终点的时间为9.75s。变截面板焊接试验设定初始的激光功率为600W,焊接方向由薄板侧到厚板侧。

图8 焊接软件界面

在焊接过程中选择卷积神经网络的熔透状态编码作为PID控制器的输入量,实现焊接过程中不同厚度下的自适应功率控制。软件界面中可以同时显示由工业相机采集的焊接图像,显示了焊缝位置信息[40,41]以及由PID调控的功率信息,如图8所示。整个系统的监控效率为50帧/s。试验采用的焊接方法为单独激光焊,采用专用夹具对板材进行刚性固定,减小在焊接过程中因热膨胀等因素而发生变形。由于焊缝背部余高能够直接反应熔透状态,因此以背部余高来评价焊缝熔透性。根据前期大量的变截面板激光拼焊的试验结果发现,当焊缝整体质量较好时,背面余高平均值约为h=1.5mm,取其为评定值。焊接后,采用精度为0.01mm的游标卡尺以1cm的间距对焊缝的背面余高进行测量。

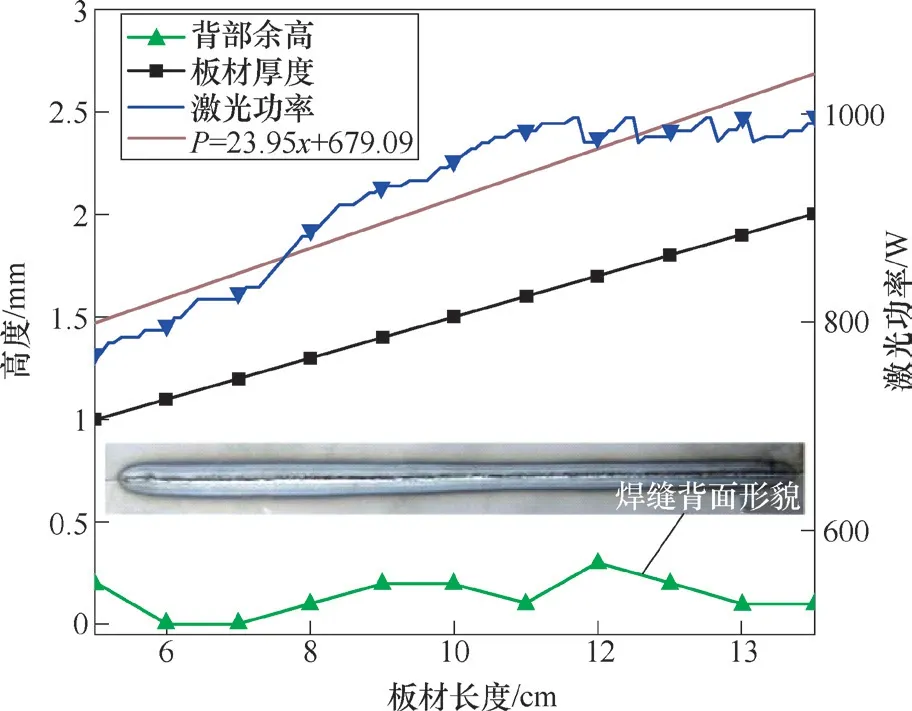

用x表示板材的位置,设焊接起始点处x=0,则x在5~15cm范围内属于变截面区间,如图9所示。从功率的变化趋势可以看出,在焊接过程中激光功率进行了实时的变化与调整,从焊缝形貌可知,焊缝正面和背面成形均匀,背部余高稳定,焊缝没有出现未熔透、过熔透和烧穿等缺陷,因此本控制方式基本符合要求。以1cm的间距做功率曲线的散点图,线性拟合后的直线与功率的变化趋势大致相同,接近于变截面板材厚度的变化斜率从图9中可以得出,获得适度熔透焊缝所需的功率与板厚的关系见式(2),即

图9 激光焊接功率实时调控及焊缝背部余高

4 结束语

1)采用阈值分割方法根据穿透孔面积将熔透状态分成了未熔透、适度熔透和过熔透三种,并作为卷积神经网络的训练样本,实现了卷积神经网络连续输出分类结果到PID控制器,完成了闭环激光功率控制流程的设计。

2)自适应激光焊接时输出功率与材料厚度呈线性关系,具体的表达式为P=23.95x+679.09(5≤x≤15),焊接样件的背面余高波动较小,波动范围≤0.3mm,焊缝正面和背面成形均匀,背部余高稳定,焊缝没有出现未熔透、过熔透和烧穿等缺陷,证明了采用卷积神经网络识别焊接穿透孔面积后,能够通过PID控制模拟量电压的大小实现激光功率闭环控制。