船用低速柴油机十字头表面感应淬火裂纹分析

李东超,王珏,张广瑞, 张永旭, 金明阳, 王国勋,崔新全,王威

1.大连船用柴油机有限公司 辽宁大连 116000

2.大连船舶重工集团有限公司 辽宁大连 116000

1 序言

十字头是船用低速柴油机特有的连接活塞杆与连杆的关键零件,除承受工作中的摩擦和冲击力外,还要承受周期性的气体爆发压力、交变的弯曲及剪切应力,工作条件非常恶劣。因此,要求其具有高的强度和硬度、足够的冲击韧度、良好的耐磨性和耐疲劳性等。

我公司引进生产的MAN B&W船用柴油机是国际上先进的主导产品之一,最新级别的S50ME-B主机十字头要求进行表面淬火处理。要求如下:淬火+回火后表面硬度为420~580HV20,磨削成品后表面硬度>380HV20,硬化层有效深度为1.5~3.5mm(满足界限硬度350HV20的要求)。根据要求,对十字头采用中频感应淬火工艺。

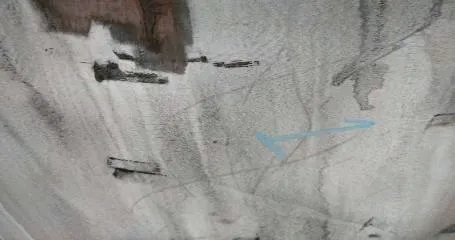

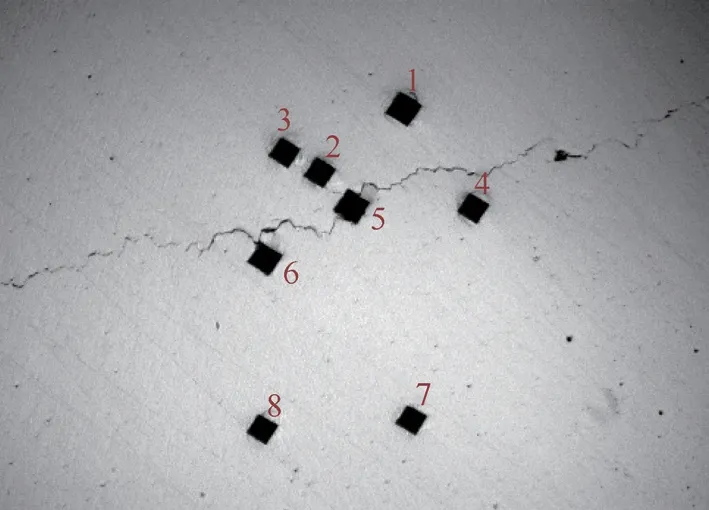

5S50ME-B主机十字头采用的材料为S45U,其加工工序为:锻件→正火→毛坯粗加工→表面淬火→回火→精加工→磨外圆→磁粉检测→精磨外圆。但近期在对5S50MEB#20主机的5件十字头成品进行磁粉检测时,发现表面均出现了细小径向裂纹,如图1所示。该裂纹在成品十字头中是不允许出现的,因为十字头是运动部件中实现连接的枢纽部件,需承受高燃烧压力,工作条件恶劣,油膜很薄,所以为了防止十字头擦伤轴承,十字头表面必须非常光滑。如果外表面存在裂纹,当柴油机运转时,十字头承受周期性弯曲作用力,并具有冲击性,十字头表面受到摩擦和磨损,加快裂纹的扩展,则会造成十字头损坏。而十字头的损坏变形又会造成运行中润滑不良,油膜被破坏,在主机的运转过程中导致十字头轴承发生故障,成为船用低速柴油机可靠性的薄弱环节。进一步对淬火后5S50MEB#23主机的十字头毛坯件进行磁粉检测,结果也发现了细小径向裂纹的存在,如图2所示。为查明裂纹的性质及产生原因,在带有裂纹的5S50MEB#20主机炉号为3-64226-9的十字头上取样,并进行了硬度、金相检测及材质成分分析。

图1 裂纹表面状态

图2 裂纹磁粉检测状态

2 理化检测

2.1 表面硬度检测

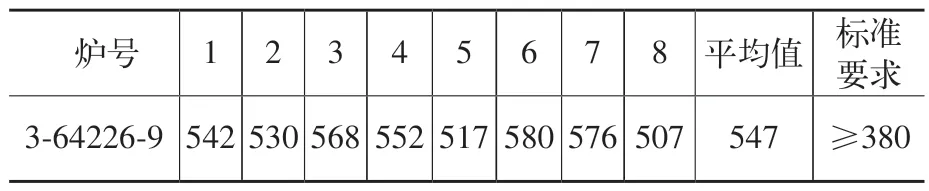

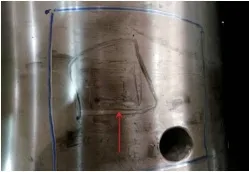

十字头外观形貌如图3所示。用EquotipR3型里氏硬度计对外表面从B端到C端进行硬度检测,结果见表1。由表1可知,十字头表面硬度符合MAN B&W标准要求。

表1 十字头表面硬度检测结果 (HV20)

图3 十字头外观形貌

2.2 裂纹形貌观察

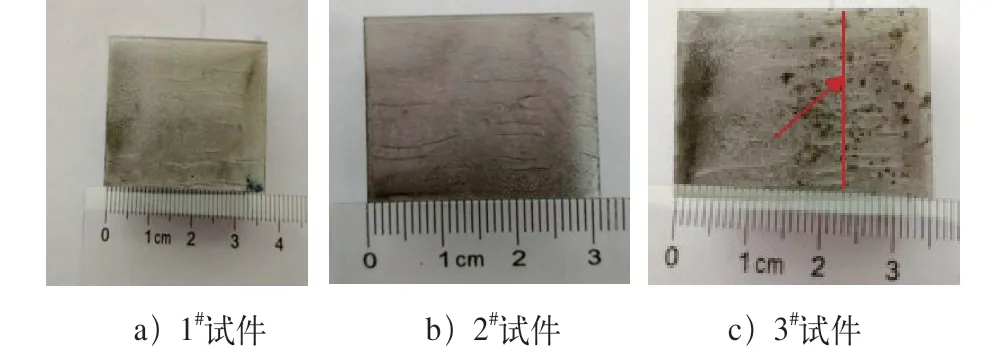

为便于取样分析,在A处进行磁粉检测(见图3),在表面观察到存在垂直于零件轴向的细小径向裂纹(见图4)。对十字头进行取样(见图5),取宽30mm、深约20mm的圆环(取样位置见图4)。对圆环外表面进行磁粉检测,在裂纹位置切取长30~40mm的试样3块,编为1#、2#、3#。试样外表面裂纹清晰可见,裂纹长度为3~14m m,如图6所示。

图4 十字头表面裂纹形貌

图5 取样位置

图6 裂纹长度

2.3 淬硬层检测

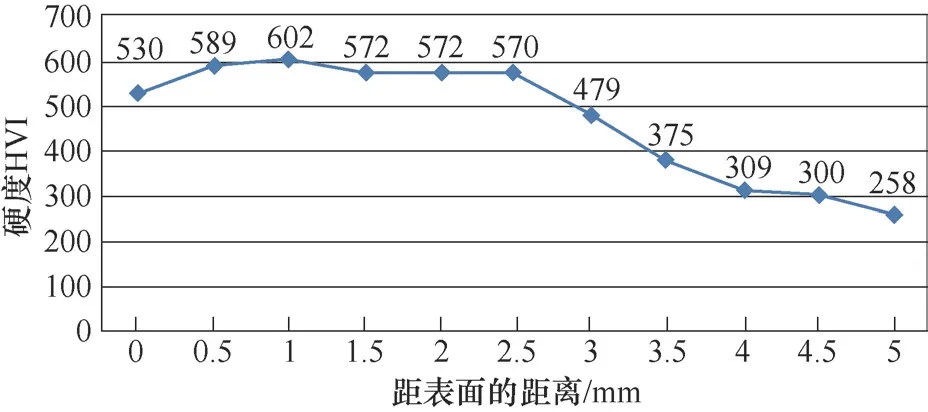

采用硬度法检测淬硬层深度。取1#试样,使用HVX-1000型数显显微硬度计在试样横截面上(见图7)进行显微硬度梯度检测,其硬度梯度分布曲线如图8所示。以350HV1为界限测定淬硬层深度约为3.7mm。

图8 1#试样硬度梯度分布曲线

2.4 金相检测

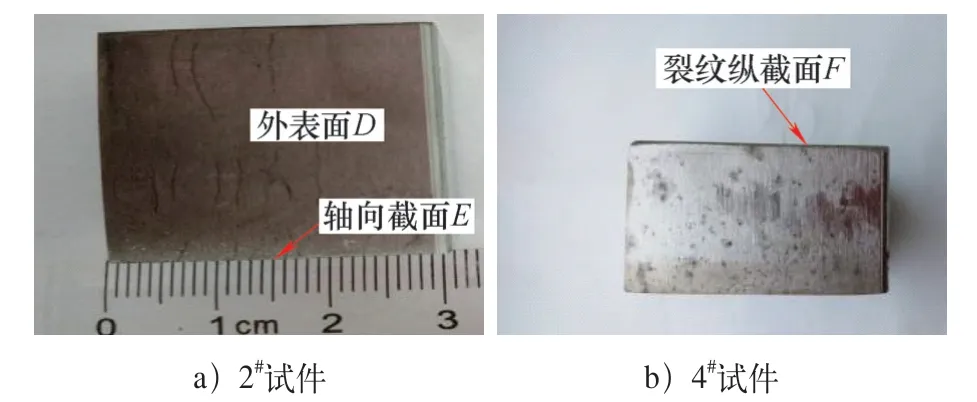

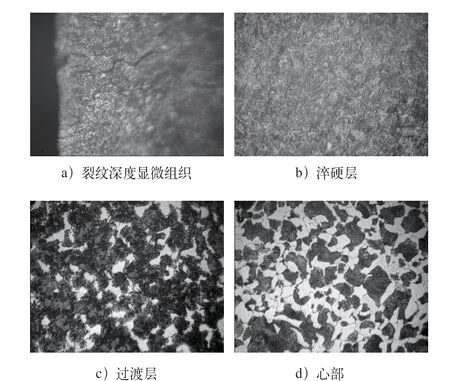

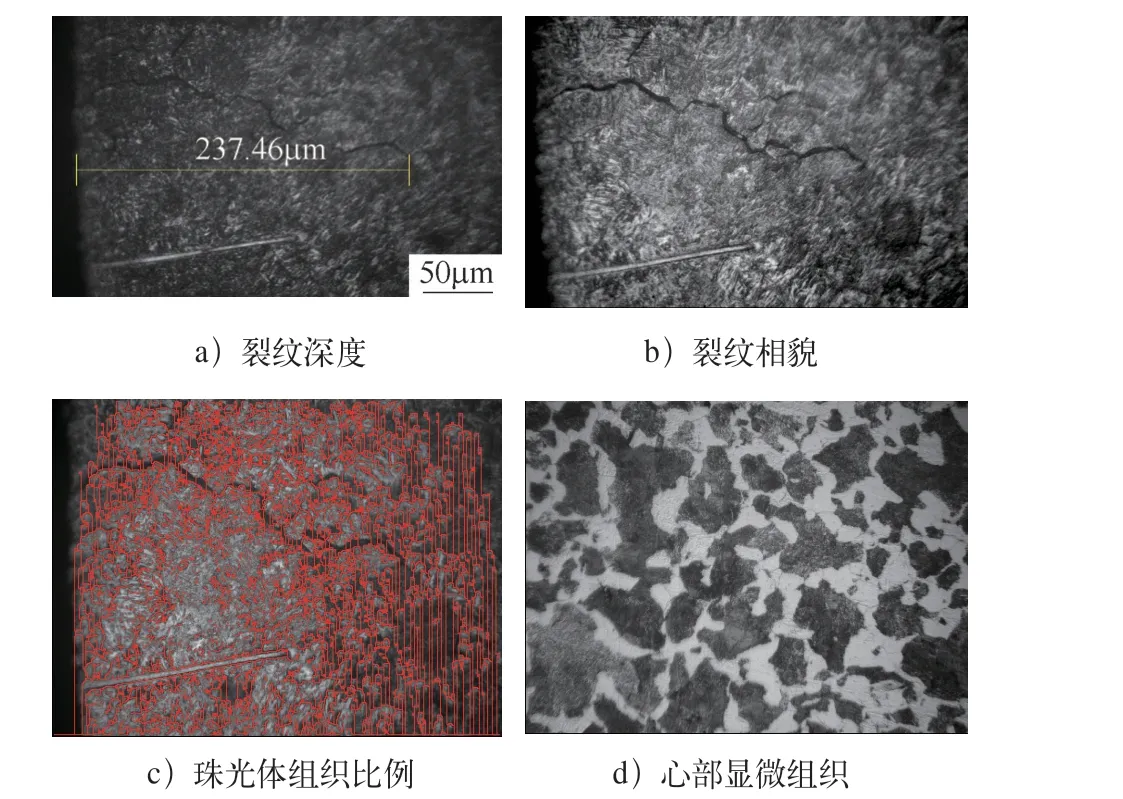

(1)宏观形貌观察 沿与裂纹走向垂直的方向(见图6c)在裂纹处切取宽约10mm的试样,编为4#试样。将2#和4#试样进行磨制抛光,2#试样磨制面为外表面D和轴向截面E,4#试样磨制面为裂纹纵截面F,如图9所示。首先用金相显微镜对2#试样进行观察,均未发现明显夹杂物。2#试样表面裂纹的宏观形貌如图10所示,裂纹形态为锯齿状,裂纹深度约为0.1mm。

图9 试样磨制抛光面

图10 2#试样裂纹宏观形貌

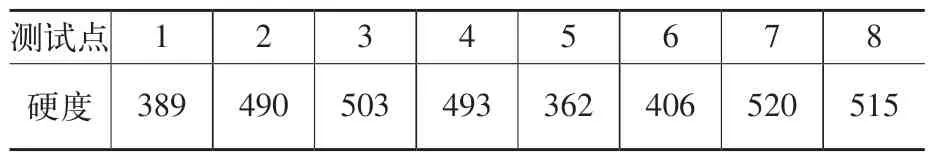

(2)裂纹区域硬度检测 在2#试样表面,对裂纹两侧进行显微硬度检测,检测点分布如图11所示,硬度测试结果见表2。从表2可看出,裂纹边缘处的硬度值稍低。

表2 裂纹区域硬度测试结果 (HV1)

图11 硬度测试点分布示意

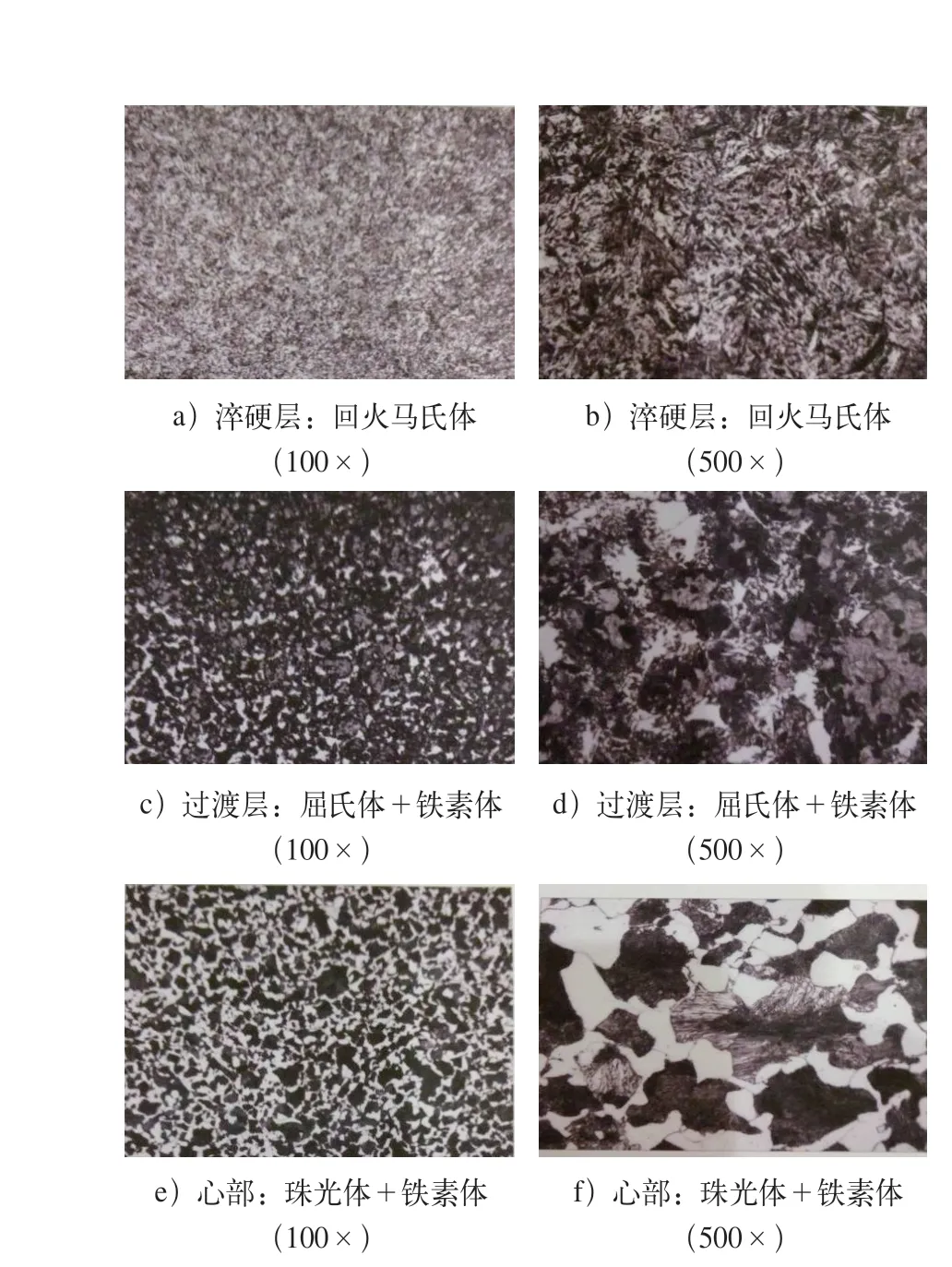

(3)显微组织检测 将抛光后的2#和4#试样经4%硝酸酒精溶液侵蚀后,在金相显微镜下观察显微组织,如图12~图15所示。

图12 2#试样轴截面E正常区域显微组织

图13 2#试样表面裂纹附近显微组织(400×)

图14 2#试样轴截面E显微组织(400×)

图15 4#试样截面F裂纹深度及心部显微组织(400×)

金相显微组织分析结果表明,十字头的心部组织为珠光体+铁素体,按GB/T 13320—1991《钢质模锻件金相组织评级图及评级方法》中的评级图进行评定,结果为2级,晶粒较均匀,晶粒度为7~8级;表面组织为回火马氏体,按JB/T 9204—1999《钢件感应淬火金相评级》评判为4~5级,晶粒度为9级[1];过渡层组织为屈氏体+铁素体。通过对2#、4#试样中裂纹附近的显微组织观察,裂纹附近的组织与正常区域无明显变化,无组织粗大等异常现象,也无氧化现象及脱碳层,裂纹沿晶界断裂,尾端尖细,裂纹深度在硬化层内,深度为0.1~0.25mm。

2.5 化学成分分析

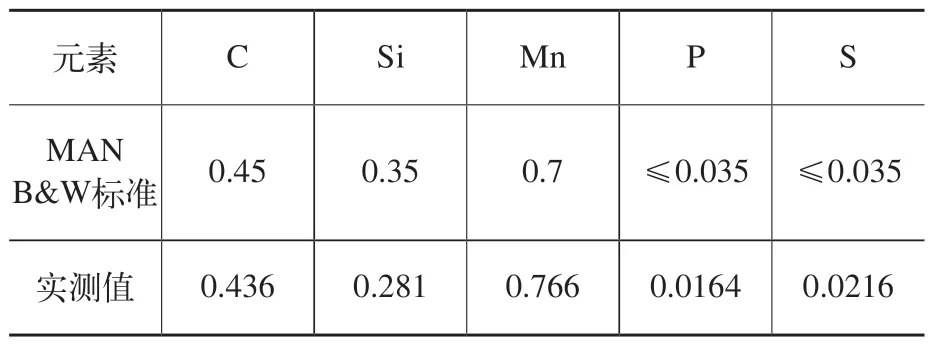

将从3#试样上切取4#试样后余下的样块,用直读光谱仪对裂纹处的材质进行了化学成分分析,结果见表3。由表3可知,其化学成分满足MAN B&W标准的要求。

表3 十字头材料化学成分(质量分数) (%)

3 分析与讨论

因为是在加工成品的十字头上发现裂纹,所以首先要判断出裂纹是否为磨削加工产生的。通过对淬火后未进行加工的十字头磁粉检测发现裂纹,可判断出裂纹不是磨削裂纹。进一步在对淬火前的十字头毛坯件进行磁粉检测,也未发现裂纹。从失效十字头的材质化学成分、表面硬度、金相检测结果看,基本符合标准要求,无锻造缺陷,因此可判断裂纹是在淬火过程中产生的。从十字头表面裂纹的宏观形貌及微观显微组织的检测结果可知,裂纹周围没有氧化现象及脱碳层存在,周围的显微组织与其他区域无明显区别,裂纹是沿晶界断裂的,深度在淬硬层内,呈现出淬火裂纹特征[2],因此十字头表面出现的裂纹可判定为淬火裂纹。

淬火裂纹是因突然冷却或者冷却速度太快导致内应力不均匀而造成的,淬火时形成的拉应力是引起淬火裂纹的主要原因[3]。中频感应淬火后,钢中的内应力是热应力和组织应力综合作用的结果,构成表面受压、中间受拉或受压的应力分布特点,拉应力峰值位置是在靠近硬化层内侧处,或在硬化区结束处的过渡区中。在实际中频感应淬火过程中,以下几个因素会影响到拉应力峰值,从而造成产品外圆表面产生裂纹。

1)加热速度越快,温度梯度越大,则淬硬层中的过渡层宽度越小,拉应力峰值越大,且切向应力大于轴向应力,其峰值位置也越趋近表面硬化层。

2)淬火时拉应力集中,会使瞬间产生的拉应力值接近或超过材料的抗拉强度,从而产生淬火裂纹。

3)在淬火区域与非淬火区域的过渡带,易在靠近淬火区形成拉应力峰值,从而产生裂纹。

对于直径大的圆柱形零件,当采用对中心式整圈感应器加热、喷水冷却淬火而零件又不旋转时,如感应器内壁与零件间的空气隙太小或喷水口堵塞,冷却时喷射的水柱未散开,在与炽热零件表面接触时未形成水幕,也能产生短小而轻微的裂纹[4,5]。另外,感应淬火时,淬硬层深度对淬火质量也有影响[6]。

根据淬硬层的测定结果得出,十字头的淬硬层过深。若淬硬层过深,则会影响到零件心部受力,使心部抗压性能降低,韧性减小,脆性增加,在表面也能产生裂纹。

影响硬化层的因素如下。

1)感应圈与零件的耦合间隙,这是最重要的影响因素。

2)加热功率。

3)扫描速度。

4)淬火液流量、压力、喷淋角度等。

综上所述,可断定十字头表面裂纹是在中频感应淬火过程中产生的。在十字头淬火过程中,由于感应器变形,而十字头又固定不动,导致感应器与十字头表面间隙不均匀,造成局部过热或过冷,使得十字头表面受力不均而产生过大的内应力,超过了工件本身的抗拉强度,所以产生裂纹。

4 改进措施

改进十字头中频感应淬火工艺,将十字头加热方式改为旋转加热,使工件表面受热及应力分布更加均匀,避免出现应力集中现象。改进热处理工艺后,对淬火后的十字头进行磁粉检测,没有发现裂纹。

5 结束语

1)材料的化学成分分析说明十字头的材质化学成分符合MAN公司标准。

2)从十字头表面裂纹的宏观形貌及微观显微组织的检测结果可知,十字头表面裂纹属于淬火裂纹。

3)十字头表面淬火裂纹产生的主要原因是中频感应淬火过程中,由于感应器变形,造成局部拉应力过大,超过了工件本身的抗拉强度。

4)在热处理过程中热应力和组织应力的大小、分布及变化规律非常复杂,经常会导致零件的淬火裂纹。当没有相应的检测设备时,无法准确测定零件内应力大小,因此设计工艺和工装时,在考虑满足产品性能的前提下,应尽可能地减小内应力,降低裂纹产生的概率,减少废品损失。